CFB锅炉采用ROFA+Rotamix技术降低SO2和NOx排放的应用研究

2016-02-17高玉新邹天舒丛日成

高玉新,邹天舒,丛日成

(1.国家电力投资集团东北公司,辽宁 沈阳 110001;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

研究与应用

CFB锅炉采用ROFA+Rotamix技术降低SO2和NOx排放的应用研究

高玉新1,邹天舒2,丛日成2

(1.国家电力投资集团东北公司,辽宁 沈阳 110001;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

大连泰山热电有限公司锅炉采用炉内添加石灰石的方式进行脱硫,脱硫效率很低,未设脱硝设备,排放烟气中SO2和NOx浓度达不到国家环保排放要求。经研究决定采用ROFA+Rotamix技术降低SO2和NOx排放浓度。改造后,锅炉带负荷能力不变,着火稳定,燃烧完全,炉内温度场及热负荷分布均匀,经测试SO2排放浓度在200 mg/Nm3以内,NOx排放浓度在100 mg/Nm3以内,满足《火电厂大气污染物排放标准》要求。

循环流化床锅炉;ROFA+Rotamix;脱硫脱硝

大连泰山热电有限公司2台135 MW机组循环流化床锅炉(CFB)于2005年年底投入商业运行,锅炉采用炉内添加石灰石的方式进行脱硫,但脱硫效率很低,未设有脱硝设备,排放的烟气中SO2和NOx浓度达不到国家环保排放要求。

根据《火电厂大气污染物排放标准》规定,至2014年7月1日,现有循环流化床锅炉SO2、NOx排放浓度在200 mg/Nm3以下。目前大连泰山热电有限公司2台CFB锅炉SO2和NOx排放浓度均在200 mg/Nm3以上,严重超标。为了使SO2、NOx排放浓度满足排放要求,脱硫脱硝改造势在必行。

1 设备概况及电厂现状

1.1 设备概况

大连泰山热电有限公司440 t/h CFB锅炉采用超高压参数中间再热机组设计,锅炉采用循环流化床燃烧技术,主要设计参数见表1。

锅炉脱硫方式为炉内添加石灰石粉,在炉膛高温下石灰石可充分发生焙烧反应,使碳酸钙分解为氧化钙,氧化钙与煤燃烧产生的二氧化硫进行盐化反应,生成硫酸钙,以固体形式排出从而达到脱硫目的。锅炉设计燃用黑龙江烟煤,目前改烧霍林河褐煤,平均含硫量在0.3%左右,最大燃煤量达到98~110 t/h。

表1 锅炉设计参数

1.2 电厂现状

大连泰山热电有限公司位于大连市中心,厂地小,承担着冬季市区供热的任务。由于厂区可利用面积有限,2台锅炉均采用炉内添加石灰石方式进行脱硫,均未安装脱硝系统设备。2台锅炉SO2排放浓度为370 mg/m3、NOx排放浓度为350 mg/m3,超出国家环保标准且脱硫效率仅为50%~60%,同时石灰石接卸能力严重不足,没有储存仓,双机运行时经常出现石灰石烧空现象,入炉石灰石投加系统存在设计不合理、出力不足、故障较多、无备用等问题,造成脱硫系统运行不稳定[1]。因此,环保问题将制约公司的可持续发展,为了解决以上问题决定对1号锅炉进行脱硫脱硝改造。

2 脱硫技术选择

2.1 脱硫技术选择

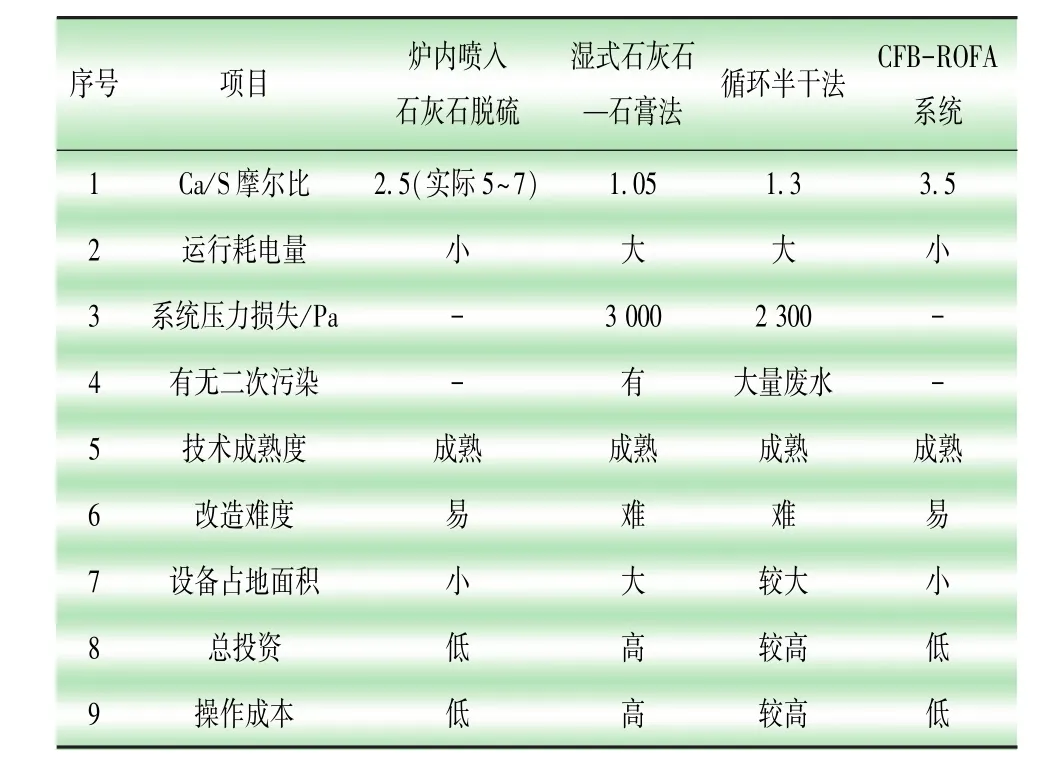

目前循环流化床锅炉采用的脱硫技术,主要以燃烧中脱硫和燃烧后脱硫为主,主要脱硫技术主要有炉内喷入石灰石脱硫、湿式石灰石—石膏法脱硫、半干法烟气脱硫、炉内脱硫+燃烧优化技术(CFB-ROFA系统)[2],见表2。

表2 脱硫技术对比

由表2可知,从投资成本来看,炉内脱硫+优化燃烧技术(CFB-ROFA)要低于湿式石灰石—石膏法;从运行收益来看,炉内脱硫+优化燃烧技术(CFB-ROFA)要优于湿式石灰石—石膏法。根据大连泰山热电有限公司机组的实际状况分析如下:

a.电厂位于大连市中心,厂区可利用面积有限,而湿式石灰石—石膏法法占地面积非常大,在现有的场地内无法布置;

b.电厂没有灰场,锅炉排出的灰渣必须能够得到有效利用。

因此,在满足SO2排放浓度要求的前提下,按实用、简单、投资小、运行费用小的原则,采用炉内脱硫+燃烧优化工艺(CFB-ROFA脱硫系统)对大连泰山热电有限公司CFB锅炉进行脱硫技术改造。

2.2 炉内脱硫+燃烧优化技术(CFB-ROFA系统)

2.2.1 CFB-ROFA脱硫技术

CFB-ROFA又称旋转对冲燃尽风系统,它是利用高压头风机储能后通过安装在锅炉上的非对称布置的空气喷嘴将高速射流喷入锅炉或各种空间内,在炉膛上部形成旋转涡流,使气流高速流动产生强烈的湍流扰动和大量旋转[3],以其对空间内的物料场、温度场、化学反应场进行更充分的混合,获得更强烈的反应效果,从而改善炉内的烟气温度分布、物料分布、热量吸收、CO的氧化等。

CFB-ROFA技术因其独特的喷口形状及设计,能在锅炉炉膛相应区间内产生强烈的湍流旋转扰动(见图1),能对锅炉喷射区域及影响区域内整个物料流化反应场进行重新分配,不但能有效去除烟囱效应,增大锅炉的有效反应空间,同时因气流的高速旋转,也增加煤颗粒及石灰石颗粒在炉内的滞留时间,改善了碳颗粒与石灰石颗粒在炉内的化学反应条件。

图1 ROFA形成旋转流场简图

2.2.2 CFB-ROFA脱硫技术优点

a.改善锅炉效率。CFB-ROFA系统可以改善炉内燃料与空气的混合,改善锅炉的燃烧性能,延长可燃物在炉膛内部的停留时间,增强了碳粒的燃尽和炉内受热面的对流换热,从而降低飞灰可燃物含量及CO含量,提高锅炉效率。

b.改善锅炉安全性。CFB-ROFA系统可以降低炉内磨损,避免水冷壁爆管现象发生,确保系统投运后锅炉燃烧正常,安全可靠。

c.改善炉内石灰石和烟气的混合和停留时间,提高脱硫效率。CFB-ROFA产生的混合和旋转涡流可降低炉内温度。强烈的旋转湍流阻止了片状气流的流动,使得炉膛体积在燃料的燃烧过程中得到充分利用,炉内石灰石和烟气得以充分混合,反应更加充分,从而提高了脱硫效率。

d.设备更新费用较低。

e.风险低,技术成熟。

3 脱硝技术选择

3.1 脱硝技术选择

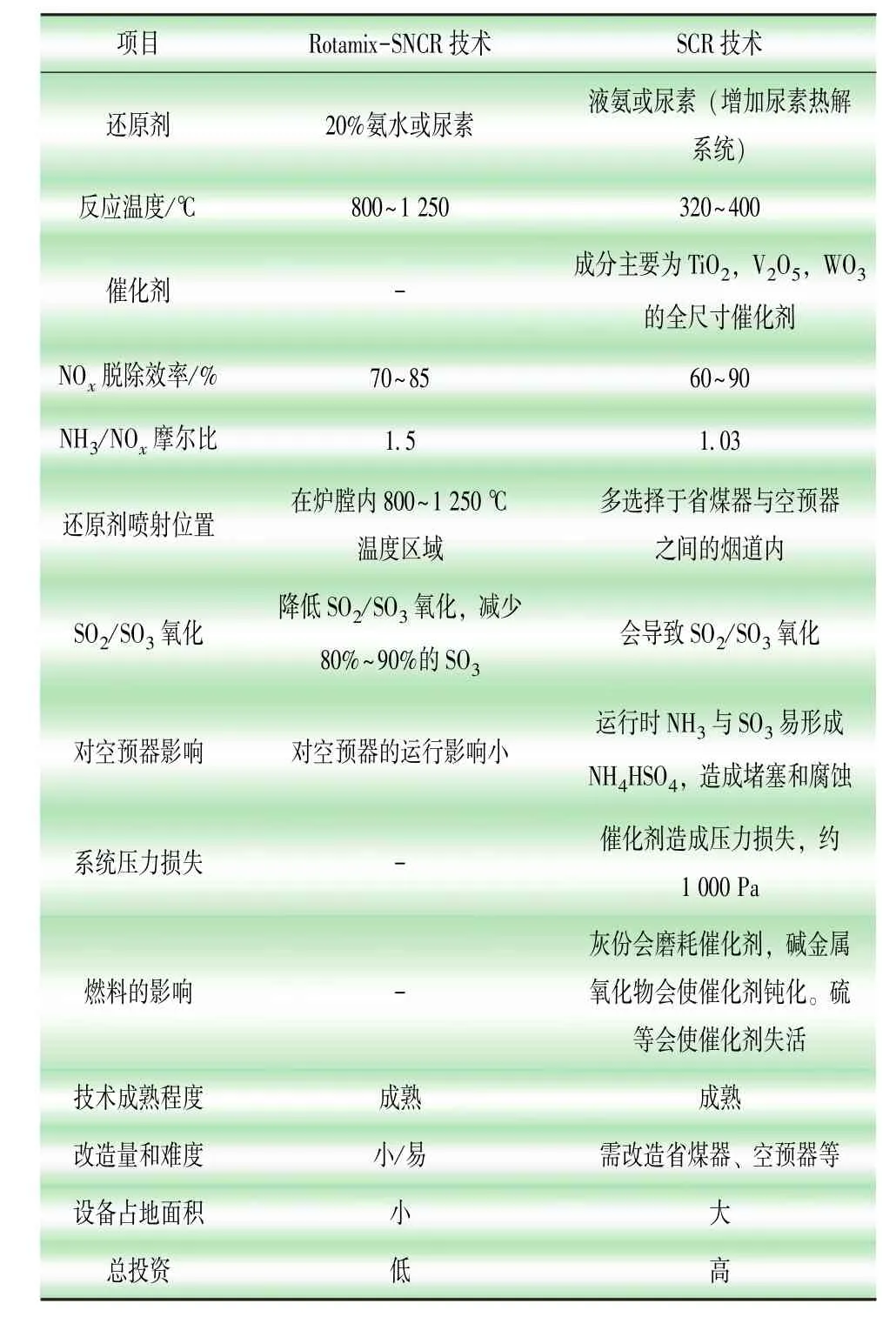

目前,比较成熟的脱硝技术主要有SCR、SNCR+SCR混合法及Rotamix-SNCR工艺,见表3。

表3 脱硝技术对比[4-5]

在实际工程中,煤粉锅炉应用较多的是SCR,CFB锅炉应用较多的是SNCR+燃烧优化。SCR技术能够提供高达60%~90%的脱硝率,但其总费用也最高,是SNCR技术费用的2~3倍,SNCR的脱硝率为70%~85%。SNCR+燃烧优化的混合技术可将NOx浓度由350 mg/Nm3降至100 mg/Nm3以内,完全满足国家最新排放标准要求。综上所述,针对大连泰山热电有限公司CFB锅炉实际情况,确定采用Rotamix+燃烧优化的脱硝技术。

3.2 选择性非催化还原法(Rotamix-SNCR)

Rotamix-SNCR脱硝技术指在锅炉炉膛出口800~1 250℃的温度范围内喷入还原剂,将其中的NOx选择性还原成N2和H2O[6-7]。Rotamix-SNCR技术是一个综合的污染物治理平台,通过喷射不同的介质能治理不同的污染物。Rotamix-SNCR技术一般和ROFA系统联合使用能够达到更高的效率,在烟气进入Rotamix-SNCR系统之前,CFB-ROFA已在炉内创造了高动能、混合充分的环境,使燃料得以均匀分布。湍流空气通过ROFA喷入炉内并进行混合,使炉内化学吸收剂和燃烧物料可以有效混合。Rotamix-SNCR技术采用三通喷嘴调控优化设计,将化学吸收剂直接喷入分布均匀、旋转混合的炉膛内,减少了吸收剂的用量。

4 脱硫脱硝改造实施效果

ROFA+Rotamix脱硫脱硝系统改造后,锅炉带负荷能力不变、着火稳定、燃烧完全,已稳定运行近2年。

当锅炉达到最佳运行状态时,进行了ROFA+Rotamix系统投入后的SO2排放及Ca/S测试试验、NOx排放及尿素耗量测试试验、锅炉效率测试试验及改造后经济性分析。

4.1 SO2排放及石灰石耗量

ROFA+Rotamix系统整体投运后进行了Ca/S及石灰石耗量测试试验,试验结果见表4。

表4 SO2排放及石灰石耗量测试试验结果

由试验结果可知:

a.在415 t/h出力下,SO2排放浓度控制在200 mg/Nm3以下、NOx排放浓度控制在100 mg/Nm3以下时,锅炉Ca/S为5.19,石灰石耗量为3.72 t/h;当NOx排放浓度控制在200 mg/Nm3以下时,锅炉Ca/S为4.45,石灰石耗量为3.23 t/h。

b.在360 t/h出力下,SO2排放浓度控制在200 mg/Nm3以下、NOx排放浓度控制在100 mg/Nm3以下时,锅炉Ca/S为3.86,石灰石耗量2.26 t/h;当NOx排放浓度控制在200 mg/Nm3以下时,锅炉Ca/S为3.91,石灰石耗量为2.29 t/h。

综上所述,4种工况下平均Ca/S为4.35,较设计值4.5低0.15,平均石灰石耗量为2.88 t/h,Ca/S及石灰石耗量均实现预期效果。

4.2 NOx排放及尿素耗量

ROFA+Rotamix系统整体投运后进行了NOx及尿素耗量测试试验,试验结果见表5。

表5 NOx排放及尿素耗量测试试验结果

由试验结果可知:

a.415 t/h负荷下,NOx排放浓度控制在100 mg/Nm3以下,可稳定运行,尿素耗量在348.4 kg/h;NOx排放浓度控制在200 mg/Nm3以下时,尿素耗量在221 kg/h。

b.360 t/h负荷下,NOx排放浓度控制在100 mg/Nm3以下,可稳定运行,尿素耗量299 kg/h;NOx排放浓度控制在200 mg/Nm3以下时,尿素耗量在164.5 kg/h,NOx排放实现预期效果。

4.3 效率试验

热效率试验在415 t/h负荷下进行,试验分SO2排放浓度控制在200 mg/Nm3以下、NOx排放浓度分在100 mg/Nm3以下和200 mg/Nm3以下两种工况进行,试验数据见表6。

由试验结果可知:

表6 各工况下锅炉热效率试验结果

a.当SO2排放浓度控制在200 mg/Nm3以下、NOx排放浓度在100 mg/Nm3以下时,在415 t/h出力下,实测锅炉热效率为90.76%,修正后锅炉热效率为92.13%。

b.当NOx排放浓度在200 mg/Nm3以下时,实测锅炉热效率为90.84%,修正后锅炉热效率为92.19%。两种工况下,实测锅炉热效率平均值为90.80%,修正后锅炉热效率平均值为92.16%。

综上所述,两种工况下修正后锅炉热效率平均值为92.16%,较2014年脱硫脱硝改造前平均效率92.41%降低了0.25百分点,因此脱硫脱硝改造对锅炉热效率的影响幅度符合预期标准。

4.4 经济性分析

在ROFA+Rotamix系统投运后,根据当前机组实际运行情况与改造前机组情况,进行了经济性分析。以下计算结果均按试验期间煤质含硫量为0.2%计算。

经济性分析按SO2排放浓度控制在200 mg/Nm3以下、NOx排放浓度按≤100 mg/Nm3和200 mg/Nm3以下两种工况控制。运行成本分析按年利用小时数4 500 h、尿素单价2 850元/t、稀释水单价4元/t、石灰石单价122元/t进行计算。

在415 t/h负荷下,ROFA+Rotamix系统投运后,排烟SO2折算后排放浓度控制在200 mg/Nm3以下时,石灰石耗量为3.47 t/h,Ca/S为4.82。

NOx折算后排放浓度分别控制在100 mg/Nm3、200 mg/Nm3以下,尿素溶液流量分别为696.8 L/h、442 L/h,稀释水流量分别为2 202 L/h、2 381 L/h。

按机组年利用小时数4 500 h计算,脱硫系统年运行成本为227.22万元,脱硝系统年运行成本分别为471.49万元、308.43万元。

5 效益分析

5.1 社会效益

改造前,按SO2排放浓度370 mg/Nm3、NOx排放浓度350 mg/Nm3计算,采用ROFA+Rotamix技术改造后,按SO2排放浓度180 mg/Nm3、NOx排放浓度180 mg/Nm3、锅炉年利用小时数4 500 h计算,1号机组锅炉SO2年排放总量由899.1 t降至437.4 t,减少了461.7 t;NOx年排放总量由850.5 t降至437.4 t,减少了413.1 t。锅炉SO2、NOx排放量降低,实现了节能减排,具有显著的社会效益。

5.2 经济效益

大连泰山热电有限公司对1号锅炉进行了ROFA+Rotamix技术改造,总投资约1 468.19万元,煤中含硫量为0.2%时,年收益为610.39万元,项目投产后2.4年可以收回投资成本。常用煤质含硫量为0.3%,煤质发生变化使石灰石及尿素成本增加,因此成本回收年限将延长。

6 结论

a.ROFA+Rotamix脱硫脱硝改造后,SO2排放浓度可以控制在200 mg/Nm3以内稳定运行;NOx排放浓度可以控制在100 mg/Nm3以内稳定运行。

b.锅炉ROFA+Rotamix脱硫脱硝改造后,两种工况下修正后锅炉热效率平均值为92.16%,较改造前锅炉效率92.41%降低了0.25百分点。

c.ROFA+Rotamix技术改造后,1号锅炉SO2年减排量为461.7 t;NOx年减排量为413.1 t,实现了节能减排,具有显著的社会效益。

d.ROFA+Rotamix技术改造,总投资约1 468.19万元,煤中含硫量为0.2%,年收益为610.39万元,项目投产后2.4年可以收回投资成本。

[1]徐有宁,关多娇.燃煤电厂烟气脱硫技术及脱硫工艺选择[J].东北电力技术,2008,29(6):7-11.

[2]冯兆兴,程云驰,董建勋.燃煤电站烟气循环流化床脱硫技术的试验研究[J].东北电力技术,2002,23(10):5-8.

[3]顾英春,田庆峰.旋转对冲燃烬风燃烧技术的可行性分析[J].热电技术,2010,106(2):10-14.

[4]仲建中.嘉兴电厂2×300 MW机组脱硝方案对比分析[J].电力环境保护,2007,23(5):33-35.

[5]黄成群,金 非.300 MW燃煤锅炉NOx排放控制技术的选择[J].冶金能源,2010,29(3):56-60.

[6]马永杰.低氮燃烧与SCR脱硝技术相结合的改造[J].电力安全技术,2014,16(4):31-36.

[7]蔡 辉.联合脱硝技术在燃煤锅炉脱硝改造中的应用[J].甘肃科技,2016,32(3):32-33.

Application Research on Reducing SO2and NOxMissions of CFB Boiler Based on ROFA+Rotamix Technology

GAO Yuxin1,ZOU Tianshu2,CONG Richeng2

(1.State Power Investment Corporation Northeast Company,Shenyang,Liaoning 110001,China;2.Electric Power Research Institute of State Grid Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China)

The boiler of Dalian Taishan thermoelectic Co.,Ltd.is 440 t/h circulating fluidized bed boiler(CFB),which adds lime⁃stone to bolier for desulfurization,its desulfurization efficiency is low and not use denitrification equipment,the SO2and NOxconcen⁃tration of flue gas can't reach the national environmental emission requirements.So using ROFA+Rotamix technology to reduce SO2and NOxemissions are decided.After the transformation,the boiler operates with the same load capacity,fire stable,complete combus⁃tion,furnace temperature and heat load uniform distributed.According to the test,SO2and NOxemission concentration are respec⁃tively less than 200 mg/Nm3and 100 mg/Nm3,which meet emission standard of air pollutants for thermal power plants.

CFB;ROFA+Rotamix;desulfurization and denitrification

TM621

A

1004-7913(2016)12-0009-05

高玉新(1972),男,学士,高级工程师,从事锅炉节能环保研究工作。

2016-09-15)