大容量高参数机组高温高压设备监造质量控制要点

2016-02-17罗江勇吕新乐边鹏飞

罗江勇,吕新乐,边鹏飞

(广东珠海金湾发电有限公司,广东 珠海 519000)

大容量高参数机组高温高压设备监造质量控制要点

罗江勇,吕新乐,边鹏飞

(广东珠海金湾发电有限公司,广东 珠海 519000)

通过采取文件审查、现场见证、停工待检等方式,从原材料生产到设备出厂,对大容量发电机组的高温受热面及高压管道设备进行全程监造生产,对常见的问题作了列举说明。设备运行半年来,未发生一例因制造质量问题而引起的事故。有效的监造管控大大降低了因制造质量问题而导致的停机隐患,为类似设备的制造质量控制提供一定参考。

受热面;高压管道;监造;质量控制

随着20世纪90年代国内第一台超临界机组的投产使用[1-2]及国家环保标准的持续提高,效率高、能耗低、排污少的高参数大容量机组的应用越来越广[3-5]。由于容量大、参数高,一旦发生事故,对人身及设备的危害大,对机组经济性影响显著[6-7],因此对设备的制造质量提出了更高的要求。

目前国内发电企业多数采取委托第三方对机组的重要设备进行监督制造。但由于无强制标准可循,各承包方对设备的具体监造方式有所区别,导致监造质量控制参差不齐。本文通过采取文件审查、现场见证、停工待检等方式,自原材料生产至设备出厂,对某600 MW超临界火力发电机组的高温受热面及高压管道进行全程监造生产,设备运行半年来,未发生一例因制造质量问题而引起的事故。

1 监造质量控制

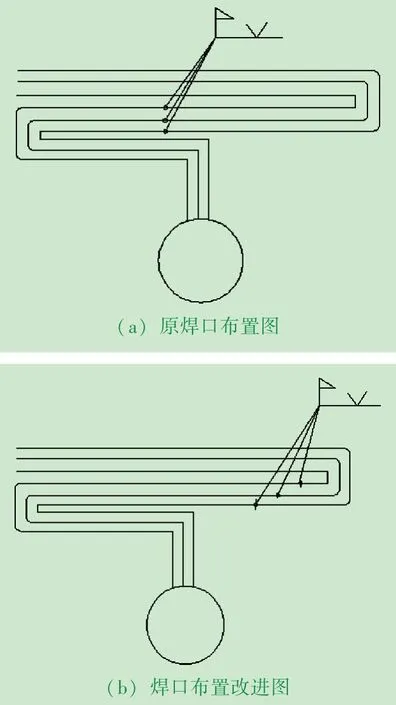

1.1 设计图纸审查

设计是制造的基础,合理的设计可为后续的制造及安装质量提供有效的保证。在对图纸进行审查过程中,发现连接管的最初设计焊口位于并排9根管的正中间,如图1所示。上方有3根管遮挡,下方也有3根新管遮挡,且管与管的横向间距仅有50 mm,纵向间距也仅有70 mm,可能导致在焊接新焊口时,导致施焊和拍片检测较为困难。通过对设计图纸进行审查,及时发现了该问题并提出改进,通过采取焊口后移、错列布置的措施,有效降低了施焊难度,保证了焊接质量和无损检测合格率。

1.2 原材料检验

原材料检验包括驻厂检验和入厂检验2部分,驻厂检验主要对熔炼、精炼、连铸、锻造等生产工艺和过程加以控制,以从源头控制制造质量。其中钢坯精炼控制、钢坯切头去除疏松和质量差的端部、钢坯剥皮去除外表面氧化皮及其他杂质、钢坯定心、酸洗、冷轧、无损检测、表检内窥、取样试验等每一道工序都很重要,有可能影响到最终质量,需严格把好每一道工序的质量关。

图1 焊口布置改进

入厂检验一方面对原材料厂家提供的合格证、金相报告、成分表、理化性能试验等文件资料进行审查,另一方面需对到货按比例抽样进行成分、性能、金相等方面检验,如发现异常,扩大比例检测,以确保到货质量符合要求。

1.3 加工质量控制

加工过程是质量控制的主要环节,加工过程中有效的监管可减少各隐患缺陷的发生几率,提高制造质量。加工质量控制主要从审查人员资质、合理安排加工工序、严格遵守相关制造标准、加强无损检测、定期设备检定等方面控制。

随着用工成本不断上涨,各制造厂成本压力与日俱增,目前多数制造厂对数控机床工、资深钳工、高压焊工等工种较为短缺,为按进度完成项目,安排错位工种或不具备相应资质上岗的事情时有发生,给制造质量带来较大隐患。因此,在监造过程中,需对如数控机床工、高压焊工、热处理工等重要工种不定期抽查资质,防止无资质或错位工种进行工作,以保证加工质量。

部分高温高压设备在完成加工后,还需进行水压试验,此时应注意对保压压力、保压时间及渗水情况进行监督检查。

1.4 焊接质量控制

焊接是受热面、集箱、大管道等设备加工中不可或缺的一道重要工序,其质量的好坏直接决定设备的最终质量。为获得良好的焊接质量,防止由于焊工之间的水平差异影响焊接质量的稳定性,在焊接工作开始前,需对待焊工件进行焊接评定工艺,制定出相应的施工方案、作业指导书。焊材使用前应确认其材质成分、力学性能是否达标,质量证明文件是否齐全、有效期限是否合格,干燥度是否符合要求。

在焊接过程中,应注意严格按照工艺评定要求对焊接电流、层间温度等参数进行抽查核对,防止焊工为追求速度而擅自增大焊接电流、不考虑层间温度等情况的发生。预热及热处理前需对热处理设备的检定有效期、加热带的捆扎方式及部位、热电偶安装位置进行检查,并经点温仪检测合格,方可开始下一步工作,热处理过程中应注意对热处理曲线的跟踪,不得发生加热温度突升突降的情况。

为保证在后续进行检验检修、状态评估、寿命预测等工作时有据可查,应对高压设备的每道焊口建立跟踪表,对每一道焊口的焊工、焊接状况、返修情况、热处理、无损检测等做好相应记录,以保证焊口100%合格。

1.5 无损检测质量控制

无损检测是保证加工质量的重要环节。由于该工种对人员的能力要求较高,因此应注意对无损检测人员资质进行审查,如RT检测中,一级人员可以进行现场拍片工作,但不得对底片进行评定,部分制造厂由于人员缺乏,要求一级人员既进行现场拍片工作,又进行底片的评定工作,存在缺陷漏评、错评的隐患。

严格按比例对待检部位进行抽检。无损检测标准对不同压力设备的抽检数量要求不同,部分制造厂为降低成本,人为减少抽检的数量,导致无损检测代表性不够,应注意对抽检的数量进行核对。

准确掌握无损检测时机。不同的材质对无损检测的时机要求不同,如某集箱角焊缝在焊接完成后,还需进行整体热处理,部分制造厂为加快进度,在焊接完成后立即进行磁粉、超声探伤工作。由于在后续的热处理过程中可能产生再热裂纹,故该集箱的无损检测应在热处理完成后进行,如将无损检测工序提前,可能导致再热裂纹无法检出,带来较大隐患。

合理选用无损检测方式。射线、超声、涡流、磁粉、渗透等无损检测方式具有各自的特点和盲区,因此,根据待检工件的材质、厚度、加工方式等选择合适的无损检测方式至关重要,如射线对体积型缺陷较为敏感,在检测可能产生内部裂纹的缺陷时,应尽量考虑采用超声。再如检测铁磁性的表面裂纹或开口缺陷时,尽量选用磁粉检测方式。某电厂在机组安装完毕进行水压试验时,发现集箱角焊缝渗水,于是采用射线、超声进行扩大检测,未发现异常,再次水压试验,发现继续渗漏,后采用磁粉检测,发现多达85处角焊缝存在裂纹。因此,根据待检工件特点,合理选择检测方式极为重要。

加强检测结果的抽检。为防止质检部门对加工质量放松要求,应不定期对无损检测过程及往期结果进行抽查,确保无损检测结果100%合格。

2 典型问题

2.1 荒管酸洗不彻底

在对轧制车间堆放的钢管进行检查发现,部分酸洗不彻底的荒管转到轧制工序,在这些荒管的浅表层有氧化物等杂质存在,影响钢管的最终质量(见图2)。

图2 荒管酸洗不彻底

对于该问题,应对酸洗后的荒管进行分级,对不合格的荒管重新酸洗;并加大监督检查力度,避免不合格的荒管流入下一工序。

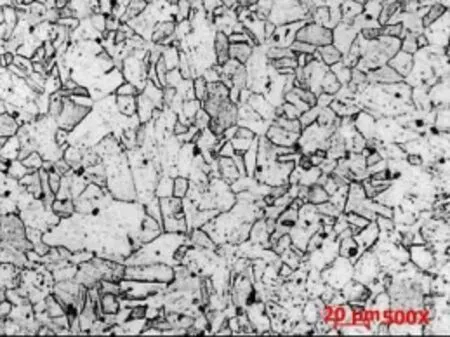

2.2 金相混晶

在对不锈钢受热面管进行抽样检查过程中,发现有3个炉批次的管子存在混晶问题(见图3),部分区域晶粒度达到9级,部分区域晶粒度5~6级,晶粒度不一致对后续受热面的氧化皮生成与控制、寿命评估均带来一定影响。

对于该问题,应加大取样比例,对混晶较为严重的管子进行更换,确保晶粒度符合要求。

2.3 直管焊接缺陷

在管子加工车间对受热面进行抽查时,发现部分管子焊口位置存在点状和线性缺陷,严重影响受热面质量(见图4)。对于该类问题,应严格按照DL/T 869—2004《火力发电厂焊接技术规程》“焊缝外观检查质量标准”进行处理。

图3 混晶试样

图4 管子焊接缺陷

2.4 钢管表面粗糙度高

对拉拔的管子进行检测时,发现部分管子外表面粗糙度较高,不符合标准要求,存在扩展为裂纹的隐患(见图5)。

图5 外表面粗糙的管子

对于这部分外表面粗糙度偏高的管子,采取了抛光、新固溶处理,经酸洗后,取样对金相、力学性能进行抽检,符合要求。

2.5 坡口清理不干净

在对待焊管道进行检查中,发现某高压管道进行打底焊前,焊口外表面未做打磨,残留的铁锈、油污等杂质易产生气孔、夹渣等焊接缺陷(见图6)。对于该类问题,应严格按照DL/T 869—2004《火力发电厂焊接技术规程》规定,“对接焊口在组对前应将10~15 mm坡口表面及附近母材(内、外壁或正、反面)的油、漆、垢、锈等清理干净,直至发出金属光泽”。

图6 坡口未清理干净

2.6 水压试验保压时间不够

在对某集箱进行水压试验检查过程中,发现其保压时间仅为1 min,远低于标准规定的5 min,不符合试验要求。当即要求重新试验,并对保压压力、水温、保压时间等参数进行严格控制,确保试验符合规范要求,保证无制造缺陷遗留。

2.7 受热面管屏通球不过

在受热面管屏进行通球试验的过程中,发现部分管子存在通球不过的问题,通球不过的位置均为焊缝处,经割开检查,发现焊口内部焊瘤超标较为严重(见图7)。打磨清除原焊缝组织后,进行重新焊接处理。

图7 通球不过的管子

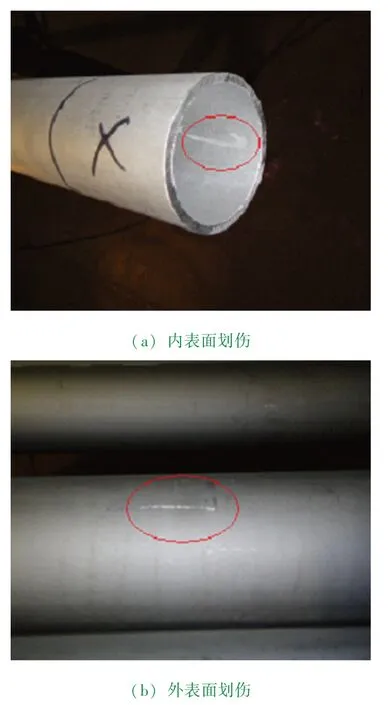

2.8 表检缺陷

在对管子进行表检过程中,发现部分管子外表面、内表面存在划伤痕迹,在后续运行过程中,存在发展为裂纹隐患(见图8)。对划伤深度≤1 mm的缺陷,用砂纸进行打磨处理,对于深度≥1 mm的划痕,进行切除处理。

3 结束语

图8 管子内外表面划伤

监督制造作为目前大范围应用的高参数、大容量机组设备的有效监管方式,从源头开始即进行设备的质量管控,对减少高压设备因制造缺陷而引起的泄漏失效、保证机组的安全稳定运行起着重要的作用。在监造过程中,通过采取文件审查、现场见证、停工待检等方式,对设备生产过程的主要生产环节进行管控,有效保证了设备的高质量、零缺陷。有效的监造管控大大降低了因制造质量问题而导致的停机隐患,可为类似设备的制造质量控制提供一定参考。

[1]刘堂礼.超临界和超超临界技术及其发展[J].广东电力,2007,20(1):19-22.

[2]朱保田,赵 毅.我国超超临界燃煤发电技术的发展[J].华电技术,2008,30(2):1-5.

[3]李立峰.火电厂环保设施的能耗分析及对策[J].广东电力,2010,23(11):108-110.

[4]张 慧.雾霾下的火电减排调整[J].能源,2013,54(5):75-78.

[5]张永新,祁晓峰.电力节能减排的形式和对策[J].东北电力技术,2007,28(11):1-4.

[6]董红年.1 000 MW机组锅炉高温过热器爆管失效机理探讨[J].广东电力,2011,24(3):47-51.

[7]徐通模,惠世恩,赵钦新,等.中国锅炉安全科技研究现状与发展[C].特种设备安全国际论坛国际会议论文集,2005.

The Control of Manufacturing Supervision Quality of High Temperature and High Pressure Equipments in Supercritical Units

LUO Jiangyong,LÜ Xinle,BIAN Pengfei

(Guangdong Zhuhai Jinwan Power Plant Company Limited,Zhuhai,Guangdong 519050,China)

The manufacturing quality of heating surfaces and high pressure pipes for high parameter equipments is supervised by in⁃spection of documents and on⁃site withness in the whole construction,some problems appearing in the process of manufacturing are ex⁃plained.The results show that the manufacturing supervision is successful to obtain a higher quality.It provides a reliable reference for quality control of similar equipment.

heating surface of tubes;high pressure pipes;manufacturing supervision;quality control

TM621

A

1004-7913(2016)12-0017-04

罗江勇(1986),男,硕士,助理工程师,主要从事火力发电厂锅炉设备检修与管理工作。

2016-09-03)