蒸汽动力螺杆膨胀机在能量回收中的应用

2016-02-16O徐继业中国石油工程建设公司大连设计分公司设备室辽宁116085

O徐继业(中国石油工程建设公司大连设计分公司设备室 辽宁 116085)

蒸汽动力螺杆膨胀机在能量回收中的应用

O徐继业

(中国石油工程建设公司大连设计分公司设备室 辽宁 116085)

本文介绍了螺杆膨胀动力机的工作原理及性能特点,并着重于蒸汽动力螺杆膨胀机应用情况。由于螺杆膨胀机的适用范围广,螺杆膨胀机在余热余压回收中会发挥越来越大的作用。

驱动原理;性能;蒸汽动力;轴封

在做中国石油呼和浩特石化公司减压蒸汽系统优化运行改造节能项目时,笔者接触到了螺杆膨胀发电机组,螺杆膨胀动力机组针对低品位热源,利用热源压降,将热能转换为电能等,无需燃料,零排放;即节省了能源,又做到了节能减排环保。

1.引言

经过了多年研究和工业上的实践应用,螺杆膨胀机主要应用于低品位的热能的回收;近年来,蒸汽动力螺杆膨胀机广泛用于石油石化炼厂替代原有的减温减压器,用来发电或者驱动循坏水泵,节能效果明显,无三废排放。

2.工作原理

螺杆膨胀机是一种靠气体膨胀将内能转化为动能的机械,螺杆膨胀机按螺杆压缩机的逆原理工作,其基本构造和螺杆压缩机类似,工作过程相反。如图1所示为螺杆膨胀机的结构图,主要由阴转子、阳转子、同步齿轮、密封组件、轴承及少数零件组成,结构简单,其气缸呈两圆相交的“∞”字形,两根按一定传动比反向旋转相互啮合的螺旋形阴、阳转子平行地置于气缸中。

螺杆膨胀机的工作周期是由齿间容积中的进气、膨胀和排气三个过程组成的。如图1所示。

图1 螺杆膨胀机工作原理示意图

进气过程:高压介质从进气口进入转子的齿间容积,推动转子旋转,并使齿间容积不断扩大,当齿间容积完全与进气口脱离时,进气过程结束。

膨胀过程:齿间容积继续增大,高压介质体积膨胀温度降低,同时输出动力到转子的伸出轴处。

排气过程:当齿间容积与排气口相通时便开始排气过程,至齿间容积减小为零,一个工作周期结束。

3.螺杆膨胀机的性能特点

与透平膨胀机及汽轮机相比,螺杆膨胀机具有以下优点:

(1)与汽轮机相比,膨胀机不但适用于高品质热源,也适用于各种低品位热源,并有较高的转化效率。

(2)相对于透平膨胀机和汽轮机,效率高,成本低;不会发生喘振。

(3)结构简单安装维修方便。转速可调,运转平稳,运行周期长。

4.蒸汽动力螺杆膨胀机应用

蒸汽螺杆膨胀机对热源品质要求不高,可将各种低品位热源的热电转换,在变工况环境下仍保持较高转化效率,它将企业在生产环节产生的低品位的或废弃的热能转化为高级能源-电能或直接拖动设备。

本次中国石油呼和浩特石化公司减压蒸汽系统优化运行改造节能项目就是应用蒸汽动力螺杆膨胀机代替减温减压阀发电技术。机组的主要难点在于高温高压下的选材以及轴封两点,下面主要从工艺概述、选材和轴封三方面阐述。

图2 螺杆膨胀发电机组流程示意图

(1)工艺概述

将3.5MPa中压蒸汽从减温减压器的减压阀前引出,分别进入两台螺杆发电机组的入口。中压蒸汽膨胀做功,驱动螺杆机带动发电机并网,在螺杆机出口得到压力为1.0MPa的低压蒸汽,两台螺杆机出口蒸汽合并后送入原减温减压器后的低压蒸汽管网,供各车间使用。通过调节阀可以控制螺杆机的蒸汽进汽量,从而达到控制螺杆机转速及调节功率的目的。如图2所示为代替减温减压阀的螺杆膨胀机发电流程示意图

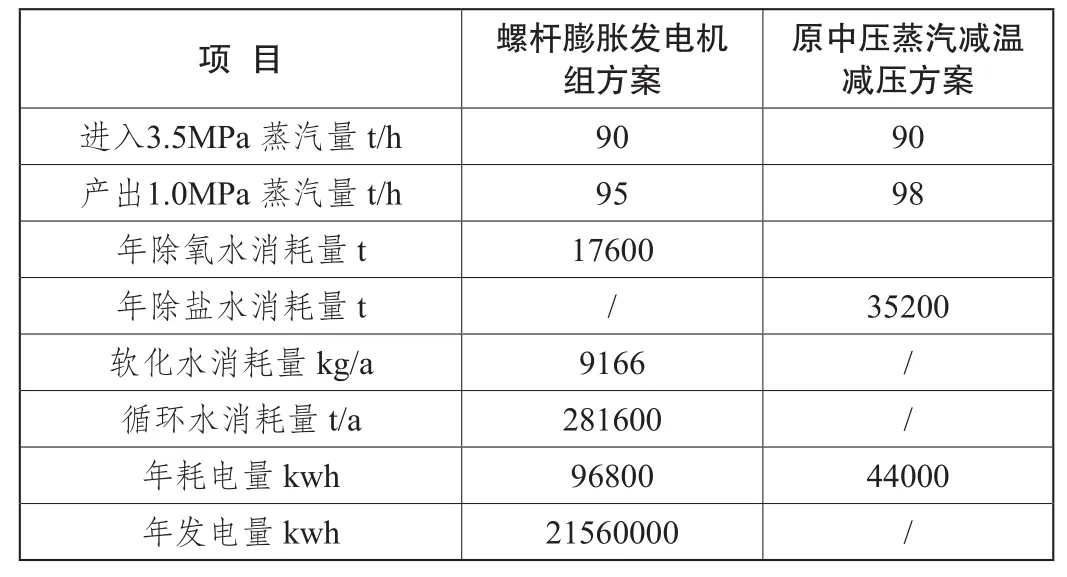

①两种技术指标对比

表1两种技术指标对比

?

②成本分析

从图3中可以看出:蒸汽总管压力为3.5Mpa,而后续工况要求压力为1.0Mpa,之前的方案是通过减温减压阀将压力由3.5Mpa降到1.0Mpa,这样白白地浪费了很多能量,如果将方案改为通过如图3所示的螺杆膨胀机进行减压,既能将压力降到后续工艺要求的1.0Mpa,也可以将蒸汽能量进行发电,大大节约了企业成本。按照上图工况进行选型,可以选3000kw的螺杆膨胀机并联,每年可发电2156 万kw·h,按照0.6元/kwh进行计算,每年可回收约1250万元,回收周期在一年半之内,而且螺杆膨胀机可以长期稳定运行,其投入成本要远远低于螺杆膨胀机之后所带来的经济效益。

(2)选材和轴封

①选材

螺杆膨胀机组机壳采用ZG20CrMo,轴采用35CrMo。

②轴封

A.概述

由于膨胀机入口处温度高(415℃-435℃),同时入口压力大(3.3-3.82Mpa),因此轴封方案的选择是该项目成功实施的一个关键因素。

由于此项目在国内尚属首次,所以没有成功的经验可借鉴,目前确定了碳环密封和碳环密封+双端面干气密封两种方案,选型的原则是轴封能够保证轴封的漏气不进入到轴承处,不造成油污染,确保膨胀机组长周期稳定运行。

B.碳环密封

碳环密封方案的设计思路是将轴封处泄露出的蒸汽逐级减压、疏导,主要结构由前3道前置碳环,6道主密封和2道隔离密封组成。3道前置密封处温度较高,采用整体碳环结构,密封处壳体设冷却腔为密封处降温,温度降低至280℃以内,确保O型圈的使用寿命。轴封处泄露出的蒸汽经过3道前置密封后通过S口与膨胀机组排气管道连接进一步泄压,泄压后的蒸汽压力在0.8-1.2MPa,与膨胀机组排气压力基本一致,然后经过5道主密封进行泄压。主密封采用3+2结构,3道主密封采用整体结构,以保证碳环的强度,后两道密封采用3瓣式自补偿结构,能够进一步减小轴封处轴封与轴的间隙,以减少蒸汽泄漏量。经过主密封的泄露蒸汽在B口处与轴封抽汽器联通,这里的压力会处于微负压状态,保证不会有蒸汽向轴承腔处泄露。轴封隔离氮气从C口注入,压力为5-10KPa,用来防止轴承箱的油气与蒸汽混合。

如果主密封失效,那么B口的泄漏量会增大导致B口压力增高,在设计时,B处设压力高报警和联锁,当判断主密封失效时,机组会联锁停机。

图3 碳环密封结构图

C.碳环密封+双端面干气密封

此方案前置密封和主密封与方案一基本一致,与碳环密封方案的区别在于,密封厂家在隔离气处设置双端面干气密封,这个方案是为了预防建立在主密封碳环密封失效而又没有及时利用压力监测连锁停机的情况下,泄露蒸汽会迅速进入到轴承中,利用干气密封进行阻隔。

如果配备了该干气密封,一旦经过前置密封和主密封泄压后,仍有高温高压蒸汽进入后端的干气密封,干气密封的O形圈(耐250℃)也可能很快失效,端面带液运行,干气密封的效果就会急剧下降,泄漏蒸气就会窜入轴承箱,也存在风险。

D.选型结论

因此本项目轴封设计选型的关键点在于如何通过前置密封、主密封和轴封抽汽系统将轴封处泄露的蒸汽温度压力尽可能释放,因此选用碳环密封作为密封首选方案,并在安庆项目中做试验验证。同时经过与密封厂家沟通,轴封处膨胀机壳体结构能够兼容方案二,一旦方案一不够完善可以用方案二再次进行验证。

5.结论

螺杆膨胀机具有对热源品质要求不高、成本造价低、运行周期长等特点,且国内各行业存在着大量的低品位热源浪费情况,螺杆膨胀机能够高效率的回收低品位热源从而达到节能环保的目的。所以,螺杆膨胀动力机有很大的发展前景。

[1]杨金焕,夏葵,姚艳霞等.两相螺杆膨胀机的发展及其在制冷系统中的应用[J].制冷,2003,22(1):23-27.

[2]李学锋,赵峰,胡亮光.地热能螺杆膨胀机—汽轮机复合动力系统[J].天津电力技术,1994(4):1-4.

[3]胡光亮,吕灿仁.用全流发电系统开发我国藏滇地热资源[J].新能源,1990(4):10-11.

Application of Steam Power Screw Expander in Energy Recycle

Xu Jiye

(Equipment Department of Dalian Design Branch, China Petroleum Engineering Construction Corporation,Liaoning, 116085)

This paper introduces the development background, working principle and performance characteristics of screw expander, and foc uses on the application situation of steam power screw expander. Due to the wide application range of screw expander, screw expander plays a more and more important role in the recycle of waste heat and pressure .

actuating principle;performance;steam power;shaft seal

T

A

徐继业(1984~),男,中国石油工程建设公司大连设计分公司设备室,研究方向:机械和设备。