铝合金钛锆转化处理过程中铝离子的影响及消除

2016-02-15廖忠淼李文芳穆松林祝闻石裕同戚鹏飞

廖忠淼,李文芳,穆松林,祝闻,石裕同,戚鹏飞

(华南理工大学材料科学与工程学院,广东 广州 510640)

铝合金钛锆转化处理过程中铝离子的影响及消除

廖忠淼,李文芳*,穆松林,祝闻,石裕同,戚鹏飞

(华南理工大学材料科学与工程学院,广东 广州 510640)

探讨了转化液中铝离子含量对钛锆转化膜性能的影响。采用扫描电镜和能谱仪表征了膜层的微观形貌和成分,并用极化曲线和硫酸铜点滴腐蚀试验评价了其耐蚀性。结果表明:当转化液中铝离子质量浓度为60 mg/L时,所得膜层的形貌最平整致密,耐蚀性最好。但当铝离子质量浓度达到90 mg/L时,膜层表面开始出现“蚀坑”,并且随着铝离子含量增加而增多,造成耐蚀性下降。当铝离子质量浓度为210 mg/L时,铝合金表面不能成膜。采用氟化钠去除转化液中的铝离子之后,膜层的耐蚀性恢复到原工艺水平。

铝合金;钛锆转化膜;铝离子;耐蚀性;微观形貌;氟化钠;去除

First-author’s address:School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China

铝及其合金在工业中的应用仅次于钢铁,但在自然环境中尤其是在含有Cl-的情况下,铝合金极易被腐蚀[1],因此需要经过严格的防护处理。传统上通常采用铬酸盐钝化处理铝合金表面,但由于其中含有的六价铬对人体及环境危害极大[2],遭到了欧盟等的明令禁止,发展无铬钝化技术是必然的趋势[3-6]。钛锆转化膜是目前唯一在工业上得到应用的无铬转化技术[7-9]。关于它的研究基本上集中在最佳工艺参数的确定、添加剂对膜性能的影响以及转化膜成分和结构研究[10-12],对实际工业中的应用研究较少。

化学转化是一种可控的腐蚀过程。转化液在处理铝合金时,不断发生铝基体的阳极溶解,溶出大量铝离子,除了沉积回铝基体的之外,还有部分会留在转化液当中。刘贤明等[13]发现随着磷化液中铝离子增多,磷化膜会出现“毒化”现象,成膜变得不致密,膜层的附着力也随之下降。而关于铝合金钛锆处理过程中铝离子的影响,目前尚未见文献报道。

本课题组在前期研究[14]中发现,在连续使用过程中,钛锆转化液中的铝离子浓度会随着处理铝合金的面积呈线性增加。本文采用电化学工作站和硫酸铜滴定法测试膜层的耐蚀性,用扫描电镜观察膜层微观形貌的变化,进一步探究了铝离子对所得钛锆转化膜性能的影响,并提出了消除铝离子负面影响的方法。

1 实验

1. 1 基材及其前处理

基材为20 mm × 20 mm × 3 mm的6063铝合金,主要化学成分(质量分数)为:Si 0.57%,Mg 1.00%,Fe 0.31%,Mn 0.05%,Cu 0.26%,Cr 0.20%,Zn 0.17%,Ti 0.02%,Al余量。前处理工序如下:150#至2000#耐水砂纸逐级打磨→自来水清洗3次→酸洗除油1 min[14.0 mL/L硫酸(98%)、20.0 mL/L磷酸(85%)、6.0 mL/L氢氟酸(47%)、3.0 mL/L OP-10(HLB = 14.5)]→蒸馏水清洗3次→活化2 min[21.0 mL/L硝酸(65%)、17.0 mL/L磷酸(85%)、2.9 mL/L硫酸(98%)]→蒸馏水清洗3次。

1. 2 转化膜的制备

在前期[14]配方(1.0 ~ 4.0 g/L H2TiF6,0.1 ~ 2.0 g/L H2ZrF6,1.0 ~ 5.0 g/L有机酸着色剂,0.5 ~ 3.0 g/L金属无机盐M)的基础上,分别加入质量浓度为0、30、60、90、120、150、180和210 mg/L的Al3+金属无机盐,常温(25 °C)下将铝合金浸入其中反应1 min,取出经蒸馏水冲洗3次,在自然条件下晾干24 h后测试性能。

1. 3 表征与性能测试

1. 3. 1 膜层的电化学性能

电化学测试仪器为上海辰华CHI660D电化学工作站。采用三电极体系:对电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为试样(暴露面积1 cm2)。腐蚀介质为3.5% NaCl溶液(pH = 6.2),极化曲线的扫描范围为-1 250 ~ 0 mV,扫描速率为2 mV/s。从极化曲线经电化学分析软件拟合得到腐蚀电流密度等参数。

1. 3. 2 膜层的耐硫酸铜点滴腐蚀性能

采用硫酸铜点滴法测试钛锆转化膜的耐蚀性。硫酸铜点滴液成分为:10 mL 10% CuSO4溶液 + 20 mL 10% NaCl溶液 + 1 mL 0.1 mol/L HCl溶液。在试样表面滴上硫酸铜点滴液,同时开始计时,记录其由浅蓝色变为暗红色的时间。两面各取6个点,然后取平均值,即为转化膜的耐点滴时间。

1. 3. 3 膜层的形貌与成分

采用日本日立公司的S-3700型扫描电子显微镜(SEM)观察膜层的形貌,并用其自带的能谱仪(EDS)分析转化膜的成分。

1. 3. 4 沉淀物的成分

采用德国Bruker公司的D8 ADVANCE型X射线衍射仪(XRD)进行测试,靶材为铜靶,入射线波长0.154 18 nm,Ni滤波片,管压40 kV,管流40 mA,扫描步长0.02°,扫描速率19.2 s/步。

2 结果与讨论

2. 1 铝离子对转化膜微观形貌的影响

图1为转化液中含不同质量浓度铝离子所得膜层的SEM照片。由图1可见,随着铝离子质量浓度增大,膜层由最初的龟裂形貌开始变得致密,在铝离子质量浓度为60 mg/L时,所得膜层的形貌最致密平整。但当铝离子质量浓度达到90 mg/L时,膜层表面开始出现“蚀坑”,并且发生开裂和脱落。当铝离子含量为180 mg/L时,基体表面只有部分成膜,膜层较薄且不均匀,并有大量“蚀坑”。到210 mg/L时,基体表面几乎不能成膜,保留着前处理时留下的酸洗孔洞。根据Lunder等人关于钛锆转化膜的阴极成膜理论[15]可知,浸入转化液中的铝合金表面会形成大量的微阴极区和微阳极区,并发生如下反应:

这些反应导致微阴极区pH升高,溶解的铝离子会与OH-形成氢氧化铝沉淀。随着转化液中铝离子浓度增加,在相同的处理时间内,铝合金表面沉积的氢氧化铝就会增多,膜层变厚,提升了转化膜的性能。但随着氢氧化铝沉淀增多,脱水生成的膜层表面的内应力增大,反而造成膜层开裂和脱落。图2的能谱测试结果也表明,随转化液中铝离子含量增加,所得膜层中铝含量增多,在铝离子质量浓度为90 mg/L时达到最多。之后由于膜层的开裂脱落,铝元素含量开始下降。铝离子含量为180 mg/L以及210 mg/L时所得膜层的铝元素含量较高,这是由于基体表面没有成膜,探针打到了铝基体所致。

图1 转化液中含不同质量浓度铝离子时所得转化膜的SEM照片Figure 1 SEM images of the conversion coatings produced from the conversion bath with different mass concentrations of aluminum ions

图2 转化液中含不同质量浓度铝离子时所得膜层中铝元素的含量Figure 2 Content of aluminum in the coating produced from the conversion bath with different mass concentrations of aluminum ions

2. 2 铝离子对转化膜耐蚀性的影响

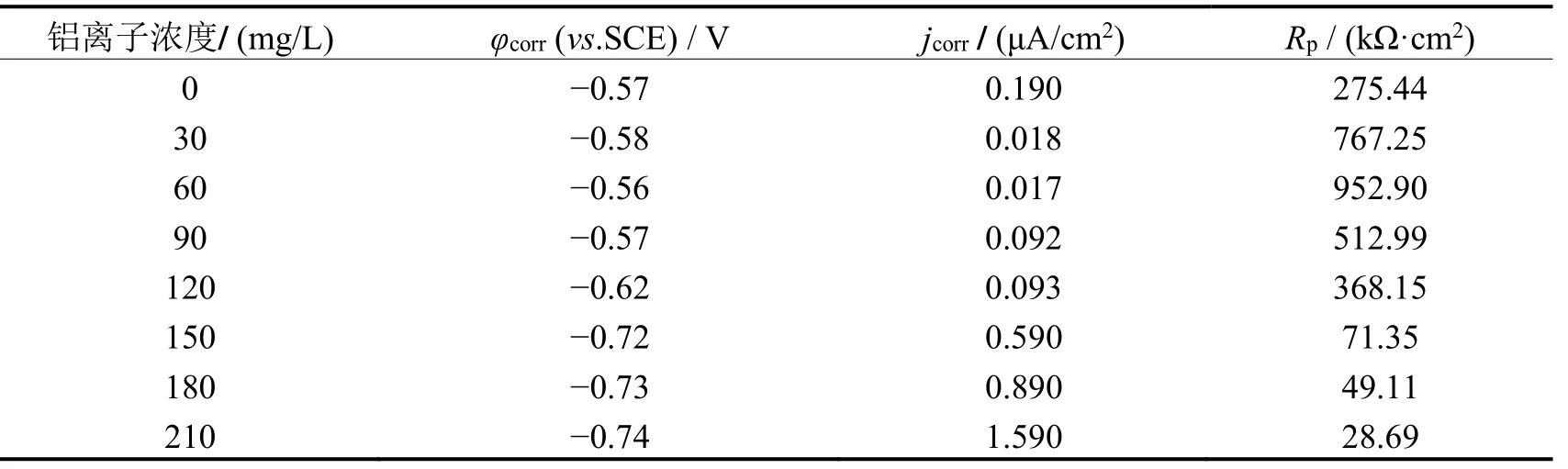

图3为转化液中含不同质量浓度铝离子所得膜层的极化曲线,拟合的电化学腐蚀参数列于表1。由表1可知,随着转化液中铝离子含量增加,膜层的自腐蚀电流密度jcorr先降低后升高。当铝离子质量浓度为60 mg/L时,膜层的自腐蚀电流密度相比原有工艺(即不含铝离子)下降了1个数量级,线性极化电阻Rp最大,膜层的耐蚀性最佳。但当铝离子质量浓度超过90 mg/L,随着铝离子含量增多,膜层极化曲线的阳极和阴极分支均向高电流方向移动,腐蚀电位 φcorr均负移,自腐蚀电流密度不断增大,膜层的耐蚀性变差,直至失去防护性。这主要是由于膜层开始出现“蚀坑”和裂痕,较易发生点蚀。

图 4为膜层耐硫酸铜点滴腐蚀时间随转化液所含铝离子质量浓度的变化趋势,可见耐点滴时间先增长后缩短。当铝离子质量浓度为60 mg/L时,所得膜层的耐点滴时间最长,为175 s,耐蚀性最好,而当铝离子质量浓度超过90 mg/L,膜层的耐点滴时间呈现下降的趋势,表明膜层的耐蚀性逐渐变差,印证了电化学测量的结果。

综上所述,在实际生产过程中有必要监测转化液的铝离子浓度。本文建议,当溶出铝离子浓度低于90 mg/L时,钛锆转化液可以正常使用;但当铝离子质量浓度超过120 mg/L时,膜层的性能远低于原工艺配方应有性能,有必要采取措施来消除铝离子对膜层的不利影响。

图3 转化液中含不同质量浓度铝离子时所得膜层在3.5% NaCl溶液中的极化曲线Figure 3 Polarization curves measured in 3.5% NaCl solution for the coatings produced from the conversion bath with different mass concentrations of aluminum ions

表1 极化曲线拟合结果Table 1 Fitting results of polarization curves

2. 3 消除转化液中铝离子的方法

上述研究表明,钛锆转化液中存在较高浓度的铝离子会对转化膜的形成产生不利影响。因此有必要消除铝离子,这样不但能保证转化液的连续高效使用,而且可以保持生产过程中膜层性能的一致性。因为Al3+可与F-配位生成冰晶石氟铝酸钠(Na3AlF6)沉淀,所以可以在转化液中添加氟化钠来去除Al3+。

按照反应式(1)的化学计量比,在含210 mg/L Al3+的转化液中加入1.96 g氟化钠,用磁力搅拌器搅拌1 h使其充分反应。然后过滤反应产生的沉淀物,烘干并进行XRD分析,结果如图5所示,经过标峰后证实产物为Na3AlF6。上述转化液中加入氟化钠反应前后所得膜层的表面形貌如图6所示。可见经过氟化钠处理后,在铝合金基体上形成了钛锆转化膜,转化液成膜恢复正常,消除了过量铝离子对成膜的不利影响。

图4 铝离子质量浓度对所得膜层耐硫酸铜点滴腐蚀时间的影响Figure 4 Effect of mass concentration of aluminum ions on the resistance of conversion coating to copper sulfate dropping corrosion test

图5 在含210 mg/L铝离子的转化液中加入氟化钠所得沉淀物的XRD谱图Figure 5 XRD pattern of the sediment obtained by adding sodium fluoride to the conversion bath containing 210 mg/L of aluminum ions

为考察含210 mg/L铝离子的转化液中加入氟化钠后所得膜层的耐蚀性,对其进行电化学测量,结果如图7所示,电化学参数列于表2。

图6 在含210 mg/L铝离子的转化液中加入氟化钠前后所得膜层的SEM照片Figure 6 SEM images of the coating produced from the conversion bath with 210 mg/L of aluminum ions before and after addition of sodium fluoride

图7 含210 mg/L铝离子的转化液经NaF处理前后所得膜层在3.5% NaCl溶液中的极化曲线Figure 7 Polarization curves for the coating produced from the conversion bath with 210 mg/L of aluminum ions before and after treating by NaF

表2 极化曲线拟合结果Table 2 Fitting results of polarization curves

由图7可知,经氟化钠去除铝离子后,所得膜层和原有工艺膜层一样,其极化曲线的阳极和阴极分支均向低电流方向移动,腐蚀电位均正移,并且极化曲线上出现了阴极钝化区间,说明它们可以很好地抵御自然状态下点蚀的发生。氟化钠处理后所得膜层的自腐蚀电流密度相比于未去除铝离子时所得膜层的自腐蚀电流密度下降了1个数量级,与原有工艺膜层的自腐蚀电流密度相当,而且其线性极化电阻Rp提高至未去除铝离子时所得膜层的 7倍左右,膜层的耐蚀性明显提高。这说明加入氟化钠使转化液及膜层的性能恢复正常,消除了过量铝离子对成膜的不利影响。

3 结论

(1) 连续成膜过程中,钛锆转化液中溶出的铝离子对所得转化膜会产生一定的影响。一定浓度的铝离子有利于膜层性能的提高。当铝离子的质量浓度为60 mg/L时,所得转化膜最平整、致密,耐蚀性最佳。但是,当铝离子的质量浓度为90 mg/L时,膜层表面开始出现“蚀坑”以及开裂脱落的现象,耐蚀性变差。当铝离子质量浓度达到210 mg/L时,基体表面已几乎不能成膜。

(2) 在工业生产中有必要检测转化液中的铝离子浓度,其含量不宜超过90 mg/L。

(3) 采用氟化钠可以有效除去转化液中的铝离子,能使转化液及膜层的性能恢复到原工艺的水平。

[1] COLOMA P S, IZAGIRRE U, BELAUSTEGI Y, et al. Chromium-free conversion coatings based on inorganic salts (Zr/Ti/Mn/Mo) for aluminum alloys used in aircraft applications [J]. Applied Surface Science, 2015, 345: 24-35.

[2] ZHANG X, BOS C V D, SLOOF W G, et al. Comparison of the morphology and corrosion performance of Cr(VI)- and Cr(III)-based conversion coatings on zinc [J]. Surface Coatings and Technology, 2005, 199 (1): 92-104.

[3] CHIDAMBARAM D, CLAYTON C R, HALADA G P. The role of hexafluorozirconate in the formation of chromate conversion coatings on aluminum alloys [J]. Electrochimica Acta, 2006, 51 (14): 2862-2871.

[4] SAARIMAA V, KAUPPINEN E, MARKKULA A, et al. Microscale distribution of Ti-based conversion layer on hot dip galvanized steel [J]. Surface and Coatings Technology, 2012, 206 (19/20): 4173-4179.

[5] TSAI Y T, HOU K H, BAI C Y, et al. The influence on immersion time of titanium conversion coatings on electrogalvanized steel [J]. Thin Solid Films, 2010, 518 (24): 7541-7544.

[6] WINIARSKI J, MASALSKI J, SZCZYGIET B. Corrosion resistance of chromium-free conversion coatings deposited on electrogalvanized steel from potassium hexafluorotitanate (VI) containing bath [J]. Surface and Coatings Technology, 2013, 236: 252-261.

[7] WANG S H, LIU C S, SHAN F J. Corrosion behavior of a zirconium-titanium based phosphonic acid conversion coating on AA6061 aluminum alloy [J]. Acta Metallurgica Sinica (English Letters), 2008, 21 (4): 269-274.

[8] DECK P D, MOON M, SUJDAK R J. Investigation of fluoacid based conversion coatings on aluminum [J]. Progress in Organic Coatings, 1998, 34 (1/2/3/4): 39-48.

[9] GOLRU S S, ATTAR M M, RAMEZANZADEH B. Effects of surface treatment of aluminium alloy 1050 on the adhesion and anticorrosion properties of the epoxy coating [J]. Applied Surface Science, 2015, 345: 360-368.

[10] ANDREATTA F, TURCO A, DE GRAEVE I, et al. SKPFM and SEM study of the deposition mechanism of Zr/Ti based pre-treatment on AA6016 aluminum alloy [J]. Surface and Coatings Technology, 2007, 201 (18): 7668-7685.

[11] GUAN Y, LIU J G, YAN C W. Novel Ti/Zr based non-chromium chemical conversion coating for the corrosion protection of electrogalvanized steel [J]. International Journal of Electrochemical Science, 2011, 6 (10): 4553-4867.

[12] GEORGE F O, SKELDON P, THOMPSON G E. Formation of zirconium-based conversion coatings on 4853-4867 aluminum and Al-Cu alloys [J]. Corrosion Science, 2012, 65: 231-237.

[13] 刘贤明, 王彤, 郑健斌. 光整热镀锌板磷化过程中铝离子的影响及消除[J]. 电镀与涂饰, 2002, 21 (4): 48-50, 65.

[14] 左茜, 李文芳, 穆松林. 常温下添加剂对有色Ti-Zr转化膜形貌与性能的影响[J]. 华南理工大学学报(自然科学版), 2014, 42 (10): 7-13.

[15] LUNDER O, SIMENSEN C, YU Y, et al. Formation and characterisation of Ti-Zr based conversion layers on AA6060 aluminum [J]. Surface and Coatings Technology, 2004, 184 (2/3): 278-290.

[ 编辑:杜娟娟 ]

声明

《电镀与涂饰》杂志创刊于1982年,由广州大学、广州市二轻工业科学技术研究所主办,是中文核心期刊、中国科技核心期刊、中国科学引文数据库来源期刊、中国期刊方阵双百期刊。《电镀与涂饰》杂志在工商部门的登记名称及收款账号为“广州镀涂文化传播有限公司”(营业执照编号:440108000033415)。

近期有读者(作者)向编辑部反映,通过“百度”等搜索引擎搜索到的杂志网站,要求预交几百或上千的文章发表费,并承诺保证可以发表,待收到费用之后,网站就失去联系。

在此,《电镀与涂饰》编辑部特别声明:作为核心期刊,《电镀与涂饰》杂志有严格的审稿及编辑流程,所有文章均需经过三审(初审-复审-终审),符合要求方能发表。《电镀与涂饰》编辑部从不收取所谓的“保证发表”费用。

在互联网时代,以杂志一己之力实难清除网络假冒网站,只能希望各位读者(作者)仔细辨别,避免上当受骗。

友情提示:假冒网站的联系方式通常只留有电子邮箱或QQ等,不会留有联系电话。希望各位在付款之前,都能通过电话确认一下。

《电镀与涂饰》杂志唯一官方网站:www.plating.org。

联系电话:020-61302516 / 61302803。官方认证微信号:ddyts1982。

Effect and removal of aluminum ions in titanium/zirconium-based conversion treatment of aluminum alloys

LIAO Zhong-miao, LI Wen-fang*, MU Song-lin, ZHU Wen, SHI Yu-tong, QI Peng-fei

The effect of aluminum ions content in conversion bath on the properties of titanium-zirconium conversion coating obtained therefrom was studied. The micromorphology and composition of the coating were characterized by scanning electron microscope and energy-dispersive spectroscope, and its corrosion resistance was evaluated by polarization curve measurement and copper sulfate dropping corrosion test. The results showed that the coating obtained with 60 mg/L aluminum ions in conversion bath has the most levelled and compact surface, and best corrosion resistance. However, when the mass concentration of aluminum ions reaches 90 mg/L, the pits are emerged on the surface of the coating, and grows more and more with the increasing of aluminum ions content, resulting in the decrease of corrosion resistance. When the mass concentration of aluminum ions is up to 210 mg/L, no coating is formed on aluminum alloy. After using sodium fluoride to remove aluminum ions, the coating’s corrosion resistance returns to the original level as expected.

aluminum alloy; titanium-zirconium conversion coating; aluminum ion; corrosion resistance; micromorphology; sodium fluoride; removal

TG174.4

A

1004 - 227X (2016) 19 - 1005 - 06

2016-07-07

2016-09-20

中央高校基本科研业务费专项资金资助(2015ZZ069)。

廖忠淼(1990-),男,海南澄迈人,在读硕士研究生,研究方向为铝合金表面处理。

李文芳,教授,博士生导师,(E-mail) mewfli@163.com。