南海FLNG外输系统研究

2016-02-15赵会军徐业峻

赵会军 徐业峻

(中海油能源发展股份有限公司采油服务公司天津300457)

南海FLNG外输系统研究

赵会军 徐业峻

(中海油能源发展股份有限公司采油服务公司天津300457)

依托FLNG(LNG-FPSO)开发南海深水气田已经是我国的必然趋势,南海恶劣的环境条件严重制约了FLNG产业的发展,尤其是LNG外输已经成为制约FLNG开发南海气田的关键技术因素,本文陵水FLNG外输系统的进行研究,从使用环境限制、设备性能、外输周期要求等综合因素进行外输系统比选研究,最终提出适用于南海FLNG的外输方式,解决了南海FLNG的外输难题,为后续的FLNG开发奠定技术基础。

陵水FLNG;天然气;外输;串靠;ATOL

随着陆上可采天然气资源越来越少,开发海上天然气田特别是深海天然气田已成为天然气资源勘探和开发的必然趋势,我国南海存在丰富的深海天然气资源,若采用传统的开采方式,很多气田将无法投入开采。

浮式液化天然气生产储卸装置(FLNG,又称LNG-FPSO)是一种用于海上天然气田开发的浮式生产装置,通过系泊系统定位于海上,具有开采、处理、液化、储存和装卸LNG的功能,并通过与液化天然气运输船(LNG Carrier)搭配使用,实现海上天然气田的开采和运输[1]。利用FLNG进行海上气田开发结束了海上气田只能采用管道运输上岸的单一模式,节约了运输成本,且不占用陆上空间,而且,该装置可以安装在远离人群居住的地方,安全环保[2]。

外输系统是整个FLNG装置的关键技术之一,FLNG通过外输系统把液化天然气输送给LNGC。我国南海环境条件恶劣,外输作业必须在FLNG和LNGC处于运动的状态下进行,靠泊、系泊、装载和离泊都是高危复杂作业,如果LNG外输系统出了故障,可能会产生LNG泄露甚至造成整个海上油气田的停产,产生巨大的危险和经济损失。因此选用适应南海复杂恶劣海况的LNG外输系统对FLNG来说是极其重要的[3][4][5][6]。

FLNG主要的外输方式有旁靠外输和串靠外输两种,本文通过研究南海陵水22-1气田恶劣的海洋环境条件,分析船体相对和绝对运动,对串靠和旁靠两种外输方式进行了深入的研究,最终提出适用于陵水FLNG的外输方式。

1 陵水FLNG方案

1.1 陵水气田的海洋环境

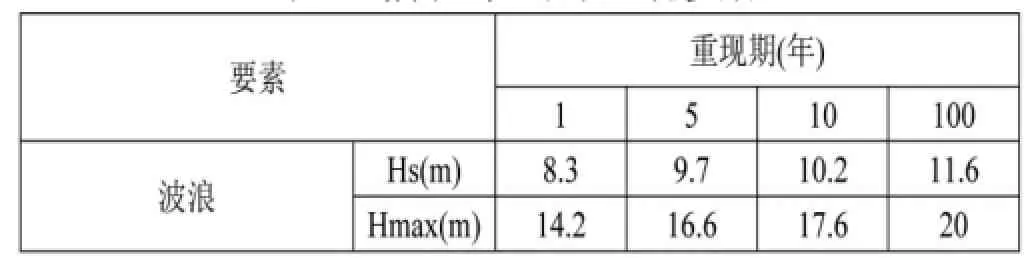

陵水气田水深约1336m,主风向为NE,季风特征明显,冬季盛行偏NE风,夏季盛行偏S风;主浪向为ENE;主流向为W~E。波浪具体环境参数见表1。

表1 陵水气田波浪环境参数

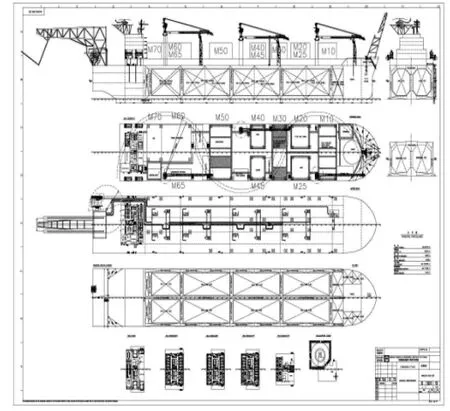

1.2 陵水FLNG主参数和总体布置

FLNG可承受100年一遇的台风海况条件,采用单点系统定位于目标海域。设计寿命为30年,船体结构采用双甲板、双底、双舷侧的结构型式。

船体设计主要参数如表2所示。

表2 陵水FLNG船体主要参数

FLNG船体部分自首向尾被水密横舱壁划分为首尖舱、单点舱、货舱区、机舱和尾尖舱。货舱区被划分为1对凝析油货舱、4对LNG货舱和1对污油水舱,各货舱之间设有隔离空舱。LNG和凝析油货舱均为完全的双甲板、双层底、双舷侧、双层横舱壁结构。

货舱区双底双舷侧区域为压载水舱。货舱区上部设有工艺模块甲板,面积约10,000m2(包括电站和热站),距离主甲板高度为6.0m,从艉部到艏部依次布置了生活楼、电气房间模块、卸货区1、电站模块、卸货区2、液化工艺/热介质模块、凝析油计量模块、舷侧取水模块、低温预冷模块、海水冷却/热介质模块、原料气预处理模块、原料气增压模块(预留)、MEG再生模块、入口分离/生产水处理/燃气处理模块、化学试剂注入撬、单点系泊区域、卸货区3、火炬。生活楼顶部设有直升机起降平台。火炬塔向船首方向倾斜,高度约80m。

FLNG总体布置图如图1所示。

图1 FLNG总体布置图

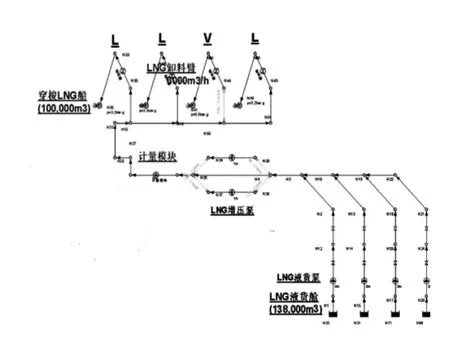

每个舱布置一个LNG潜没泵,经由外输泵将舱内LNG输入到甲板上管线汇总到外输装置,再经由外输装置输送至LNGC,外输系统布置,参见图2。

图2 LNG外输系统布置图

2 外输方式比选研究

2.1 外输方式介绍

LNG主要的外输方式有旁靠外输和串靠外输两种,目前在建的FLNG均采用旁靠刚性臂外输,串靠外输尚无实际应用先例。旁靠外输系统具有技术成熟,相对投资成本较低,无需对标准LNGC进行改造等优点,但也存在着两船距离较近、船舶运动补偿能力较弱、能够适应波高较低等不足。串靠外输则有两船间安全距离较大,能够适应较大波高等优点,但也存在技术不成熟,无实际应用,设备费用高昂,需要对LNGC进行改造等缺点。

LNG外输管道分为软管或刚性臂输两种,刚性臂一直作为LNG终端对LNGC的输送上,技术成熟;LNG外输软管没有工程实用经验,技术尚未成熟。现阶段只能选择刚性臂作为LNG的外输通道。

考虑到作业条件限制、技术成熟及可靠性、造价成本及LNG运输船改造难易程度等多方面因素,选择适于FLNG的外输系统技术,可以有效的降低船体和系泊的设计要求,节约建造成本,更好的推动FLNG工程项目的实施和整个相关产业的发展。

2.1.1 旁靠刚性臂外输

旁靠刚性臂卸料系统是目前最常用的LNG传输系统。两船间旁靠刚性臂卸料系统主要由系泊系统和刚性臂卸料系统组成。系泊系统由首部、中部和尾部的系缆绞车组成。刚性臂卸料系统由卸料臂、液压动力单元及控制系统组成[7][8]。

针对陵水气田海况,进行分析计算,最终确定旁靠刚性臂设计方案如下:(1)液相臂3套,管线为16英寸3,设计流量为3000m3/h。(2)气相臂1套,管线为16英寸。(3)16根缆绳连接,尼龙缆直径96mm,破断载荷为1859kN。(4)4个碰垫,10.5m× Φ4.5m的长圆柱,最大强度为5690kN。

LNGC与FLNG之间的连接示意图如图3所示。

图3 LNGC与FLNG间输送示意图

采用旁靠刚性臂外输系统与LNGC连接时需要满足的海况如下:

——有义波高≤1.2m

与LNGC进行装卸时:

——有义波高≤2.5m

水平最大运动幅值:纵荡+/-3m,横荡+1.5m/-3m

垂直最大运动幅值:+/-3m

旁靠刚性臂外输受海况影响严重,适用于有义波高≤2.5m的海况下。且经过两船系泊运动分析,系泊时需要16根缆绳。

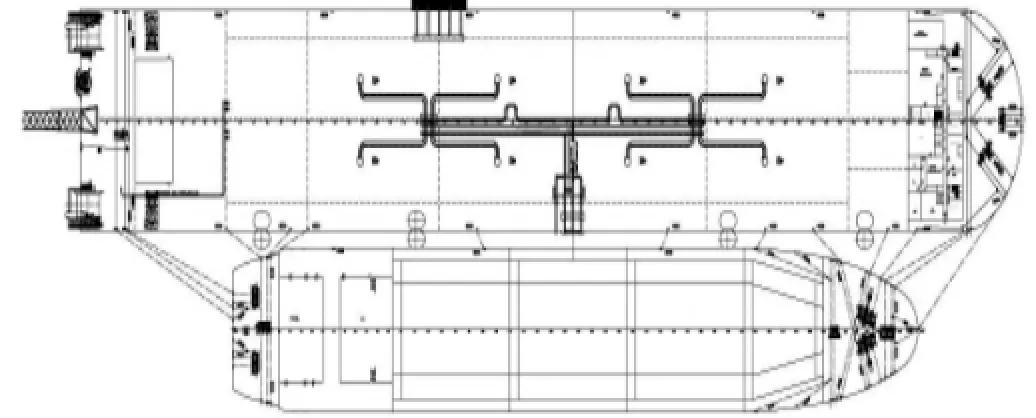

2.1.2 串靠刚性臂外输

根据旁靠刚性臂外输的特点,将其移植到串靠的外输方式上,就是串靠刚性臂外输。其中最具有代表性的是ATOL系统(铰接式尾输系统),由一固定支架、传输钢臂、旋转接头、ERS紧急脱离装置、ESD和QC/DC快速连接器、控制和监控系统、系泊系统等组成。使用三根外输管线,一根气相,两根液相。如图4所示。(1)液相臂2套,管线尺寸为20英寸,5000m3/h。(2)气相臂1套,管线尺寸为20英寸。(3)ATOL钢架尺寸:总长80.72m,高度34.884m,宽度22m,总重1185t。

图4 ATOL系统示意图

采用ATOL外输系统与LNGC连接时需要满足的海况如下:

——有义波高≤3.5m(缆绳连接方式)

——有义波高≤4.5m(动力定位连接方式)

与LNGC进行装卸时:

——有义波高≤4.5m(缆绳连接方式)

——有义波高≤5.5m(动力定位连接方式)

水平方向最大运动幅值,横荡30m,纵荡19m

垂直方向最大运动幅值:16m

旁靠刚性臂外输对海况的适应性大幅度提升,尤其实在LNGC具备动力定位功能时,能够满足南海恶劣海况下的FLNG外输要求。

2.2 串靠和旁靠比较

经对目标海域的有义波高进行统计,如表3所示,在每年10月到次年的2月期间有义波高大于2.5m以上的天数非常多,每月最少10天最多达到20天。考虑到LNGC与FLNG在有义波高高于2.5m海况时,难以实现旁靠外输和旁靠系泊作业。另外,在此条件下,旁靠外输设备需要较高运动补偿和适应能力,对设备要求也很高。综上所述,对于目标气田海况,若采用旁靠外输系统将无法满足FLNG的外输周期的要求,极大限制气田生产,降低了FLNG收益率。

旁靠和串靠外输系统性能比较参见表4,得出串靠外输系统的总体性能优于旁靠。

表3 目标海域有义波高天数统计表

表4 旁靠和串靠外输系统性能比较

3 结语

本文以南海陵水22-1气田的FLNG外输系统设计作为研究对象,通过对环境条件的适应性、外输系统的实用性等方面进行研究,并对串靠和旁靠外输系统进行深入分析比较,最终提出采用串靠刚性臂外输系统方案,并对ATOL系统进行了深入的分析,确定其能够满足陵水气田的要求,解决了使用FLNG开发南海气田的外输难题。但目前世界上FLNG的串靠外输系统还没有应用实例,笔者建议在以后FLNG工程开发中进行更细致深入论证串靠外输的可靠性,以降低应用风险。

[1]赵晶瑞,谢彬,王世圣,喻西崇.南海FLNG尾输作业可行性研究[J].中国造船,2016-01-12.

[2]赵文华,杨建民,胡志强,李欣.FLNG系统进行旁靠卸载作业时的水动力性能研究[J].船舶力学,2012-11-15.

[3]刘元丹,苏金波,王华.FLNG系统卸载方式概述[J].广东造船, 2014-08-25.

[4]俞华,陈观豪,汪建平,徐业峻.FLNG开发中国南海边际气田的机遇[J].资源节约与环保,2015(06).

[5]赵文华,杨建民,胡志强,李欣.FLNG系统进行旁靠卸载作业时的水动力性能研究[J].船舶力学,2012(11).

[6]Yan Gu,YonglinJu.LNG-FPSO:Offshore LNG solutionJ].Frontiers of Energy and Power Engineering in China.2008(3).

[7]POLDERVAART L,QUEAU JP,Wan WYNGAARDEN V.Tandem mooring LNG offloading system.OTC 14099.2002.

[8]Bureau Veritas.HYDROSTAR for experts usemanual.2011.

赵会军(1988—),男,汉族,河北邢台人,2012年毕业于中国石油大学(华东),学士,工程师,从事海上油田设施科技研发工作。