双膜模型用于填料反应塔的设计

2016-02-13张纬

张 纬

(晋西车轴股份有限公司,山西 太原 030027)

双膜模型用于填料反应塔的设计

张 纬

(晋西车轴股份有限公司,山西 太原 030027)

通过双膜模型的建立,对填料反应塔的塔高计算公式进行了推导,并推导出填料反应塔传递特性的相关方程。

双膜模型;填料反应塔;传递特性;有效比表面积;传质系数

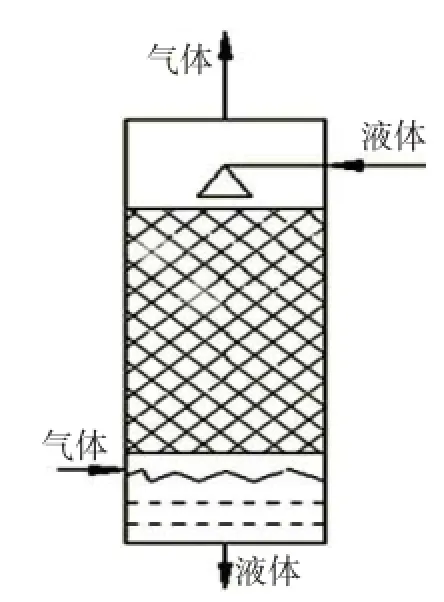

填料塔是以塔内的填料作为气液两相间接触构件的传质设备。液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。在化工生产中,经常使用填料塔来净化工艺气体。在填料塔中,通过气液逆流接触,液体介质将工艺气体中的部分物质吸收,从而达到净化气体介质的目的[1]。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。因此,当填料层较高时,需要进行分段,中间设置再分布装置。液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。填料塔由于具有效率高、压降低、通量大等优点而得到广泛的应用[2-4]。填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点,但也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等。

图1 填料反应塔的基本结构示意图

1 双膜模型用于填料反应塔的设计

对于填料反应塔,由于其填料层高度比填料直径大得多,因此,填料的作用除增加接触面积外,还能降低气泡合并和液相轴向返混,塔内气液两相皆可视为平推流。填料反应塔的设计计算关键是求出为完成规定的生产任务所必须的填料层高度和塔径。这里主要讨论填料层高度的计算。为便于计算,特作下列假定:

1)全塔温度恒定并相等;2)气液两相皆视为平推流;3)全塔总压不变;4)流体流经全塔的物性不变。

下面以反应A(G)+bB(L)→P(L)为例,讨论填料反应塔高度的计算。

总压强为:p=pA+pB+…+p1

液相总浓度为:c=cA+cB+…+c1

气相摩尔分数:yA=pA/p

气相物质的量比:YA=pA/p1

液相摩尔分数:xB=cB/cT

液相物质的量比:XB=cB/cv

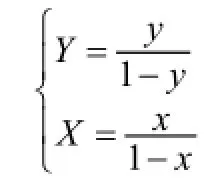

摩尔分数与物质的量比的关系为:

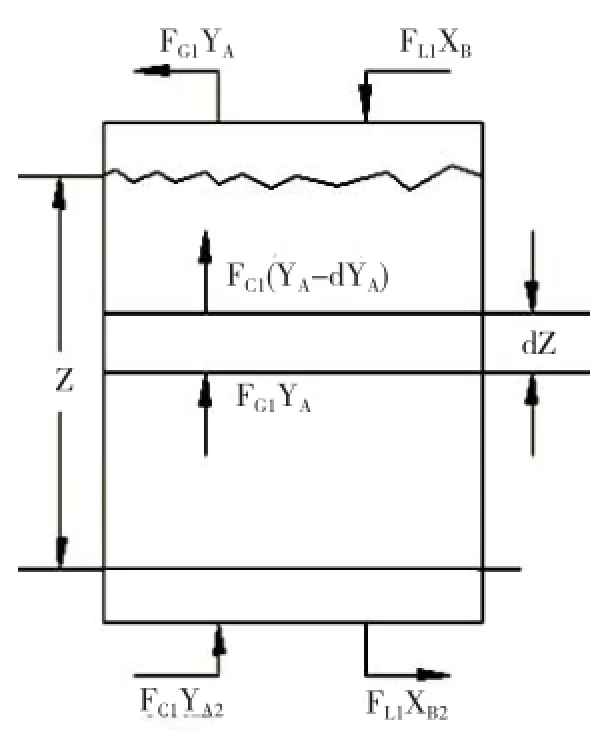

取填料反应塔的某一具有代表性的微元段dZ做溶质A的物料衡算,如图2所示:

图2 填料反应塔的物料衡算示意图

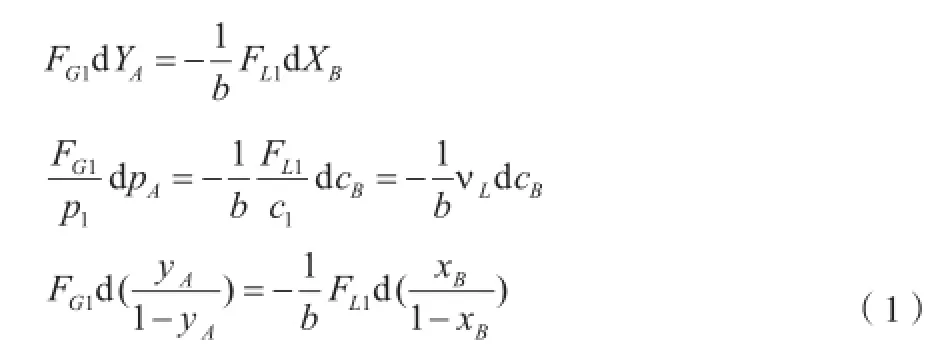

气相中A的消失量=1/b液相中B的消失量,若其体内被吸收溶质的含量较高,且大部分被吸收,则FG和FL不为定值,应以惰性组分量为基准作衡算[5],因此,对逆流操作的填料反应塔有填料反应塔操作线微分方程:

式中,FG、FL为气相和液相的摩尔流量,mol·s-1;

FOG、FOL为单位截面上气相和液相的摩尔流量,mol∙(m2·s)-1;

FG1、FL1为气相和液相中惰性组分的摩尔流量,mol·s-1;

AR为填料塔的横截面积,m2;

VL为液相的体积流量,m3·s-1;

VOL为单位截面上液相的体积流量,m3·(m2·s)-1。

对式(1)积分,可得填料反应塔操作线微分方程:

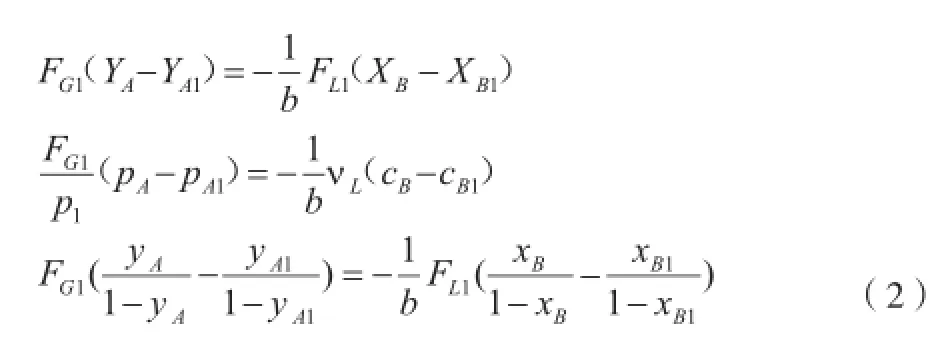

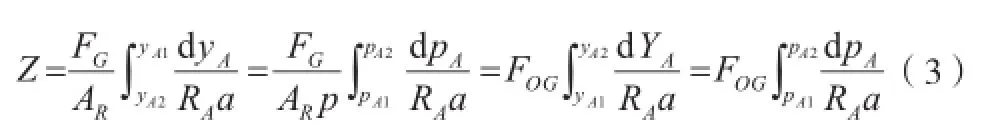

填料层高为:

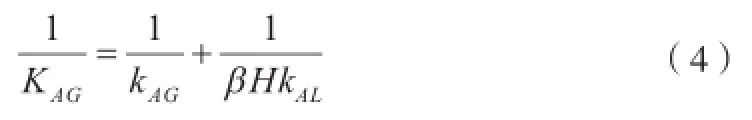

对于不同类型的气液反应,只要规定了塔进口的组成,并将其相应的宏观速率方程代入上述基本设计方程式(3) 中,便可求出填料床的高度Z。但在化学吸收中,气膜总传质系数KG与增强因子β有关,其关系式如下:

增强因子β常随着塔的高度而改变,不能作常量处理,这就使得计算过程复杂化。因此,计算填料反应塔的填料层高度Z时一般需用图解积分法或数值解法。目前仅能对一些比较简单的系统进行填料反应塔的填料层高度Z的解析计算[6]。

1.1 液相β·H很大而全塔处于气膜控制的系统

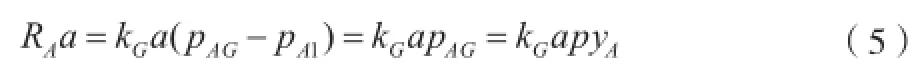

针对液相β·H很大而全塔处于气膜控制的系统,根据双膜模型,假定:反应为极快不可逆反应,液相中溶剂B的浓度大于临界值,或反应为快速不可逆反应且β值很大;界面处溶质的气相浓度y1=0或p1=0;化学吸收属低浓度气体吸收,即FG1≈FG,FL1≈FL。由式(4)可知,当βHkL≥kG时,KG≈kG,全塔处于气膜控制,此时设计计算方法和物理吸收相近。用分压表示气膜控制时的反应速率方程:

将式(5)代入式(3)积分得:

式中yA1、yA2、pA1、pA2分别为组分A出塔和进塔时的摩尔分数和分压。

在无机化工生产范围内,多数碱性溶液的脱硫过程、铜液吸收CO和CO2的过程和有过量强酸吸收低浓度的氨气等过程就属于气膜控制。

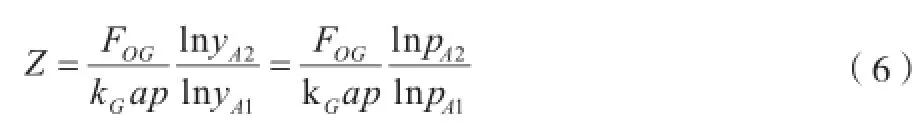

1.2 快速虚拟一级不可逆反应系统

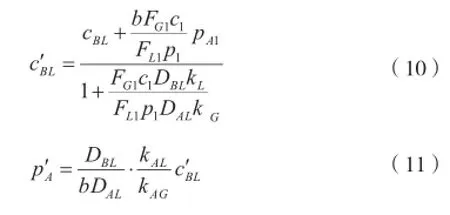

对于该反应系统,因反应较快,反应在液膜内完成。由于填料塔内液相主体的溶剂浓度沿塔高而变化,因而增强因子不能认为是常量,总传质系数就不能像物理吸收那样直接拿到积分号外。宏观速率方程式为:,而用分压表示的反应速率为,填料反应塔所需的填料层高度可由式(7)计算:

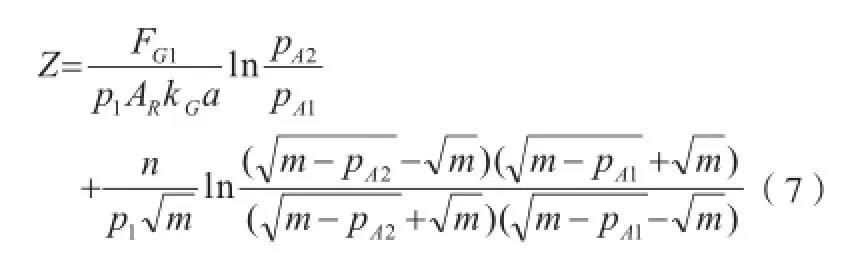

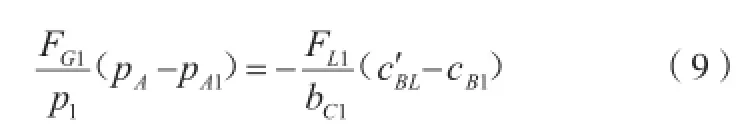

1.3 不可逆极快反应系统

对于不可逆极快反应系统,极快反应的临界温度为:

将操作线微分方程式围绕临界温度处以上的部分积分得:

联立求解得:

cBL与c′BL的关系决定着反应属什么控制:

1)无论是塔顶还是塔底,都满足cBL>c′BL,过程为气膜控制。此时填料反应塔所需的填料层高度可由式(6)计算。

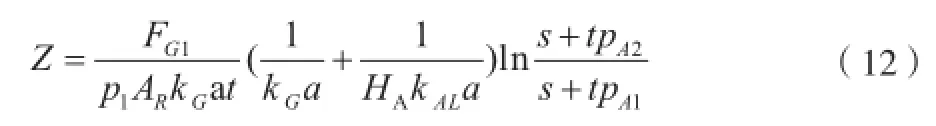

2)无论是塔顶还是塔底,都满足cBL<c′BL,反应在液膜内进行。此时气液两相都存在吸收阻力,填料反应塔所需的填料层高度可由式(12)计算:

3)塔顶处满足cBL>c′BL,反应属于气膜控制,塔底处满足cBL<c′BL,反应在液膜内进行,此时气液两相都存在吸收阻力,填料反应塔所需的填料层高度需要分段计算,可由式(13)计算:

塔内某一处截面处,必满足cBL=c′BL。在c′BL~cBL1之间用式(6)计算Z1,在cBL2~c′BL之间用式(12)计算Z2。

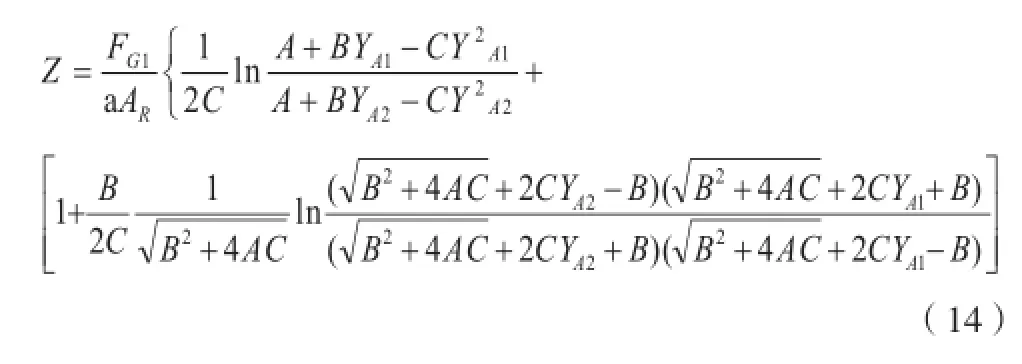

4)当气膜扩散阻力可以忽略时,则计算仅需考虑液膜扩散阻力。极快不可逆反应填料反应塔所需的填料层高度可由式(14)计算:

2 填料反应塔的传递特性

2.1 气液比相界面积

气液反应首先要穿过相界面才能实现,气液相界面积是设计气-液或气-液-固反应器非常重要的参数之一,因为气液比相界面积的大小直接影响反应过程中的传质速率。气-液接触比相界面积的测定方法很多[7],如化学法、光透法、照像法等。因为化学法是唯一不需用其他测量方法对比验证的,因此应用也较多。

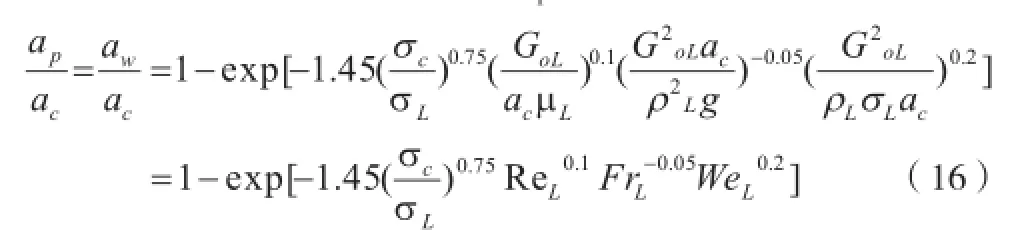

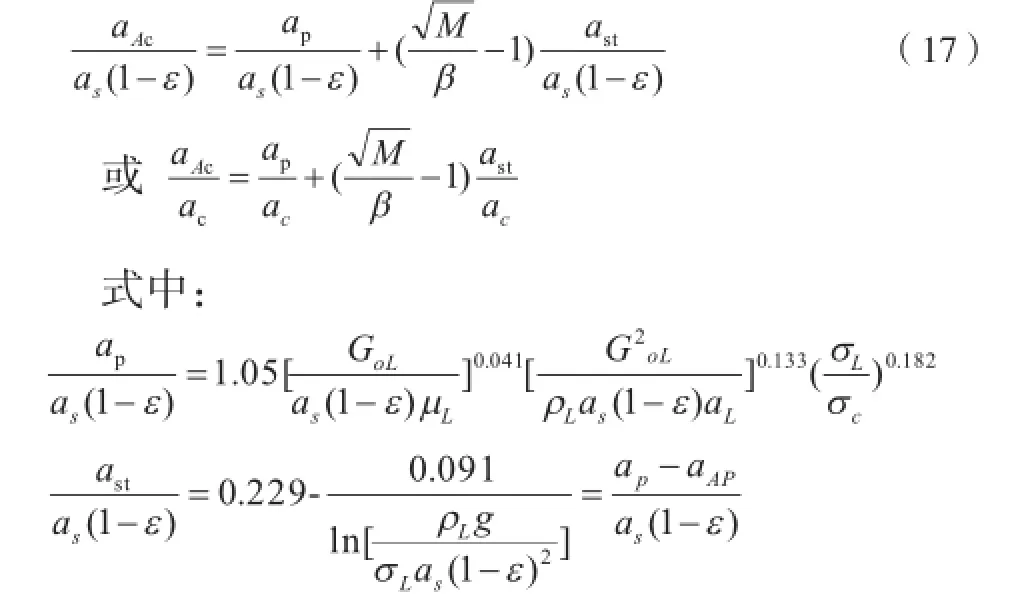

在填料反应塔中,填料的润湿性是填料的主要特性之一,但填料并非总是完全润湿的,即部分表面在传质上不起作用。所以气液比相界面积不同于填料的表面积,填料的润湿表面也并非都有效,因为填料与填料之间的接触点会形成流动慢的死角。因此,有效比表面积ap较润湿比表面aw小一点。对于化学吸收,可由式(15)决定有效比表面积ap。

式中,ap为单位填充床体积的有效比表面积,m2·m-3;

ad为与动态持液量相对应的单位填充床体积的动态相界面积,m2·m-3;

ast为与静态持液量相对应的单位填充床体积的静态相界面积,m2·m-3;

f为静态比表面与动态比表面的吸收速率之比,不同的气液反应,f不同。

对于一级反应f=0.87,极快反应且吸收剂浓度较低时f=0.06~0.08,物理吸收时f=0.078~0.1。

对于一级快反应和吸收剂足够时的极快反应,其有效比表面积接近于润湿比表面积,并可用下述关联式计算有效比表面积ap。式中:aw为单位填料体积的润湿面积,m2·m-3;

ac为单位填充床内填料的总表面积,ac=as(1-ε),m2·m-3;

as为填料比表面积,m2·m-3;

ε为孔隙率;

σc为待定填料的临界表面张力(即与该材料的接触角为0°的液体的表面张力),N·m-1;

σL为液体的表面张力,N·m-1;

GoL为液体空塔质量流速,kg·(m2·s)-1;

μL为液体的黏度,kg·(m·s)-1;

ρL为液体的密度,kg·m-3;

g为重力加速度,m·s-2;

ReL为GoL/acμL,液体的雷诺数,无因次;

FrL为G2oL·ac/ρ2

L·g,液体的弗劳德数,无因次;

WeL为G2oL/ρL·σL·ac,液体的韦伯数,无因次。

式(16)用于通用型填料(除鲍尔环以外),其最大误差为±20%,而对鲍尔环填料的润湿比表面估计过低,甚至低达50%。

在化学吸收过程中,由于化学反应的作用,易使有效比表面积增大,因而有利于传质的进行和过程速率增大。当填料的名义尺寸小于30mm时,此现象更加明显。因此,计算有效比表面积ap时应充分考虑化学反应的影响。对于在上述条件下进行的二级不可逆反应,其有效比表面积可用下述关联式计算:

aAC为伴有气液反应时的有效相界面积,m2·m-3;

aAP为物理吸收时的有效表面积,m2·m-3。

用式(17)可估算逆流式填料反应塔的有效比表面积ap和单位填充床体积的润湿面积aw。

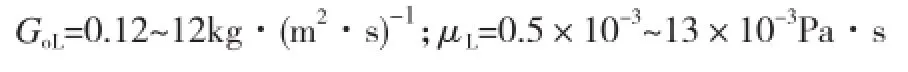

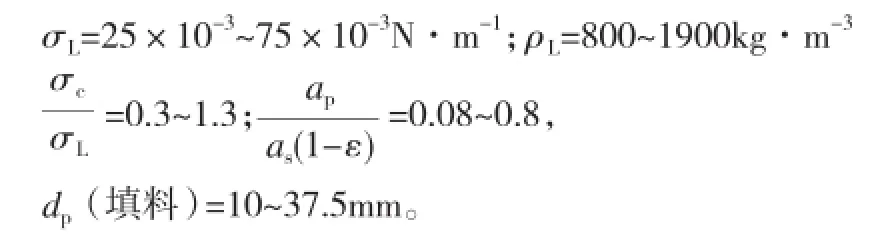

式(17)在下述实验范围内误差小于±20%:

2.2 填料反应塔的传质特性

化学吸收传质系数的计算有以下几种方法:理论公式、利用实验手段直接测定、利用传质系数的经验数据或通用关联式。对于理论公式方法,由于很多化学吸收系统的机理尚未探明,还不能根据原始理论作出有把握的计算,且计算所需的数据也欠完备,故很少采用。对于利用实验手段直接测定方法,研究过的吸收系统终究有限,测试的条件也不见得都与生产所规定的条件相一致,其应用常常受到限制。在工业上,当实验条件缺乏时,常利用传质系数的经验数据或通用关联式方法来进行化学吸收传质系数的计算。

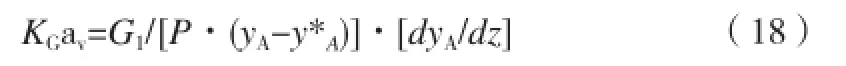

体积总传质系数KGav是衡量填料塔传质性能高低的重要参数,它可直接用于设计填料塔设备,对于研究化学吸收过程有着重要的意义。微分法是测定填料塔体积总传质系数KGav最主要的方法[8]。Adisorn Aroonwilas等[9-11]即采用此方法在填料塔中测得了NaOH、MEA、AMP等水溶液吸收CO2的体积总传质系数KGav。单位填料体积的总传质系数KGav可表示为:

许多研究者根据各自的研究路线,提出了各种不同的传质系数关联式[12],其中具有代表性的关联式为Onda关联式。

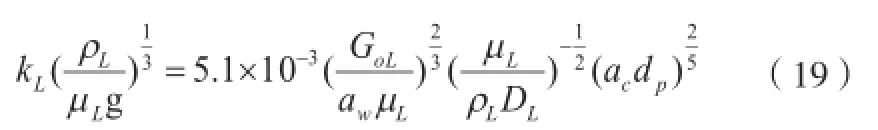

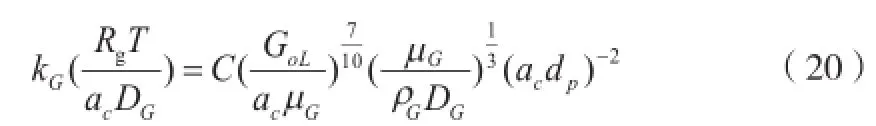

表示液相传质系数的关联式为:

表示气相传质系数的关联式为:

式中:kL、kG为液相和气相中的传质系数;

DL、DG为液相和气相中的扩散系数;

GoL、GoG为液相和气相在单位填料截面上的空塔质量流速,kg·( m2·s)-1;

μL、μG为液体和气体的黏度,kg·(m·s)-1;

ρL、ρG为液体和气体的的密度kg·m-3;

Rg为摩尔气体常数,8.314J·(mol·K)-1;

T为绝对温度,K;

dp为填料名义尺寸,m;

C为系数,当dp<15mm,C=2.00;当dp>15mm,C=5.23。

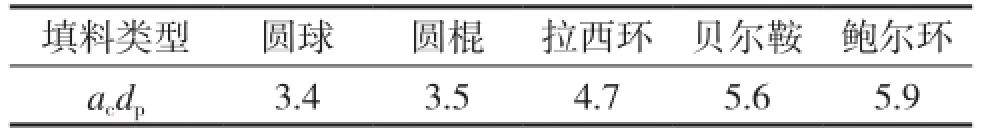

而式(19)、(20)中的acdp值即可按填料的特性数据计算,也可按表1取值。

表1 各类填料的acdp

3 结论

以工业反应器中进行的反应过程为研究对象,运用数学模型方法建立反应器数学模型,研究反应器传递过程对化学反应的影响以及反应器动态特性和反应器参数敏感性,可实现工业反应器的可靠设计和操作控制。

[1] 宋来华,肖广苓.新技术在传统填料塔中的应用[J].化工设计通讯,2011,37(1):16-18.

[2] 袁孝竞,余国琮.填料塔技术的现状与展望[J].化学工程,1995,23(3):5-14.

[3] Billet R.填料塔[M].魏建华,译.北京:化学工业出版社,1998.

[4] 陆锡满,周三平,晏莱.新型均流填料塔的传质性能研究[J].现代化工,2010,30(1):85-87.

[5] 张兴法.化学吸收填料塔有效高度的计算[J].化工设计通讯,1995,21(4):43-46.

[6] 罗康碧,罗明河,李沪萍.反应工程原理[M].北京:科学出版社,2006.

[7] 曹立仁,曹翼卫,张碧江.三相环流装置中气-液比相界面积测定[J].燃料化学学报,1984,12(3):184-286

[8] 沈洪士,张永春,陈绍云,等.填料塔中混合胺吸收二氧化碳的研究[J].现代化工,2010,30(2):70-73.

[9] Aroonwilas A, Tontiwachwuthikul P. High-efficiency structured packing for CO2separation using 2-amino-2-methyl-1-propanol(AMP)[J].Sep Purif Technol, 1997(12): 67-79.

[10] Aroonwilas A, Tontiwachwuthikul P.Mass transfer coefficients and Correlation for CO2absorption into 2-amino-2-methyl-1-propanol(AMP) using structured packing[J]. Ind Eng Chem Res., 1998(37): 569-575.

[11] Aroonwilas A, Veawab A, Tontiwachwuthikul P. Behavior of the mass transfer coefficient of structured packings in CO2absorbers with chemical reactions[J].Ind Eng Chem Res.,1999(38): 2044-2050.

[12] 伍昭化,陈大昌,海宝,等.规整填料塔二元汽相总传质系数的估计及多元醇蒸馏过程的模拟—传递速率法[J].化学世界,1993(10):500-504.

Design of Packed Reactor Using Two-Film Model

ZHANG Wei

(Jinxi Axle Company Limited, Taiyuan 030027, China)

In order to deduce the tower height formula of packed reactor, the two-flm model was builded, and the related equations of transfer characteris-tics of packed reactor were deduced.

two-flm model; packed reactor; transfer characteristics; effective specifc surface area; mass transfer coeffcient

TQ 053.5

A

1671-9905(2016)05-0060-05

张纬(1979-),男,山西忻州人,工程师。主要研究方向:化工环保装备的研发与制造。电话:13753154264

2016-03-09