串列叶片技术在离心泵中应用的数值研究

2016-02-11田新文

田新文

(广东省水利电力勘测设计研究院,广东 广州 510635)

串列叶片技术在离心泵中应用的数值研究

田新文

(广东省水利电力勘测设计研究院,广东 广州 510635)

将离心压缩机叶轮的串列叶片技术应用于低比转速离心泵,通过对2种叶轮的数值模拟计算分析,从流动而言,叶轮出口速度分布更加平稳,弱化射流-尾迹结构;从性能而言,整个运行范围内,扬程略减小,从而使H-Q曲线斜率平缓。

低比转速离心泵;串列叶片;射流-尾迹;数值模拟

低比转速高速离心泵具有转速高、流量小、扬程高的特点,主要应用于化学工业、炼油、冶金、制药、轻工以及航空航天等领域。但由于叶轮结构外径大、出口宽度小、流道狭长等特点,实际应用中存在下列问题:扬程-流量性能特性曲线易出现驼峰,轴功率曲线呈现正斜率上升,电机易出现过载;小流量工况下进口易产生回流,叶轮流道出口易产生射流-尾迹结构以及流动分离等现象,水流紊乱减少泵的效率,降低泵的稳定性[1]。

针对上述问题,国内外一些学者在传统设计的基础上,提出了一些新的方法,如采用加大流量设计方法、增加叶片数和较大的叶片包角、利用长短叶片相结合的复合叶轮,边界层吹风技术、叶片开缝技术等[2-5],这些方法均是对单列叶栅进行改形,在一定程度上缓解了叶轮出口流态差的问题,仍存在一定的局限性[2-3,6]。串列叶片离心叶轮由双列相互错位的叶片构成,前列叶片进行导流与叶道分流,后列叶片能够调整水流的周向均匀性,改善叶轮出口流场的流态,提高离心叶轮的性能[7-9],在离心式气体压缩机叶轮设计上已得到采用。虽然液体和气体在密度和弹性模量上存在差异,但不同工作介质的流体机械在设计理论上存在相同之处,本文借鉴串列叶片技术的优点,将该方法应用于低比转速离心泵叶轮上,有望提高该类型离心泵叶轮出口流动性及水泵性能稳定性。

1 模型及网格

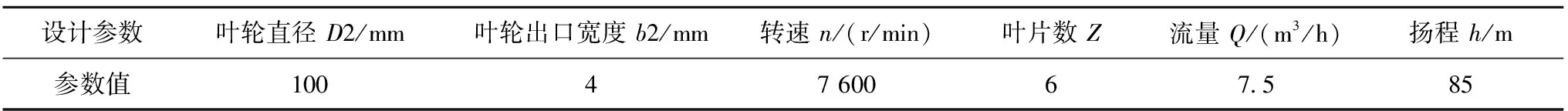

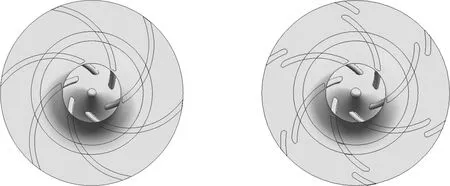

计算模型采用某型号化工离心泵,该泵叶片为后弯式圆柱形叶片,包角为120°,压水室为螺旋形,主要参数见表1。串列叶片的结构是将原叶轮叶片出口边切割适当长度,在叶道内周向偏移至合适位置,原离心叶轮与叶片切割偏转后的串列叶轮几何模型见图1。

表1 离心泵主要设计参数

图1 叶轮的几何模型示意

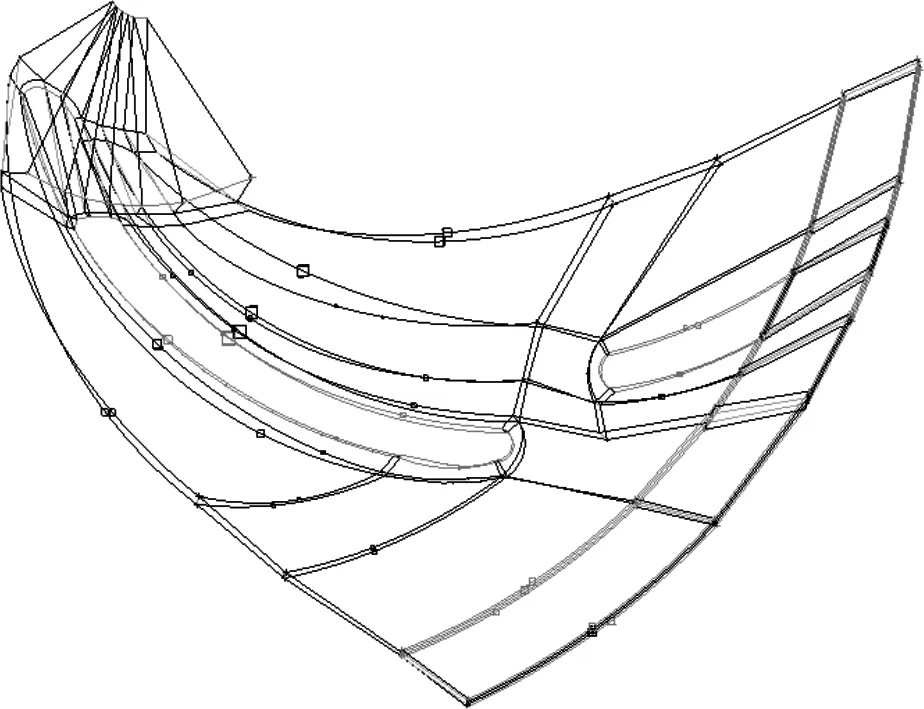

叶轮、蜗壳、以及进出口管道使用了六面体结构化网格划分。为了使交界面信息传递精确,网格划分时尽量使节点分布的相匹配。考虑到隔舌部位流动的复杂性,对隔舌附近网格进行加密处理[11]。串列式叶轮划分网格的拓扑结构如图2所示。图3为串列式叶轮划分的网格及局部放大图,叶片表面设置了边界层。

图2 串列叶轮的拓扑结构示意

图3 串列叶轮所用的网格及局部放大示意

2 求解设置

流体控制方程采用有限体积法离散,湍流模型选用k-e两方程模型。计算条件进口采用恒定流量入流,出口采用恒定压力,原因在于叶轮内部存在回流时,压力出口条件具有较好的收敛效果[12]。静止域和转动域采用冻结转子的连接方法,定常计算收敛标准最大残差值为10E-4。

3 计算结果及分析

3.1 外特性对比分析

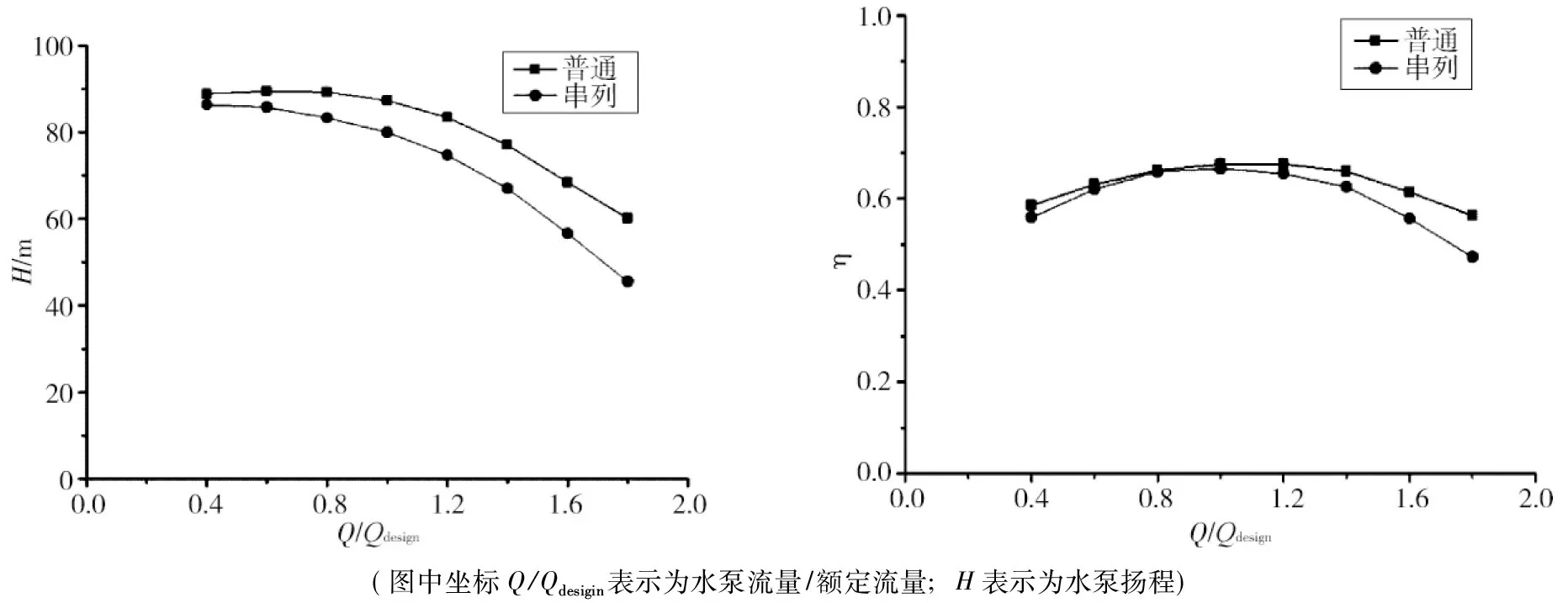

通过数值计算,2种叶片式离心泵的H-Q和η-Q性能曲线如图4所示。离心泵采用串列叶片技术使得H-Q性能曲线并未出现驼峰现象,曲线斜率变化平稳,电机负荷不发生突变,提高了泵组运行的稳定性,而不利之处是水泵扬程略有所降低;其次,水泵在0.6倍到1.2倍的设计流量下,串列叶片式离心泵效率基本未发生改变,而在其他工况,效率下降较快。

图4 水泵性能曲线比较示意

3.2 叶轮内部速度分布对比分析

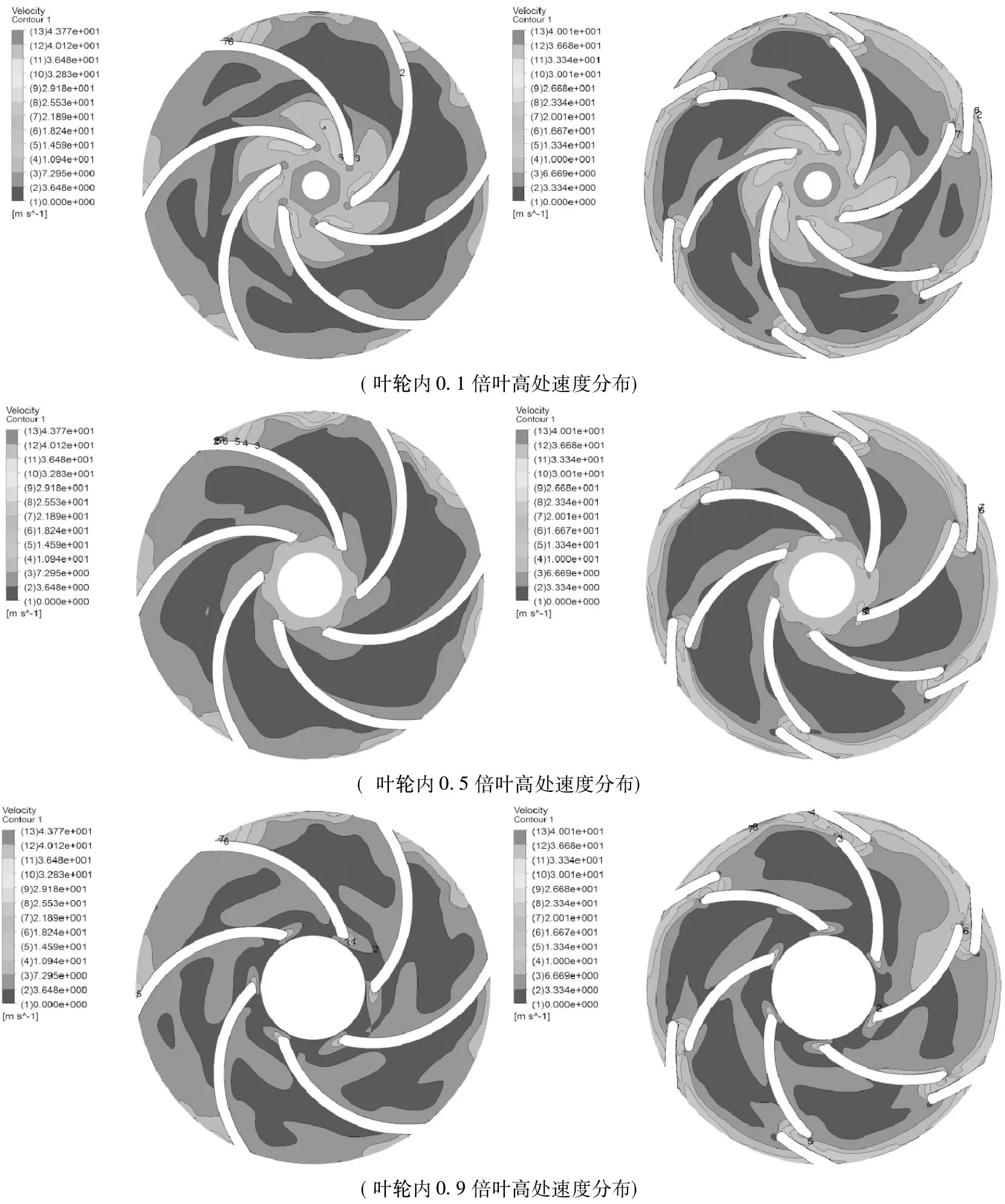

离心泵在设计工况下叶轮内部不同叶高的速度分布云图如图5所示,对不同叶片形式下叶轮出口流速做了对比,对于普通后弯式叶轮,在不同叶高方向上叶轮出口的速度分布变化较小,出口靠近压力面流速较大,明显的射流现象存在。在吸力面附近,流速较小。而在叶轮的进口附近,不同高度的速度分布存在较大变化,流速从后盖板至前盖板呈现递减趋势。相对而言,串列叶片式离心泵叶轮出口的速度分布均匀性更好,无明显的射流尾迹结构,主要原因在于前列叶片夹缝位置强烈的射流流体与后置叶轮出口吸力面的低速流体相混掺,引起叶轮出口压力面附近流速降低,吸力面流速增加。

图5 叶轮内不同叶高处速度分布(图中坐标Velocity表示水流速度)

3.3 出口速度对比分析

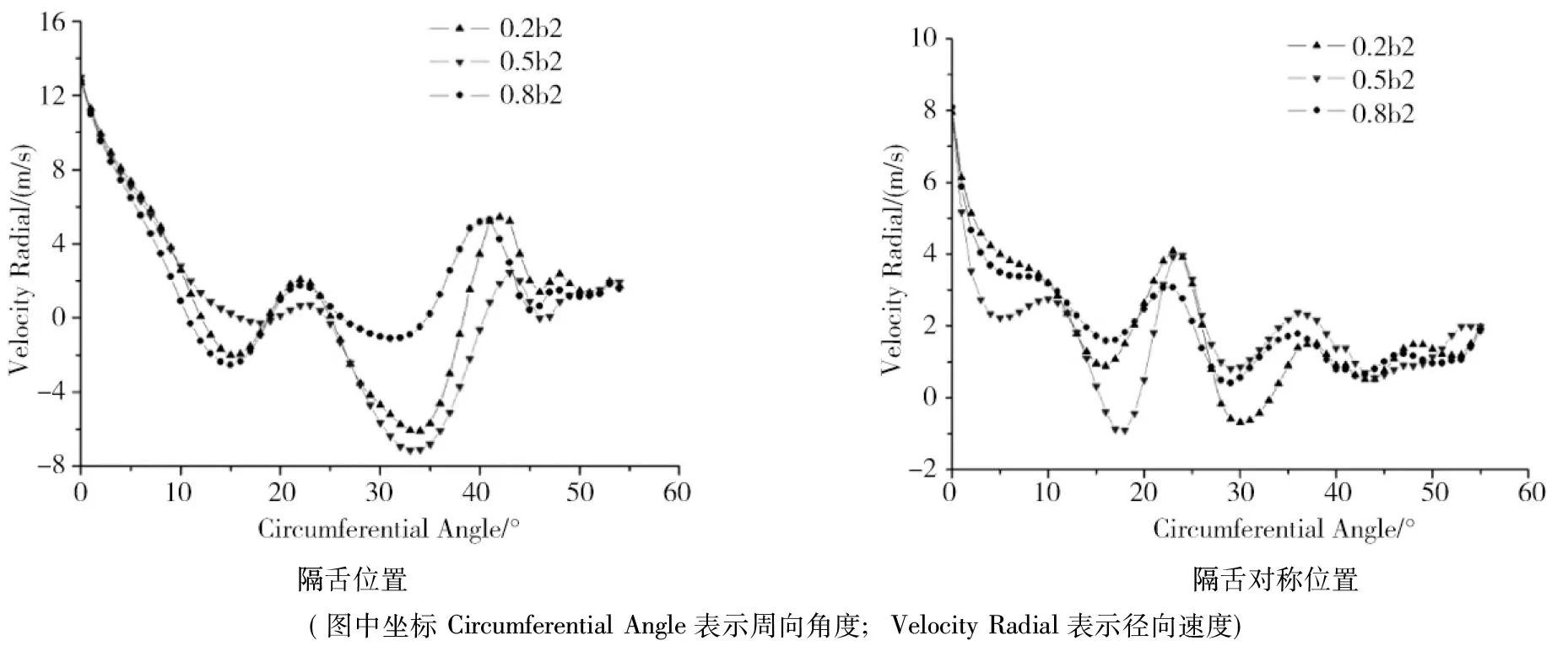

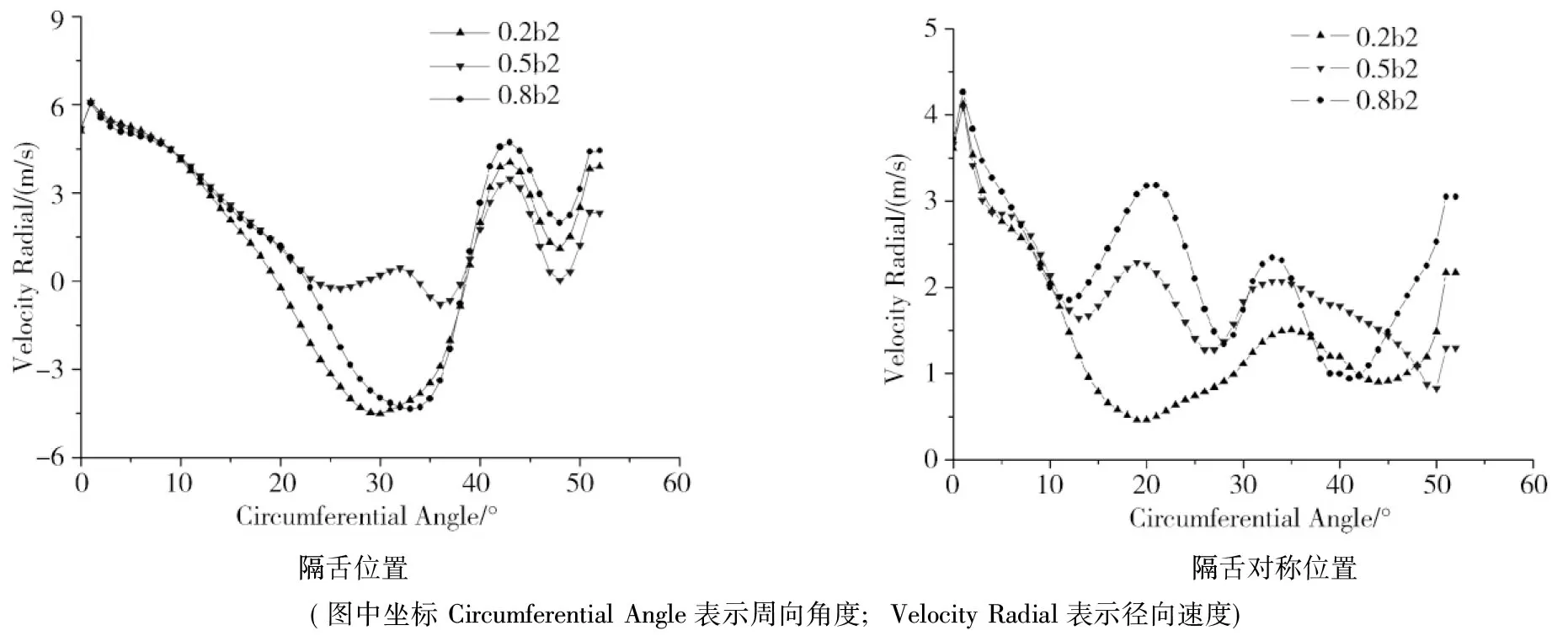

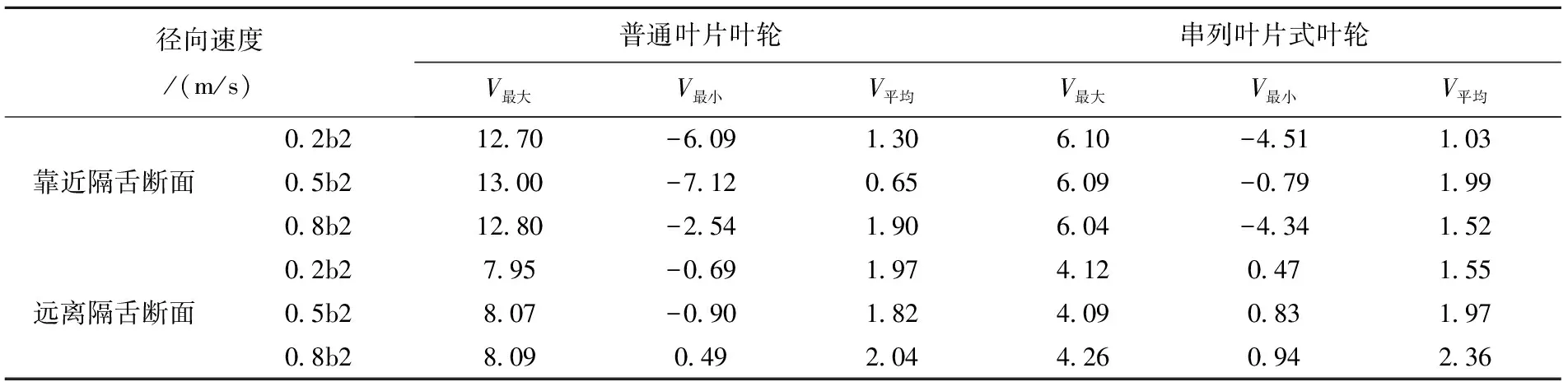

普通叶轮出口与串列叶片出口径向速度的分布如图6与图7所示,各流道内从压力面到吸力面的径向速度整体呈现下降趋势,但流道出口中间位置的速度存在波动,尤其隔舌位置的出口位置径向速度波动较大,而由于隔舌对称位置无隔舌干扰的缘故,出口速度波动明显减弱。2种叶轮出口速度相比较,串列叶片叶轮出口径向速度波动幅值减小,分布得以明显改善,对叶轮中间流体影响较大,沿周向速度分布更加平稳。

不同叶高方向上串列叶片叶轮与普通叶片叶轮径向速度的大小如表2所示,在靠近隔舌的断面,普通叶片离心叶轮出口的最大速度为13m/s,而串列叶片式离心叶轮出口的最大速度仅为6.1 m/s;在隔舌对称位置的断面,普通叶轮和串列式叶轮的最大速度分别为8.09 m/s和4.26 m/s,串列叶片叶轮的径向最大速度大约减小了原来的1/2,同时各流道的最小速度也有所增加。由此可知,串列叶片能够有效降低叶轮压力面出口附近的射流作用,同时出口靠近吸力面的尾迹区也得到改善,这对低比转速高速离心泵出口射流-尾迹结构的消除十分有利。

图6 普通叶轮出口不同叶高上的径向速度分布

图7 串列叶片叶轮出口不同叶高上的径向速度分布

表2 不同形式叶轮出口径向速度大小比较

4 结语

1) 低比转速高速离心泵采用串列叶片技术消除H-Q曲线存在的驼峰现象,扬程一定程度的下降;设计流量下,离心泵效率基本无变化。

2) 串列叶片式离心泵叶轮出口的速度分布比后弯叶片离心泵叶轮出口的速度分布平稳,射流—尾迹结构明显得到改善。

[1] 吴玉林,刘娟,陈乃祥.叶片泵设计与实例[M].北京:机械工业出版社,2011.

[2] 杨军虎. 低比转数离心泵叶轮内的流动机理和叶轮设计[J]. 农业机械学报,2002,33(2):47-51.

[3] 李国威,王岩,吕秀丽,等.偏置短叶片离心泵内三维流场数值模拟[J].农业工程学报,2011,27(7):151-155.

[4] 崔宝玲,朱祖超.长中短叶片离心叶轮内部流动的数值模拟[J].推进技术,2006,27(3):243-247.

[5] 韩伟,高丽敏,白莹,等.高速离心叶轮叶片开缝的数值研究[J].流体机械,2011,39(11):17-21.

[6] 潘中永,袁寿其,刘瑞华,等.离心泵复合叶轮短叶片偏置设计研究[J] .排灌机械,2012,22(3):1-4.

[7] 刘晓良,祁大同,毛义军,等.串列叶片式前向离心风机气动与噪声特性的优化研究[J].应用力学学报,2009,26(1):40-44.

[8] Roberts D A,Kacker S C.Numerical investigation of tandem-impeller des igns for a gas turbine compressor[J].Journal of Turbomachinery,2002 ,124( 1 ): 36-44.

[9] 王宝潼,张楚华,席光,等. 串列叶片式离心叶轮内流场的数值研究[J].西安交通大学学报,2007,41(11):1 275-1 279.

[10] 邢钢,何川.开缝叶片离心叶轮内流场的数值研究[D].重庆:重庆大学,2008.

[12] 崔宝玲,许文静,朱祖超,等.低比转速复合叶轮离心泵内的非定常流动特性[J].化工学报,2011,62(11):3 094-3 100.

(本文责任编辑 王瑞兰)

Numerical Analysis of Tandem Blade Technique in Centrifugal Pump

TIAN Xinwen

(Guangdong Hydropower Planning & Design Institute, Guangzhou 510635,China)

In this paper,tandem blade technique is used in centrifugal compressor impeller for low specific speed centrifugal pump. Numerical simulation and analysis on ordinary impeller centrifugal pump and tandem blade centrifugal pump are made:the radial velocity of the outlet of tandem impeller r is more stable, “jet-wake” structure is weakened;the head is decreasing, and the slope ofH-Qcurve is gentle.

low specific speed centrifugal pump; tandem blade; jet-wake; numerical simulation

2016-11-01;

2016-11-10

田新文(1983),男,硕士,工程师,主要从事水力机械选型及数值研究工作。

TH311

:A

:1008-0112(2016)012-0042-05