波纹管机械胀形模具的原理及结构特点

2016-02-11唐顺强

唐顺强

(大连三维膨胀节有限公司,辽宁 大连 116113)

波纹管机械胀形模具的原理及结构特点

唐顺强

(大连三维膨胀节有限公司,辽宁 大连 116113)

随着各工业领域对波纹膨胀节需求的不断增多,需要不断探索更高效的波纹膨胀节生产制造方法。文章结合生产实践,对比其他波纹管成型方式,分析机械胀形在波纹管制造方面的优点。介绍波纹管的制作方法和胀形过程中力的计算,并阐述了机械胀形模具在胀形过程中的原理和技术结构的特点。

波纹管膨胀节;机械胀形;模具;制造

随着热工管道技术的进步,对热工管道的补偿元件——补偿器要求也越加严格和多样化。常见的补偿器有套筒补偿器、球型补偿器和波纹补偿器,原始的π型胀力弯在新建工程上已经很少见。这几种补偿器类型中,波纹补偿器以其自身诸多的优势,占据了很大部分的市场份额。波纹管作为波纹补偿器的核心元件,其质量和使用寿命,决定了补偿器使用的安全性和稳定性。波纹管的制作有很多方法,目前常用的成形方法有:液压成形、机械成形、焊接成形、橡胶成形、和电化学成形等。而机械成形又包括旋压成形、滚压成形和机械胀形等工艺方法。文章主要介绍其中一种成型方式——机械胀形的原理及结构特点。

1 概况

机械胀形具有成形速度快、适应性强、产品多样化、工艺简单、模具制作容易和生产效率高等优点,同时也存在产品外观粗糙等缺点。机械胀形是利用模瓣在压锥的作用下,水平向外在波纹管桶坯胀出波形,主要适用于直径Φ80~Φ2000mm的波纹管。因模具自身结构尺寸的限制,小口径波纹管的成型较为困难;大口径波纹管,因需求量小,模具加工制作成本较高,一般不选用机械胀形方式,而是利用滚压成型等方式。

2 原理

2.1 成形过程介绍

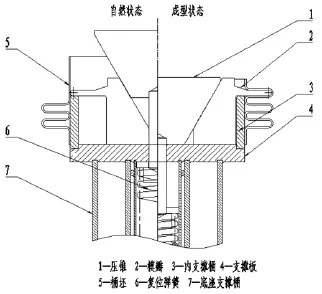

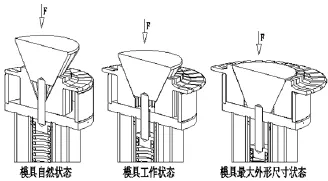

机械胀形模具由压锥、模瓣、内支撑桶、支撑板、复位弹簧和底座支撑桶等结构装配而成(见图1)。自然状态下,模具在复位弹簧的支撑作用下,压锥处于顶升状态,模瓣复位收缩。成型时,作用在压锥上平面垂直向下的力F,通过压锥和模瓣相配合的斜面形成水平分力(见图2),作用在波纹管桶坯上,使管坯沿模瓣外部形状形成凸起,进而形成波纹。波纹的波高严格按照设计计算时所需要的波高进行加工,经测量确定达到所需波高后,通过限位装置来控制压锥向下运行的高度从而完成所有波纹的成型,并确保各波纹波高均匀一致。波纹成型达到预定波高后,卸载外部作用力,压锥在模具内部复位弹簧的顶升作用下恢复到自然状态,模瓣随即也恢复到自然状态。桶坯移动,定位下一波纹成型位置后继续成型,进而形成一个具有连续波纹的波纹管。

2.2 成形力的计算

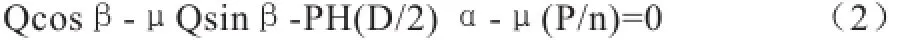

波纹管成形力的确定,是把成形波简化成直径d、高度H的桶形件。在总力F的作用下,每个模瓣的力为F/n。模瓣对压锥的反作用力为Q,单位成形力为p,每个模瓣对管坯的胀形力为1/2(QHda)。此外还考虑模瓣平移的摩擦力μ(F/n)和斜角摩擦力(μQ)的影响。则可列出每块模瓣力的平衡式:

在垂直方向上:

在水平方向上:

图1 机械胀形模具示意图

图2 记性胀形模具各阶段运行状态示意图

联立以上方程,并以p=2hσb/d,α=2π/R代入,可得出机械胀形所需的力。

胀形波高受材料极限延伸率的限制,通常用表示胀形变形程度的胀形系数K表示。

3 结构特点

3.1 模瓣外形结构

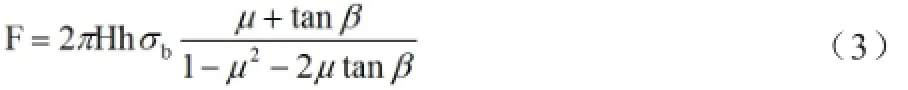

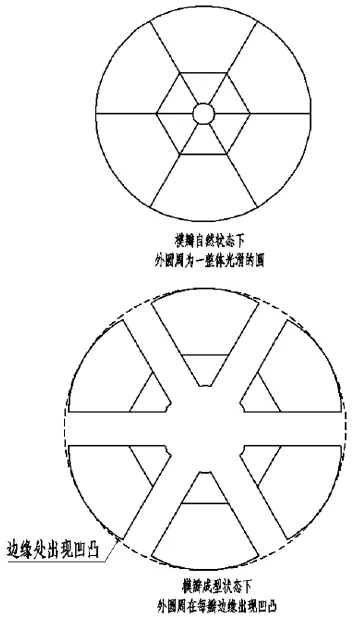

机械胀形模具由于分体模瓣的结构特点,对所生产的波纹管带来了一定的不利影响,外观粗糙即其中一主要方面。在模瓣自然状态下,模瓣整体外圆周为一个整体连续的光滑的圆(见图3)。当模瓣处于成型状态时,模瓣沿中心均匀向外运动,模瓣最高点组成的光滑圆周(图中虚线圆)与模瓣实体形状存在间隙。而由于波纹管桶坯是在模瓣实体作用下向外延展形成波纹,故造成生产出的波纹管圆周方向上存在凹凸不平,外观粗糙。同时整个波纹管的波高也达不到设计计算的理想状态,最后导致整个波纹管的性能与计算结果有偏差。为尽量减小这种误差,需要在波纹成型过程中多次旋转管坯,使管坯圆周方向上各点均在模瓣最高点的带动下向外发生形变,使整个波纹的波高均匀一致,达到外观上无可见模痕,无凹凸不平的效果,保证整个波纹管的性能与设计计算相一致。

图3 成型模具模瓣状态示意图

设计模具时,可以将模瓣的外圆尺寸直接加工到成型状态,即最大外圆尺寸时整个模瓣外圆实体连线构成一个光滑完整的圆,这样可以很大程度上的避免波纹管成型后波峰处出现凹凸不平的现象,但仍然不能完全避免模痕的出现。此类机械胀形的模具最初的设计理念就是要求这种模具在制作波纹管时,能够加工出各种不同波高的波纹管以满足波纹管的设计需要。而成型状态时达到最大的外圆尺寸所对应的波纹管波高仅是一个单一尺寸的波高,多数情况下并不是波纹管设计时所需要的波高。还有就是在制作这种模瓣时,相对耗用的材料费用更高,加工难度也相应增加。所以设计这种分体模瓣模具时,往往采用自然状态下模瓣外圆周为一个整体光滑的圆的结构。

3.2 模具导向结构

一般机械胀形模具在模瓣导向方面采用模瓣与内支撑桶或支撑板上加装导向杆或导向滑道的设计,来保持每个分体模瓣在运动方向上的稳定。但这种结构的导向杆或导向滑道,增加了模瓣运动时的摩擦力和模具的结构尺寸,无法满足小口径波纹管的加工要求。所以在模具设计时应摒弃过多的冗余结构,通过改变压锥与模瓣的配合面形式,达到模瓣工作时均匀向外一致运动的要求。将模瓣与压锥的配合面从原有的圆弧配合面,改变成平面与平面的配合,即在整体上压锥的锥面变成由多个相同棱面组成的圆锥棱面,每一个棱面对应一个具有相同倾斜角度棱面的模瓣。这样在压锥与模瓣配合时,就会通过这些棱面与棱面的自动复位和找正,保持每个模瓣在圆周方向上的均匀分布,也保证每一个模瓣在成型过程中始终保持一个向外的直线方向运动,使波纹管在圆周方向上均匀受力。

4 结束语

机械胀形模具生产的波纹管在外观质量上相比其他成形方式没有优势。但可通过制定合理的工艺方法,提高操作人员的技能水平,保证工艺纪律的严格执行来弥补其不足,进而充分发挥机械胀形模具在产品多样化和生产效率高等方面的优势。

[1]刘俞铭.波纹管设计计算与生产新工艺新技术实务全书[M].北京:北方工业出版社,2006:244-245.

The Principle and Structural Features of Mechanical Bulging Mold for Bellows

Tang Shunqiang

(Dalian Sanwei Expansion Joints Co.,Ltd,Liaoning Dalian 116113)

With the growing demand for corrugated expansion joints in various industries, it is necessary to constantly explore more effcient methods of producing bellows expansion joints. In this paper, combined with production practice, compared to other bellows production methods, analysis of the mechanical bulging in the bellows manufacturing advantages. The manufacturing method of the bellows and the calculation of the force during the bulging process are introduced. The principle and the technical structure of the mechanical bulging are discussed.

Dellows expansion joint;Mechanical bulging; Mold;Manufacture

TE8

A

2096-2789(2016)12-0103-02