高锑电解液的影响

2016-02-11摘译

李 俊 摘译

(中国恩菲工程技术有限公司, 北京 100038)

国外工程技术

高锑电解液的影响

李 俊 摘译

(中国恩菲工程技术有限公司, 北京 100038)

本文对厄尔巴索(El Paso)弗里波特·麦克莫兰公司(Freeport-McMoran)铜电解精炼工序中遇到的电解液中含锑高的问题进行了全面研究,其中包括对铜始极片、阴极铜以及阳极泥产生的不利影响。研究发现电解液中含锑高对产品质量以及生产效率有负面作用。利用一个测试电解槽进行试验,研究了不同浓度的锑、砷及阳极中的克分子比对电解液的影响,确定了最佳操作参数,有效地控制了高锑电解液的不良影响,生产出高质量的阴极铜。

铜; 精炼; 阴极; 阳极; 锑; 电解液; 杂质

0 前言

在弗里波特·麦克莫兰公司的铜精炼厂,铜始极片是通过电解槽中阴极钛板电积21 h得到,电解槽中对应的阳极品位为99%。

弗里波特·麦克莫兰公司生产铜始极片和阴极铜的区别主要体现在以下几个方面:

铜始极片的生产周期为21 h,而阴极铜的生产周期为14天;

制作铜始极片时,阳极板要求比阴极钛板大一些,以保证钛板能够被沉积析出的铜完全包覆,而生产阴极铜时,则要求阳极板比阴极小一些;

制作铜始极片时,为了保证平整剂均匀分布,电解液的循环流量控制在10~14加仑/min(37.8~53.0 L/min)之间,生产阴极铜时,循环流量为5~7加仑/min(18.9~26.5 L/min);

为了使铜均匀地析出,制作铜始极片的电解液含胶量是生产阴极铜电解液含胶量的2.5倍以上;

为了获得更致密的铜,制作铜始极片的电解温度更高,为152 ℉(66.7 ℃),而生产阴极铜时为150 ℉(65.6 ℃);

在电解刚开始时,为了获得更高的沉积速率,制作铜始极片的电流密度比生产阴极铜时高一些;

在制作铜始极片的电解槽中,极板间距为4.5英寸(114 mm),而生产阴极铜时,极板间距为4英寸(102 mm);

铜始极片的生产包含一系列制作工序:切好的吊耳钉在始极片上;导电棒穿过吊耳,制作好的始极片存放在极板架上备用。始极片根据弯曲试验结果进行等级分类,从250片中抽取最上面的始极片进行弯曲试验。试验过程中,把始极片切成3英寸(76.2 mm)的试片,将试片放在台钳上,在试片上1/8英寸(3 mm)至1/4英寸(6 mm)处放置虎钳夹。试片被反复弯曲直至出现裂纹,记录试片出现裂纹时的弯折次数,试片的水平、垂直方向都进行弯曲试验。作为生产用的始极片,弯曲试验需要满足3次以上,作为吊耳,弯曲试验则需要满足5次甚至更多。

1 车间杂质

当铜阳极进行电解精炼时,由于阳极成分的不同各种杂质表现不一。有些杂质可以溶解于电解液中,有些微溶,而不溶的杂质形成阳极泥。在铜阳极中,典型的杂质有Ag、As、Au、Ba、Bi、Ca、Fe、Ni、Pb、S、Sb、Sn、Se、Te和O等,还有一些非阳极杂质也可以影响电解过程,包括Mg、Ca、K、Na和NH3。

1.1 银

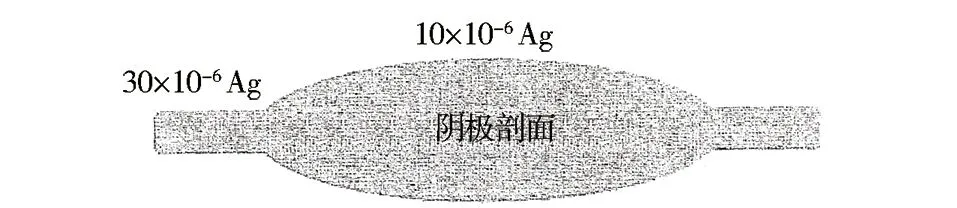

银在电解液中的溶解度有限,绝大部分银滞留于阳极泥中,高温下AgSO4在电解液中的溶解度会增大。由于银是在整个阴极面板上均匀沉积的,阴极板较薄处有较大亲和力所以导致含银浓度比厚的区域高,如图1所示。

图1 阴极板上银的浓度分布示意图

电解液中的含氯添加剂常与Ag形成AgCl沉于阳极泥中。当铜阳极板中Ag/(Se+Te)克分子比大于2时,可以减少阴极上含银化合物的物理夹带,同时可以避免电解液中的Ag形成AgSO4,而AgSO4在电解液中比Cu更容易析出。

1.2 砷

As以砷酸和亚砷酸的形式大量溶解于电解液中, 从动力学上分析,三价As氧化成五价As比三价Sb氧化成五价Sb的速率更快,如果有五价的Sb生成,电解液中就会出现漂浮的阳极泥。As在电解液中是以酸的形式存在,能够提供氢离子溶解阳极表面的氧化铜,这样可以减少阳极钝化现象。钝化的阳极电解时引起气泡增加,会搅动阳极泥。As能与电解液中的Sb和Bi反应生成SbAsO4和BiAsO4,沉到阳极泥中,从而将Sb和Bi从电解液中除去。控制Sb和Bi进入到电解液中,As的浓度需要维持在15~20 g/L之间。在阳极中添加As,使得阳极中As/(Sb+Bi)的克分子比≥2就能够控制Sb和Bi进入到电解液。当电解液中Cu含量较低产生超电压时,As同样能从电解液中析出,以致要停槽清出形成的砷酸铜。

1.3 金

金不溶于电解液,所以阴极上的金只能来自吸附在阴极的少量的阳极泥。

1.4 钡

在铸造阳极板时,需要用BaSO4作为铸造涂料,因此在阳极表面或阳极中存在Ba。Ba不溶于电解液,只能以少量的泥状吸附在阴极上。当阳极产生很多气泡时,大量阳极碎片就会吸附于阴极上。

1.5 铋

Bi以硫酸盐的形式微溶于电解液中,当电解液中的铋浓度达到过饱和状态,会在电解液的表面以盐的形式析出,沉淀物中通常含有CaSO4。当电解液中Bi浓度增加时,为了保证Cu产品质量,电解液的循环速度需要维持在一定的数值。即使在过电压很小的情况下,Bi也会从溶液中析出,使阴极受到污染。根据美国试验材料学会的标准, 1#阴极铜的Bi含量不能大于1.0×10-6。As能与Bi生成BiAsO4沉于阳极泥中,因此电解液中的Bi含量能够通过添加As来进行控制,电解液中Bi的含量需要控制在100 mg/L以下。Bi在电解液中的溶解度很大程度上取决于电解液中的酸浓度。为了防止电解液中Bi达到过饱和状态,酸的浓度需要控制在一定范围内。

1.6 钙

除了以阳极杂质的形式进入到电解液,Ca还有很多途径进到电解液中。阳极铸造涂料中的磷酸钙、地面冲洗水以及阳极冷却水(硬水)都会将Ca带入电解液中,而硬水能不能进入到电解液中取决于水的硬度。当电解液中Ca浓度增大时,会生成CaSO4晶体在电解液表面析出。含BiSO4高的盐主要在清洗阴极过程中除去,这些盐水合时变得更松软,更容易在清洗时从阴极上除去。这些盐水合时,提高电解液浓度高于成盐的浓度是有利的。

1.7 铁

Fe几乎全部溶解于电解液中,其浓度慢慢增加,因其氧化和还原作用需要除去,电解液中的Fe+3和Fe+2消耗电子,导致电流效率降低。Fe可以通过很多方式进入到电解液中,只要电解液和低碳钢接触,Fe会置换溶液中的Cu而进入电解液中。电解液中Fe的另一个来源是储存浓硫酸的低碳钢贮槽,这些储槽表面会生成一层Fe2(SO4)3保护层,防止储槽被硫酸进一步腐蚀,当硫酸浓度低于93%或者硫酸中含有硝酸盐时,Fe2(SO4)3保护层会溶解,从而Fe会进入到电解液中。捆绑阳极炉原料的钢带在进阳极炉前应除去,阳极板含Fe量通常在20×10-6以下。

1.8 镍

Ni以NiSO4的形式溶解于电解液中,通常为电解液中含量最高的杂质,电解液中Ni浓度达到25 g/L也不会对阴极铜产生任何有害作用。Ni不会在阴极上和Cu共同沉积,所以其对阴极的污染是由于阴极晶体结构的夹带作用。Ni浓度高达25 g/L以上的电解液可以使阳极钝化,从而导致阳极表面上的氧化铜无法溶解。如果阳极板中Ni含量达到0.3%以上,将会形成NiO晶体,NiO不溶于电解液,会使阳极发生钝化,从而很大部分的Ni会进入到阳极泥中。在阳极固化过程中,高品位的Ni和Sb能够形成一种称为“镍云母”硬壳, 镍云母会引起阳极钝化和产生漂浮阳极泥。含有镍云母成分的阳极泥性质稳定,后续处理比较困难,因此浸出含NiO或者镍云母的阳极泥需要更高的温度、压力和酸度。

1.9 铅

电解液中的Pb会生成PbSO4沉淀进入到阳极泥中。在铸造阳极时,Pb可以和As、Sb、Bi形成氧化物,避免其进入到电解液中,沉淀电解液中As、Sb、Bi所需Pb的量会稀释阳极泥中的贵金属。当阳极中含Pb量高时,电解过程中阳极更容易发生钝化,除非阳极含氧量也高。

1.10 硫

S主要影响阳极的表面质量。如果阳极中含S量高,在阳极固化时,会有SO2气体产生,这些气体聚集于阳极表面,形成结疤。这些结疤会降低电解效率。阳极上这些大结疤易溶解并脱落,这些碎块会引起短路或夹带于阴极上。较高的S会使阳极中的氧量减少,导致阳极质量变差。阳极中S的含量一般要低于20×10-6。

1.11 锑

Sb在电解液中的溶解度较低,大约1 g/L。Sb以三价Sb进入电解液中,和五价As反应生成SbAsO4而不溶于电解液,会从溶液中析出。如果阳极板和电解液中有足够的As,电解液中Sb的含量就会比较低,阳极板中As/(Sb+Bi)克分子比大于2时,会促进SbAsO4的生成,电解液中As浓度达到15~20 g/L时也有利于推动这个冶金过程。相对于Sb来说,As更容易从三价氧化成五价。如果电解液中没有足够的三价As,三价Sb会和溶解在电解液中的氧反应生成五价Sb,进而形成漂浮阳极泥,这些阳极泥会降低电流效率,并且导致阳极泥夹带于阴极上。由于一部分损失到到阴极中,贵金属的回收率会有所降低。当电解液中没有足够的As,为了解决漂浮阳极泥的问题,需要尽量减少电解液中的溶解氧。Pb能够除去电解液中的Sb,但同时也会稀释阳极泥中贵金属的含量。Sb高于0.05%,Ni高于0.25%时,会在阳极中形成镍云母。“镍云母”会引起阳极钝化、漂浮阳极泥以及阳极泥难处理等问题。大部分精炼厂会将电解液中Sb的浓度控制在500 mg/L以下。当电解液中Sb含量过高时,电解槽槽壁以及管道会结垢,这会降低电解液的循环速率,随着流量的降低,电解液温度和添加剂含量不再稳定在所需范围内,进而影响到阴极铜的质量。这些结垢难以除去,如果电解液中的Sb含量不加以控制,电解系统将需要定期清洗。用钛板生产铜始极片时,同样存在Sb的问题,Sb在钛板上沉积会降低钛板上铜的形成密度,还会使生成的铜始极片存在厚度薄、延展性差、毛刺多等缺陷。

1.12 锡

Sn在电解液中将以H2SnO3的形式沉淀。由于焊接需要用到Sn,再生铜原料的阳极含有很高的Sn。Sn能够取代镍云母结构中的Sb,而镍云母会引起漂浮阳极泥、阳极钝化、阴极结疤以及阳极泥难处理等问题。

1.13 硒

Se在电解精炼时,几乎全部留在阳极泥中。维持Ag/(Se+Te)克分子比等于或者大于2,有利于减少Se物理夹带进入阴极,同时也可以减少电解液中的Ag形成AgSO4。AgSO4相对于Cu更容易从电解液中析出,这是Ag进入阴极铜的主要方式。Se也会促进阳极钝化,Se在阳极泥的后续处理过程会溶解于溶液中,所以需要适当的加以控制。

1.14 碲

在通常的铜电解过程中Te是不溶的。大部分冶炼厂在对阳极泥进行处理前,会先进行浸出除Cu。浸出过程中,Te也会以H2TeO3的形式随Cu浸出,过滤得到的溶液进行置换。高温下,H2TeO3与金属Cu接触将Te还原成Cu2Te沉淀。H2TeO3溶液在与Cu接触时在其表面上发生置换反应,基于上述原因,溶液在返回电解精炼时Te含量需要控制在较低的10-6级别。保持Ag/(Se+Te)克分子比≥2,有利于减少Te物理夹带进入阴极,同时也可以减少电解液中的Ag形成AgSO4。AgSO4相对于Cu更容易从电解液中析出。在阳极中的Te会使阳极钝化。

1.15 氧

氧是阳极中含量最多的杂质,含量大多在(500~3 800)×10-6之间,当阳极中杂质含量较高时,需要的氧含量也高。如果阳极含氧高(大部分以Cu2O和CuO的形式存在),阳极更容易发生钝化。一般情况下,氧的含量在(1 200~1 500)×10-6之间,阳极中氧的含量对开发一套适合的阳极表面处理装置至关重要。

2 车间情况

从2011年到2014年年初,厄尔巴索冶炼厂经历了以下问题。

2.1 始极片质量问题

在钛板上析出的始极片不均匀。在一定的电流下,钛板表面的铜不够致密,还有一些区域没有覆盖铜,这样生产出来的始极片存在飞边毛刺。钛板上形成的这些毛刺大多来自电解的前几分钟。由于毛刺的存在,弯曲试验的弯曲次数下降,始极片废品率也随之增加。这段时间里,当始极片质量出现恶化时,阳极中的As/(Sb+Bi)克分子远低于2,大部分在0.3~1之间。用来生产始极片的电解液是一个独立的循环系统,其电解液中的Sb含量达到0.65 g/L以上。

为了使始极片更均匀,加入了大量骨胶,这虽然可以减少毛刺,但弯曲测试结果还是不符合要求。

始极片的弯曲试验弯曲次数下降,表明始极片变脆,从而对吊耳的性能产生不利影响。很多吊耳在进行冲压和铆钉时损坏,这导致始极片废品率高,从而使经济效益下降。在阴极拍平时,吊耳也会损坏。这些损坏的始极片要用新的始极片替换,由于新换的始极片没有拍平,电解时会出现大量的短路现象。

2.2 阴极铜问题

电解精炼过程中,阴极与电解液接触的表面会形成瘤子,漂浮的阳极泥会在阴极顶端聚集。电解液中,由于阳极的氧化作用,这种情况会变得更糟。含Sb高的一团黑阳极泥附着在阴极表面、漂浮在电解液中,在阴极顶端聚集生长,导致电流效率降低。

在阴极顶端聚集生长明显的同时,阳极也会产生大量的气泡。阳极的阳极泥清理后,也会有大量的小气泡产生,这些气泡会将阳极泥带到电解液表面形成漂浮阳极泥,漂浮阳极泥中含Sb高。在阴极顶端聚集会导致短路,从而引起覆盖层燃烧和导电棒弯曲等问题。

阴极呈现更多的瘤子。这些瘤子是因为阳极泥附着在阴极表面造成的。

在阳极周期的后期,出现残极钝化。此时阳极残缺更为明显,由于阳极表面积变小,导致电流密度增大。一般电解的电流密度为235 A/m2,钝化明现时,电流密度增大到260 A/m2。

由于始极片吊耳变脆,铆钉不良,导致有大量阴极板掉入电解槽中。阴极板的铆钉不良会引起一系列问题,包括延长出槽时间、受压时的阴极掉落、制作始极片时的废品率高以及车间产量低。

当电解液中Sb增加时,堵塞的原料管道、物料返回管道以及阳极泥管道的数量增加。由于结垢增多,使电解液的循环流速降低,临时管道会增加,同时会这让流速低或者停工的电解槽数量增加,由于没有适量的添加剂和适当的温度,生产出来的阴极铜产品会有更多的质量问题。

2.3 阳极泥

阳极电解28天后,将阳极从电解槽里取出,将附着在阳极板上以及电解槽底部的阳极泥泵至阳极泥处理工序。这些矿浆在大型储槽中沉淀,上清液用叶滤机过滤,以确保没有固体颗粒返回到电解精炼系统。当电解液中有漂浮阳极泥时,叶滤机澄清器会被固体颗粒堵塞,叶滤机过滤速度降低,导致整个阳极泥的过滤时间延长,进而使电解车间的精炼时间减少。

当阳极发生钝化时,得到的阳极泥会发生变化,呈红色并含有高达80%的Cu。处理这种红色阳极泥需高压浸出,需加入更多的酸,从而使反应温度升高。由于放热增多,浸出过程需要密切监视。高压浸出时多余的CuSO4需要单独进行处理,确保其从阳极泥中除去。

3 试验

对质量恶化的始极片进行了弯曲试验。为了更好的理解阳极克分子比以及电解液中Sb含量的增加对产品的影响,进行了4种不同情况下的试验。试验测试参数如下:

1.35高克分子比阳极;

0.54低克分子比阳极;

0.132 g/L低含Sb电解液及0.54低克分子比阳极;

17.2 g/L高含As电解液及0.54低克分子比阳极;

以上测试在精炼车间完成,利用车间自身的能源、循环系统、添加剂以及电极进行测试。

将含Cu量低的冷却电解液通过活性炭吸收装置可以得到含Sb低的电解液,通过活性炭的吸收作用,冷却电解液中的Sb含量能够从0.490 g/L降至0.191 g/L。活性炭装置只在温度为130 ℉(54.4 ℃)时才能正常工作,所以只有在冷却条件下,低Cu电解液才能通过活性炭的吸收作用减少金属盐的沉积。除去Sb之后,往电解液中加水和CuSO4,增加溶液含Cu量,降低溶液酸度。

Sb含量较低的电解液中,加入As2O3,获得含As高达17.2 g/L的电解液。

测试期间所得结果如表1所示。结果显示:①高克分子比阳极生产的始极片延展性更高;②当阳极克分子比低时,调整电解液组成对始极片的延展性没有影响。

表1 测试结果

测试参数阳极克分子比As/g·L-1Sb/g·L-190°弯曲次数平行弯曲次数高克分子比阳极1.356.70.386.84.2低克分子比阳极0.548.40.482.31.3含Sb低0.546.370.132.61.8含As高0.5417.20.161.41.0

4 低克分子比阳极运行情况

当精炼过程中电解液含Sb较高时,以下措施对于电解精炼有利:

将吊耳冲压弯曲成90°,可以减少吊耳冲压失败次数;

加入Avitone试剂有利于减少漂浮阳极泥以及阴极瘤子;

在电解液温度为150 ℉(65.6 ℃)时生产阴极铜或在152 ℉(66.7 ℃)时生产始极片有利于减少阳极钝化;

生产阴极铜时,保持电解液中含Cu量低于45 g/L可以减少阳极钝化;

添加骨胶使得电解液中骨胶与硫脲的比值从1∶1升高到3∶1可以减少阴极瘤子;

重新建立澄清系统,过滤阳极泥处理工序返回的电解液,有助于减少漂浮阳极泥;

用最少量絮凝剂,优先作用于澄清系统;

取出含As高的阴极加入吹炼炉中,提高阳极克分子比;

改进电解液循环管道,用高压水冲洗电解液给液及电解液返回管道,除去其中的结垢,每季度清洗一次管道;

增加对电解液循环的检查;

为了将阴极瘤子减至最少,提高阳极板和始极片的水平度和垂直度;

当阴极顶端聚集生长时,进一步提升工作效率;

当阴极顶端聚集生长时,调低电解液浓度。

5 高克分子比阳极运行情况

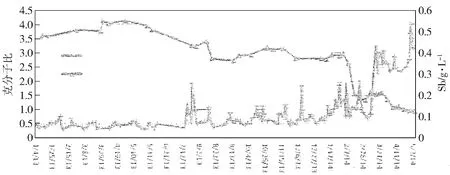

为了调节熔炼产出阳极的克分子比,在吹炼后期加入As,可以将阳极克分子比从0.6以下增加至2以上,如图2所示。伴随这种变化,在高克分子比阳极运行的两个月内,电解液中Sb含量减少了68%。

图2 阳极克分子比和电解液中Sb含量随时间变化图

自从阳极板中克分子比增大后,电解精炼厂的运行情况如下:

阴极Cu产品外观得到改善;

阴极瘤子减少;

阳极气泡减少;

阴极顶端聚集生长消失;

始极片弯曲次数得到提高;

阳极泥沉淀性能得到改善。

6 结论

在铜电解精炼过程中,阳极所含杂质会对始极片以及阴极产品的质量产生影响。当阳极As/(Sb+Bi)克分子比太低时,厄尔巴索冶炼厂经历了严重的运行困难。在测试期间对始极片进行的弯曲测试结果显示,当阳极克分子比不小于1.35时,对于提高始极片的质量有帮助。当电解液中Sb含量为0.132 g/L时,用克分子比为0.54的阳极进行电解,无法提高始极片的质量。当电解液中As含量为17.2 g/L,Sb含量为0.160 g/L,用克分子比为0.54的阳极进行电解,也无法提高始极片的质量。提高阳极板中的克分子比,能够减少电解过程中遇到的很多问题。

略)

苏平校对

The effects of high antimony in electrolyte Translated selectively by

LI Jun

An overview of the challenges encountered at the Freeport McMoRan El Paso Copper Refinery with higher concentrations of antimony electrolyte will be shared. The study will show negative effects on quality and productivity. Experimental work will utilize a test cell to study the effects on electrolytes by different Antimony, Arsenic concentration and anode molar ratio. Best practices will be shared for producing high quality cathodes while effectively managing the detrimental effects of higher antimony electrolyte.

copper; refinery; cathode; anode; antimony; electrolyte; impurities

李 俊(1990—),男,湖南娄底市人,硕士,从事有色冶金设计工作。

2015-09-15

TF811

B

1672-6103(2016)01-0001-05