锌精矿焙砂中可溶硫升高的原因与控制

2016-02-11张富兵尹荣花纪昌磊

张富兵, 尹荣花, 纪昌磊

(河南豫光锌业有限公司,河南 济源 454650)

锌精矿焙砂中可溶硫升高的原因与控制

张富兵, 尹荣花, 纪昌磊

(河南豫光锌业有限公司,河南 济源 454650)

通过分析锌精矿焙砂中可溶硫形成的机理,找出导致其升高的原因,采取合理搭配锌精矿、调整焙烧工艺控制参数、优化设备配置等措施,可溶硫含量得到有效控制,保证了湿法系统的平稳运行。

锌精矿; 焙烧; 焙砂; 可溶硫; 控制

0 前言

河南豫光锌业公司是一家采用常规湿法炼锌工艺进行生产的企业,自2005年投产以来,经过10年的发展,系统运行稳定,生产能力和产品质量均得到大幅度提高。但随着锌精矿来源的复杂和系统设备的老化,锌精矿焙砂中的可溶硫逐年升高,造成湿法系统酸锌含量升高,给生产控制带来一定困难。企业通过分析焙砂中可溶硫形成的机理,找出了导致可溶硫升高的原因,通过采取一系列措施,使可溶硫含量得到有效控制,解决了湿法系统酸锌高的问题。

1 硫化锌精矿焙烧及硫酸盐生成的机理

从硫化锌精矿中提取锌,一般要经过焙烧工序,而后续工序工艺的差异对焙烧产物的要求则不同。火法炼锌要求除去全部的硫,通常采用死焙烧,总硫含量控制在1%以下。湿法炼锌则尽可能完全地氧化硫化物,得到氧化物及少量的硫酸盐。在低温条件下,硫化锌和氧结合生成硫酸锌反应的自由能值要比生成氧化锌的自由能大很多,而在高温条件下则相反,这也是湿法炼锌多采用中低温焙烧,而火法炼锌采用高温焙烧的原因。

中低温焙烧时,主要反应方程式如下:

MeS+2O2→MeSO4

(1)

MeS+3MeSO4→4MeO+4SO2↑

(2)

2SO2+O2→2SO3↑

(3)

MeO+SO3→MeSO4

(4)

高温焙烧时,主要反应方程式如下:

2MeS+3O2→2MeO+2SO2

(5)

2SO2+O2→2SO3↑

(6)

MeO+SO3→MeSO4

(7)

随着温度的升高,硫酸盐逐渐变为氧化物与硫酸盐混合物,硫酸盐在600 ℃以上分解,850 ℃时分解激烈,最后全部转化为氧化物。

反应(2)是可逆反应,在低温500 ℃时向生成硫酸盐的方向进行,600 ℃以上时向生成氧化物的方向进行。反应式(3)解释了SO3在余热锅炉对流段大量生成的原因。余热锅炉的对流段,温度在400~600 ℃之间,即满足了SO3大量生成的热力学条件又满足了其动力学条件。

反应式(4)表明,在有SO3存在时,氧化锌与SO3可以生成硫酸锌,与反应 (2)共同解释了烟尘中可溶硫含量高的原因。

硫酸盐在焙烧过程中生成量的多少还与反应气氛及物料性质有着密切关系。在Me-S-O反应体系中,存在着固-固反应、固-气反应、气-气反应,其中固-气反应(4)和气-气反应 (3)的平衡关系决定了硫酸盐生成的数量。也就是说当反应(4)中硫酸盐的离解压大于炉气中SO3的分压时,焙砂中可溶硫降低,反之则升高。

2 锌精矿焙砂中可溶硫升高的原因

2.1 生产概况

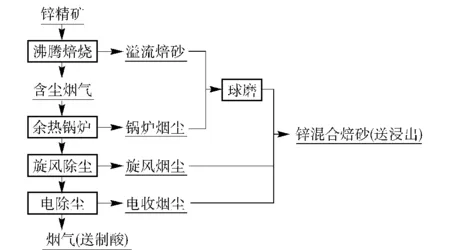

河南豫光锌业有限公司有两套焙烧系统,均采用109 m2的鲁奇式焙烧炉,工艺流程如图1。

图1 锌精矿沸腾焙烧工艺流程图

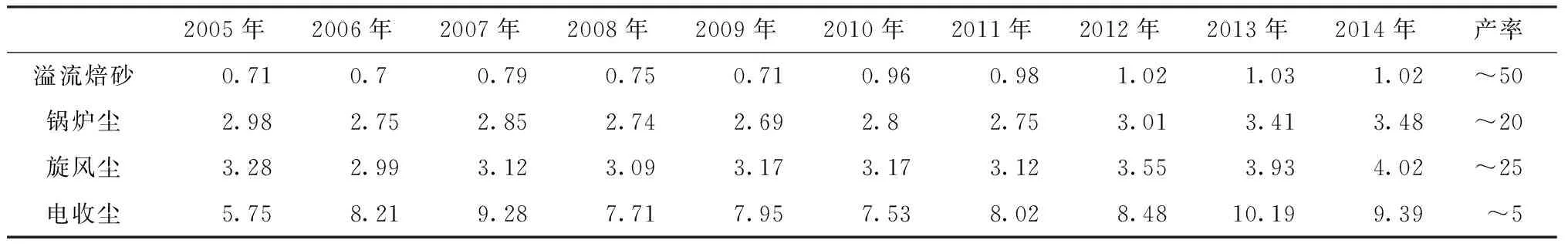

企业近几年混合焙砂中的硫含量见表1,溢流焙砂和烟尘中的可溶硫含量见表2。

表1 2005年至2014年6月混合焙砂中硫含量 %

表2 2005年至2014年6月溢流焙砂和烟尘中可溶硫含量 %

可以看出,2005年以来混合焙砂中(S总)变化不大,不溶硫(S不溶)降低较多,可溶硫(S可溶)逐年升高,其中烟尘中可溶硫含量远高于溢流焙砂中的可溶硫含量。从产率和可溶硫含量看,烟尘中可溶硫含量占混合焙砂可溶硫含量的80%以上,溢流焙砂可溶硫的量与电收尘中可溶硫的量接近,约占总量的近20%,降低烟尘率和合理处理电收尘均有利于降低混合焙砂可溶硫含量。

2.2 可溶硫升高的主要原因

(1)操作风料比大,沸腾层温度偏低。对于已建成的沸腾焙烧炉,其炉床面积和配套的排热装置已固定,而要降低生产成本,提高生产效率,通常通过加大入炉锌精矿量、提高鼓风量来实现。鼓风强度的提高,使烟尘大量增加,混合焙砂可溶硫含量增加;风量的增加也使沸腾层温度偏低。从表1中可以看出, 2010年以来溢流中可溶硫明显升高。

(2)物料来源复杂,搭配困难,烟尘率高。锌精矿的性质不仅对炉况有影响,对焙砂质量也有明显影响。从这些年的生产实践看,进口矿粒度较国内矿粒度小,入炉锌精矿中进口矿比例大时烟尘率升高,混合焙砂的可溶硫就会升高。另一方面,当入炉锌精矿杂质元素含量过高时,会造成炉况不稳,而上铁、钒、锰等杂质元素的催化作用,也加速了烟尘中硫酸盐的生成,从而使焙砂可溶硫升高。

(3)设备老化,冷空气进入烟气系统量增加。2005年投产以来,爆破清灰装置由于设计上的缺陷及长期运行,部分脉冲罐体及管道老化,经常出现腐蚀漏气或堵塞,严重影响清灰效果。再加上系统产能提高,焙烧炉的鼓风量增加,线速度由0.5~0.6 m/s提高至0.7~0.8 m/s,烟气带入收尘系统的烟尘量增加,致使余热锅炉水冷壁、凝渣管屏和对流管束积灰严重,阻力增加。为保证系统正常连续运行,采取了加大系统负压,打开余热锅炉人孔门人工辅助清灰等措施,大量冷空气进入烟气系统,新鲜空气的补入使SO3的生成量增加,进而烟尘含可溶硫升高。

3 降低锌精矿焙砂中可溶硫的措施

3.1 提高焙烧温度降低风料比

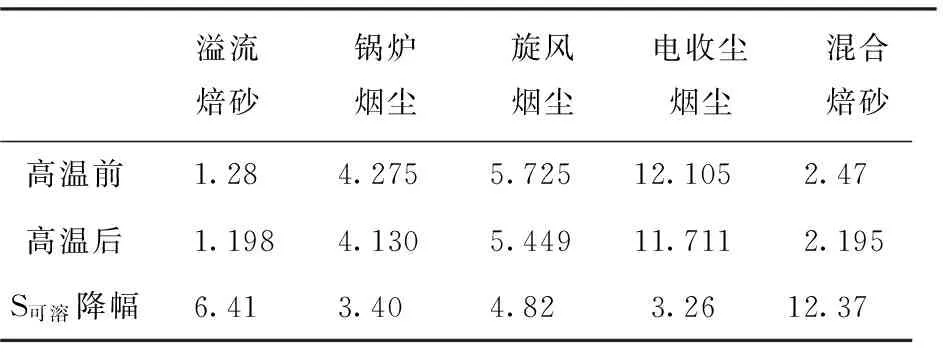

由于原设计为硫酸化焙烧,沸腾层温度在900~950 ℃,一般控制在920~930 ℃。生产中,为降低可溶硫,将沸腾层温度提高到970~980 ℃,投料量增加2 t/h,风料比降至1 600 m3/t以下。为避免工艺参数改变对焙烧系统的影响,采取了如下应对措施:①控制入炉物料成分,避免低熔点物质大量生成;②定期翻吹炉床,防止炉内烧结;③保证流态化冷却器温度≤750 ℃,防止其水套过热变形漏水。提高温度和降低风料比前后混合焙砂、溢流焙砂和烟尘中的可溶硫见表3。

表3 混合焙砂、溢流焙砂和烟尘中的可溶硫 %

由表3可以看出,混合焙砂可溶硫降低幅度最大,溢流焙砂次之,锅炉、旋风、电收尘烟尘可溶硫也有所降低。由此也说明,混合焙砂中的可溶硫不仅与溢流焙砂和烟尘可溶硫含量有关,还受高温焙烧烟尘率的影响。

3.2 强化来料控制和配料管理

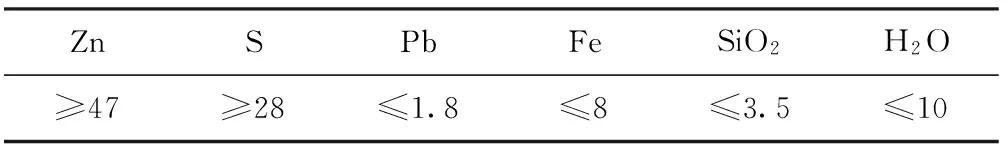

统计2013年至2014年6月异常炉况与正常炉况下混合焙砂中的可溶硫含量发现,炉况异常时混合焙砂中可溶硫含量较正常时高0.12%。炉况异常通常是由入炉物料含Pb、SiO2过高引起的,入炉物料含Pb≥1.8%、SiO2≥3.5%时,炉内物料粘度增大,发生偏析和烧结现象,各点温度及炉料反应差异增大,排料困难,此种情况下焙砂中可溶硫明显升高。为降低原料对炉况及焙砂质量的影响,在锌精矿入厂时,对S、Pb、Fe、SiO2、水分等进行严格控制,并测定来料中的酸溶锌、抽检来料中起催化作用的Mn等元素,来料根据成分细化堆存。通过控制入炉料中进口矿的比例,合理配料、加强兑翻料,使得入炉精矿成分更均匀。在控制可溶硫期间要求入炉物料成分控制范围见表4。

表4 入炉物料主要成分 %

3.3 改进设备减少冷空气进入

2014年下半年对锅炉爆破清灰系统进行了升级改造,并对系统漏风查找,采取了如下改进措施:①改变开炉方法,取消易被腐蚀而漏风的电收尘副烟道,对旋风除尘器的锥体部位进行定期加固,预防因烟气冲刷、腐蚀老化造成的漏风;②将爆破清灰喷嘴由直口型改为斜口型,并增强吹扫风,解决设计缺陷造成爆破清灰喷嘴堵塞的问题;③在锅炉顶部增加爆破清灰装置,并把凝渣管屏和对流管束由固定式改为活动式,避免烟气通道的堵塞。上述措施实施后,爆破清灰故障率大幅降低,清灰效果明显改善,人工清灰频次减少且单次清灰时间缩短,进入系统冷空气的量大大减少,烟尘中的可溶硫明显下降。

如果上述措施仍无法满足湿法系统酸平衡要求,则考虑将电收尘烟灰另行处理或与锌精矿搭配返炉重新焙烧。

4 结束语

通过提高焙烧温度、降低风料比、控制入炉精矿成分、减少烟气系统漏风等,降低了锌精矿焙砂中可溶硫含量。在生产过程中,可根据湿法系统酸锌平衡情况,采取不同的措施实现对可溶硫含量的合理控制。

[1] 北京有色冶金设计研究总院.重有色金属冶炼设计手册: 铅锌铋卷[M].北京:冶金工业出版社,1995.

[2] 李洪桂.冶金原理[M].北京:科学出版社,2005.

[3] 梅光贵.湿法炼锌学[M].长沙:中南大学出版社,2001.

Causes of soluble sulfur rising in zinc concentrate calcine and its control

ZHANG Fu-bing, YIN Rong-hua, JI Chang-lei

By analyzing the formation mechanism of soluble sulfur in the zinc concentrate calcine, this article found out the cause of soluble sulfur rising. After taking the measures of matching zinc concentrate well, adjusting the roasting parameters and optimizing the device layout, the content of soluble sulfur was effectively controlled. As a consequence, the hydrometallurgical system worked stably.

zinc concentrate; roasting; calcine; soluble sulfur; control

张富兵(1976—),男,河南南阳人,主要从事有色金属冶炼技术工作。

2015-05-04

TF813

B

1672-6103(2016)01-0030-03