INBA粒化工艺在铅冶炼中的应用

2016-02-11韩彬彬崔其磊常蕴辉

陈 涛, 韩彬彬, 崔其磊, 常蕴辉

(山东恒邦冶炼股份有限公司, 山东 烟台 264109)

INBA粒化工艺在铅冶炼中的应用

陈 涛, 韩彬彬, 崔其磊, 常蕴辉

(山东恒邦冶炼股份有限公司, 山东 烟台 264109)

近年来INBA粒化技术从炼铁行业引入有色冶炼行业。本文介绍了铅冶炼领域应用INBA粒化和脱水工艺处理还原炉渣与烟化炉渣的工艺流程、工程特点、技术指标,以及生产中出现的问题及相应的解决方法,为有色冶炼行业引入炉渣水淬粒化系统提供借鉴。

铅冶炼; 炉渣; 粒化; 水淬

0 前言

目前,国内大部分铅冶炼企业烟化炉渣仍采用传统的水冲渣粒化方式,烟化炉放出的液态熔渣放入溜槽,在溜槽尾部有高压水将其粒化并冲入沉淀池,再用吊车抓斗等设备将水渣捞出、转运[1]。山东恒邦冶炼股份有限公司于2012年建成的提金尾渣综合利用项目应用了保尔沃特公司的INBA粒化和脱水工艺,该工艺与传统水冲渣粒化工艺相比具有环保、低耗、自动化程度高、操作环境好等优点。

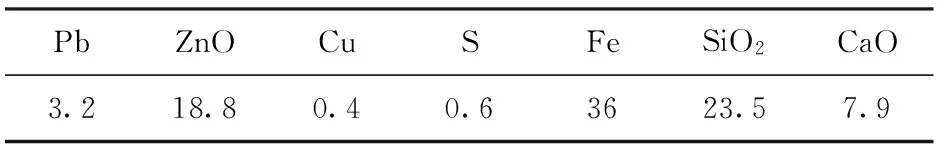

提金尾渣综合利用项目的卧式粉煤底吹还原炉(Φ4 100 mm×18 500 mm)产炉渣约380 t/d,10 m2烟化炉产炉渣约315 t/d,当烟化炉停车检修时,还原炉渣通过溜槽放入粒化塔进行粒化水淬堆存,作为烟化炉的冷料处理。还原炉渣与烟化炉渣成分见表1与表2。

表1 还原炉渣化学成分 %

表2 烟化炉渣化学成分 %

1 INBA粒化和脱水工艺

1.1 工艺流程

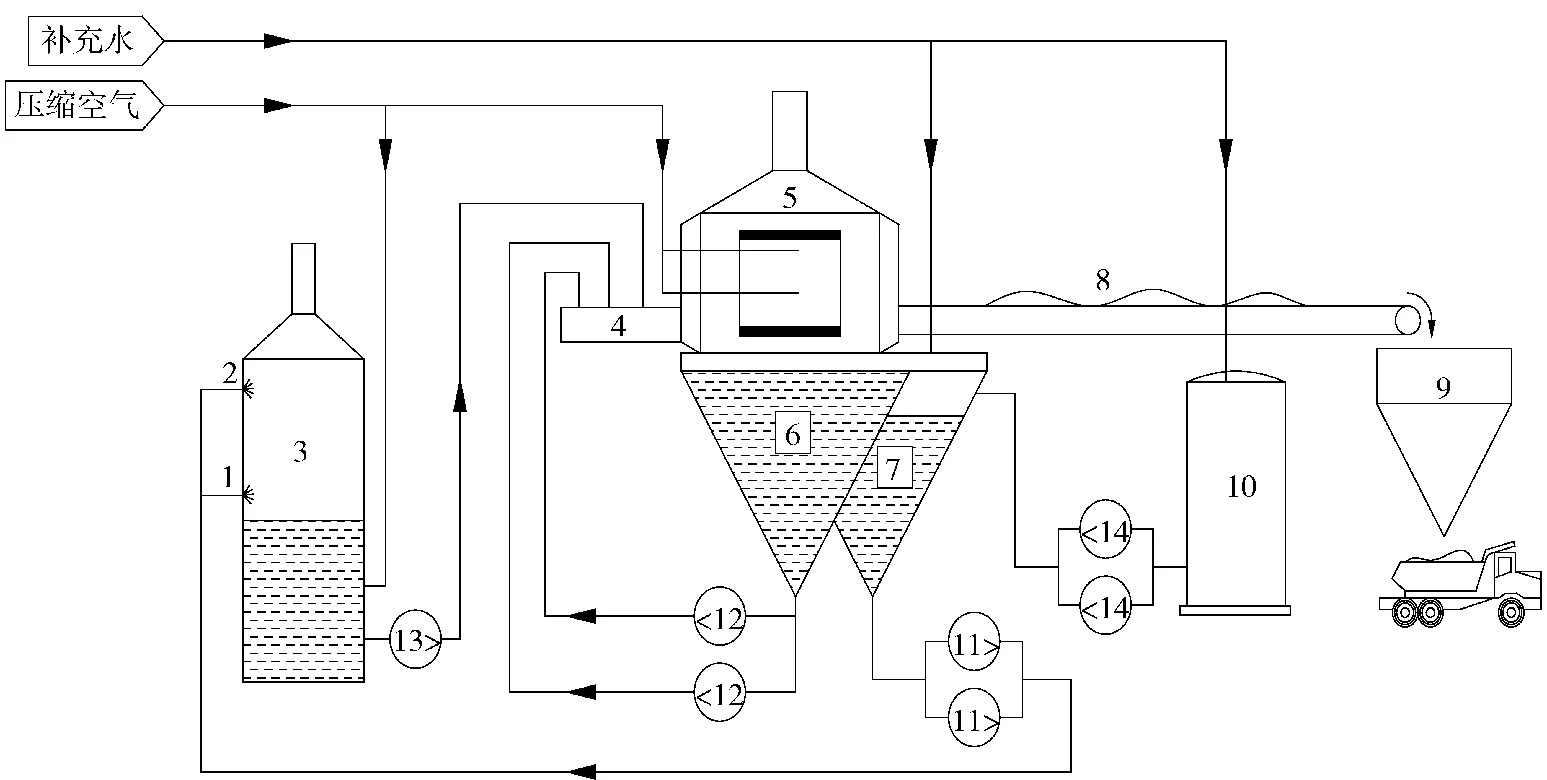

熔融烟化炉渣或还原炉渣通过溜槽流入粒化塔时,被设在溜槽下端的粒化头喷出的高速水流击碎进入粒化塔内,充分热交换后,渣和水透过粒化塔内的格栅经渣浆泵打入脱水转鼓分配器,经分配器进入转鼓脱水,脱水后的炉渣通过移动式胶带运输机进入尾渣仓,再用汽车运至渣堆场待售;转鼓脱去的热水及部分小颗粒炉渣进入热水池沉淀,并经再循环泵打入转鼓分配器再循环,热水沉淀池中的水溢流至澄清池(冷水池)与补充水混合经粒化泵加压后通过粒化头送至粒化塔。工艺流程见图1。

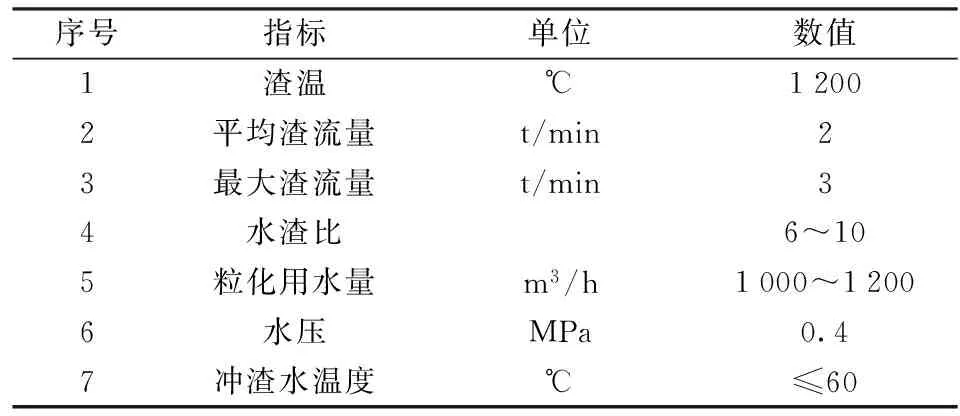

1.2 主要工艺技术指标

INBA炉渣粒化和脱水工艺技术指标见表3。

1.3 主要工艺参数控制

(1)粒化塔用水量。粒化塔用水1 000~1 200 m3/h,水在循环过程中会有消耗,包括:渣粒化过程中水的汽化、成品渣带走的水、循环过程中蒸发和损失的水。烟化炉作业周期为120 min左右,每炉次放渣时间为15~25 min,每炉次粒化系统补充水量为10 m3左右,每天补水量在100 m3以上。

(2)水温。一般情况下冷水池的温度<60 ℃,当烟化炉开始放渣时,控制冷水池的温度<80 ℃,避免水温过高,影响炉渣的粒化效果,增加系统的循环水量与补水量。

(3)水压。冲渣水压是决定水渣堆比重和粒度的主要因素[2],冲渣水压越高,水渣堆比重就越大,水渣粒度越小。

1—烟化炉渣粒化头;2—还原炉渣粒化头;3—粒化塔;4—分配器;5—转鼓;6—热水池;7—冷水池;8—移动式皮带运输机;9—尾渣仓;10—储水罐;11—粒化泵;12—再循环泵;13—渣浆泵;14—补水泵图1 INBA粒化和脱水工艺流程图

(4)粒化水淬炉渣物理性质。水淬还原炉渣粒度:>2 mm的占40%,0.4~2 mm的占55%,其他<0.4 mm;堆比重2.1。水淬烟化炉渣粒度:>2 mm的占15%,0.4~2 mm的占73%,其他<0.4 mm;堆比重1.65。粒化水淬炉渣含水<12%。

表3INBA炉渣粒化和脱水工艺技术指标

序号指标单位数值1渣温℃12002平均渣流量t/min23最大渣流量t/min34水渣比6~105粒化用水量m3/h1000~12006水压MPa0.47冲渣水温度℃≤60

2 主要设备

2.1 粒化塔

粒化塔是炉渣水淬的主要设备,本体上部为圆筒形钢结构,下部为倒锥体钢结构内衬85 mm耐磨铸铁,粒化塔最大外形尺寸为Φ404 mm×14 460 mm,放渣溜槽从侧面伸入粒化塔,溜槽尾部下方安装有粒化头,粒化头是一个不规则方形封闭盒,正面为一块开数个出水口小孔的斜板,水淬用水经粒化头形成数个密集的高压水柱,以一定角度冲击到从放渣溜槽流出后下落的高温炉渣上,炉渣即被水淬粒化。粒化塔出料口上方处设有铸铁格栅,用于过滤较大块炉渣,粒化塔顶部设置30 m烟囱,用于水淬时产生的水蒸汽自然排空。

2.2 转鼓

转鼓是系统的核心设备,转鼓本体是可转动的卧式圆筒,规格为Φ5 000 mm×3 500 mm,筒体轴向周边安装驱动装置、分配器、缓冲箱等部件,分配器将水淬渣浆分布在缓冲箱内,缓冲箱再将其均匀布在转鼓的筛网上。转鼓沿圆周方向设有两层不锈钢金属筛网,较细层网丝在内,起过滤作用;较粗层网丝在外,起支撑作用。转鼓内焊有28块铺设金属滤网的轴向叶片,使水渣随转鼓的旋转在离心力的作用下自然脱水,每旋转180°,水渣即自动落在皮带上。转鼓本体顶部设置25 m烟囱,用于脱水产生的蒸汽自然排空。

3 生产实践

3.1 优化与改进

3.1.1 粒化塔搅拌能力加强

粒化塔格栅上部设计两支固定压缩空气管搅拌,因搅拌能力、范围有限,现增加1根移动式压缩空气管,搅拌效果良好,降低了工人定期清理粒化塔的劳动强度。

3.1.2 转鼓冲洗方法改进

转鼓筛网清洗原设计采用压缩氮气,因本公司自产氮气用户点较多,压力不足0.2 MPa,后改为用补充水冲洗,水冲洗后热水沉淀池的液位难于控制,现改为压缩空气吹扫,效果良好。

3.1.3 转鼓分配箱内衬材料改进

原设计转鼓分配箱内衬耐磨钢板,使用过程中钢板磨损严重,使分配箱出现漏点。改为采用厚度为40 mm大理石板,取代耐磨钢板,延长了分配箱使用寿命,同时降低了生产成本。

3.1.4 皮带增加限位器

原设计移动胶带运输机无限位连锁,在生产过程中经常出现皮带跑偏的现象,现于皮带两侧增加限位器,当皮带跑偏较大,触碰到两侧的限位器时,皮带会自动停止运行,但皮带停止会导致转鼓脱水渣无法排出,发生转鼓被渣压死事故,故放渣时,转鼓皮带设专人巡检,及时调节,避免跑偏过大导致皮带急停或转鼓压死事故。

3.2 存在的问题

(1)INBA粒化和脱水系统的用水全部采用生产回用水,水中氯根含量偏高,造成渣浆泵叶轮、壳体、管路腐蚀磨损严重,转鼓筛网更换频繁。

(2)生产中还原炉渣的粒化效果较差,主要原因是还原炉渣成分复杂、渣性差,其次是放渣溜槽角度大及溜槽过长,渣流速度快,渣量大导致还原炉渣粒化效果差。

4 结语

目前,INBA渣粒化已广泛应用于钢铁行业,工艺成熟可靠[3],设备运行稳定,在铅冶炼及其他有色冶炼行业应用还有待进一步推广。山东恒邦冶炼股份有限公司炉渣INBA粒化工艺合理地利用厂房配置,占地面积小,布局紧凑,自动化程度高,水渣质量好,冲渣水闭路循环无外排,安全度高。此外,生产实践证明,利用该工艺处理铅冶炼炉渣,能彻底解决烟尘,蒸汽对环境的污染,改善车间作业环境,提高自动化水平。

[1] 王兴,吴晓松.烟化炉渣粒化工艺设计分析[J].湖南有色金属,2014,30(1):26-27.

[2] 胡文凯.冲渣水压对水渣的堆比重及粒度的影响[J].钢铁研究,2002,(1):1-2.

[3] 王茂华,汪保平,惠志刚.高炉渣处理方法[J].鞍钢技术,2006,(2):2-4.

Application of INBA granulation process in lead smelting

CHEN Tao, HAN Bin-bin, CUI Qi-lei, CHANG Yun-hui

INBA granulation process is introduced into non-ferrous metals smelting industry from the iron-making industry in recent years. This paper describes technological process, project characteristics, technical indicators, as well as the problems in the production process and corresponding solutions, during the application of the INBA granulation and dehydration process to address reducing slag and fuming slag in the lead smelting industry. At the same time, it could provide references for slag granulation system of non-ferrous metals smelting industry.

lead smelting; slag; granulation; water quenching

陈 涛(1986—),男,黑龙江牡丹江人,硕士研究生,工程师,主要从事有色冶炼设计及生产管理工作。

2015-12-01

TF812

B

1672-6103(2016)05-0011-03