双顶吹炉冶炼烟气制酸工艺应用实践

2016-02-11徐万立陈珑文王世雄

徐万立, 陈珑文, 王世雄

(云南锡业股份有限公司铜业分公司, 云南 个旧 661000)

综合利用与环保

双顶吹炉冶炼烟气制酸工艺应用实践

徐万立, 陈珑文, 王世雄

(云南锡业股份有限公司铜业分公司, 云南 个旧 661000)

云锡铜业分公司是国内第二家采用双顶吹炉炼铜的企业,进入酸厂烟气SO2浓度为7.0%~10.5%,设计硫酸产能440 kt/a,本文介绍了制酸系统运行中存在的问题及解决方法。

双顶吹炉; 烟气制酸; 含氟; 含砷

云南锡业股份有限公司10万t/a铜冶炼项目采用“顶吹熔炼—顶吹吹炼—回转式阳极炉精炼—永久性不锈钢阴极电解精炼”工艺生产阴极铜,冶炼烟气经高效洗涤器稀酸洗涤净化、两转两吸制酸工艺生产硫酸[1-2]。该生产工艺突出的特点是经济、节能、环保、高效,是近年来在国内外新建和改造的铜冶炼厂应用较多的工艺,适合10万t/a左右设计规模的铜冶炼厂。制酸系统于2012年3月与双顶吹炉冶炼系统同步开车,截止目前运行3年,运行平稳。

1 制酸系统工艺概况

1.1 主要技术指标

系统按进入净化工段最大烟气量145 000 m3/h、SO2浓度 7.0%~10.5%设计,净化工段采用一级高效洗涤器+气体冷却塔+二级高效洗涤器洗涤组合塔、两级玻璃钢电除雾器的净化工艺,转化工序采用Ⅲ、Ⅰ——Ⅴ、Ⅳ、Ⅱ可调式转化换热流程,干吸采用三塔两槽的低位高效干吸工艺,净化工序入口烟气成分见表1[3]。

烟气温度300 ℃ ,烟气压力200 Pa ,烟气含尘500 mg/m3,该系统设计硫酸产能为440 kt/a(100%H2SO4计 ) ,主要工艺技术指标如下 :出干燥塔烟气含水<0.1 g/m3、酸雾<0.005 g/m3,一级高效洗涤器循环液悬浮物<2.5 g/l,转化率99.90%,吸收率99.99%,尾气SO2≤400 mg/m3、酸雾≤45 mg/m3。

表1烟气量及成分(电收尘出口)

烟气成分/%SO2SO3O2CO2N2H2O烟气量/m3·h-110.50.0447.2454.79360.46616.524145000

1.2 工艺概况

烟气制酸系统工艺流程见图1。

图1 烟气制酸系统工艺流程简图

1.2.1 净化工序

净化工序两级高效洗涤装置加气体冷却塔进行烟气净化,除尘效率高、操作弹性大。高效洗涤器大开孔喷嘴的一大优点是喷出的液体不发生雾化,因此排气中含有较少使气液难以分离的细小液滴,减轻了电除雾器的负荷。高效洗涤装置操作简单,由于喷嘴孔径较大,系统不会堵塞。系统泡沫接触区的设计使系统通过自身校正气液接触点来适应气体流量的变化,而不需调节其他洗涤变量[3]。

1.2.2 干吸工序

干吸塔均进行了强化设计,提高了塔的操作气速,比常规工艺缩小了塔径,增加了塔的分酸密度,降低了填料高度和塔的高度,节省了设备投资。利用碟形底干吸塔与卧式泵槽相配, 塔底出酸由泵槽封头底部进入槽中,正常生产时塔底不存酸,事故停车时可相应利用塔底贮存部分酸,这样可使泵槽容量减小,同时可降低设备配置高度。对干吸串酸进行了简化,串酸自控系统比传统流程减少了两个回路[4]。

1.2.3 转化工序

由于第一触媒层出口烟气温度超过610 ℃,故转化器第一层采用不锈钢材质制造。其它各层采用普通碳钢制造。各触媒层的配置由下往上排列顺序 分别为Ⅴ、Ⅳ、Ⅲ、Ⅱ、Ⅰ,为更好地适应热应力可能引起的变形,在转化工段设置了不锈钢波纹补偿器、弹簧支座等。一次转化后的SO3烟气在Ⅲ 热交换器前设置热管锅炉,回收转化系统的余热[4]。

2 实际运行中存在的问题及解决方法

2.1 控制难度大

由于顶吹熔炼炉和顶吹吹炼炉可分开独立作业,即可能发生单台顶吹炉单独作业的情况,顶吹熔炼炉和顶吹吹炼炉烟气中需要处理的SO2量分别占67%与33%,风量在65 000~145 000 m3/h之间变化,SO2浓度在7.0%~10.5%之间波动,造成转化系统温度变化大,调控难,干吸系统酸温波动大,尾气排放不稳定等一系列问题。

2.2 第五段触媒反应温度低

当只有顶吹吹炼炉作业时,硫酸系统不能维持自热平衡,特别是第五段触媒基本达不到起燃温度,反应停止。

针对此问题,采取在转化Ⅳ换热器增加旁路管,提高进入五层烟气温度等一系列措施后,五层温度上升,尾气排放SO2含量下降,转化率得到提高。

2.3 烟囱冒白烟

运行期间硫酸车间烟囱尾气出现冒白烟的情况,经过对比控制参数,发现是由于二吸塔上酸酸温不足引起的。

针对此问题,在串酸管上新增酸温调节旁路,提高二吸塔上酸酸温,精心控制酸温,避免温度波动,尾气排放冒白烟情况得到了明显的改善。同时在脱硫后添加了单组电除雾器。这些措施实施后,烟囱冒白烟情况得到了解决,目前装置运行效果理想[5]。

2.4 烟气含氟高设备腐蚀严重

试车期间处理的矿中含氟较高,净化排除污酸中氟含量达10 g/L,净化工序未专门设置除氟设施,带来电除雾极线腐蚀断裂,高效洗涤循环管腐蚀泄露,干燥塔、吸收塔砖体和填料腐蚀损坏,填料层高度下降、吸收塔捕沫器腐蚀损坏、酸循环管道腐蚀等一系列问题;同时氟被带到转化造成触媒氟中毒,破坏触媒骨架,从而造成触媒粉化板结,触媒活性下降,触媒层阻力上升,同时造成转化工段换热器阻塞和腐蚀。

为此,在净化工段加入水玻璃降低循环酸中HF饱和度,同时加大排水量,以降低烟气中的氟含量。

2.5 钠碱法脱硫导致废水含盐高

尾气脱硫采用钠碱法工艺,烟气与吸收剂NaOH溶液逆流接触,其中SO2被溶液吸收,生成 NaHSO3和Na2SO3。为保持脱硫效率,降低脱硫塔液位,排出部分脱硫循环液至废酸处理工段。目前采用此工艺生成的硫酸钠、亚硫酸钠无法利用,亚硫酸钠最终进入污水处理系统增加了污水中Na+量,造成全厂回用水含盐过高,回用点管道堵塞、腐蚀等情况,因此寻找更合理的尾气处理方法以及提高转化率是下一步将进行的工作。

2.6 废酸含砷高水处理难度大

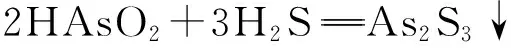

设计采用的是Na2S 法处理工艺,Na2S 溶液经硫化钠添加泵从硫化氢反应槽的底部送入,通过控制反应槽出口溶液的ORP值,使大部分Cu、As等重金属离子和Na2S反应生成CuS、As2S3等沉淀,主要的化学反应如下:

(1)

(2)

(3)

(4)

生产使用ORP值控制处理废酸后溶液中的砷浓度,处理后滤液送至污水处理,投产一段时间后,ORP值虽在正常范围下,但处理后的硫化滤液含砷很高,分析发现云南周边矿源以及自产矿含砷都比较高,硫酸净化排出的废酸中含砷最高达18 g/L,远远超出设计指标8.29 g/L。含砷过高导致处理过程中硫化砷渣不易沉降,滤液难分离,造成ORP电位仪测量不准确。同时渣量过高,配套的立式压滤机处理能力不足,直接影响火法生产,限制了顶吹熔炼炉的投料量。

针对此问题,新增加一套废酸处理装置,采用硫化钠滴定方法检测、ORP值检测控制溶液的pH值;增加两台160 m2卧式压滤机提高压滤能力。

3 结束语

双顶吹烟气制酸系统投入运行以来,达到了预期目标,硫酸品质达到工业硫酸一等品标准。制酸系统经整改后达到了平稳运行的要求,烟囱冒白烟现象不再出现,砷处理过程中出现的问题得到了解决,转化第五段温升明显,转化率得到有效提高,脱氟还有待进一步完善,还需要解决废酸排放量增加和污水零排放之间的矛盾。

[1] 兰旭.顶吹熔炼技术在云锡的应用与发展[J].中国有色冶金,2014,(4):7-9.

[2] 兰旭,蔡兵.云锡双顶吹铜冶炼工艺技术的应用[J].有色冶金设计与研究.2014,35(3):21-23.

[3] 汪满清 奥斯麦特铜冶炼炉烟气制酸生产实践[J]. 硫磷设计与粉体工程,2009,(5):38-40.

[4] 姜元顺, 张均杰. 铜冶炼烟气制酸尾气烟囱冒白烟的常见原因及分析[J]. 硫酸工业, 2003,( 3 ) : 44-46.

Practice of acid-making with double top-blown furnace offgas

XU Wan-li, CHEN Long-wen, WANG Shi-xiong

Copper branch of Yunnan tin limited company is the second enterprises which using the double top-blown furnace smelting. The SO2concentration in offgas to the acid plant is 7.0%-10.5%, and the design capacity of the sulfuric acid is 440 kt/a. The paper describes the existing problems in acid-making system during operation and solutions to address them.

double top-blown furnace; acid-making with offgas; fluoride content; arsenic content

徐万立(1979—),男,化工高级工程师,主要从事化工及环保管理工作。

2015-12-25

TQ111.1; TF811

B

1672-6103(2016)02-0049-03