提高铜炉渣选矿回收率的研究

2016-02-11许志安朱文宇李建波

许志安, 杨 华, 朱文宇, 李建波

(云南锡业股份有限公司铜业分公司, 云南 个旧市 661000)

提高铜炉渣选矿回收率的研究

许志安, 杨 华, 朱文宇, 李建波

(云南锡业股份有限公司铜业分公司, 云南 个旧市 661000)

通过对铜炉渣缓冷制度研究、选矿浓度、磨矿粒度、药剂及pH对选矿直收率的影响试验,结果表明:最佳换冷制度为炉渣缓冷时间为72 h,入选矿浆的浓度40%~45%,粒度控制在-320目占80%~85%,矿浆选别酸碱度为pH为7~9时,药剂添加量Z200捕收剂54 g/t,2#松醇油38 g/t,最终铜炉渣选矿铜直收率由设计的42.32%提高到65%以上。

铜炉渣; 渣选矿; 直收率; 渣缓冷; 浮选药剂; 磨矿浓度和粒度

0 背景

铜是我国国民经济建设中的重要原材料,以其优越的性能而被广泛应用于电子电气、机械制造、通讯、建筑等领域。随着国民经济对铜材料需求的增加,我国铜冶炼行业得到了长足发展,产量逐年增加。冶炼过程产出了大量炉渣,每年产出~400余万t铜炉渣,至今已累计堆存铜炉渣~5 000多万t,其中含有大量有价金属及其他稀贵、稀散金属,如果不对其加以回收的话,将造成资源浪费[1-5]。目前世界上铜炉渣处理的方法主要有炭热法、烟化法、电炉贫化法、选矿法等[6-8]。然而,在所有铜炉渣处理方法中,唯有选矿法简便而成本低廉,因此得到了广泛的应用。本文就云南锡业股份有限公司铜业分公司10万t铜/年项目开展的铜炉渣选矿试验研究进行总结,为今后其他铜炉渣选矿提供技术参考。

1 工艺概况

炉渣经过缓冷、水冷过程后,再经过移动液压碎石破碎,将炉渣粒度破碎至500 mm以下,经振动给料机、皮带运输机至颚式破碎机,矿粒破碎至200 mm以下,进入原矿仓。细碎的物料经皮带运输机送至半自磨机中磨碎,磨碎产品经半自磨出口圆筒筛筛分。筛上物料经皮带运输返回半自磨机,筛下物料和球磨机排矿合并用渣浆泵扬送至一段分级旋流器进行预先分级,其溢流通过渣浆泵扬送至二段旋流器进行控制分级,两段旋流器的沉砂和浮选中矿(扫选精矿和精选一的尾矿)均返回球磨机构成闭路磨矿。二段旋流器的溢流为合格矿浆进入浮选作业系统,进行二次粗选、二次精选、一次扫选后分出铜精矿和浮选尾矿,浮选铜精矿经渣浆泵输送至精矿浓密机,再经陶瓷过滤机进行脱水作业,脱水后的铜精矿送奥斯麦特熔炼炉冶炼;浮选尾矿经渣浆泵输送至尾矿浓密机,经陶瓷过滤机进行脱水作业,脱水后的尾矿直接外售。

本试验对渣选矿工艺进行研究、优化和技改,以提高渣选矿金属回收率,减少有价金属在流程中的损失。在渣含铜0.75%时,铜金属回收率由42.32%提高到65%。

2 炉渣铜的物相分析

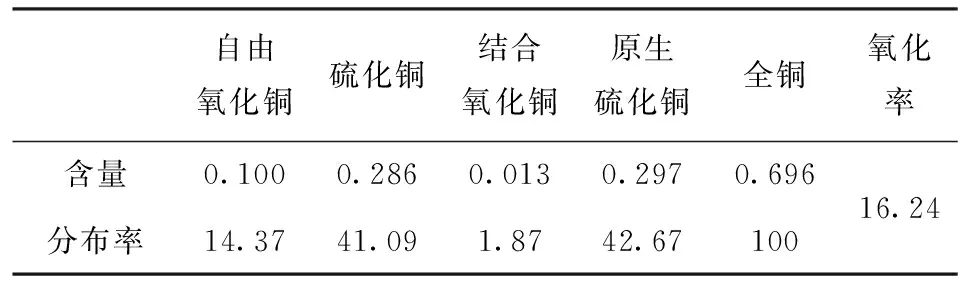

原料为熔炼沉降电炉炉渣,铜物相分析见表1。

表1 炉渣中铜的物相分析 %

从表1中可以看出,炉渣中的铜主要是以化合物的形式存在,分别是原生硫化铜、硫化铜、自由氧化铜和结合氧化铜,其中原生硫化铜的含量仅占42.67%,氧化率为16.24%,可选性不是很好。

3 试验结果与讨论

通过生产试验,研究、技改、优化炉渣缓冷制度、入选矿浆浓度、粒度、浮选药剂制度等工艺参数,在试验过程中不断总结经验,最终使渣选矿铜回收率得以提高。

3.1 缓冷制度对铜选矿直收率的影响

炉渣的选别回收效果关键取决于炉渣冷却过程中矿物颗粒聚集的大小,而炉渣中晶粒的大小与炉渣的冷却速度有着密切的关系,缓冷过程中,炉渣熔体的初析微晶可通过溶解、沉淀,长成结晶,同时有用矿物聚集并长大成相对集中的独立相。

根据工艺矿物学原理和热力学定律,结合实际生产经验,总结炉渣缓冷工艺对后续选别过程的影响,通过对喷淋水质、冷却速度、缓冷时间等条件摸索,确定最佳工艺参数。

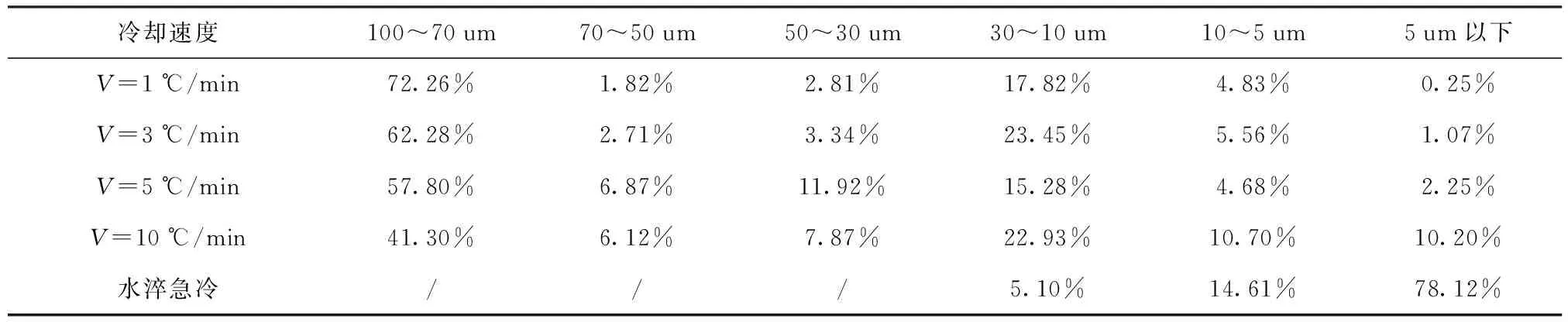

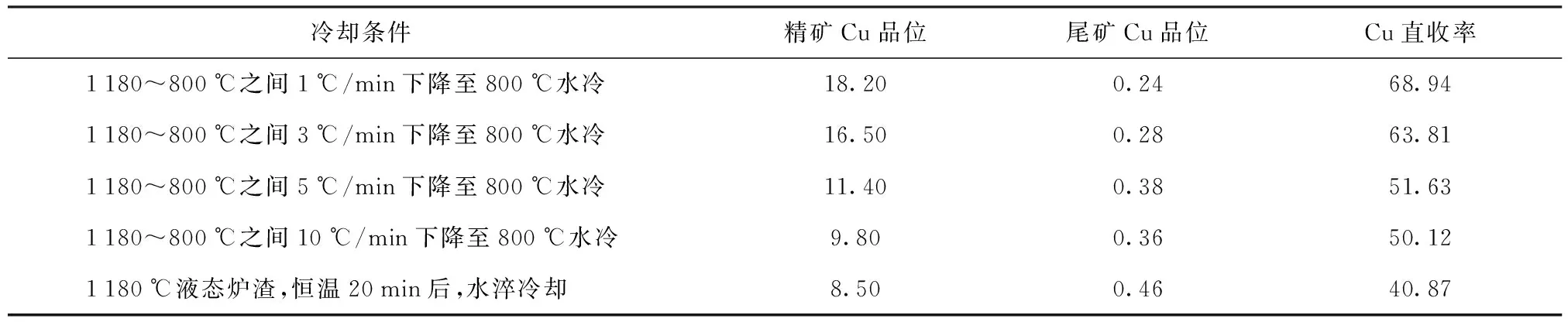

炉渣的相变温度大致在800~1 180 ℃之间,因此,在此区间的冷却速度要严格控制,以保证结晶体的发育长大。炉渣一经排出,温度逐渐下降,最终由液相变为固相,与此同时铜粒子不断聚集,发育长大,然后终止发育,因此寻找铜粒子不再明显长大的温度值尤为重要。在不同冷却速度下试验,试验结果见表2、表3。

表2不同的冷却速度下炉渣铜相晶粒的粒度分布情况

冷却速度100~70um70~50um50~30um30~10um10~5um5um以下V=1℃/min72.26%1.82%2.81%17.82%4.83%0.25%V=3℃/min62.28%2.71%3.34%23.45%5.56%1.07%V=5℃/min57.80%6.87%11.92%15.28%4.68%2.25%V=10℃/min41.30%6.12%7.87%22.93%10.70%10.20%水淬急冷///5.10%14.61%78.12%

表3 不同冷却速度的炉渣浮选试验的结果 %

从表2和表3中可以看出,炉渣冷却速度影响其可选性,在相变范围内以1~2 ℃/min的冷却速度为宜,此时铜相晶粒的结晶粒度达到了最佳值,有利于选别回收,在缓冷终点800 ℃以下,铜粒子的生长发育已停止,此时炉渣可喷冷却水快速冷却而不影响铜结晶粒度。

将2组患者临床各项数据均输入SPSS 21.0软件中,2组患者并发症发生情况以率(%)的形式表示,行X2检验,2组患者生活质量以及身体功能评分均以(均数±标准差)的形式表示,予以t检验,组间对比统计学意义存在(P<0.05)。

3.2 缓冷时间

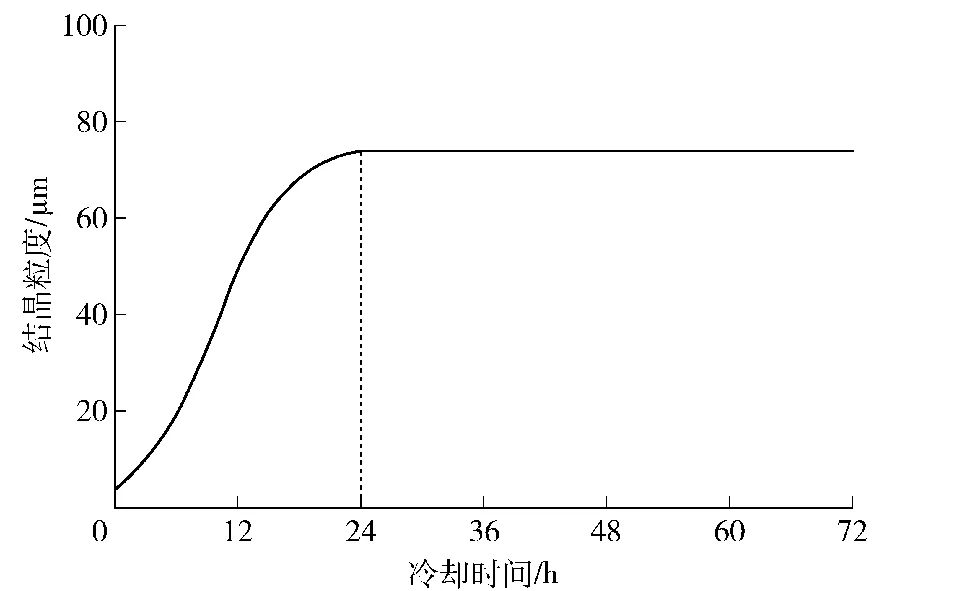

炉渣矿物的结晶是个复杂的物理化学和相变的过程,需要较长的时间,如果缓冷时间不足,将会因强行翻包使未结晶矿物强制结晶,降低目的矿物的嵌布粒度,影响铜金属回收。根据上述表2、表3得出的结论,并结合实际生产情况,找到铜晶粒结晶终点时间,之后冷却时间主要以翻包安全为主,避免出现红包和翻包放炮,即进行了冷却时间与炉渣结晶粒度及翻包温度的试验,试验结果见图1、表4。

图1 冷却时间与铜晶粒结晶粒度的关系

表4 冷却时间调查表

从图1,表4可以看出,炉渣缓冷24 h后,铜晶粒结晶粒度停止发育,之后通过水冷48 h,包体温度低于55 ℃,是炉渣结晶到安全倒渣的整个时间过程,这也是后序的选别指标能得到保证的根本。

3.3 不同浓度、粒度对铜炉渣选矿回收率的影响

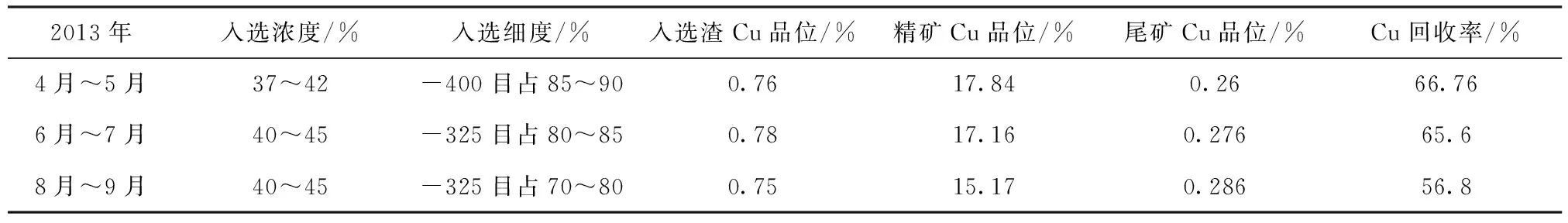

浮选时不但要求矿物充分单体解离,而且要求有适宜的入选浓度和粒度。矿粒太粗或是太细都会给选别带来困难,影响选别质量和金属的回收。因此,项目组把入选浓度和粒度分为三组进行选别对比试验,试验结果如表5所示。

表5不同浓度、粒度下的选别指标

2013年入选浓度/%入选细度/%入选渣Cu品位/%精矿Cu品位/%尾矿Cu品位/%Cu回收率/%4月~5月37~42-400目占85~900.7617.840.2666.766月~7月40~45-325目占80~850.7817.160.27665.68月~9月40~45-325目占70~800.7515.170.28656.8

从表5可以看出,入选粒度过粗不利于浮选作业,造成铜选别回收率低,把入选浓度控制在40%~45%,粒度控制在-320目占80%~85%和设计的入选浓度控制在37%~42%,粒度控制在-400目占85~90%时都能达到本项目要求的经济指标,但考虑到磨矿经济性和脱水效果,确定选用浓度在40%~45%,粒度在-320目占80%~85%为浮选的入选浓度和粒度值,铜炉渣选矿回收率提高到65.6%。

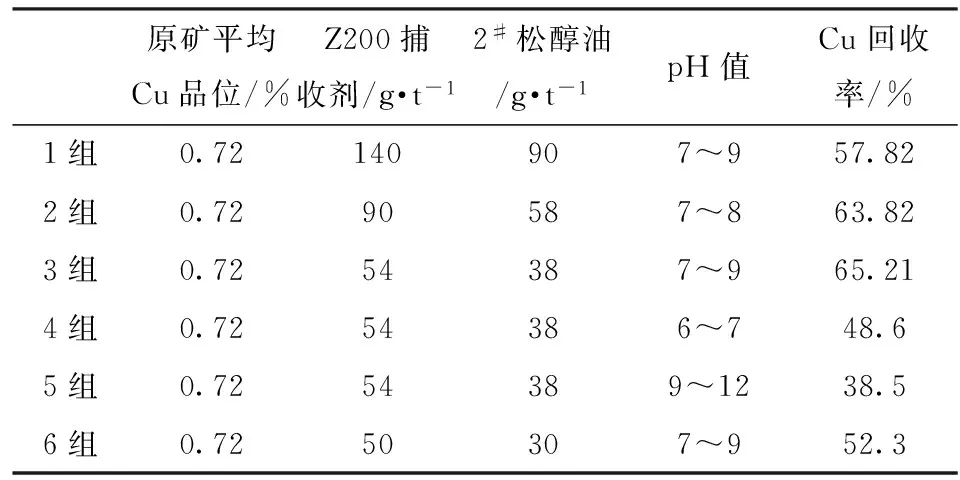

3.4 浮选药剂及pH对铜炉渣选矿回收率的影响

药剂用量原则是根据原矿铜品位的高低而进行调节,药剂添加过多或是过少,都可能造成整个工艺过程不稳定,导致产品质量及回收率降低。

表6不同用药量的选别指标

原矿平均Cu品位/%Z200捕收剂/g·t-12#松醇油/g·t-1pH值Cu回收率/%1组0.72140907~957.822组0.7290587~863.823组0.7254387~965.214组0.7254386~748.65组0.7254389~1238.56组0.7250307~952.3

注:入选浓度40%~45%粒度-320目占80%~85%

从表6中可以看出,整个选别过程需在pH7~9的弱碱性环境下进行,以第3组添加量最为适宜,确定药制度为Z200:54 g/t,2#松醇油:38 g/t,两种药剂的加入量均低于设计值,分别减少了61%和58%,实现了铜直收率由设计值的42.32%提高到65.21%。该药剂制度重点保证了一段浮选药剂的用量,强化了对粗粒级和中粒级矿物的捕收,从而实现早收多收。

4 结论

(1)最佳缓冷制度为炉渣缓冷时间72 h,分别为24 h自然冷却加48 h水冷,对提高铜炉渣选矿回收率提供有利条件;

(2)入选矿浆浓度40%~45%,粒度控制在-320目占80%~85%;

(3)矿浆选别酸碱度为pH在7~9 h,药剂添加量Z200捕收剂54 g/t,2#松醇油38 g/t,最终将铜炉渣选矿铜回收率由设计的42.32%提高到65%以上,实现了铜炉渣回收率的提高。

[1] 刘小舟.我国重要有色金属资源—铜矿的现状及展望[J].西北地质,2007,40( 1) :83 -87.

[2] 徐其红,鲁军,孙忠梅等. 某铜冶炼渣选矿工艺优化试验研究[J].矿冶工程,2014,34(5):70-73.

[3] 王少青,卢荣富.炉渣选矿在我国的发展与应用[J].有色矿山,1993( 3) :42-46.

[4] 雷贵春.浅论铜渣选矿及综合利用[J].矿产综合利用,1996,(5) :17-20.

[5] 穆晓辉,贾立安,张学滨.白银炉铜冶炼渣选矿实践[J].有色冶金设计与研究,2014,35(6):28-31.

[6] 杨威,刘有才,符剑刚等.某高结合率氧化铜渣的浮选试验研究[J].矿冶工程,2011,(3) :51-54.

[7] 雷存友,吴彩斌,余浔. 铜冶炼炉渣综合利用技术的研究与探讨[J].有色冶金设计与研究,2014,35(1):1-4.

[8] 江明丽,李长荣.炼铜炉渣的贫化及资源化利用[J]. 中国有色冶金,2009,(3):57-60.

科学家制成高效率钙钛矿电池

由日本、中国和瑞士研究人员组成的一个科研小组最近在美国《科学》杂志上报告说,他们借助薄膜掺杂技术,制造出一种面积为1 cm2的钙钛矿太阳能电池,其公证效率为15%,是当前国际公证的钙钛矿电池最高效率。

与传统的晶体硅太阳能电池相比,钙钛矿太阳能电池成本较低,更容易生产,而且近年来其光电转换效率获得较大提升,所以是目前最有可能实现低成本产业化以替代化石能源的太阳能电池。美国《科学》杂志甚至把它评为2013年的十大科学突破之一。

尽管钙钛矿太阳能电池发展迅速,但存在难以在较大面积的基底上沉积超薄薄膜而不产生孔洞等缺陷,很难大面积制备。此前报道的高效率结果大多是基于面积为0.1 cm2的电池器件。而在光伏领域,标准的太阳能电池效率测定需要电池面积至少在1 cm2以上。

在新研究中,日本物质材料研究机构、上海交通大学、华中科技大学与瑞士苏黎世联邦理工大学等机构的研究人员借助常见的半导体工艺掺杂技术,给钙钛矿电池的无机界面层氧化镍薄膜重掺杂锂与镁,将其导电性提高了10倍左右。

由于导电性提高,可以增加重掺杂氧化镍薄膜厚度而不减损电池效率,从而大大降低了该薄膜的孔洞密度等缺陷,最终制备出面积为1 cm2的高效率钙钛矿太阳能电池。

研究人员还在日本标准光伏测量实验室对他们制备的钙钛矿太阳能电池进行了效率公证,公证效率为15%,被收录于2015年第46期《太阳能电池效率表》。

薄膜太阳能电池可分为三代:第一代为非晶硅薄膜电池,最高效率为13.6%;第二代为无机化合物薄膜太阳能电池,如铜铟镓硒电池效率达到21.7%;第三代电池仍处于研发阶段,包括染料敏化太阳能电池(效率达11.9%)、有机薄膜太阳能电池(效率达11.5%)和钙钛矿太阳能电池等。

Study on improving copper recovery by copper slag concentration

XU Zhi-an, YANG Hua, ZHU Wen-yu, LI Jian-bo

Through the study on the copper slag in slow cooling system and tests the effects of concentration in processing, mesh-of-grinding, reagent and pH value on the recovery , the results showed that the optimum cooling system should be 72 hours for slag slow cooling time, 40%~45% slurry concentration for processing, particle size controlled at 80%~85%-320 mesh, slurry pH value at 7~9, reagent addition Z200 collector 54 g/t, and 2#pinitol oil 38 g/t, under upper condition the eventually copper recovery could be increased from designed 42.32% to 65% above during slag concentration.

copper slag; slag concentration; recovery; sag slow cooling; flotation reagents; grinding concentration and mesh-of grinding

许志安(1965—)男,云南个旧人,高级工程师,主要从事选矿技术管理工作。

2015-12-25

TF811; TD952

B

1672-6103(2016)02-0055-04