论述用红土镍矿中的镁生产活性氧化镁(一)

2016-02-11伍耀明

伍耀明

(广西冶金研究院,广西 南宁530023)

论述用红土镍矿中的镁生产活性氧化镁(一)

伍耀明

(广西冶金研究院,广西 南宁530023)

论述红土镍矿的浸出,除铁,回收镁、铁,制取活性氧化镁、硫酸、铁红,自给硫酸与中和剂的工艺过程;分析主产品生产硫酸镍钴等无机盐的优越性。

红土镍矿; 活性氧化镁; 硫酸镍<[中图分类号] TF815; TF822 [文献标志码] B class="emphasis_bold">[中图分类号] TF815; TF822 [文献标志码] B [文章编号] 1672-6103(2016)01-0050-06[中图分类号] TF815; TF822 [文献标志码] B

本文论述一种硫酸常压强化浸出工艺,镍的浸出率达到99.8%。重点介绍硫磺还原热分解无水硫酸镁生产活性氧化镁各环节的注意事项和解决措施,使红土镍矿中镍以外的高含量镁、铁以及低含量的钴、铜、锰、铬、锌、铝,都可以无原料成本,无粗加工费用的回收。浸出渣是高硅渣,容易按常规工艺生产白炭黑,从而实现红土镍矿资源全回收,最终达到无环境污染的目的。

1 红土镍矿的浸出

1.1 红土镍矿的两种常压浸出工艺

由于红土镍矿含硅高,一般的浸出工艺很难过滤。2009年4月公布了适当提高浸出酸度和温度的湿法冶炼工艺[1],既解决了难过滤的问题,也为红土镍矿资源全回收提出了方向。

为了进一步提高浸出率,2013年4月又公布了硫酸常压强化浸出新工艺[2]。该工艺的原始产生过程是:广西锰矿含钴镍,早期在浸出液除铁后加入福美纳净化除钴镍,所得锰钴渣难以处理,后来加入高浓度硫酸在高温下浸出锰钴渣时,发现一层由硫酸钴、硫酸锰等组成的红色沉淀物,于是就开发了硫酸常压强化浸出新工艺,使已经从锰矿中浸取出来的钴镍几乎全部得到回收。

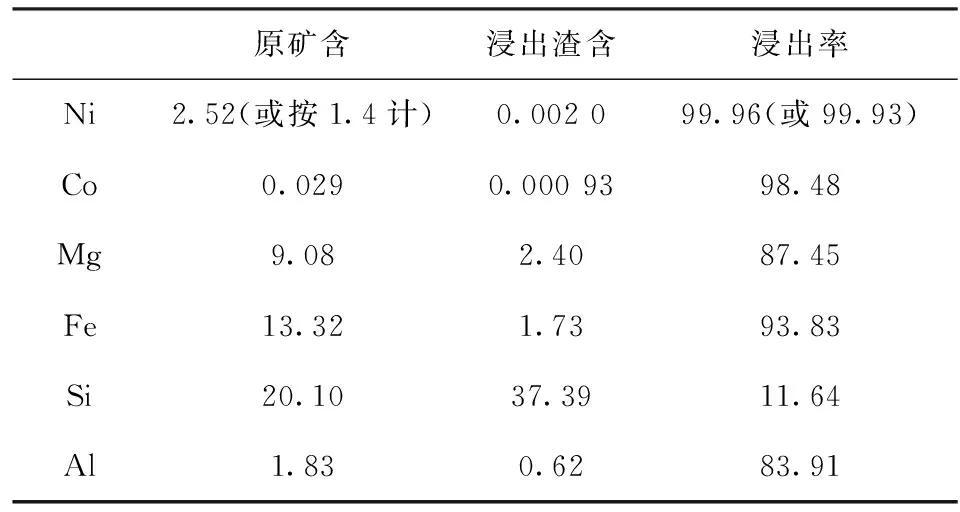

取某单位红土镍矿,已知含Ni 1.4%,磨细到-100目,进行硫酸常压强化浸出,试验结果如表1。

表1 第一次随意取样试验

为了进一步考察,随意取与表1相同矿样磨细至-100目,第一份取400 g,按液固比4.5∶1,硫酸浓度~70%H2SO4,在160 ℃恒温浸出30 min,浸出干渣量190 g,各元素浸出率结果如表2。

第二份取407 g与表2相同的矿样,按液固比4.5∶1, ~70%H2SO4在160 ℃恒温浸出30 min,浸出干渣量207 g,各元素浸出率结果如表3。

表2 第一份原料与浸出渣中各元素的含量以及浸出率结果 %

表3 第二份原料与浸出渣中各元素的含量以及浸出率结果 %

表2、表3的红土镍矿中镍含量达到2.52%,是任意抓着几大块矿破碎磨细的分析结果,但对按渣计的镍浸出率指标基本没有影响,不过原料含钴低,对计算钴浸出率的影响较大。

由表1、2、3的试验结果说明:采用高浓度(60~70%)硫酸、高温度(150~160 ℃——温度与硫酸浓度相关联)、大液固比(4.5~8.5)∶1,恒温浸出红土镍矿30 min,浸出渣率都在50%±,分析4个浸出试验的结果,可以达到镍浸出率(按渣计)99.9%~99.8%,钴浸出率98.5%~96.4%。

从表1的试验1看,由于试验做得不充分,也可能在较短时间,较低温度下就会达到这样高的镍浸出率。考虑70%H2SO4在高温下是腐蚀性最强的硫酸,所以确定70%H2SO4浓度和160 ℃温度进行浸出,在这个条件下不仅浸出红土镍矿的效果很好,还可以溶解很多可溶而难容的金属物料。

由于硫酸根的同离子效应,大部分被硫酸溶解的金属生成硫酸盐结晶析出在浸出渣中,而浸出母液返回继续用于浸矿。本工艺突破了高压浸出的指标,而硫酸的消耗基本上是理论量,而且后续工艺再生硫酸返回浸矿。浸出渣首先用少量水压洗,洗出夹带的硫酸合并入浸出母液,再次调浆洗涤浸出渣,溶解全部结晶物。过滤以后的溶液待下一步净化除杂。

1.2 目前最大的常压强化浸出槽

为实现更大规模生产的需要,2014年8月研发出适应常压强化浸出工艺的圆筒体卧式浸出槽[3],内衬聚四氟乙烯,由多个搅拌混合室采用法兰连接,各个反应室用矩形隔板分开,隔板两端焊接有按顺时针偏转60~80°的导料斜板。如果所有搅拌室的搅拌桨都按顺时针方向转,那么多个搅拌混合室的矿浆都可以从槽头流到槽尾,然后又槽尾流到槽头,如同一个特大的搅拌混合槽。根据国内衬聚四氟乙烯塔节的最大直径6 m,衬氟厚度可达6 mm,设计每个搅拌混合室为φ6 m×5 m,衬氟厚度5 mm,暂定10室加辅助段,按90%计算总有效容积1 415 m3,按每100 m3容积装矿20 t,单台间断作业时每次装矿(1 415÷100×20)=283 t,按加料升温、恒温浸出、降温冷却、放料过滤等时间各30 min,按两小时浸出一槽,每天可以浸出(24÷2)=12槽,浸出红土镍矿(283×12)=3 396 t。

由于是平直形搅拌桨,搅拌轴与减速机出轴采用法兰连接,则搅拌机具有正转和反转的功能,所以除了可以全部按顺时针方向转之外,还可以使相邻两个反应室的搅拌桨成相反方向转动,矿浆会靠自身的推动力从槽头流到槽尾,再也不能回头。从槽头流到槽尾所用时间就是浸出所需的恒温时间,因此可以采用3台浸出槽连续作业,第一台加料和升温,第二台恒温浸出,第三台降温到85 ℃±,溢流进入具有多个出口的中间贮槽,采用多台压滤机连续过滤。对于第二台每30 min浸出一槽,每天可以浸出(24÷0.5)48槽,则浸出红土镍矿(283×48)=13 584 t,每台浸出槽的日处理能力(13 584÷3)=4 528 t,是单台间断作业日处理能力的(4 528÷3 336)=1.357倍。

聚四氟乙烯耐腐耐磨耐高温,在260 ℃下可以长时间使用,完全满足红土镍矿常压强化浸出的工艺条件,也能用于处理任何类型的红土镍矿,对于易溶矿物,不一定需要恒温浸出30 min,对于难溶矿物适当延长浸出时间也就可以了。由于热分解无水硫酸镁产生纯净的SO2烟气,必须制硫酸返回用于浸矿,一定要有大型的硫酸贮槽。浸出槽的容积虽然很大,但是结束浸出作业时,可以将矿浆全部放完。平时的浸出操作比高压釜更安全,因为它没有高风险的闪蒸作业。浸出母液贮槽是连续装入和连续排出的,容积不需要与浸出槽一样大。在结束作业时,浸出母液也可以处理完,只要制造一个较小型的浸出槽,加入纯粹的浸出母液,不加新硫酸,保持正常的液固比和浸出温度,可以达到正常加入新硫酸的浸出效果,直到将浸出母液处理完,所以没有高浓度的浸出母液长期贮存而发生渗漏的危险。

搅拌机构和换热装置,既有刚性的固定连接,也有灵活机动的拆修功能。浸出槽的矿浆全部放完了以后可以清洗干净,进入槽内检查槽体的状况,发现薄弱环节,可以喷补聚四氟乙烯,所以浸出槽的使用寿命可以比较长,可能会超过一般湿法冶炼厂的设备使用寿命。

强化浸出槽的总体结构如图1。

A1—槽头椭圆形封头;A2—槽头加料口接管(N个);A3—槽体连接法兰;A4—固定支架的接管法兰;A5—搅拌机构密封法兰盖;A6—换热管出口连接机构;A7—搅拌机;A8—安装了吊挂构件的弧形盖板;A9—安装换热管的接管法兰;A10—列管式换热管;A11—搅拌混合室隔板;A12—上层换热盘管;A13—中层换热盘管;A14—槽尾半球形风头;A15—排气口接管;A16—垂直向上排气管;A17—排气三通;A18—三通顶端盲板;A19—强力牛角扇(当采用硫酸加硝酸浸出时,此扇可以消泡);A20—附加段筒体;A21—溢流接管(阀门口径有限,可以安装多个);A22—衬聚四氟乙烯蝶阀;A23—槽尾溢流弯管;A24—槽尾出口蝶阀;A25—下层换热盘管;A26—槽底衬氟轴承;A27—槽底衬氟轴承座;A28—槽头出口衬氟蝶阀图1 圆筒体卧式常压强化浸出槽总图

2 采用活性氧化镁两段中和除铁铝分离铁铝

红土镍矿中的铁已经被自然界氧化成三价铁,不宜采用针铁矿法除铁;考虑镁需要综合回收,也不宜采用需要添加钾钠铵离子的铁矾法,所以选择氢氧化铁沉淀法的两段除铁铝作业,中和剂采用含镁物料。具体操作是:首先在除铁槽内加入能够接触底层搅拌桨的逆流洗涤液,使溶液含铁1 g/L±,温度控制在65 ℃,多点同时加入中和剂和浸出液,自动控制pH≤2。开槽第一次的中和剂采用含镁矿物,以后采用循环再生的活性氧化镁做中和剂。中和除铁槽快要装满时,加入硫酸反洗至pH 1.8,洗出镍和铝,获得纯净的铁渣,用于生产铁红或送去炼铁。一段除铁的滤液进行第二段除铁铝,控制pH 4.5~5,除尽铁铝。第二段铁铝渣用作第一段除铁中和剂,铝在除铁系统中循环积累。当第一段除铁渣中积累的铝很高时,将反洗至pH 1.8的压滤液直接压送入铝液槽,在铝液槽进行加活性氧化镁的除铁操作,获得铁(铝)渣仍然返回第一段作除铁做中和剂,剩下的硫酸铝溶液仍然采用活性氧化镁沉淀铝,所得氢氧化铝充分洗涤脱镁后用硫酸溶解生产硫酸铝。

3 采用叠加式方法沉淀镍锰等元素

3.1 叠加式沉淀方法的产生及应用

叠加式沉淀法是处理离子型稀土堆浸液采用碳铵沉淀稀土元素时产生的[4]。

所谓叠加式就是分批一次性加入定量的料液和固体碳铵,搅拌产生沉淀物后静置自由沉降一段时间,虹吸放出上清液流入贮槽,贮槽的滤液配药后返回浸矿。沉淀物颗粒的增大是一次一次的沉淀物叠加上去的,所以命名为叠加式。

3.2 沉淀镍锰等元素获得高纯度及极限浓度的硫酸镁溶液

用活性氧化镁中和除铁铝后,接着就要沉淀镍锰等元素,这两次沉淀的中和剂都生成硫酸镁,与浸出红土镍矿溶解的镁生成的硫酸镁共存,使溶液中的镁达到极限浓度,所以在中和除铁时,首先将溶液稀释,正好满足硫酸镁调节在极限浓度的需要。60 ℃以前硫酸镁在水中的溶解度随温度的升高而升高,67.5 ℃开始生成一水硫酸镁,70 ℃以上镁的溶解度随温度的升高而降低,在高温下可以结晶析出一水硫酸镁。根据这个原理,将沉淀镍锰等元素的温度控制在60~65 ℃,使硫酸镁达到极限浓度而不结晶析出便于输送。由于沉锰的pH值高达一般精制硫酸镁所需要的pH 8.5,所以沉淀镍锰等元素以后的冶炼废液就是高纯度、极限浓度的硫酸镁溶液。

4 从纯净的硫酸镁溶液中制取一水硫酸镁

4.1 一般硫酸镁溶液的特点

硫酸镁可以与1、2、4、5、6、7、12个水分子生成相应的水合物。饱和硫酸镁的水溶液在温度-3.9~1.8 ℃ 时析出十二水硫酸镁,在1.8~48.1 ℃ 析出七水硫酸镁,在48.1~67.5 ℃ 时析出六水硫酸镁,在67.5 ℃ 以上析出一水硫酸镁,2、4、5水硫酸镁不稳定,无水硫酸镁不能从溶液中析出[5]。用镁矿或者卤水生产硫酸镁都要进行精制获得精制硫酸镁[6],从红土镍矿中回收硫酸镁则不需要这个精制过程。

4.2 直接获得一水硫酸镁的连续作业方法

根据某专利一种红土镍矿中镁铁综合利用的方法[7],控制在100~140 ℃的任意温度都可以直接获得一水硫酸镁。由于在沉淀镍锰等元素时控制在60~65 ℃,此时硫酸镁已接近饱和浓度,将此新液加入浓缩结晶槽时,迅速蒸发浓缩结晶析出一水硫酸镁。为实现连续作业,设计一台具有特殊结构的浓缩槽,上段加热搅拌析出结晶物,中部90°锥体促进结晶物沉降下滑,下部圆筒体承载滑下来的结晶物(与叠加式沉淀镍锰等元素的沉淀槽外形相似,但是作业方法不同)。随着新液不断加入,一水硫酸镁不断生成下沉,此时启动离心过滤机,自动打开放料阀门放出结晶物离心过滤。采用市面上耐高温的输液泵,将结晶母液返回浓缩槽。市面上也有连续进料连续下卸料离心式过滤机,整个浓缩与过滤自动控制、连续作业。

5 用真空回转窑焙烧一水硫酸镁获得无水硫酸镁

5.1 真空回转窑的特点

由于无水硫酸镁必须通过焙烧才能获得,采用真空回转窑焙烧脱水获得无水硫酸镁[8-9]是最恰当的焙烧工艺。回转窑水平摆放,窑体内焊接有螺旋条和扬料板,采用热风管间接加热,热风管和窑体固定连接在一起,同时转动,由窑外的温度调节箱控制向窑内给风的温度,保证窑内温度为550 ℃,对一水硫酸镁焙烧脱水获得无水硫酸镁。采用变频电动机传动,可以正转和反转,正转推动物料前进,自动控制螺旋加料机同时启动加料,反转拉着物料后退,自动控制螺旋加料机暂停加料。控制正转转数与反转转数之比,可以控制物料在窑内的停留时间,保证物料彻底脱水。

5.2 真空脱水的工艺过程

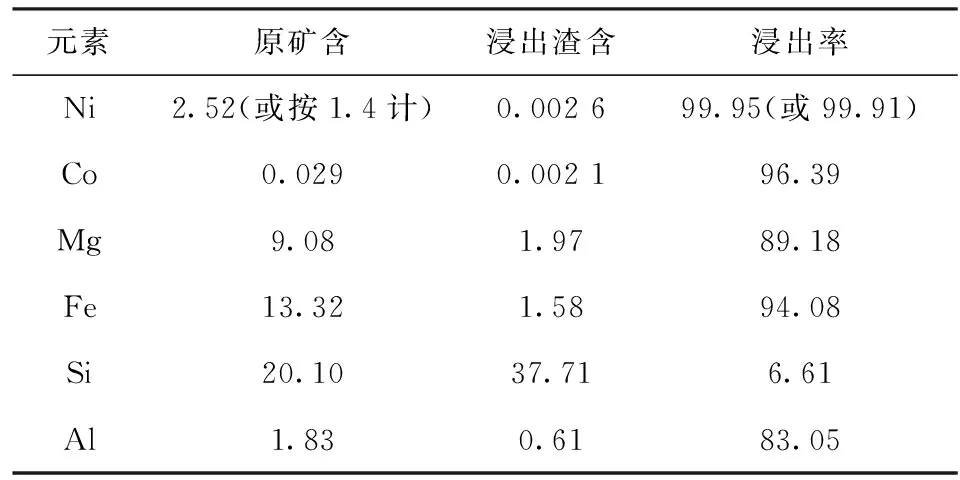

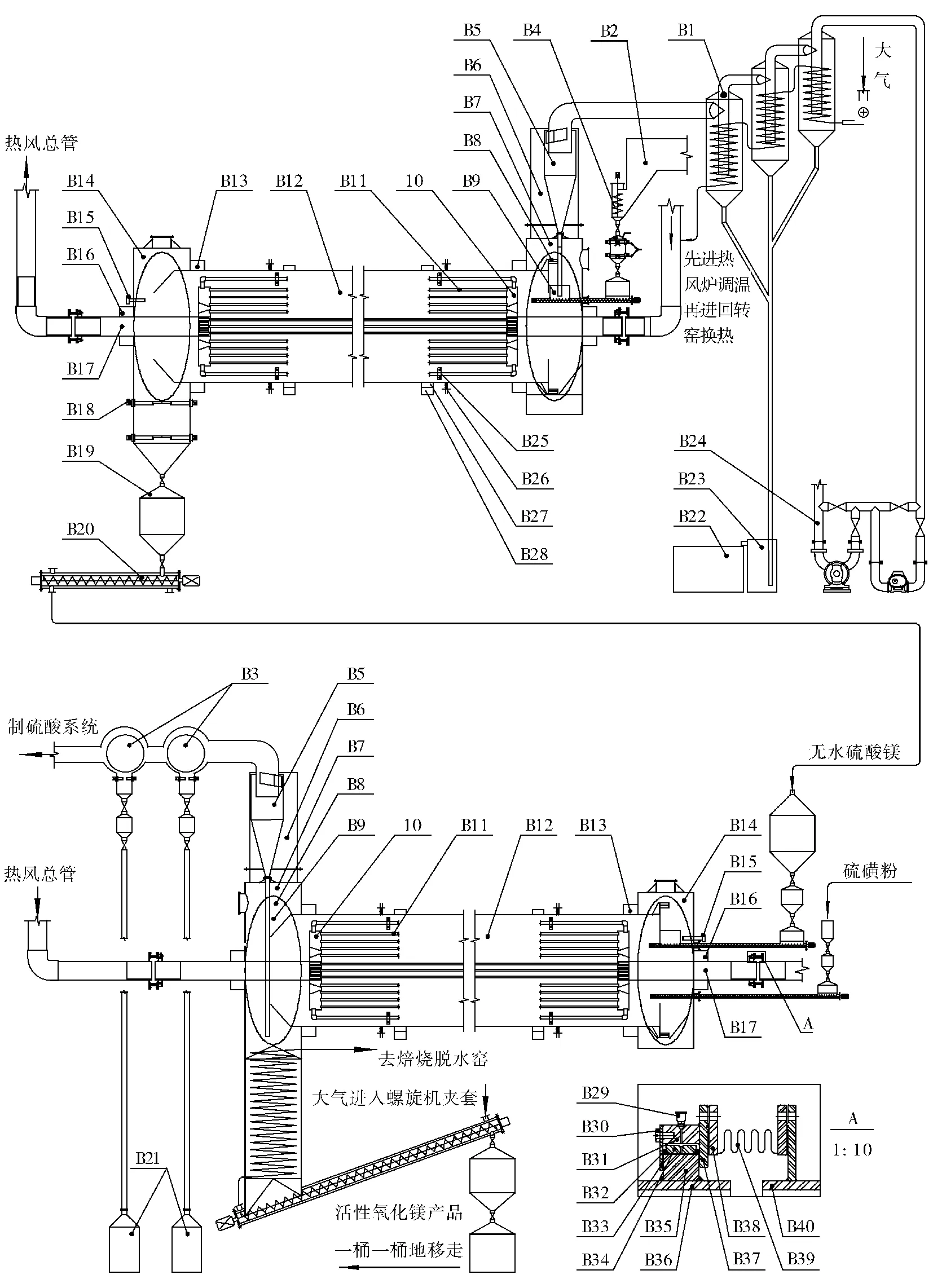

通过料仓和螺旋加料机的密封措施将一水硫酸镁从脱水回转窑的窑尾加入,经过焙烧脱水后,从窑头排出,利用双料桶的密封作用将550 ℃的无水硫酸镁密封排入下一台热分解真空回转窑的窑头,始终保持真空脱水回转窑的真空状态。这种真空装置将水蒸汽抽至10 m高度的汽水分离器,由多个安装有风冷蛇管的汽水分离器连续逆流冷凝水蒸汽,冷凝水流入水封桶再溢流到贮槽。从蛇管出来的热风进入热风房稍经加热又用于550 ℃真空脱水的回转窑间接加热。真空脱水装置与无水硫酸镁热分解装置的设备连接如图2所示。

B1——汽水分离器组,B2 ——一水硫酸镁料仓,B3——转鼓收尘装置(在下图,收集硫磺粉),B4——密封加入含水物料的装置,B5——旋风收尘器,B6——上升烟道,B7——椭圆形窑尾罩,B8——挖尘斗,B9——加料螺旋机顶上的“V”形收尘斗,B10——热风分配箱,B11——换热管,B12——窑体,B13——窑体与窑头(窑尾)的动密封装置,B14——窑头罩,B15——观察窗,B16——总风管与窑头(窑尾)的动密封装置(见局部放大图A),B17——总风管,B18——料位自控装置,B19——密封排料桶,B20——保温螺旋输送机,B21——硫磺回收产品收集桶(在下图),B22——蒸馏水贮槽,B23——蒸馏水自封桶, B24——真空机组, B25——两端连接法兰,B26——周边加强型换热管固定箍夹, B27——滚圈,B28——托轮,B29——油杯,B30——压紧螺钉,B31——焊接在法兰B36上的环形油盖,B32——O型氟橡胶密封圈, B33——活套环形压盖, B34——环形金属垫圈,B35——随回转窑转动的滚圈,B36——随回转窑转动的总风管,B37——焊接了B31环形油盖的法兰, B38——波纹管连接法兰, B39——不锈钢波纹管, B40——外接热风总管。图2 一水硫酸镁脱水与无水硫酸镁热分解设备连接图

图2上面部分是一水硫酸镁在550 ℃真空焙烧脱水,下面部分是无水硫酸镁在800 ℃硫磺还原热分解。这两台窑是窑头对窑头,上图和下图的相同序号所代表的设备零件都相同,上图没有的顺序号在下图。局部放大图A表示动密封的连接方法,窑体与管道,管道与管道之间的动密封链接,都利用了不锈钢波纹管。某公司(泊头中创)生产内压式膨胀节DN32-DN8000,压力级别0.1 MPa~2.5 MPa。所以大型真空回转窑的直径最大可以达到φ8 m。上述真空回转窑都是短窑。

(未完待续)

[1] 广西冶金研究院.从红土镍矿中分离回收镍钴镁铁硅的方法[P]. ZL200910113991.3,2009.04.15.

[2] 广西冶金研究院.一种用硫酸常压强化浸出红土镍矿的方法[P].ZL201310111769.6,2013.04.01.

[3] 伍耀明.一种圆筒体卧式常压强化浸出槽[P].201410438795.4,2014.08.29.

[4] 广西冶金研究院. 叠加式沉淀稀土的方法及其装置[P]. ZL92103251.1992年05月06日.

[5] 张丽清,朱建新,刘素兰. MgSO4-H2O体系高温结晶动力学研究[J].沈阳化工学院学报,1996,13(2):147-150.

[6] 贺春宝,王秀萍.一水硫酸镁的生产、应用及展望[J].无机盐工业,2008,40(5):13-15.

[7] 伍耀明. 一种红土镍矿中镁铁综合利用的方法[P]. ZL2013110112721.7;2313.04.02.

[8] 伍耀明. 一种处理辉钼矿精矿的真空回转窑[P].ZL201310037560.2013.01.31.

[9] 伍耀明. 一种真空回转窑及其应用工艺[P].ZL201210338370.7,2012.09.13.

The use of magnesium of laterite nickel ore for producting activated magnesium oxide——Part one

WU Yao-ming

The paper discusses the process of leaching nickel laterite, iron removal, magnesium and iron recovery, and the process of producing active magnesium oxide, sulfate, ferric oxide, self-sufficiency sulfuric acid and neutralizing agent, and analyzes of advantages of production of nickel and cobalt sulfate and other inorganic salts with main product.

laterite nickel ore; activated magnesium oxide; nickel sulfate

伍耀明(1940—)男,湖南祁阳人,大学本科,教授级高工,有色冶炼专业。

2015-05-18

1672-6103(2016)01-0050-06

B [文章编号] 1672-6103(2016)01-0050-06

TF815; TF822 [文献标志码] B [文章编号] 1672-6103(2016)01-0050-06