一种新型桥梁检测车举升机构的设计及优化

2016-02-11高一佳

高一佳

陕西保利特种车制造有限公司 陕西西安 710200

一种新型桥梁检测车举升机构的设计及优化

高一佳

陕西保利特种车制造有限公司 陕西西安 710200

桥梁检测车的举升油缸通常沿长对角线方向安装,在使用过程中存在初始阶段油压过高和臂架颤抖的问题。为解决这些问题,使用ADAMS软件中的DOE和Optimization工具对该机构进行了分析和研究,寻找该举升机构的最佳布置形式。研究结果表明,驱动油缸沿短对角线方向安装时,所需驱动力比原结构显著降低。因此,提出了一种新的沿短对角线方向安装的举升机构布置方案,为桥梁检测车的设计提供了新思路。

ADAMS 桥梁检测车 举升机构 设计研究 结构优化

1 前言

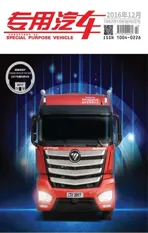

桥梁检测车是一种用于快速检测和维修桥梁跨下部结构的专用车辆。其主要工作装置——臂架举升机构,是一种变异四连杆机构,由车架平台、左连杆、右连杆、臂架和驱动油缸五个部件组成,布置形式如图1所示。该机构在实际使用过程中存在初始阶段油压过高和臂架颤抖的问题,因此本文试图通过使用动力学分析软件ADAMS中的设计研究(DOE)和优化(Optimization)工具[1],寻找该举升机构的最佳结构形式。

2 油缸布置点设计研究

通过对臂架举升机构的初步分析,假定∠α为左连杆与地面的夹角,假定∠β为油缸与地面的夹角,如图1所示。按照两夹角的相对关系可将该机构分为3种类型:

a. ∠α >∠β时,连杆夹角大于油缸夹角,如图2所示。油缸收缩驱动连杆旋转,臂架上升,随着臂架上升油缸驱动力逐渐减小。

图1 桥检车臂架举升机构简图

图2 ∠α>∠β 时油缸驱动力曲线图

b. ∠α =∠β 时,连杆夹角等于油缸夹角,如图3所示。此时整个机构约束不足,油缸无法驱动连杆和臂架运动。

图3 ∠α =∠β 时油缸驱动力曲线图

c. ∠α <∠β 时,连杆夹角小于油缸夹角,如图4所示。油缸伸长驱动连杆旋转,臂架上升,随着臂架上升油缸驱动力逐渐减小。

图4 ∠α <∠β 时油缸驱动力曲线图

由上述分析可知,油缸安装位置改变会影响油缸驱动力的大小。本文的优化目标是寻求最合理的油缸安装位置,使得该机构在整个运动过程中受力最小。

因此,取油缸的上下支点为设计变量,分别定义为DV_X和DV_Y。上支点变量DV_X初始值为0,变化范围为0~1 100 mm,下支点变量DV_Y初始值为0,变化范围同样为0~1 100 mm,如图5所示。图中红色区域为油缸位置的设计空间。

图5 上下支点变量设计空间示意图

运用正交试验方法,以DV_X和DV_Y为正交变量,对油缸驱动力进行设计研究(DOE),寻找使驱动力最小化的DV_X和DV_Y值。该优化问题可表述如表1。

表1 分析需用的材料参数表

该优化问题的优化目标是使驱动油缸的驱动力最小,同时还要满足油缸的上支点(DV_X)和下支点(DV_Y)不超过左右连杆的范围(0,1 100)的约束条件,并且油缸不能和左右连杆平行(DV_X≠DV_Y),如图5所示。通过对400余组不同油缸安装位置的模型进行仿真,得到如表2所示的油缸驱动力数据表,正值表示油缸输出推力,负值表示油缸输出拉力。

表2 举升油缸驱动力DOE结果统计表(部分)

使用MATLAB软件将表2中数据可视化,得到如图6所示的油缸驱动力在全设计空间内的三维分布图。从图6中可看出:

a. 在∠α >∠β的区域内,上支点移动量小于下支点,模型处于图2所示状态。此时油缸输出拉力,且驱动力随着下支点DV_Y的变大而单调减小,如图7(a)所示。

图6 油缸驱动力在全设计空间内的三维分布图

图7 油缸驱动力变化曲线

由图可知,当DV_X =0, DV_Y =1 100 mm时,油缸拉力达到极小值-213 kN。此时获得了第一个最优方案,系统机构简图如图8 (a)所示。油缸位于平行四边形的长对角线位置,因此称该方案为长对角线方案。

图8 长对角线方案和短对角线方案机构示意图

b. 在∠α =∠β区域内,上支点移动量等于下支点,模型处于图3所示状态。此时的油缸拉力和推力都趋于无穷大,运动方案在此区域附近无解。

c. 在∠α <∠β区域内,上支点移动量大于下支点,模型处于图4所示状态。此时油缸输出推力,且驱动力随着下支点DV_Y的变大而单调增大,如图7(c)所示。

当DV_X =1 100 mm,DV_Y =0时,油缸推力达到极小值90.55 kN。此时获得了第二个最佳方案,系统机构简图如图8(b)所示。油缸位于平行四边形的短对角线位置,因此称该方案为短对角线方案。

两个对角线方案如图8所示,为了比较这两个方案的优劣,需要对桥梁检测车的完整作业过程进行仿真分析。

3 方案比选及机构优化

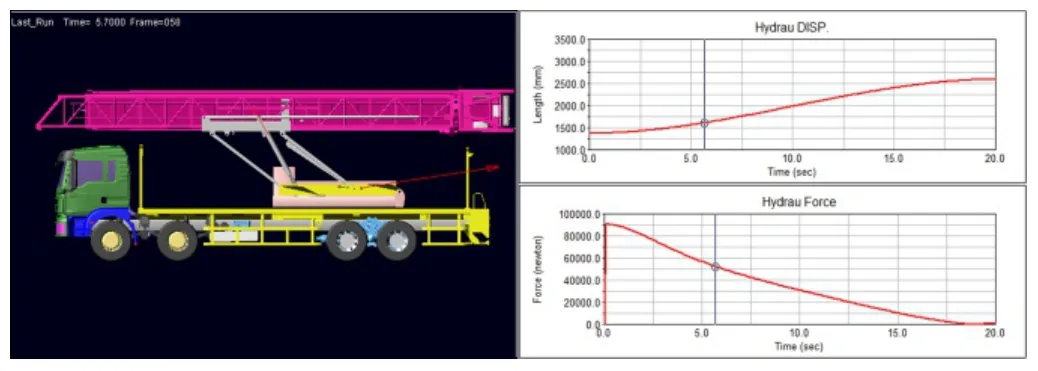

首先,对长对角线方案进行全工况动力学仿真分析,包括臂架举升、一回转平台旋转、臂架翻转、臂架伸缩和臂架二次下降等工况,分析结果如图9所示。该结果表明在臂架举升阶段驱动油缸受力最大,图中红色曲线表示举升油缸力,蓝色曲线表示翻转油缸力。可以看出,在第30 s(即臂架开始翻转)时,举升油缸力由拉力变向为推力,并随着翻转角度增大逐渐变大,在翻转完成时,达到推力极大值64.6 kN。

然后,对短对角线方案进行同样工况的动力学分析,分析结果如图10所示。图中红色曲线表示举升油缸受力,蓝色曲线表示翻转油缸受力。从图中可看出,在第30 s(即臂架开始翻转)时,举升油缸力由推力变向为拉力,并随着翻转角度增大逐渐变大,在翻转完成时,达到推力极大值-90.55 kN。

图9 长对角线方案全工况动力学仿真动画

图10 短对角线方案全工况动力学仿真动画

最后,对上述两个方案的分析结果进行比较,发现两方案中翻转油缸驱动力基本没有变化,但两方案的举升油缸驱动力截然不同,如图11所示。红色曲线表示长对角线方案,蓝色曲线表示短对角线方案。

由图11可知,长对角线方案中,举升过程油缸力由最大拉力-213 kN渐变为0 N,翻转过程油缸力由0 N渐变为最大推力64.6 kN。

短对角线方案中,举升过程油缸力由最大推力90.5 kN渐变为0 N,翻转过程油缸力由0 N渐变为最大拉力-64.6 kN。

选取两个方案的第0 s和第50 s的驱动力数据,进行比较,对比结果如表3所示。

Design and Optimization of A New Lifting Mechanism of Bridge Detecting Vehicle

GAO Yi-jia

Hydraulic cylinder of bridge detecting vehicle's trapezoidal lifting mechanism is usually installed along long axle direction. DOE and Optimization tools of ADAMS software is applied to analysis this mechanism. The result indicates that cylinder force of short diagonal installation scheme is much less than long diagonal installation scheme. So a new type of trapezoidal lifting mechanism is proposed initiatively.

ADAMS; bridge detecting vehicle; new lifting mechanism;DOE;Optimization

U469.6.03

A

1004-0226(2016)12-0104-04

高一佳,男,1982年生,工程师,现从事军用重型卡车和装甲车辆结构强度分析、结构优化及动力学分析等工作。