转向系5轴性能试验台中Bell机构的特性研究

2016-02-09廖林清任志鹏

廖林清,任志鹏,张 君,王 伟,李 楠

(重庆理工大学 a.汽车零部件先进制造技术教育部重点实验室;b.车辆工程学院;c.机械工程学院,重庆400054)

转向系5轴性能试验台中Bell机构的特性研究

廖林清a,任志鹏b,张 君c,王 伟c,李 楠b

(重庆理工大学 a.汽车零部件先进制造技术教育部重点实验室;b.车辆工程学院;c.机械工程学院,重庆400054)

阐述了汽车转向系5轴性能试验台的结构及其性能特点,在三维软件SolidWorks中建立了汽车转向系5轴性能试验台模型,并在软件中检查了该模型的干涉碰撞。对模型中的Bell机构进行了力学及运动学分析,验证了Bell机构只改变力的方向而不改变力的大小,并在Adams中验证了Bell机构该传递特性。通过Bell机构对2、3轴进行侧向力的模拟加载,测量在试验台状态下齿条方向上的力、力矩、位移等参数。通过试验台试验测试,齿条力的仿真数据与试验台测试数据及趋势基本一致,说明该模型能满足汽车转向系齿条力加载测试的基本要求。

转向系;5轴试验台;Bell机构

汽车转向系统的性能直接影响车辆的操纵性及安全性,要使汽车转向系统的性能达到最佳的工作状态,实车试验对转向系统的开发研究是不可缺少的。然而实车试验需要投资大量的人力、物力,所以,在设计开发过程中进行台架试验是非常有必要的。转向试验台是转向系统性能与检测的重要指标,各大汽车生产厂家对试验台测试技术的研究和开发越来越重视。转向试验台测试技术水平的高低对转向系统特性的研究具有重大的影响[1-2]。

虽然有些试验台不能精确地模拟实车的行驶路况,但可以研究模拟加载模块[3-4],使转向试验台转向负载的变化趋势与路面对转向系统的行驶阻力变化趋势基本一致。而国内自主研发的转向试验台以2轴、3轴为主,模拟加载的轴数较少,因此,模拟的工况与实车的行驶工况有较大的差别。目前,国内针对转向系单独部件均有相关测试评价标准及相对成熟的测试设备,但由于只针对单独部件进行测试评价,归结到转向系统整体后总会存在大量问题[5]。国外SERVOTEST、MTS、BIA等公司已研发出4轴、5轴及更多轴数的转向性能试验台,但相关的测试技术的研究及文献资料很少。笔者研究转向系5轴性能试验台测试技术就是为了使我们的汽车转向测试技术得到进一步的提高[6]。

在研发的转向系5轴性能试验台中,Bell机构是连接整个转向系的桥梁,是2、3轴模拟侧向力加载测试及4、5轴模拟悬架加载测试的关键构件。因此,对转向试验台中Bell机构特性进行深入研究,是为转向试验台做测试方法研究打下基础。

1 试验台的结构及工作原理

5轴转向试验台的结构示意图如图1所示,该测试试验台主要由基座、载荷加载单元、检测系统、控制系统等组成。整个转向试验台有5个加载单元,即第1轴、第2和3轴、第4和5轴。

第1轴为方向盘的加载单元,由伺服电机、减速器、离合器、编码器、扭矩传感器等组成。伺服电机代替驾驶员手动输入,由编码器测量输出的角速度及角位移,然后反馈到伺服电机形成一个反馈控制,扭矩传感器用于测量电机输入的扭矩。整个1轴载荷输入单元安装在支架上,支架可以沿固定导柱上下移动和转动,因此可以适应不同转向系统的空间布置。

第2、3轴用于轮胎侧向力加载单元测试,2、3轴的结构一致,由伺服缸、力传感器、线位移传感器及Bell机构等组成。2、3轴工作时,控制系统给轮胎施加一个侧向力和力矩负载,测试系统就可以测量齿条方向的力、力矩、及位移等。2、3轴可以在基座上纵向和横向移动,因此可以适应不同车型轮距和轴距的布置。

第4、5轴用于左右轮胎的模拟加载测试,两轴的结构也一致,由电动缸、直线轴承等组成。4、5轴通过电动缸对左右轮胎进行高度控制,可以测试出轮胎在不同高度的工况下的力、力矩、位移等参数变化,为后期研究EPS转向系统的性能试验[7]和操纵稳定性试验提供依据。

图2是Bell机构放大俯视图,转向节臂15、19固定连接且夹角为90°,两转向节臂所确定的平面与实验台台面平行。齿条18与推力杆20在空间里也是垂直的,且所确定的平面与试验台平面也是平行的,因此,转向节臂的端点A1、A2与横拉杆端点B1、B2都在各自固定的平面内做平面运动。

图2 左侧(靠近2轴)Bell机构放大图

1.1 Bell机构动力学特性

因垂直于试验台台面的力被试验台固定装置所平衡,所研究的力(齿条力、转向阻力等)都平行于试验台台面,且转向节臂的端点A1、A2与转向横拉杆的端点B1、B2都在固定的平面做平面运动,所以,将Bell机构投影在试验台台面对其俯视图进行受力分析,机构受力图如图3所示。

图3 Bell机构受力特性图

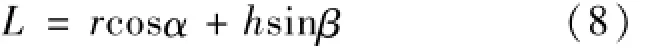

因转向试验台是一个对称试验台,取左侧(靠近2轴)Bell机构进行受力分析,Bell机构的特性是横拉杆11、12长度相等,横拉杆11与横向方向的夹角和横拉杆12与纵向方向的夹角都为β,转向节臂15、19是固定连接且长度也相等,两者相位角相差90°,当给2轴输入一个负载F,从转向节臂19传到横拉杆12上的力F1负载F存在如下关系:

转向节臂A处,沿半径方向的力Fr1和切线方向的力Ft1与F1的关系如下

将式(1)~(3)联立可得到

当已知转向节臂所受的切向力Ft1时,其与半径r的乘积就是转向力矩,即力矩表达式为

又因转向节臂15、19是固定连接且长度相等,两者相位角相差90°。当一个转向节臂作为输入,另一个作为输出时,其传递的力及力矩是相等的,又因为转向节臂右边机构的几何尺寸参数与左边机构一致,同样也只是相位角相差90°,所以力经Bell机构只会改变其方向而不改变其大小。

1.2 Bell机构的运动学特性

同理,在对Bell机构进行运动特性分析时也以Bell机构的俯视图进行运动分析,运动特性图如图4所示。

图4 Bell机构运动特性图

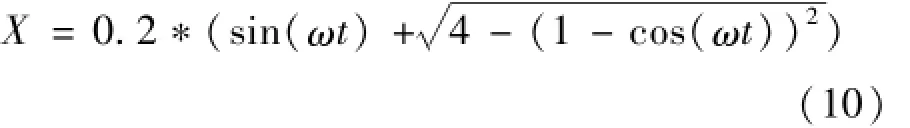

当齿条以恒定的速度v驱动时,势必会带动横拉杆、转向节臂运动,横拉杆11、转向节臂15与横拉杆12、转向节臂19仅相位角相差90°,机构几何参数基本一致,因此,对转向节臂15、横拉杆11、齿条进行运动学分析,取为O坐标原点,x轴水平向右。在任意瞬时时刻t,机构的位置如图4实线所示,由图示位置B1点横坐标位置为

根据图形可知位置B1点纵坐标位置为

联立方程(7)和(8)消去式中的β,得到齿条的运动方程:

模型中:r≈0.2 m,L≈0.2 m,h≈0.4 m,且α=ωt。将这些值代入到式(9),得到齿条的运动方程:

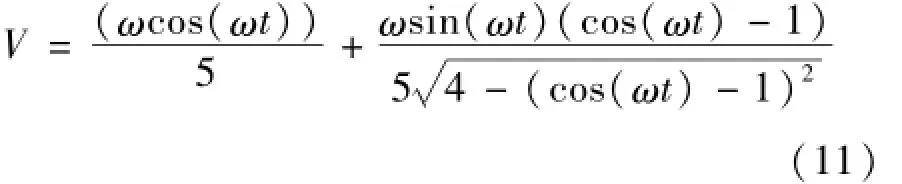

式(10)再对时间取导数,便可以得到齿条的速度表达式:

模型在仿真时是给齿条一个恒定的速度V作为驱动,其中速度V=20 mm/s,将齿条的速度V代入到式(11),在Matlab中画出左侧转向节臂绕O点的角速度随时间变化的理论特性曲线(图5)。

图5 转向节臂绕O点的角速度随时间关系曲线

在齿条的恒定速度驱动下,Adams仿真测得左侧转向节臂绕O点的角速度随时间的变化关系曲线(图6)。

图6 转向节臂绕A点的角速度随时间的变化关系曲线

从图5、图6中的曲线可以看出:理论计算得到的曲线与仿真曲线基本一致,当给齿条一个恒定的速度驱动时,左转向节臂绕车轮中心O点从左极限位置运动到右极限位置时,角速度会逐渐增大,角加速度也逐渐增大。

2 三维建模及干涉碰撞检查

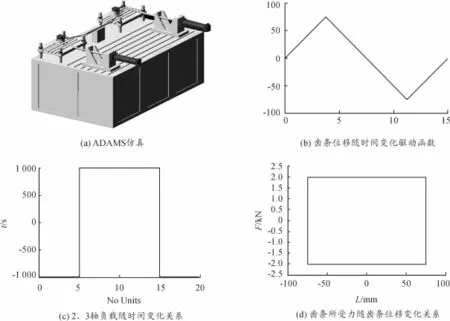

整个模型是依据某车型的实际参数建立的,因第1轴作为方向盘输入的加载单元,动力传递到齿轮齿条转向器,对齿条只产生一个来回的往复运动,对模型中Bell机构的力学及运动学影响较少,为了简化模型,加快Adams的仿真速度,在模型齿条上用一个直线驱动代替第1轴方向盘载荷的输入,三维模型如图7所示。

建立三维模型的目的是检测4、5轴中的Bell机构在运动过程中是否会发生干涉现象,避免后期搭建好的5轴转向试验台样机在运行过程中发生干涉而影响转向系统特性的测试研究。试验设计方案的要求是轮胎上下跳动0~±50 mm时,测试出轮胎在不同高度的工况下的力、力矩、位移等参数变化。当4、5轴模拟左右轮胎都不跳动(如图7(a))时,模型中的Bell机构与相关联杆件在转动过程中不会发生干涉。当4、5轴模拟左右轮胎逆向跳动50 mm(如图7(b)所示)时,模型中的Bell机构及相关联杆件在转动过程中也不会发生干涉。因此,在齿条上输入一个驱动,给2、3轴施加侧向力或力矩负载时,可以测试力经Bell机构传递到齿条的力、位移等参数。

图7 试验台三维模型

3 ADAM S仿真分析

3.1 Bell机构力及运动特性仿真

将模型分模块导入到Adams中(见图8(a)),整个仿真的方案是给齿条输入一个往复的驱动,从中间位置向右开始运动,3.75 s到达右极限位置,齿条移动了75 mm,因此齿,条的行程为150 mm,齿条的驱动函数是位移随时间变化的关系图(如图8(b))。汽车在转向过程中,汽车要克服转向阻力、重力回正力矩、转向系统阻力等,所以给2、3轴各施加一个恒定的负载1 000 N的力作为负载。随着齿条的往复运动,负载的方向也相应发生变化,施加的负载随时间变化的关系图(如图8(c)),负载的大小相等,方向相反,模拟汽车转向时所受的阻力。最后仿真得出齿条所受的力随齿条位移变化的关系图(见图8(d))。从图8(d)可以看出:在对2、3轴同时施加一个侧向恒定负载1 000 N时,两轴负载之和几乎会等于齿条所受的力。

图8 齿条力仿真图

当单独给2轴施加一个恒定转向负载F为1 000 N,仿真得到齿条所受的齿条力随齿条位移变化的关系图(见图9(a))。当单独给3轴施加一个恒定转向负载1 000 N时,仿真得到齿条所受的齿条力随齿条位移变化的关系图(见图9(b))。

图9 齿条所受力随齿条位移变化关系

从图9就可以清楚地看出:当给2、3轴单独施加恒定转向负载1 000 N时,经Bell机构传递到齿条上的力大小几乎不变,方向变为沿齿条的横向方向。因此,力经Bell机构只改变力的方向而不改变力的大小。利用Bell机构该传递特性,试验台在做测试方法研究时,测量齿条方向的力、力矩、位移等传感器可以安装在2、3轴上(如图1中的20、21),就可以避免安装在齿条上对转向器测试产品造成损害。

3.2 Bell机构力及运动特性的理论分析

在图1中,随齿条的往复运动,势必带动整个Bell机构在一定范围内转动,力经Bell机构传递后,其力是存在一定的波动的。从图9(a)、(b)中可以看出:齿条所受力随齿条位移变化几乎为一条水平线,保持在1 000 N上下,与负载值相等。

为了能够清楚地看到齿条所受力的微小变化,给2轴单独施加一个转向负载1 000 N,齿条右侧脱开,仿真出齿条从左极限到右极限齿条力随齿条位移的变化关系图(见图10)。

图10 齿条力随齿条位移变化关系

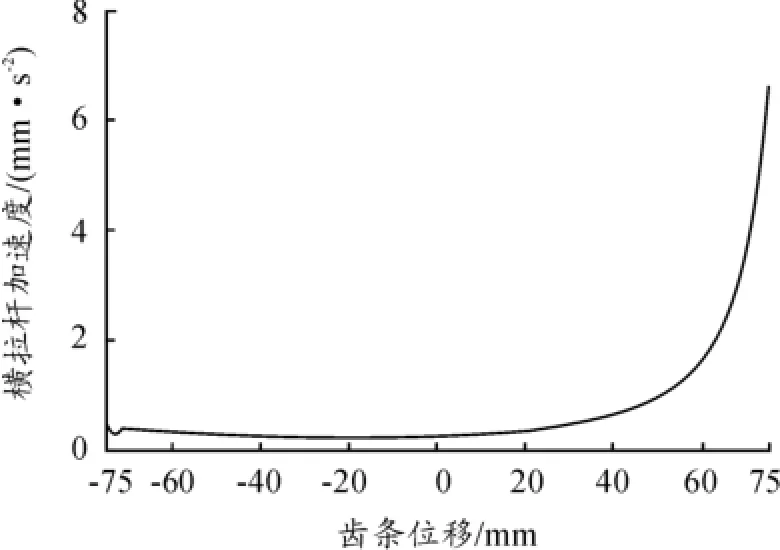

从图10可知:当对2轴单独施加负载时,力经Bell机构传递后,力的大小基本不变,维持在1 000 N左右,然而,从图中可以观察到当齿条运动到右极限位置时,齿条力有一个向上的浮动,向上浮动不超过0.15 N。向上浮动的主要原因是齿条在齿条方向恒速运动会使横拉杆在齿条方向上有加速效果,横拉杆的加速度随齿条位移变化如图11所示。

图11 横拉杆加速度随齿条位移变化

从图11可以看出:随齿条从左极限运动到右极限,横拉杆在齿条方向上的加速度逐渐增大且在右极限位置达到最大,因此,会使齿条力产生如图10的变化,从这里也可以说明力经Bell只改变其方向而不改变其大小,引起如图10齿条力的变化是由转向系机构造成的。

3.3 轮胎上下跳动对转向齿条力的影响

3.3.1 单侧轮胎跳动

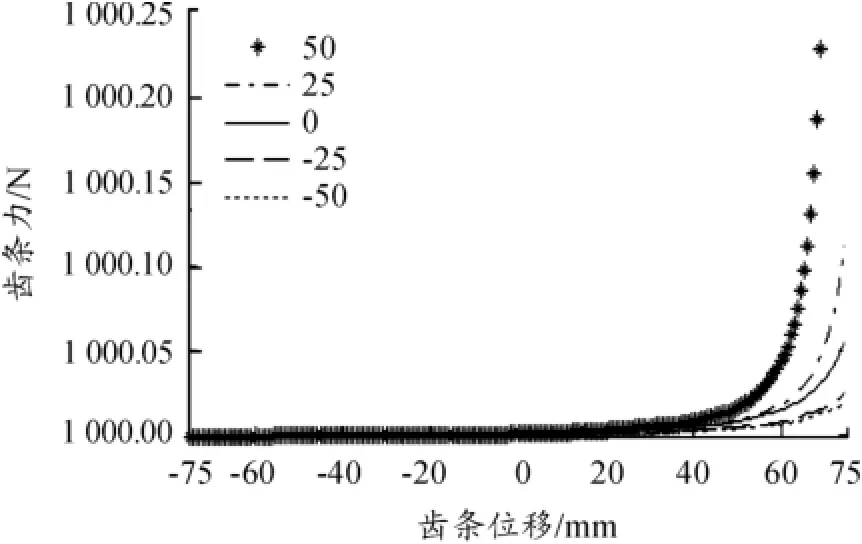

研究轮胎上下跳动对齿条力的影响时,对左侧Bell机构的2轴单独施加1 000 N的负载,脱开齿条右侧的球铰,齿条由左极限位置向右极限位置匀速运动,单侧轮胎跳动50,25,0,-25,-50 mm对齿条力的影响,将Adams仿真数据导入到Matlab中,将上述4条曲线画在同一图中进行对比,结果见图12。

图12 单侧轮胎跳动仿真

从图12中可以看出:轮胎上下跳动50,25,0,-25,-50 mm齿条力的变化趋势和图10中的变化趋势是一致的,只是在轮胎跳动不同高度时齿条力的变化幅度不一样,这主要是因为轮胎上下跳动不同时,横拉杆在齿条方向上的加速度幅度不一样,轮胎跳动不同高度时左侧横拉杆的加速度如图13所示。

图13 轮胎跳动不同高度左侧横拉杆加速度

从图12、13可知:轮胎跳动不同高度时,图12中齿条力的变化层次与图13中横拉杆加速度变化层次一致。从图13中也可以看出:轮胎向上跳动越高,图13中横拉杆加速度曲线偏离横坐标轴越远,且加速度曲线越陡,这主要是因为实车安装布置时,齿条轴线水平面在车轮中心水平面的下方80 mm处,安装布置如图14所示。

图14 齿条安装布置图

从图14可知,当轮胎向下跳动50 mm时,车轮中心最接近齿条轴线,所以,此时横拉杆加速度最小且偏离程度也最小(如图13中的点线)。

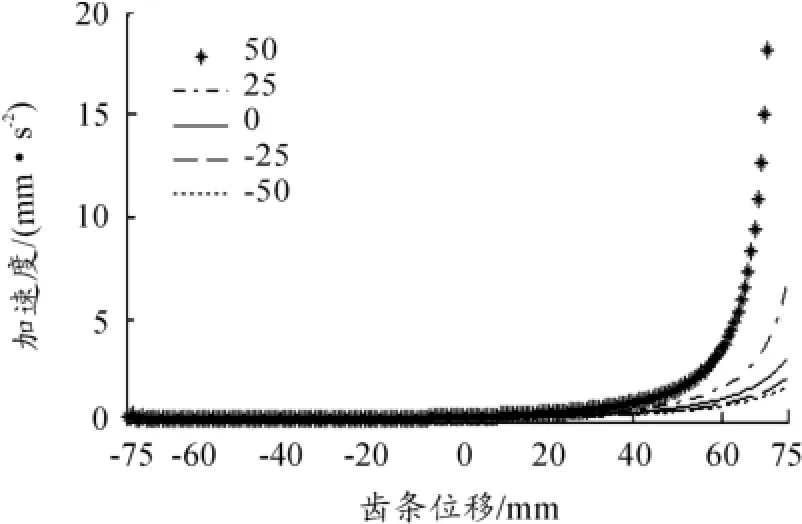

3.3.2 同向跳动

对左右轮胎同时施加载荷1 000 N时,齿条由左极限位置向右极限位置匀速运动得到同向跳动50,25,0,-25,-50 mm对齿条力的影响,见图15。

图15 同向跳动对齿条力的影响

从图15可以看出:齿条力曲线右侧与单侧轮胎跳动趋势一致,而左侧齿条力趋势与右侧是相反的,这主要是因为右侧横拉杆的加速度与左侧横拉杆的加速度方向相反,左侧横拉杆的加速度曲线如图16所示。

图16 轮胎跳动不同高度右横拉杆加速度

从图13、16左右横拉杆加速度图可以看出:齿条运动在右极限时,左侧横拉杆的运动对齿条力的影响起主导作用,齿条在左极限时,右侧横拉杆的运动对齿条力的影响起主导作用,因此,会使轮胎在同向跳动工况下产生如图15的齿条力曲线。

3.3.3 逆向跳动

左右轮胎同时施加载荷1 000 N时,齿条由左极限位置向右极限位置匀速运动得到逆向跳动50,25,0,-25 mm对齿条力的影响,见图17。

图17 逆向跳动对齿条力的影响

从图17中可以看出:轮胎运动在同向跳动和逆向跳动对齿条力的影响趋势是一致的,只是图17中曲线不对称,这是因为左右轮胎逆向跳动造成的。

3.4 Adams仿真

汽车静态转向过程中,汽车要克服的阻力有转向阻力、重力回正阻力、转向系统阻力等,其中转向阻力与重力回正力几乎占据了整个阻力,而最大齿条力发生在原地转向的极限处,因为此时的转向组力矩最大,回正力矩也最大。原地转向力矩的经验公式[8-9]为

式中:f为路面与轮胎间的滑动摩擦因数,一般取0.7左右;Mr为转向阻力矩(N·m);G为前轴负荷(N);p为轮胎气压(MPa)。

重力回正力矩的计算公式为[10]式中:σ为主销轴线与地面的夹角,即主销内倾角(°);Dy为主销偏移距(m);R为轮胎半径(m);W为前轴载荷(N)。

实验样车需的参数如表1所示。

表1 相关参数值

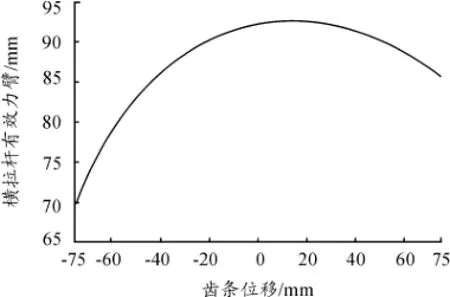

图18 左横拉杆的有效力臂随齿条位移的变化关系

再由式(13)可以得到重力回正力矩与车轮转角的关系,见图19。

图19 重力回正力矩与车轮转角的关系

图20 齿条力随齿条位移的变化曲线

4 试验台测试数据

4.1 试验台仪器

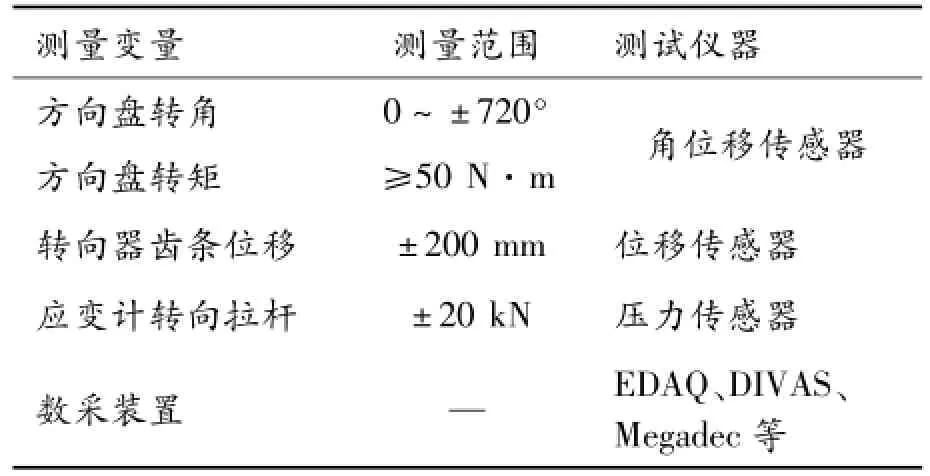

测试变量及试验仪器要求见表2。

表2 试验仪器及测试变量

4.2 试验方案

试验台模拟汽车原地转向,测试出该车静态转向时齿条所受的齿条力,测试规范依据某公司制定的《不同载荷驾乘高度测量试验规范》[12],测试过程如图21所示。4.3 数据处理

图22 是一个数据采集得到的图例,横纵坐标轴分别是齿条的位移与齿条力。

图22 齿条力变化图

从图20、22中可以看出,齿条力的大小几乎相等,曲线趋势基本一致,说明该转向试验台模型能实现转向阻力的模拟加载测试,曲线存在差异主要是汽车在转向过程中受传动间隙、转向系统阻力等影响。

5 结束语

通过对转向系5轴性能试验台Bell机构的分析,验证了Bell机构的传递特性:力经Bell只改变力的传递方向而不改变其大小。将三维模型导入Adams中,也验证了力经Bell机构的传递特性。利用Bell机构的传递特性,试验台在做测试方法研究时,测量齿条方向的力传感器就可以安装在2、3轴上,避免安装在齿条上对转向器测试产品造成伤害。将理论计算的转向阻力、重力回正力矩作为负载,仿真得到的齿条力与实车测试数据及趋势基本一致,说明该模型能够满足汽车转向系齿条力加载测试的基本要求。

[1] 雷龙超,袁海龙,邱越博,等.齿轮齿条转向器试验台的机械设计与开发[J].黑龙江科技信息,2012(30):38.

[2] 王园园.电动助力转向系统性能测试加载系统的设计[D].成都:西华大学,2012.

[3] YANG Z.Steering rod fatigue test bench cam loading analysis[J].Jordan Journal of Mechanicl and Industrial Engineering,2012,6(2):119-126.

[4] YANG Y,ZHOU X,LIU C.A steering simulation method for multi-axle vehicle on dynamometer test bench[J].Qiche Gongcheng/Automotive Engineering,2015,37(9):1035-1039.

[5] 谌发坤,胡宏,章士华.齿轮齿条式转向系统五轴试验台的设计与研究[J].汽车技术,2015(6):40-44.

[6] 张君,廖林清,苏道齐.汽车转向系统5轴试验台的研制[J].重庆理工大学学报(自然科学),2014(3):22-27.

[7] 张昕,施国标,林逸.电动助力转向的转向感觉客观综合评价[J].机械工程学报,2009(6):171-175.

[8] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[9] 耶尔森·赖姆帕尔.汽车底盘基础[M].张洪欣,余卓平,译.北京:科学普及出版社,1992.

[10]王文建,张雷.转向器最大齿条力的计算与验证[J].客车技术与研究,2015(4):34-36.

[11]符亮,方义敏,杨翔宇,等.转向三角形的汽车转向机构特性[J].机械设计与研究,2011(4):84-87.

[12]GB/T 12534—1990,汽车道路试验方法通则[S].

(责任编辑刘 舸)

Research on the Characteristics of Bell M echanism in the 5 Axis Performance Test Platform of the Steering System

LIAO Lin-qinga,REN Zhi-pengb,ZHANG Junc,WANG Weic,LI Nanb

(a.Key Laboratory of Manufacture and Test Technique for Automobile Parts Ministry of Education;b.Vehicle Engineering Institute;c.College of Mechanical Engineering,Chongqing University of Technology,Chongqing 400054,China)

图1 试验台机构示意图

steering system;5 axis test Bench;bellmechanism

U463

A

1674-8425(2016)12-0008-09

10.3969/j.issn.1674-8425(z).2016.12.002

2016-09-01

重庆市应用开发计划资助项目(cstc2014yykfB70008)

廖林清(1966—),男,四川仁寿人,教授,主要从事汽车现代设计理论及方法研究,E-mail:liaolinqing@cqut.edu.cn.

廖林清,任志鹏,张君,等.转向系5轴性能试验台中Bell机构的特性研究[J].重庆理工大学学报(自然科学),2016(12):8-16.

format:LIAO Lin-qing,REN Zhi-peng,ZHANG Jun,et al.Research on the Characteristics of Bell Mechanism in the 5 Axis Performance Test Platform of the Steering System[J].Journal of Chongqing University of Technology(Natural Science),2016(12):8-16.