不同叶型叶片扩压器对离心压缩机性能影响的数值模拟

2016-02-09赖晨光曾宏强陈永燕周毓婷

赖晨光,曾宏强,庄 严,陈永燕,周毓婷

(重庆理工大学 a.车辆工程学院;b.化学化工学院,重庆400054)

不同叶型叶片扩压器对离心压缩机性能影响的数值模拟

赖晨光a,曾宏强a,庄 严a,陈永燕a,周毓婷b

(重庆理工大学 a.车辆工程学院;b.化学化工学院,重庆400054)

不同叶型叶片扩压器对离心压缩机的性能影响差别很大。首先,用数值模拟的方法研究了4种叶型叶片扩压器的气体流动,得到不同叶片扩压器的流场和压力分布规律,初步对比这4种叶片扩压器的扩压效果。然后,对包含4种叶型叶片扩压器的离心压缩机进行数值模拟计算,综合分析了这4种不同扩压器对离心压缩机性能的影响。结果表明:采用翼型叶片扩压器的离心压缩机综合性能最好。

叶片叶型;扩压器;离心压缩机;数值模拟

近年来,小型高转速离心式压缩机得到了广泛应用。国内外很多学者都对小流量、高转速的离心压缩机进行过理论及实验研究[1-3]。叶轮和扩压器的结构形式是影响压缩机工作性能和高效运行的重要因素。叶轮的高速旋转使得叶轮出口气流对扩压器进口气流产生很大影响,这也决定了压缩机内的三维、非定常、复杂的气流特性[4]。在离心风机中,叶轮出口处气流的动能约占叶轮对气体做功的20%~50%,为了将这部分动能高效地转化为压力能,并提高风机的整机效率,通常的办法是在叶轮的下游安装合适的扩压器[5]。离心压缩机的扩压器一般分为叶片式和无叶式两种。采用无叶扩压器可使离心压气机具有较宽的工作流量范围,但工作效率较低。采用叶片式扩压器的工作流量范围有所下降,但具有较高的工作效率。林彤等[6]对采用无叶扩压器、叶片扩压器以及串列叶片扩压器的车用增压器离心压气机内部流动进行了数值分析,提出采用串列式叶片扩压器可以改善叶片扩压器流量范围减小的问题。王志恒等[7]采用实验和数值方法研究了扩压器叶片进口安装角和叶片型线对其性能的影响。

本文主要对包含有4种不同叶型叶片扩压器的离心压缩机内部流场进行了数值模拟,然后对比分析了不同叶片扩压器对离心压缩机性能的影响。

1 几何模型建立及网格划分

本研究设计的叶片扩压器的4种叶片型式分别是直板型、圆弧型、楔型、翼型。模型在CATIA软件中建立。扩压器入口直径为82 mm,扩压器出口直径为104 mm。叶片数量为11,叶片高度为4.55 mm,叶片安装角都为25°,并保证叶片的弦长相等。叶片扩压器几何模型示意图如图1所示。

图1 4种叶片扩压器几何模型示意图

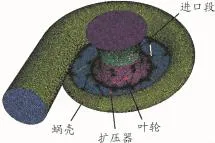

4种不同扩压器分别和相同的叶轮、蜗壳组合成4种离心压缩机模型。其中,叶轮模型是在专业旋转机械建模软件Blade-Gen中建立的,蜗壳是在CATIA中建立的。叶轮进口轮毂直径为16 mm,进口轮盖直径为42.8 mm,叶轮出口直径为59.2 mm。叶轮叶片采用的是带分流后弯叶片型式,叶片后弯角设计为45°[8]。离心压缩机叶轮的设计转速为12万r/min,设计入口流量为0.115 kg/s。为了使进入叶轮的气体更加平稳,在叶轮的前端增加了进口段。图2是匹配平板型扩压器离心压缩机的网格示意图。离心压缩机划分为3个计算域:进口段、叶轮段、扩压器蜗壳段。其中,叶轮段为旋转域,用多重旋转坐标系方法进行模拟,进口段和扩压器蜗壳段为静止域。在ICEM CFD软件中对4种离心压缩机模型划分非结构化三角形面网格和四面体体网格,网格数量均控制在300万左右,网格质量都在0.2以上。

图2 匹配平板型扩压器的离心压缩机的网格示意图

2 4种叶片扩压器流场数值模拟分析

由于叶轮做高速旋转运动,叶轮出口处的气流与扩压器叶片相互作用,使得压缩机内部的流动情况较为复杂。为了更清楚地描述气体在扩压器内的流动规律,并对比不同叶片扩压器对流场的影响,首先在Fluent软件中单独对4种叶片扩压器进行了数值模拟。

在Fluent中的边界条件设置:入口设为压力入口,入口总压为153.6 kPa,气流入口角与叶片安装角相同为25°,入口总温设为360 K;出口设为压力出口,出口静压为145 kPa,回流总温设为410 K。湍流模型选为Realizable k-ε模型,标准壁面函数,流场求解器基于couple算法。

求解收敛后,将Fluent中的计算结果导入CFD-POST进行后处理。首先,在CFD-POST软件中建立一个法向为Z轴的平面截面,位置处于50%叶高处。然后,依次查看对比该截面的压力云图、速度矢量图,最后,计算扩压器出口和进口的压比。

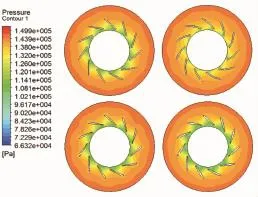

图3是4种叶片扩压器的50%叶高截面的压力云图对比。

图3 4种叶片扩压器50%叶高截面压力云图对比

由以上4种不同叶型叶片扩压器的静压云图对比可以看出:4种不同叶片扩压器的内部静压从扩压器入口到出口都是不断增大的,特别是从叶片扩压器入口到喉口位置静压恢复较快,但是,在进入叶片扩压器流道以后,其静压恢复比较缓慢。4种叶片扩压器在入口和喉口处的静压以及静压恢复系数见表1。

表1 扩压器的静压及静压恢复系数比较

从图3以及表1分析得出,翼型叶片扩压器从入口位置到喉口位置的静压恢复相对于其他3种叶片扩压器更快,扩压器性能相对较好。

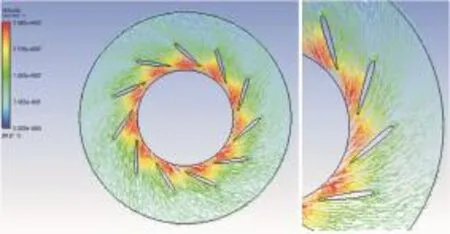

图4~7是4种叶片扩压器的叶片50%叶高处平面截面的速度矢量图。

图4 直板型叶片扩压器截面速度矢量图

图5 圆弧型叶片扩压器截面速度矢量图

图6 楔型叶片扩压器截面速度矢量图

图7 翼型叶片扩压器截面速度矢量图

由以上4幅不同叶型叶片扩压器速度矢量分布图对比分析得出:楔型叶片扩压器在叶片尾缘出现较大的涡流区,导致尾迹损失和气流分离损失,容易使扩压器的性能下降;平板型叶片扩压器在吸力面出现气流低速区,导致气体分离损失和附面层损失;圆弧型叶片扩压器在叶片后半部分压力面上出现了较明显的气流低速区,并且沿扩压器流道方向低速区不断扩大,容易导致气流分离损失和附面层损失;翼型叶片扩压器在叶片尾部几乎不存在涡流区,气流与叶片表面贴合良好,叶片吸力面和压力面不存在气体分离现象。对比发现:3种叶片扩压器中翼型叶片扩压器性能最好。4种扩压器的压比对比如表2。

表2 4种叶片扩压器压比

由表2可以看出,翼型叶片扩压器的压比最高,而圆弧型叶片扩压器的压比最小。

由以上分析可得:

1)对比发现翼型叶片扩压器的通流面积最大,流场均匀性最好。

2)通过对比压力云图发现翼型叶片扩压器压力变化最均匀,从入口位置到喉口位置静压恢复相对于其他3种叶片扩压器较快,扩压器性能较好。

3)通过对比速度矢量图发现翼型叶片扩压器在尾部几乎不存在涡流区,气流在叶片表面附着良好,没有气流分离现象,而其他3种叶片扩压器在尾部都存在不同程度的尾迹损失和气体分离损失,能量损失较翼型叶片扩压器大。

3 带叶片扩压器的离心压缩机数值模拟分析

为了对比不同叶型叶片扩压器对离心压缩机性能的影响,分别将4种叶型叶片扩压器和同一个叶轮和蜗壳组合进行数值模拟分析。平板型扩压器、叶轮、蜗壳组合后的离心压缩机如图2所示。

在Fluent软件中采用Realizable k-ε湍流模型,可以较好地模拟旋流和强逆压梯度的边界层流动、流动分离和二次流等[9]。入口设为流量入口,一共计算了5个工况点,从低于设计流量到高于设计流量变化依次为0.075,0.095,0.115,0.135,0.155 kg/s。其中设计流量为0.115 kg/s,设计叶轮转速为12万r/min。出口设为压力出口,出口静压大小为1 820.385 kPa。本次模拟主要是对比匹配4种不同叶型叶片扩压器的离心压缩机在同一叶轮转速下,不同入口流量所对应的压比和效率。

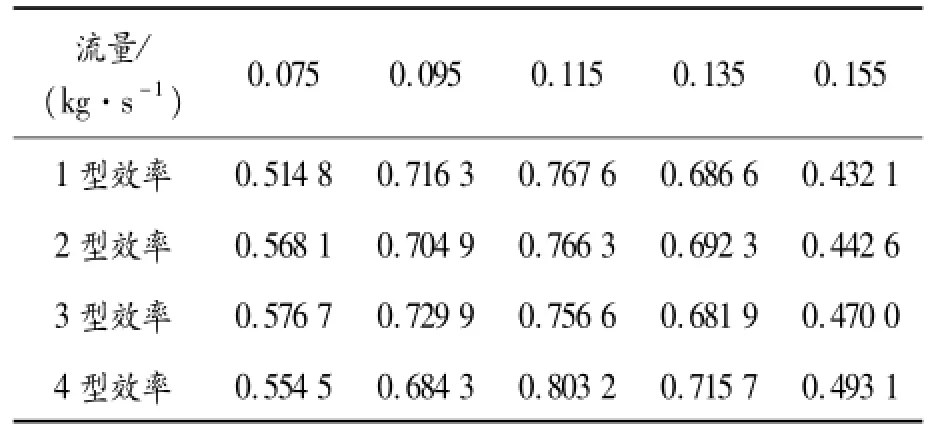

压比指的是离心压缩机出口压力与入口压力之比。表3是4种不同离心压缩机对应不同质量流量的压比。为了方便,把匹配直板型叶片扩压器的离心压缩机简称1型;匹配圆弧型叶片扩压器的离心压缩机简称为2型;匹配楔型叶片扩压器的离心压缩机简称为3型;匹配翼型叶片扩压器的离心压缩机简称为4型。后面的表4标注和表3一样。

表3 4种离心压缩机对应不同流量的压比

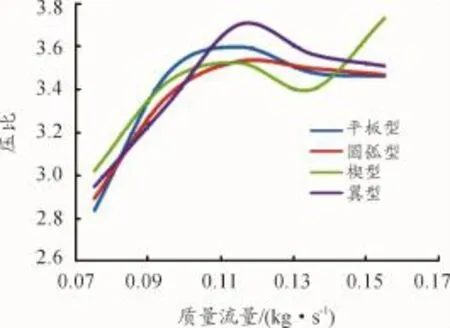

图8可以更直观地表达离心压缩机压比与流量的关系。

图8 离心压缩机压比与流量关系曲线

由表3及图8可以看出:4种叶型叶片扩压器的离心压缩机的压比随流量变化的趋势基本是一致的,除了匹配楔型扩压器的离心压缩机在流量为0.155 kg/s下有个突然的升高,其他都是在设计流量为0.115 kg/s时压比达到最大。这是由于在设计工况下,冲角大都在0°附近,气流的情况与叶栅的几何形状最协调,流动损失最小。尤其是翼型叶片扩压器的离心压缩机,在设计工况下相对其他离心压缩机的压比都要高,这说明翼形叶片有较好的导流作用。至于楔型叶片扩压器的离心压缩机在流量为0.155 kg/s时压比相对升高,可能是由于较小流量时楔型叶片扩压器的尾迹损失较严重,而增加流量大大减少了楔型叶片扩压器的尾迹损失。

离心压缩机全压是指静压和动压的代数和。对于离心压缩机的全压效率采用公式η=其中:Q是进入离心压缩机的质量流量[10];M是叶轮所受扭矩;ω是叶轮角速度。表4是计算的几种离心压缩机在不同质量流量下对应的全压效率。

图9是4种叶型叶片扩压器离心压缩机的效率与流量关系曲线。

4种叶型叶片扩压器的离心压缩机效率随着质量流量的增大都呈现先增大后减小的趋势,在设计流量时效率达到最大。当流量较小时,气流的分离冲击损失增加很快,因此效率不高。当质量流量大于设计流量后,随着流量的增大,气流与离心压缩机相作用的摩擦损失和冲击损失都会增大,因此效率将下降较快。从效率与流量的关系曲线也可以看出:翼型叶片扩压器的离心压缩机在设计流量及大于设计流量的工况中,效率相对于其他3种类型要明显更高,这也同样说明了翼型叶片较好的导流作用。

表4 4种离心压缩机对应不同流量的压比

图9 离心压缩机效率与流量关系曲线

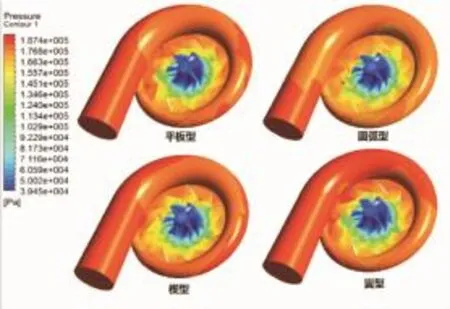

图10 是在设计转速12万r/min和设计流量0.115 kg/s工况下的4种离心压缩机的静压云图对比。从图10可以看出:气体从叶轮进入扩压器、蜗壳,静压整体趋势是逐渐增加的;在蜗壳喉口处均存在一个明显的高压区,这可能是由于该处较小的空间内积累了较多的高压气体所导致的;叶片扩压器内的周向静压分布并不对称,由于进口气流的不均匀性,气流边界层的分离总是在一个或几个叶片上首先发生;发生气流分离现象的叶道有效通流面积减小,这使得相邻叶道的气流量增加,改变了原来的气流方向。气流分离区以和叶轮旋转方向相反的方向旋转移动,这种现象称为旋转脱离[11]。对比可发现:翼型叶片扩压器处的静压分布相对其他几种叶型叶片扩压器处的静压分布更均匀,这说明翼型叶片扩压器发生的旋转脱离的程度较小。

图10 4种离心压缩机的静压云图对比

4 结论

1)不同叶型的叶片扩压器对离心压缩机的性能有很大影响。

2)翼型叶片扩压器相对其他叶型扩压器可以获得较好的增压效果。

3)采用翼型叶片扩压器的离心压缩机流动损失小,在设计流量下可以保证更高的效率。

[1] 冀春俊,肖蕾.小流量离心压缩机内部流动数值分析与优化[C]//中国工程热物理学会流体机械学术会议论文集.北京:中国工程热物理学会,2004:200-205.

[2] ECKARDT D.Detailed Flow Investigations with a High-Speed Centrifugal Compressor Impeller[J].J of Fluids Engineering,ASME,Sept,1976,15(3):390-402.

[3] ENGEDA A.The Design and Performance Results of Simple Flat Plate Low Solidity Vaned Diffusers[J].Proc Instn Mech Engrs,Part A,2001,21(5):109-118.

[4] 唐美玲.单级离心式压缩机内部流场分析与结构优化[D].阜新:辽宁工程技术大学,2009.

[5] 李凯,曹淑珍,刘正先.离心风机叶片扩压器内部流场的试验研究[J].流体机械,2005,33(3):1-4.

[6] 林彤,祁明旭,谈伟,等.扩压形式对离心压气机性能影响[J].工程热物理学报,2013,34(3):427-430.

[7] 王志恒,张鲲羽,王宏亮,等.叶片扩压器对离心压气机整机性能影响的实验及数值研究[J].工程热物理学报,2015,36(1):84-88.

[8] 赖晨光,段孟华,庄严,等.叶轮叶片后弯角对压缩机内流场的影响分析[J].制造业自动化,2016,38(1):79-81.

[9] LAI Chenguang,WEN Kaiping,MAN Chao.Influence of Airflow Uniformity over the Duct Outlet of Vehicle Aircondition on Cooling Performance[J].Hydromechatronics Engineering,2014,42(12):17-21.

[10]何学群,曹森龙.低速电驱离心压气机特定工况下内部流场的数值模拟[J].机械设计与制造,2010,4(4):198-200.

[11]TAHER HALAWA,MOHAMED ALQARADAWI,MOHAMED S G,et al.Numerical Investigation of Rotating Stall in Centrifugal Compressor with Vaned and Vaneless Diffuser[J].Journal of Thermal Science,2015,24(4):323-333.

(责任编辑刘 舸)

Numerical Investigation on the Influence of Different Vane Type Diffusers on the Perform ance of Centrifugal Compressor

LAIChen-guanga,ZENG Hong-qianga,ZHUANG Yana,CHEN Yong-yana,ZHOU Yu-tingb

(a.College of Vehicle Engineering;b.College of Chemistry and Chemical Engineering,Chongqing University of Technology,Chongqing 400054,China)

Diffusers with different types of blades impose very different influences on a centrifugal compressor.Four different vane diffusers are simulated at first,and their flow fields including flow velocities,pressure distributions as well as the comparison of their diffusion effects are investigated.Then the numerical simulations are conducted on centrifugal compressors consisting of these four different vane diffusers,and the overall influence of these four different vane diffusers imposed on theperformance of the centrifugal compressor are analyzed comprehensively,drawing to a conclusion that the centrifugal compressor composed of aerofoil blade embodies best performance.

vane type;diffuser;centrifugal compressor;numerical simulation

TH452

A

1674-8425(2016)12-0042-06

10.3969/j.issn.1674-8425(z).2016.12.007

2016-08-18

国家自然科学基金资助项目(51305477);Part of the work was carried out under the Collaborative Research Project of the Institute of Fluid Science,Tohoku University,Japan

赖晨光(1978—),男,博士,教授,主要从事汽车与高速列车空气动力学以及车身结构优化设计等方面研究,E-mail:chenguanglai@cqut.edu.cn;通讯作者曾宏强,硕士研究生,主要从事涡轮压缩机流场分析及汽车内外流场耦合优化研究,E-mail:1109529458@qq.com。

赖晨光,曾宏强,庄严,等.不同叶型叶片扩压器对离心压缩机性能影响的数值模拟[J].重庆理工大学学报(自然科学),2016(12):42-47.

format:LAIChen-guang,ZENG Hong-qiang,ZHUANG Yan,et al.Numerical Investigation on the Influence of Different Vane Type Diffusers on the Performance of Centrifugal Compressor[J].Journal of Chongqing University of Technology(Natural Science),2016(12):42-47.