某车型翼子板产品造型以及工艺的设计优化

2016-02-09孙文涛刘英堂

孙文涛,缴 平,刘英堂,王 健

(浙江吉利控股集团有限公司制造工程(ME)中心,浙江宁波315336)

某车型翼子板产品造型以及工艺的设计优化

孙文涛,缴 平,刘英堂,王 健

(浙江吉利控股集团有限公司制造工程(ME)中心,浙江宁波315336)

介绍了翼子板(发动机盖铰链处)A面缺陷产生的原因和零件在开发过程中存在的问题,通过优化产品造型设计、工艺设计以及模具设计,解决翼子板(发动机盖铰链处)A面扭曲以及尺寸超差等问题,提升了整车品质。

翼子板;A面缺陷;工艺设计;结构设计

翼子板零件是整个白车身中至关重要的零件,翼子板与侧围、发动机盖以及前保险杠等外观零件搭接配合,外观、尺寸精度要求非常高[1-3]。为满足人们越来越高的审美要求以及造型品味,翼子板需要从产品设计、工艺设计和模具设计等多方面提高[4-6]。

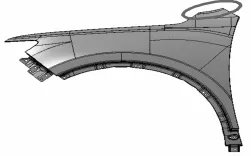

1 零件分析

如图1、图2所示,翼子板此处翻边结构特殊,由于此处为翼子板前机盖铰链安装点,翻边面由安装平面和造型曲面构成,为保证整车DTS要求,需保证翻边面下部安装平面的尺寸以及平面度,此处为外观高度可见区域,需保证外观A面以及造型棱线的美观,同时此处长度约100 mm,需采用旋转斜楔,工艺设计以及模具设计需考虑生产性以及操作性,总之,翼子板此处翻边在工艺设计以及模具设计时需重点关注。

图1 翼子板零件图

图2 局部视图

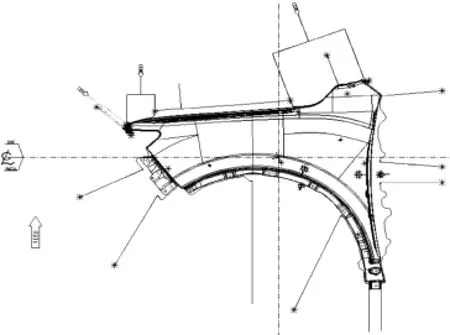

2 工艺分析

车身翼子板零件一般分5工序冲压完成,分别是OP10 DR(见图3)、OP20 TR+PI+C/TR(见图4)、OP30 TR+FL+RS+C/RE(见图5)、OP40 TR+PI+RS+FL+C/RS+C/PI(见图6)、OP50 TR+RS+PI+FL+C/TR+C/PI+C/FL(见图7)。

图3 Draw

图4 TR+PI+C/TR

图5 TR+FL+RS+C/RE

图6 TR+PI+RS+FL+C/RS+C/PI

图7 TR+RS+PI+FL+C/TR+C/PI+C/FL

翼子板机盖铰链安装处法兰面翻边断面如图8所示,此处翻边结构最终经OP50侧翻边冲压弯成。

图8 产品工艺断面图

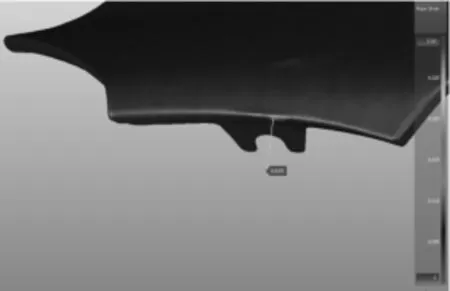

3 CAE模拟分析

产品经Autoform模拟分析,局部分析结果显示:

1)模拟成形性显示(见图9)外观A面有增厚发生。

图9 模拟成形性

2)模拟主应变显示(见图10)外观A面局部主应变不满足大于0.03要求。

图10 模拟主应变

3)模拟次应变显示(见图11)外观A面局部次应变不满足应大于0要求。

图11 模拟次应变

结论:产品经前期CAE模拟初步分析,最终工序件此处位置可能产生外观缺陷,模具设计以及模具调试时,要重点加以关注。

4 模具结构设计

翼子板零件形状复杂,尺寸要求高,而且由于生产基地压机工序限制,翼子板需要在保证质量的前提下,在5工序内冲压完成。模具设计时,需充分考虑结构布局,翼子板A柱区域(见图12),由两处侧翻边构成,Ⅰ区域约98 mm,Ⅱ区域约92 mm,为避免端拾器取放料时,与模具型面等干涉,OP50模具A柱区域下模采用整体旋转斜锲(见图13)。

图12 A柱区域

考虑到制造成本和维修便利性等,A柱区域OP50上模Ⅰ区域与Ⅱ区域采用整体翻边刀块(见图14),由于翻边刀块运动方向为Ⅰ区域翻边法兰面的法向,可以保证Ⅰ区域的外观等质量要求,但Ⅱ区域最终产品可能会产生外观缺陷,模具设计时,考虑后期模具调试时,现场钳工通过调整翻边间隙等,来确保满足产品质量要求[7-8]。

图13 下模旋转斜楔

图14 上模翻边刀块

5 模具调试

翼子板零件在3D数据设计阶段、模具工艺设计阶段以及模具结构设计阶段,前机盖铰链安装处A面一直存在产生缺陷的可能,后期通过多次调整翻边间隙,外观A面仍存在面波浪、R角过渡不顺等问题(见图15)。

图15 全序件图片

为从根本上解决此问题,翼子板3D数据、工序内容以及模具结构均需优化[9]。

5.1 产品数据优化

产品3D数据设变,设变后数据(见图16)与设变前数据相比,可以保证翻边刀块翻边作业时,翻边间隙均匀一致。

图16 设变数据

5.2 模具工艺优化

OP30模具工艺内容变更,调整OP30侧翻边刀块过渡区域,将此处下部U型缺口平面与翻边面的角度预成型。

5.3 现场模具优化

OP50模具翻边刀块调整,以确保翻边刀块可以同时接触板料(见图17、图18)。5.4 现场最终产品图

图17 翻边刀块变更前

图18 翻边刀块变更后

经过上述方案整改,整改完成后的翼子板如图19、图20所示。

图19 翼子板电泳后

图20 翼子板涂装后

最终翼子板A柱区域通过如上方法,彻底解决产品外观缺陷。

6 结束语

随着汽车造型的不断变化,汽车外覆盖件会有许多类似结构的产品设计,本文主要介绍了翼子板(发动机盖铰链处)外观缺陷产生的原因,为解决此问题,翼子板产品数模以及模具工艺、结构的变更,当产品存在翻边应力时,建议产品翻边角度尽量垂直翻边,而且辅助CAE模拟分析,优化产品结构以及工艺造型,最终彻底解决产品外观缺陷。

[1] 王德伦,毕卢思.某款乘用车侧围板的拉延仿真分析[J].重庆理工大学学报(自然科学),2015(2):7-11.

[2] 高云凯,徐成民,方剑光,等.汽车车身覆盖件刚度的试验研究[J].汽车工程,2013,35(12):1117-1122.

[3] 刘安明,杨汉.汽车覆盖件拉深模零件加工工艺流程的优化[J].模具工业,2015,41(8):60-65.

[4] 马国英,黄彬兵,苏春建,等.汽车翼子板拉深成形模拟及工艺参数优化[J].锻压技术,2015,40(3):21-24.

[5] 倪洪启,王建彬,王帅军,等.基于Dynaform的汽车翼子板的有限元分析[J].机械,2015(12):46-48.

[6] 谢晖,胡星星,王诗恩,等.满足四工序冲压的汽车翼子板产品设计及成形工艺研究[J].机械科学与技术,2015,34(11):1750-1755.

[7] 平申,卢文玉,朱江,等.汽车覆盖件模具设计与制造[M].北京:国防工业出版社.1998.

[8] 郭怡晖,万鑫铭,赵岩,等.基于变摩擦系数的铝合金覆盖件冲压成形模拟[J].塑性工程学报,2015(5):39-44.

[9] 罗益旋,丁敏,马久明,等.最新冲压新工艺新技术及模具设计实用手册[M].长春:银声音像出版社,2004.

(责任编辑杨文青)

Improvement of the Quality of a Fender by Optimizing CAD Design and Die Layout

SUNWen-tao,JIAO Ping,LIU Ying-tang,WANG Jian

(Manufacturing Enginnering Center,Zhejiang Geely Holding Group Co.,Ltd.,Ningbo 315336,China)

The cause of the fender class A deformation was introduced,and many problems were found in the development process of the fender.In order to solve the problems of class A deformation and dimension out of specification,this study optimized the CAD design,die layout and die structure design.Finally the quality of the vehicle was improved.

fender;class A deformation;die layout;die structure design

U463;TG386

A

1674-8425(2016)12-0032-05

10.3969/j.issn.1674-8425(z).2016.12.005

2016-09-18

孙文涛(1988—),男,工程师,主要从事汽车设计研究,E-mail:sunwentao@geely.com。

孙文涛,缴平,刘英堂,等.某车型翼子板产品造型以及工艺的设计优化[J].重庆理工大学学报(自然科学),2016(12):32-36.

format:SUNWen-tao,JIAO Ping,LIU Ying-tang,et al.Improvement of the Quality of a Fender by Optimizing CAD Design and Die Layout[J].Journal of Chongqing University of Technology(Natural Science),2016(12):32-36.