五轴侧铣加工刀轴矢量的优化研究与应用

2016-02-09计开顺

□计开顺

上海烟草机械有限责任公司 上海 201206

五轴侧铣加工刀轴矢量的优化研究与应用

□计开顺

上海烟草机械有限责任公司 上海 201206

针对不可展直纹面五轴侧铣加工中的实际问题,推导了A、C轴双转台加工中心坐标转换关系,提出了一种基于解析计算与计算机辅助设计/计算机辅助制造软件的刀轴矢量优化方法。这一方法采用三次样条插值对侧铣刀路进行优化,对回转轴急加减速区域的刀轴矢量进行修改或增加插补点,在不可展直纹面加工实际中解决了因数模U、V信息失真造成的回转轴急加减速、干涉、过切、计算无解等问题,有效改善了机床回转轴运动的平滑性,使加工出的曲面更光顺。

1 课题背景

复杂曲面类零件高精度成形加工技术是一个国家在国防、航空航天、能源、船舶运输、精密医疗设备等领域研发制造能力的体现[1]。不可展直纹面是此类核心零件形面的常见构造方法,相关研究对提升我国制造工艺水平,实现核心零件自主研发制造具有重要意义。五轴联动侧铣加工是国际上复杂曲面高效高精度加工技术领域的研究热点,与目前广泛采用的球头铣刀点接触加工相比,侧铣加工利用立铣刀侧刃切削,是一种线接触加工方式,材料去除率显著提高,刀具磨损有效减少,表面质量明显改善[2]。

在刀路轨迹设计方面,使用球头铣刀点接触加工只需考虑刀具的可达性和干涉情况,而使用立铣刀侧铣加工,曲面加工精度不仅取决于刀具位置(x,y,z),也与刀轴位置(i,j,k)息息相关。在五轴加工过程中,刀轴位置的变化过程决定了机床旋转轴的插补运动过程,所以刀具矢量规划是否合理对加工过程的稳定性有直接影响[3]。Liu[4]对五轴侧铣加工刀具路径的生成算法进行了详细分析,提出了目前实际应用最为广泛的单点偏置法与双点偏置法。Chiou[5]从包络面与理论面的角度出发,将在加工过程中刀具回转曲面与直纹面的偏差作为目标函数,通过调整离散刀位使偏差达到最小,从轮廓整体误差的思路进行刀路设计。Redonnet等[6]提出了用于柱刀侧铣加工的三点规划方法,其中两点是直纹面两条导线上的点,第三点是母线上的点,通过解7个超越方程,使刀具与被加工曲面三点相切,该算法是点偏置和整体轮廓两种思路的折中。目前侧铣加工的应用仍局限于可展直纹面和少量不可展直纹面,但是国际上已经有学者和企业致力于研究任意曲面直纹化并高效侧铣加工的方法[7]。

尽管侧铣加工的刀路设计理论研究已相当丰富,但侧铣加工在生产中的实际应用还有诸多问题有待于技术人员与学者解决。生产实际中多使用计算机辅助设计/计算机辅助制造(CAD/CAM)软件根据通用三维模型生成刀路,经后处理转换为数控程序用于生产。但由于数字模型的U、V信息在建模或格式转换过程中常出现失真情况,CAD/CAM软件计算的五轴联动侧铣刀路往往存在干涉、过切、计算无解等问题。笔者基于不可展直纹面五轴联动侧铣加工技术的实际应用,对CAD/CAM软件生成的刀具路径进行后期优化修改,将优化后的刀路用于实际加工,取得了良好的加工效果。

2 刀轴矢量优化

五轴联动加工既是几何过程,又是物理过程,刀轴矢量的变化过程对整个机床-刀具-工件系统动力学性能有直接影响。在高速加工中,剧烈的刀轴矢量突变将导致机床旋转运动速度和加速度突变,直接影响加工质量甚至导致刀具破损。

五轴联动加工的物理过程由刀路轨迹和机床物理结构共同决定[8,9]。以某A、C轴双转台五轴联动机床为例,如图1所示,以刀具中心点Ot为原点,建立刀具坐标系OtXtYtZt,刀轴位置为(i,j,k);以机床两个回转轴的交点Om为原点,建立机床转动坐标系OmXmYmZm;坐标系OwXwYwZw为工件坐标系。记点Om在工件坐标系中的位置矢量为rm(mx,my,mz),mx、 my、mz与机床转台结构尺寸有关。机床平动轴相对于初始状态的位置为rs(sx,sy,sz),回转轴A、C相对于初始状态的转角为a、c。在刀具坐标系中,刀具的位置和刀轴矢量分别为(0,0,0)和[0 0 1]T。设工件坐标系中刀轴方向和位置矢量分别为u(x,y,z)和rp(i,j,k)。

图1 相关坐标系

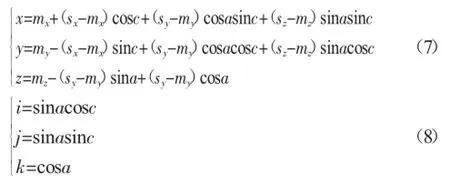

由机床运动链坐标变换,得:

[x y z 1]T=T(rm)Rz(-c)Rx(-a)T(rs-rm)[0 0 0 1]T(1)

[i j k 0]T=T(rm)Rz(-c)Rx(-a)T(rs-rm)[0 0 1 0]T(2)

机床运动关系对应的各坐标变换矩阵为:

将坐标变换矩阵代入,得:

解方程得:

由以上坐标变换关系可知,机床旋转轴坐标不受线性轴变量的影响,仅与工件坐标系下刀轴矢量非线性相关,因此仅通过刀轴矢量优化就能改善加工过程中的A、C轴动态性能。为了保证机床在运动时旋转轴的速度和加速度均匀变化,至少需满足A、C轴转角在刀具路径上每个节点一阶、二阶连续。另外,由于使用高阶多项式插值常常产生病态结果,而三次样条是最常用的一种避免病态结果的插值方法[10],因此选用三次样条插值对回转轴急加减速区域的刀轴矢量进行修改或增加插补点,从而实现A、C轴转动平稳性的优化。

结合上文对侧铣刀路原理误差的分析和旋转轴运动转换关系推导,在实际加工中,优化流程如下。

(1)提取高斯曲率变化较大的区域刀路轨迹信息。

(2)对各刀位点对应的A、C转角值进行三次样条拟合。

(3)对原有的刀位点进行局部修改或增加过渡刀位点,代入拟合函数,计算各插值点的函数值。

(4)将计算所得函数值转换为刀轴矢量,插入原刀位文件。

(5)将修改后的刀位文件重新导入CAD/CAM软件。

刀轴矢量优化的同时需注意刀路设计中应避免产生加工干涉或过切等情况,因此将优化后的刀路文件重新导入CAD/CAM软件,利用CAD/CAM软件完善的刀路轨迹模拟功能来验证刀轴矢量修改的正确性。

3 优化实例分析

以机器人关节零件为例(图2),曲面1为罩壳装配面,宽度约3 mm,与塑料罩壳配合;曲面2为关节体内表面,为自由曲面,采用12 mm球头铣刀加工。曲面1和曲面2为内凹连接,连接处要求为R0.5圆角。曲面1为不可展直纹面,高斯曲率范围为(-4.49×105,0),曲率变化较大,如图3所示。

图2 机器人关节零件三维数模

对于曲面1和两曲面连接处的R0.5圆角,如果采用球头铣刀加工,需订购R1、R0.5非标刀具,价格昂贵,交货期长,且逐次减小球刀直径多次铣削该曲面的方法效率极低,工时约为侧铣方案的300倍。鉴于该直纹面扭曲程度不大,且宽度较窄,经验证侧铣加工可以满足轮廓精度要求,所以曲面1采用φ16R0.5机夹式立铣刀五轴联动侧铣加工,刀尖圆角正好铣出两曲面连接处的R0.5圆角。

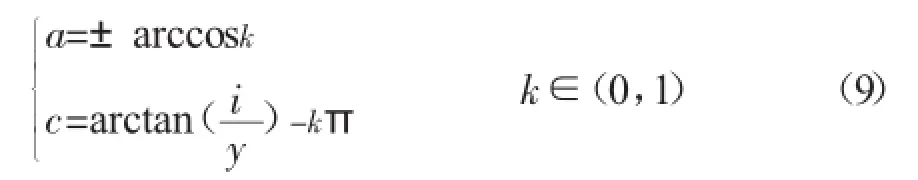

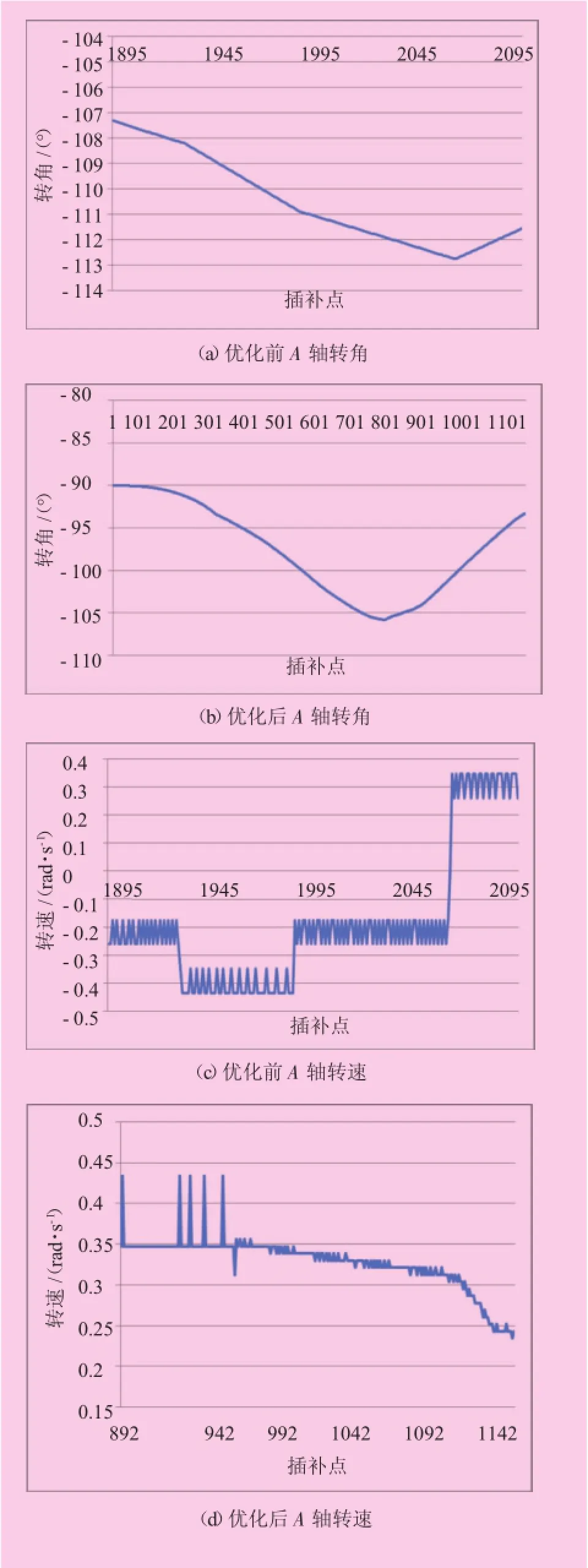

图3所示为高斯曲率变化剧烈的区域,因数模U、V数据的失真,CAD/CAM软件计算的刀路轨迹存在机床平动坐标和转动坐标运动不匹配的情况,A轴有明显的剧烈加减速瞬间,造成刀具滞留于加工表面,在工件表面留下了0.5 mm左右的刀痕。提取这部分曲面的刀路轨迹,对刀轴矢量进行优化,A轴转角与转速如图4所示。优化后A轴的转动过程更为平滑,速度波动更小,避免了急加减速过程,加工出的曲面更为光顺。

图3 高斯曲率示意图

图4 A轴转角与转速优化前后对比

4 结论

(1)机床旋转轴坐标不受线性轴变量影响,仅与工件坐标系下刀轴矢量非线性相关,因此可通过刀轴矢量优化来改善加工过程中的A、C轴动态性能。

(2)采用三次样条插值方法对刀路进行优化,可有效改善机床回转轴运动平滑性,使速度波动平缓,避免急加减速过程,使加工出的曲面更光顺。

(3)生产实际中结合笔者提出的刀路优化方法与CAD/CAM软件可有效解决因数模U、V信息失真造成的五轴侧铣刀路回转轴急加减速、干涉、过切、计算无解等问题。

[1]陈贤国.五轴联动数控机床在先进制造业中的地位和作用[J].装备机械,2011(3):69-72.

[2]刘鸪然.五轴联动数控铣床对气轮机叶片的精密高效加工[J].装备机械,2005(1):55-57.

[3]曾锋,杨忠高,王平.五轴数控编程刀轴矢量控制技术研究[J].机械制造,2014,52(3):13-15.

[4] LIU X W.Five-axis NC Cylindrical Milling of Sculptured Surfaces[J].Computer-aided Design,1995,27(12):887-894.

[5] CHIOU J C J.Accurate Tool Position for Five-axis Ruled Surface Machining by Swept Envelope Approach[J].Computer-aided Design,2004,36(10):967-974.

[6]REDONNET J M,RUBIO W,DESSEIN G.Side Milling of Ruled Surfaces:Optimum Positioning of the Milling Cutter and Calculation of Interference[J].The International Journal of Advanced Manufacturing Technology,1998,14(7):459-465.

[7]丁汉,朱利民.复杂曲面数字化制造的几何学理论和方法[M].北京:科学出版社,2011.

[8]王文凯,黄杰,彭换新,等.UG8.5/Post Builder模块五轴数控机床后置处理过程研究[J].机械制造,2015,53(11): 48-51.

[9] 田荣鑫,任军学,史耀耀,等.附加转台数控机床的五坐标后置处理算法研究[J].制造技术与机床,2007(5):36-38.

[10]同济大学计算数学教研室.现代数值数学和计算 [M].上海:同济大学出版社,2004.

Aiming at the practical considerations during five-axis side milling of skewruled surface,the relationship of coordinate transformation in the machining center with A-axis and C-axis double rotary tables was derived and a new way to optimize the arbor vector was proposed based on analytical calculation and CAD/CAM software.This method uses cubic spline interpolation to optimize the path of side milling cutter and modify the arbor vector at acceleration or deceleration region of the rotary axis or add interpolation points,In practical machining of the skew ruled surface it can solve the issues like acceleration or deceleration of the rotary axis caused by information distortion of U,V numerical simulation,interference,under cutting and no solution for calculation etc.This solution can effectively improve the motion smoothness of the rotary axis in the machine tool and make the processed curved surface more smooth.

五轴联动;侧铣加工;优化

Five Continuous ControlAxis;Side Milling Process;Optimization

TH166

B

1672-0555(2016)04-039-04

2016年6月

计开顺(1987—),男,硕士,工程师,主要从事机械制造与数控加工技术研究工作