甲板舱口围趾端焊接裂纹成因分析及处理

2016-02-09朱达新

□ 朱达新

1.江苏省江阴中等专业学校 江苏江阴 214400

2.北京理工大学 机械与车辆学院 北京 100081

甲板舱口围趾端焊接裂纹成因分析及处理

□ 朱达新1,2

1.江苏省江阴中等专业学校 江苏江阴 214400

2.北京理工大学 机械与车辆学院 北京 100081

参照船级社规范并结合有限元技术,对散货船甲板纵向舱口围肘板趾端产生焊接裂纹的原因进行了分析,确认存在焊接结构节点高应力的问题,并提出了针对这一问题的处理方案。

自卸散货船在航行中受中垂中拱的波浪弯矩作用力,对舱口围肘板产生较大的影响,导致在甲板以上的纵向舱口围肘板趾端焊接区域多处出现不同程度的裂纹。笔者对裂纹产生的部位进行分析,并提出相应的处理方案。

1 裂纹产生的原因分析

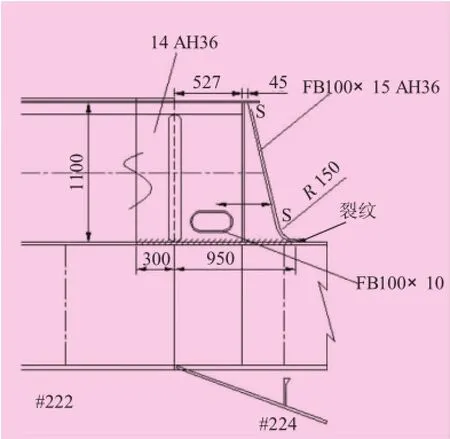

通过检测发现产生裂纹的部位都集中在纵向舱口围肘板的趾端,如图1所示。查阅船级社规范,原有纵向舱口围端部肘板趾端的设计是按照船级社规范推荐的形式做的,符合船级社的规范要求[1]。

根据规范要求,纵向舱口围端部肘板根部伸出横向舱口围板的距离应不小于0.7Hc,即舱口围腹板高度的70%。本舱口围高度1 100 mm,按规范要求根部距离应不小于0.7×1 100 mm=770 mm,而现有设计的端部肘板根部延伸到了950 mm,大于规范要求。参照船级社规范,该肘板的设计满足规范要求。考虑到船舶在波浪中航行时中垂中拱波浪弯矩对舱口围肘板的影响很大,为了保险起见,对该舱口围肘板进行有限元计算分析。对该处结构进行有限元计算时,在原有的三舱段模型基础上,对该纵向舱口围区域的网格进行了细化,按50×50的网格进行建模,并计算了各个工况下的应力情况。计算结果显示,原纵向舱口围端部肘板趾端的最大应力达到了779 MPa,超出了规定允许值(554 MPa)[2-3]。

图1 裂纹产生的部位

在计算过程中发现,该肘板的端部圆弧形状对趾端的应力结果影响很大。根据现场检测结果来看,舱口围分段在制作过程中下口加放了50 mm的余量。在舱口围分段上船安装过程中,由于甲板面不平,该余量大部分没有被割除。为减小现场施工的难度,现场采用了在肘板面板和腹板处开刀修复余量的工艺。余量修割完后,将肘板面板下压,导致腹板的底部产生了圆弧,加剧了该处的应力集中。在如此高应力的区域,再加上局部应力集中,开裂也就在情理之中了。从图1中可以看出,现场产生裂纹的部位与分析结果显示的高应力区和现场面板修割的部位完全吻合。至此,该纵向舱口围肘板趾端开裂的原因已基本确定,主要有以下两点[4-5]。

(1)肘板底部圆弧半径仅150 mm,圆弧过渡过小,使肘板根部的应力不能有效地向外传递,集中于肘板的趾端,导致裂纹。

(2)现场余量修割方法不当,导致底部圆弧发生变化,趾端角度变大,加剧了该处应力集中情况,致使肘板在短时间内出现了不同程度的裂纹[6]。

2 焊接裂纹处理方案

依据船级社规范要求,对关键位置的焊接结构节点进行以下改进。

(1)降低名义应力等级,可通过增加局部构件尺寸来降低名义应力,从而减小焊接结构节点的热应力。

(2)减小几何应力集中,通过采用软连接的良好节点细节设计形式,降低几何非连续性产生的几何应力集中因数。

(3)控制建造偏差,减小构件连续对中的偏差,以减小由此产生的应力集中因数。

(4)改善焊缝形状,特别注意在焊缝趾端处良好的几何形状和平滑过渡,以减小由此产生的应力集中因数。

参考规范要求,并结合有限元分析,找到了避免此类裂纹产生的一个简单方法,就是将纵向肘板的趾端尽量向前延伸,端部软趾做得尽量长、尽量软一些,使根部的应力能很好地向外传递,避免应力集中在肘板趾端[7-8]。

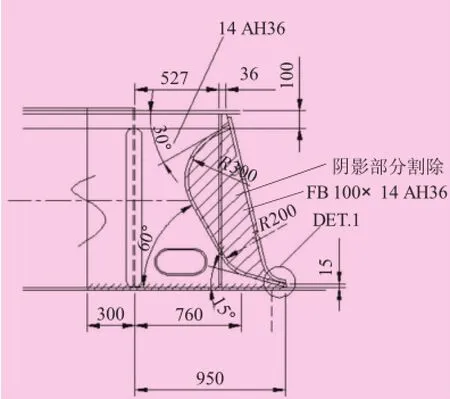

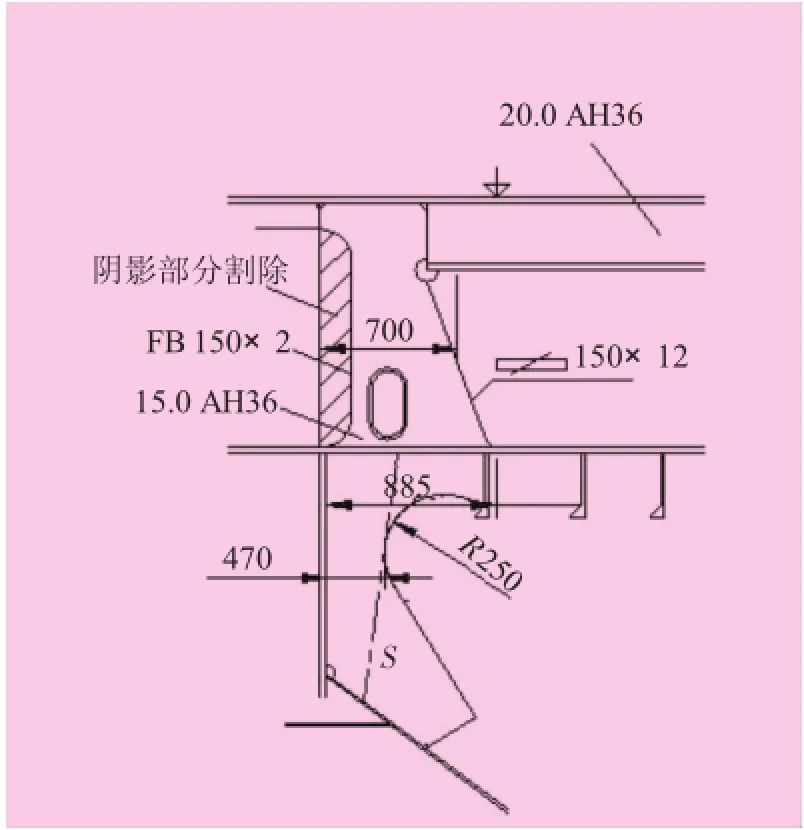

由于后续系列船的舱口围已分段制作完毕,且大部分已上船安装,压载舱涂装也已结束,如何进行改进成为一大难题,如若改动太大,必将影响到甲板以下压载舱的油漆,而且还将造成大量的挖补工作。通过对几个备选方案的计算对比,最终确定了一个既满足规范要求,又不影响甲板以下油漆涂层,且修改工作量较小的方案。该方案只需在原有结构的基础上进行修割,即对纵向肘板的端部过渡圆弧进行修割,达到使趾端软化的目的,从而减小趾端的应力,如图2、图3所示[9]。

图2 纵向舱口围端部衬板修割方案

图3 横向舱口围衬板修割方案

从计算的趾端应力结果不难看出,修改后的纵向肘板趾端应力得到了明显的改善,说明肘板趾端的过渡形式对趾端应力的影响很大,在今后的舱口围结构设计中需特别注意肘板趾端过渡形式的选择。从分析结果还可以看出,肘板过渡形式修改后,肘板底部的管孔周围应力有明显提高,这一点需注意[10]。

3 结束语

对散货船甲板纵向舱口围肘板趾端产生焊接裂纹的原因进行了分析,并提出了裂纹处理方案,对今后舱口围的结构设计具有参考价值。

[1]中国船级社.钢制海船入级规范[M].北京:人民交通出版社,2006.

[2]刘文华.30 000 t级散货船结构强度有限元分析[J].船舶设计通讯,2008(2):30-36.

[3]刘贤贺.82000吨散货船货舱区结构有限元分析[J].船舶职业教育,2013,1(2):44-48.

[4]胡晨光.关于“西昌海”“瑞昌海”舱口围裂纹的分析[J].广东造船,1999(3-4):6-8.

[5]谢东维,张波.82 000 DWT散货船货舱区结构有限元分析[J].广船科技,2010(1):14-19.

[6]彭红英,李大飞.32 000 DWT散货船货舱段结构有限元分析[J].广东造船,2013(2):30-31,38.

[7]肖茵茨.40 000 DWT散货船舱段强度有限元分析[J].广东造船,2012(3):52-54.

[8]吴志亚.EH47高强度厚钢板角焊缝裂纹修补工艺研究[J].船舶工程,2015,37(6):67-70.

[9] 赵文斌.散货船纵向舱口围的加强设计[J].船舶设计通讯,2012(2):25-27,44.

[10]杨庆和,张云风,周亮.36 000 DWTCSR散货船纵向舱口围端部节点优化[J].船舶设计通讯,2013(增刊):26-31.

Referring to the specification of classification society and finite element technology,the cause of welding cracks at the bracket toe end of longitudinal hatch coaming in the bulk carrier deck was analyzed and it was identified that there was the presence of high stress at welded structure node,thus a processing scheme was put forward tosolve this problem.

甲板;舱口围;焊接;技术改进

Deck;Hatch Coaming;Welding;TechnicalImprovement

TH131.2

B

1672-0555(2016)04-053-03

2016年5月

朱达新(1971—),男,本科,讲师,主要从事中等专业学校机械及相关领域的理实一体化教学和研究工作