铝合金6061-T6铣削仿真与试验研究*

2016-02-07张玉腾杨发展刘庆峰乔石李丹乐

张玉腾,杨发展,2,刘庆峰,乔石,李丹乐

(1.青岛理工大学 机械工程学院,山东 青岛 266520; 2. 西安交通大学 机械工程学院,西安 710049)

铝合金6061-T6铣削仿真与试验研究*

张玉腾1,杨发展1,2,刘庆峰1,乔石1,李丹乐1

(1.青岛理工大学 机械工程学院,山东 青岛 266520; 2. 西安交通大学 机械工程学院,西安 710049)

为了研究铝合金材料在不同铣削参数下加工时的应力、温度以及切屑形态变化,采用有限元分析软件Abaqus、采用Johnson-Cook本构模型对铝合金6061-T6铣削加工过程进行了铣削仿真分析,同时采用相同的铣削参数在VWC850B加工中心上进行了铣削实验研究。通过对比分析发现,理论分析与有限元仿真结果和铣削试验结果基本一致。试验结果表明文中建立和应用的有限元模型较为准确,可为后续其他材料和加工参数进行优化和预测,对生产实践具有重要的指导意义。

6061-T6铝合金;有限元分析;铣削力;铣削温度;本构模型

0 引言

随着高速铁路技术的不断发展,高速列车车体的制造材料实现了从碳钢向不锈钢、铝合金材料的转变,尤其是铝合金具有重量轻、耐腐蚀、外观平整度好,并且容易制造焊接为复杂曲面等优点而被广泛应用,世界各国正在逐渐停止制造和使用碳钢车体,全面转向不锈钢和铝合金车体[1]。6061铝合金经热处理预拉伸工艺生产的高品质铝合金产品,硅、镁合金特性多,具有极佳的加工性能、优良的焊接特点和良好的抗腐蚀性等优良特点。另一方面,随着计算机技术的快速发展,有限元仿真技术也迅速发展起来。通过有限元分析软件可以对铝合金加工过程进行可靠的模拟仿真从而更好的了解切削机理、探究切削过程以及对加工参数进行更好的优化。因此,基于有限元分析的金属切削加工过程仿真技术具有重要的意义。

目前,国内外许多学者对铝合金加工实验和仿真进行了分析和研究,浙江大学董辉跃等人研究了铝合金铣削加工的有限元模拟,揭示了刀—屑的接触长度对应力、应变和切削温度分布的影响[2]。陈明等应用有限元法对高速铣削铝合金薄壁件过程中工件与刀具接触面温度及工件内部的温度分布进行了仿真[3]。MohammadS.Hajmohammadi等人基于有限元模拟的切屑形成热效应进行了研究[4]。上述研究常采用二维切削仿真方法进行铣削仿真,默认切削厚度不发生变化,并且采用康铜丝进行温度采集的误差较大,本文采用有限元分析软件Abaqus基于真实刀尖的次摆线运动对铝合金6061-T6铣削加工过程进行仿真分析,同时采用相同的切削参数在VWC850B加工中心上进行铣削实验,实验过程中将康铜带代替康铜丝进行温度采集以提高测量精度。通过实验与有限元仿真的互相验证,获得比较准确的铝合金铣削模型,对下一步的切削参数优化和生产实践具有重要的指导意义。

1 Abaqus有限元仿真分析

基于Abaqus铝合金铣削过程有限元建模包括二维几何形状模型、本构模型、切屑的分离准则、网格划分、表面接触类型和施加载荷等方面。

1.1 本构模型与分离准则

铣削过程应变大、温度高,并且温度、应变分布的梯度大。因此需要根据铣削过程的特点选用合适的本构模型。目前常用的本构模型有:Johnson-Cook、Bonner-Paton、Follansbee-Kocks等模型,目前能表征材料在高应变速率下的热粘塑性变形的只有Johnson-Cook本构模型。模型关系为:

(1)

表1所示为6061-T6铝合金的Johnson-Cook模型参数[5]。

表1 6061-T6铝合金的Johnson-Cook模型参数

将Johnson-Cook失效模型与Johnson-Cook本构模型配合使用,可以更准确的表征大应变下的金属变形失效,因此采用该失效模型。Johnson-Cook失效模型基于单元积分点的等效塑性应变来定义破坏参数,即:

(2)

(3)

表2 6061-T6铝合金的Johnson-Cook失效模型参数

1.2 网格划分

有限元仿真中网格质量对仿真结果影响较大,本模拟仿真中定义刀具模型为刚体,只考虑温度的传导,因此对刀具和基体材料采用了不同的网格类型进行划分,刀具采用三角形自由网格类型,基体材料采用四边形结构网格类型,相比三角形自由网格,四边形结构网格稳定性更好。如图1所示,刀具和工件材料使用了离散密度的网格划分方法,使其在接触密集区的刀尖部分和与切屑分离的基体表面获得更加致密和均匀的网格,以便获得更接近真实实验结果的切屑形态和更高的计算精度。

(a)刀具网格划分 (b)工件网格划分图1 刀具与工件网格划分

1.3 有限元仿真计算

铣削加工过程中,刀具的旋转和进给是同时进行的,因此切削刃上切削点的运动轨迹是一条次摆线,得到的切屑厚度是不断变化的。但是,由于铣削过程中切屑厚度改变很小,因此可以把该次摆线路径近似为圆弧。根据这种方法建立图2所示的铝合金铣削加工几何模型,预测的切屑形态为半月牙型。

图2 刀具与工件几何模型

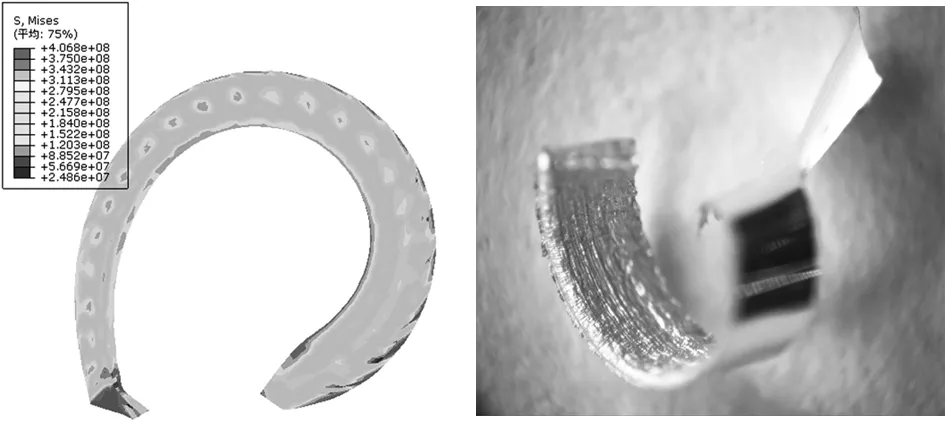

参数定义完成以后,提交任务至有限元分析软件进行计算,最终完成一个铣削步,获得的Mises分布云图如图3所示。从图3可以看出,Mises应力最高达到400MPa,切屑形态也与实际的到的切屑图片基本一致,因此可以得出模拟仿真结果比较准确的初步结论。

图3 仿真过程中模型Mises应力分布云图

2 实际铣削实验

高速铣削实验在VWC850B加工中心上进行,采用瑞士Kistler9225B三向测力仪对铣削力进行采集,采用横河MX100温度测量仪进行温度采集,实验现场如图4所示。

图4 实验现场图

实验中温度测量方法采用了半人工热电偶法,测试的原理如图5所示。该系统采用了厚度较薄的康铜带,可以大幅弥补传统半人工热电偶法只能测量铣削过程中某一点瞬时温度的不足,有效提高测量响应精度和测量精度。

图5 铣削温度测量系统

铣削所用的刀具材料为硬质合金刀具,刀具参数如表3所示。

表3 刀具材料参数

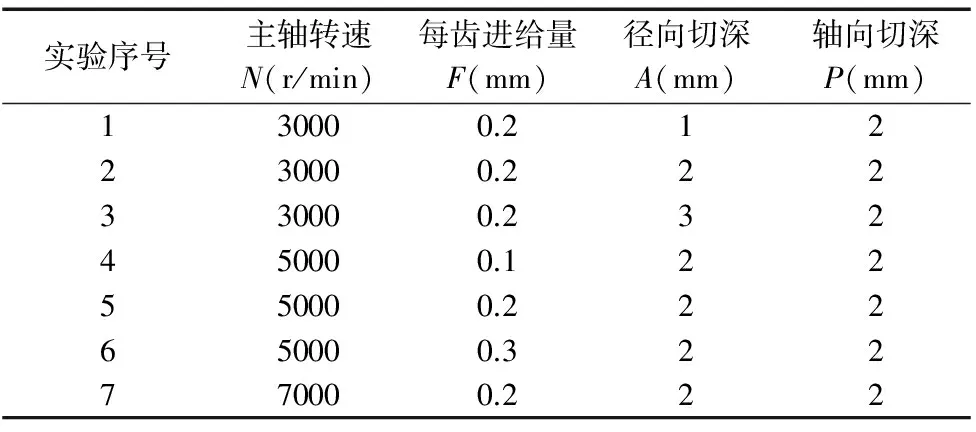

实验方案与仿真方案相同,如表4所示。

表4 实验方案

3 实验与仿真结果对比

3.1 仿真与实验切屑形态对比

图6为模拟仿真和实际实验获得的切屑形态图,图6a仿真模拟得到的切屑形态呈圆弧状,表面比较光滑,切屑残余应力主要集中在切屑内侧,图6b实验条件下得到的切屑形态整体也呈圆弧状,在切屑尾部有轻微卷曲,内侧出现细微锯齿。

(a)实验序号5仿真得到的切屑 (b)实验序号5得到的切屑(放大100倍)

观察两张切屑形态基本相似,说明有限元仿真具有很好的准确性。观察获得仿真分析和实验加工获得的两张切屑尾部的不同形态,出现的主要原因是利用abaqus进行建模时尾部由于尺寸太小为划分网格造成了很大的困难,很容易在仿真运算时造成网格畸变,发生错误。于是在不影响仿真精度的前提下对切屑的尾端进行了切除处理,使得仿真运算更容易进行。此外实验获得了细小的锯齿状切屑,而在仿真实验中得到的切屑并没有细微的锯齿,原因是由于切屑是在5000r/min的转速下得到的,由于转速较低造成切屑表面不平整,而铣削过程是一个连续的过程,因此造成了细微的锯齿状切屑,经过观察,当转速达到7000r/min时的切屑图时,如图7所示,切屑细微锯齿基本消失,从对应的仿真结果可以看出速度的改变对切屑的整体形态改变不大,仅改变了切屑的弧度,速度越高,对应的切屑弧度也越大。

(a)实验序号7仿真得到的切屑 (b)实验序号7得到的切屑图(放大100倍)

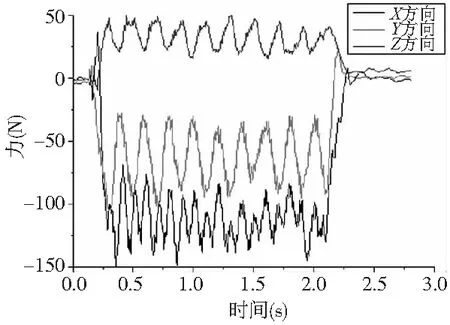

3.2 铣削力对比

铝合金铣削实验所测得的铣削力是连续周期性变化的,而建立的铝合金铣削模型是一个周期内单个刀齿铣削工件的过程,因此需要从实验所得的数据中提取稳定的一个周期力的变化情况,由于模型为二维铣削模型并且在实验过程中X方向的受力最大,周期性特点最佳,因此仅对比X方向的铣削力进行对比分析。

(a)实验序号6条件下铣削力

(b)实验序号6条件下仿真得到的铣削力图8 铣削实验与模拟仿真得到应力变化曲线

图8为铣削实验与模拟仿真获得的应力变化曲线图。图8a是经过平滑滤波后得到的三向铣削力变化曲线,可以看到曲线具有明显的周期性变化。图8b中铣削力迅速达到最大值然后随着铣削厚度的减小铣削力逐渐下降,由于模型对切屑尖端进行了去除处理所以铣削力变化曲线在0.0007s时有骤降并伴有波动。

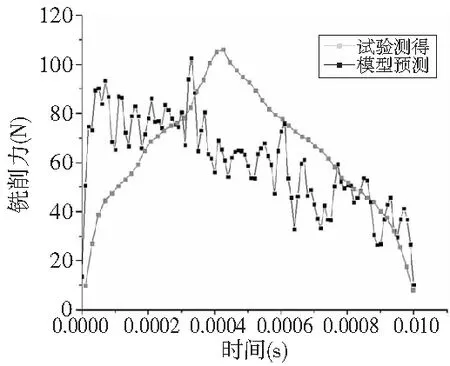

图9 实验序号3条件下的铣削力对比

图9、图10分别是实验序号3、7条件下实验测得和模型预测的铣削力对比结果。通过比较发现,两种实验条件下铣削力峰值均比较相符,相对误差分别为13.6%和8.2%。但在铣削力峰值出现的时间上相对误差较大,主要原因是模拟获得的切屑形状与实验加工获得的切屑存在一定区别,如图11所示,采用这种切屑几何形状有利于有限元模型的顺利计算,在有限元模型中切屑厚度迅速达到最大值,此时铣削力达到峰值,但是在实际实验过程中,切屑厚度达到最大值需要一定时间,因此造成了实际实验过程中铣削力峰值达到的时间要晚于模型预测时间。

图10 实验序号7条件下的铣削力对比

图11 实际切屑与模型切屑对比

3.3 铣削温度对比

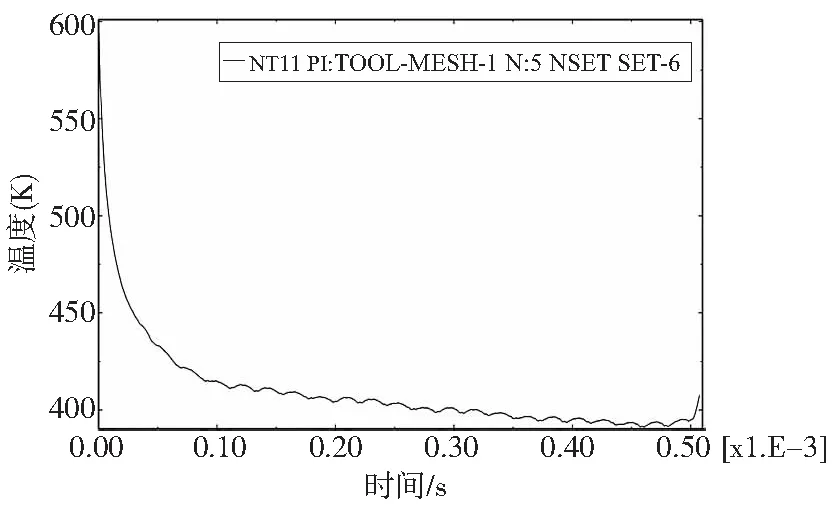

图12为模拟铣削仿真过程中温度最高点的温度变化图,为了提供一个较真实连续铣削的环境条件,将刀具的初始温度定义为600K(327°C),从图中可以看出整个模拟铣削过程温度比较稳定,维持在400K(127°C)左右,随着仿真模拟的进行温度略有下降,分析原因是随着铣削过程的进行,铣削厚度逐渐减小,铣削力逐渐减小,因此造成温度的略有下降。

图12 模拟仿真得到的温度曲线

图13为实验测得与仿真预测的温度对比,可以看出实验测得与模型预测的温度值基本相同,总体相对误差维持在4.9%~19.6%之间,在允许误差范围以内。从图12中还可以看出实验测得的温度值总体低于模型预测的温度值,原因是实验测量温度会有一部分散失,造成温度测量值比实际温度值偏小。

图13 实验测得与仿真预测的温度对比

4 结论

通过铣削实验和有限元结果分析比较获得以下结论:

(1)建立了适合6061-T6的铣削有限元模型,通过对比相同切削参数下的切屑形态、铣削应力以及铣削温度的变化关系,实验结果与模拟结果吻合度较高,并对出现的误差进行了解释,证明了有限元模型的准确性。

(2)通过建立准确性较高的6061-T6的铣削有限元模型,为进一步优化铝合金加工工艺参数奠定了基础,并且为生产实践提供指导。

[1] 张庆阳.6061铝合金高速铣削过程温度场及残余应力场研究[D].上海:上海交通大学,2014.

[2] 董辉跃,柯映林,成群林.铝合金三维铣削加工的有限元模拟与分析[J].浙江大学学报(工学版),2006,40(5):759-762.

[3] 陈明,袁人炜,凡孝勇,等.三维有限元分析在高速铣削温度研究中应用[J].机械工程学报,2002,38(7):76-79.

[4]MohammadS.Hajmohammadi,MohammadR.Movahhedy[J].CIRPJournalofManufacturingScienceandTechnology2014,7(1):1-10.

[5] 万修龙.金属本构数值建模和切削仿真加工参数优化[D].武汉:华中科技大学,2011.

[6]YangDY,WatkinsTR,KozaezekKJ.Surfaceresidualstressesinmachinedausteniticstainlesssteels[J].Wear,1996(194):168-173.

[7]MengLH.FiniteElementSimulationofHighSpeedMachiningofTi6Al4VAlloyandtheCorrespondingExperimentalStudy[C]//MaterialsScienceForum.TransTechPublications,2016,836:444-451.

[8] 孟龙.钛合金高速铣削过程建模[D]. 上海:上海交通大学,2013.

[9] 刘再德,王冠,冯银成,等.6061铝合金高应变速率本构参数研究[J].矿冶工程,2011,31(6):120-123.

[10] 成群林,冯学虎,徐融,等.铝合金高速铣削机理三维仿真建模与分析[J].现代制造工程,2013(4):74-78.

[11] 张庆阳,李铭,席吕超.高速铣削下6061铝合金铣削力模型及影响因素[J]制造技术与机床,2014(4):100-102.

(编辑 李秀敏)

Simulation Analysis and Experimental Study on Milling of Aluminum Alloy 6061-T6

ZHANGYu-teng1,YANGFa-zhan1,2,LIUQing-feng1,QIAOShi1,LIDan-le1

(1.CollegeofMechanicalEngineering,QingdaoTechnologicalUniversity,QingdaoShandong266520,China;2.CollegeofMechanicalEngineering,Xi’anJiaotongUniversity,Xi’an710049,China)

Inordertoanalyzethestresses,temperaturesandchipshapesindifferentmillingparameters,millingprocesssimulationofaluminumalloy6061-T6wascarriesoutwithfiniteelementanalysissoftwareAbaqusbybasedonJohnson-Cookconstitutivemodel,andslot-millingexperimentwascarriedoutonaVWC850B5-axisCNCmachiningcenterwiththesamecuttingparameters.Throughcomparisonandanalysis,itisfoundthatthetheoreticalanalysisisconsistentwiththeresultsoffiniteelementsimulationandmillingexperiment.Theexperimentalresultsshowtheaccuracyofthefiniteelementmodel,itcanbeusedforothermaterialsandprocessingparametersforoptimizationandprediction,whichhasguidingsignificancetotheactualproductionpractice.

6061-T6aluminumalloy;finiteelementanalysis;millingforce;millingtemperature;constitutivemodel

1001-2265(2016)12-0042-04DOI:10.13462/j.cnki.mmtamt.2016.12.012

2016-01-21;

2016-02-24

国家自然科学基金(51205219);中国博士后科学基金(2013M532034)

张玉腾(1990—),男,山东曲阜人,青岛理工大学硕士研究生,研究方向为铝合金高速加工与仿真,(E-mail)648628420@qq.com。

TH162;TG

A