一种新型微动凸轮的参数化建模与加工仿真*

2016-02-07黄登高秦慧斌张瑞廷王宗彦李利民

黄登高,秦慧斌,张瑞廷,王宗彦,李利民

(1.中北大学 机械与动力工程学院,太原 030051;2.山西汾西重工有限责任公司,太原 030027)

一种新型微动凸轮的参数化建模与加工仿真*

黄登高1,秦慧斌1,张瑞廷1,王宗彦1,李利民2

(1.中北大学 机械与动力工程学院,太原 030051;2.山西汾西重工有限责任公司,太原 030027)

针对凸轮机构执行件最大行程不可调的缺点,提出一种新型微动凸轮及其CAD/CAM一体化设计制造方法。凸轮的结构为圆盘形,径向是沿着圆周方向均布的12个子曲面轮廓,同一径向位置处的轮廓曲线为拟合的余弦曲线,可以实现执行件最大行程可调的往复运动。应用VB6.0对SolidWorks进行二次开发,完成了凸轮曲面参数化设计,实现了设计模型、工序模型、装配体仿真模型及CAM制造模型的自动更新。依据模型进行了运动仿真验证和CAM加工仿真试验。通过分析,验证了该设计方法应用在凸轮的可行性及实用价值。

新型凸轮;参数化设计;工序模型;加工仿真

0 引言

凸轮机构是由凸轮、从动件和机架三个基本构件组成的高副机构。由于凸轮机构可以实现各种复杂的运动要求,而且结构简单、紧凑,广泛应用于各种自动机械、仪器和操纵控制装置。南昌大学的高尤坤等人[1]利用7次多项式改进了自动装盒机插舌凸轮曲线,减小了凸轮磨损,延长了使用寿命。新疆大学李长勇等人[2],根据从动件运动规律曲线设计出了一种新型凸轮实验装置,可以反求出凸轮的外形。文献[3-5]是应用数学方法对凸轮曲线轮廓进行了优化,使运动能够平稳。综上所述,凸轮研究主要集中在如何优化曲线轮廓或根据执行件工作要求反求出曲面轮廓。当凸轮磨损后,达不到工作要求时或工况对执行件的最大行程有新的要求时,以上的设计方法在不重新设计制造新凸轮的前提下,是无法满足要求的。

从凸轮执行件最大行程的柔性出发,设计出一种新型微动凸轮,可以保证从动件最大行程在一定范围内线性调节,这就解决了上述问题。选用曲线轮廓为平缓的余弦函数Acos(0.1x)来减小摩擦,在圆周方向均布十二个完全相同的子曲面轮廓,在提高效率的同时还避免了从动件与单个子曲面的连续接触,减小了磨损。并且从CAD/CAM一体化的角度,对凸轮进行了加工仿真。

1 设计思路及过程

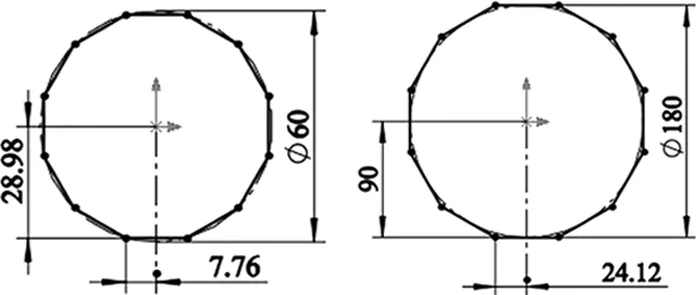

传统凸轮机构的执行件只能实现单一的周期性运动,凸轮与从动件的相对运动在径向[6],这就限制了凸轮执行件的最大行程可调节性。然而相对运动也可以在轴向,这样在不同φa处就可以实现不同高度的行程。如图1所示,以内外轮廓径向直径分别为60mm, 180mm为例建立凸轮模型。

图1 凸轮模型

曲面是由12个完全相同的子曲面组成,通过阵列特征可以得到最终的曲面。采用内外两个轮廓作为驱动轮廓,内轮廓为12边形的外接圆,外轮廓为12边形的内接圆,如图2所示。

图2 内外轮廓辅助线

由于要保证凸轮内外轮廓切线在φ60mm,φ180mm,所以必须以两个辅助12边形来确定放样曲线所在的面。根据上图可知,当内外轮廓直径分别为φ60mm,φ180mm时,设置的1/12轮廓的参考面应距离右视基准面分别为28.98mm,90mm。内外轮廓放样曲线及相关参数如图3所示。

图3 内外轮廓放样曲线

内外曲线轮廓方程均为y=Acos(0.1x)

外轮廓的A1=h1/ (1-cos(0.1p)),

内轮廓的A2=h2/ (1-cos(0.1q)),其中,A为曲线幅值,h为曲线顶点到曲线末端的垂直高度,b为曲线末端到凸台上表面的距离,本文的原始模型的参数h1=6,h2=4,b1=b2=5。p,q为常量由图2确定p=24.12,q=7.76(单位均为mm)。

如图4所示,以内外两个封闭草图为驱动进行放样,得到1/12的曲面特征,再进行阵列得到初步的曲面轮廓。

图4 放样和阵列得到的模型

从DFM(Designformanufacture)面向制造的角度建立零件模型,生成零件特征设计树[7],通过工序驱动,利用特征回退技术,依次压缩特征,可方便生成工序配置模型。运用此方法,得到凸轮工序模型配置树如图5所示,在此基础上添加各工序的尺寸及公差要求,当点击图5中各工序,可得到凸轮三维MBD工序模型,如图6所示。

图5 凸轮工序模型配置树

图6 凸轮三维MBD工序模型

上图中MBD(ModelBasedDefinition)即基于模型的定义。把工序中的尺寸及公差标注在三维模型上,使得三维模型为工序信息流的唯一来源。当某一步工序尺寸变化时,其它工序尺寸也会更新。当零件复杂或工序比较多时,相较于传统的二维图纸表达工序信息,此方法可以减少工艺人员的工作量提高效率,避免各工序信息之间表达产生歧义。

2 凸轮参数化设计

凸轮的参数化设计可以准确、快速的实现模型自动更新[8],缩短产品的设计周期。利用VB6.0开发了此凸轮设计系统。

为了保证参数驱动得到的模型正确,应减少驱动尺寸基准的相互继承,即在最初建模阶段应避免在前一步特征的面上继续建下一个特征的草图,而应该新建基准面之后再建草图,所有草图都是在各自新建基准面上建立,便于参数驱动的控制。否则会给程序开发带来难度,甚至程序报错,或者得到错误的驱动模型。因此,在设计此凸轮时以凸台上表面为最初参考面,把凸轮毛坯分为上下两部分。其中上半部分毛坯高度=h1+b1+m,下半部分毛坯高度=10+n。

通过改变m,n、h1、b1、h2、b2六个主参数(m,n分别为毛坯上下表面余量),并点击设计界面中的[重建模型],可以快速实现设计模型和上述图6的MBD工序模型更新。

3 运动仿真及验证

根据此凸轮的特点,设计了凸轮机构,可以实现执行件平缓的上下往复运动,如图7所示,为凸轮机构装配体模型。

图7 凸轮机构装配体模型

当给定杆距x时,点击设计界面中 [行程理论高度h]即可得到执行件的行程高度。单击[装配体更新],杆距x也会在装配体Motion中更新,为仿真分析提供了便利。以h1=6mm,h2=4mm为例,从动件行程范围可在4~6mm内进行调节,原理如图8所示,当以凸轮中心为圆心时,若从动件距凸轮中心为x时,凸轮行程理论高度h=(h2-h1) / 60×(90-x)+h1,其中x为执行件到凸轮中心的距离,其中x=a/2。

图8 h1,h2关系图

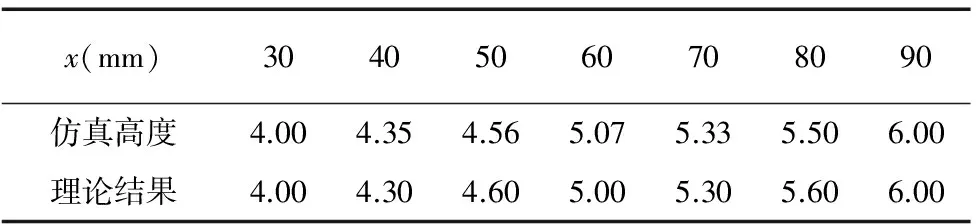

为了验证调节的精度,通过设定引力等物理参数进行了Motion仿真,从仿真后的图解得到仿真的行程高度,由表1可以看出同一x处时,Motion仿真的行程高度与理论结果有细微差别,但对凸轮精度的影响在可控范围。

表1 最大行程高度

4 CAM加工策略及过程

检验一个零件设计合理与否,可加工性的优劣,以及加工后零件的质量能否满足实际的工作要求是很重要的环节。而直接进行机床实验,成本比较高。现在的主流仿真加工软件,如SolidCAM、CATIA、ProE、Mastercam等主流加工仿真软件都能进行各种模式的加工仿真。考虑到SolidWorks与SolidCAM有良好的兼容性,不需要把模型再转化为标准格式,而且同一零件的各种模型的信息流有良好的共享性,所以选择此凸轮的CAM仿真在SolidCAM环境下进行。

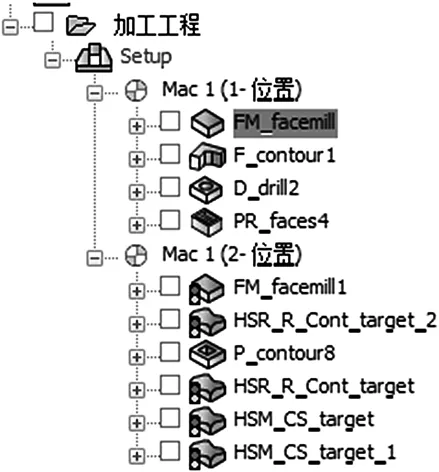

如图9所示,根据凸轮的特点及加工规范,在CAM仿真环境下设置不同的加工策略,确定了各工序所选刀具、主轴转速、进给量、切削深度等参数。制定出10个详细工序,分别为铣底面、倒角、钻孔、铣安装孔、铣顶面、铣外轮廓、铣内腔、粗加工曲面、二粗、精加工曲面,对应于图9中10个加工工序。图中Mac(1,2)位置为CAM加工的两个参考点,从而实现工件的反转,方便加工工件的另一端。

图9 加工工序树

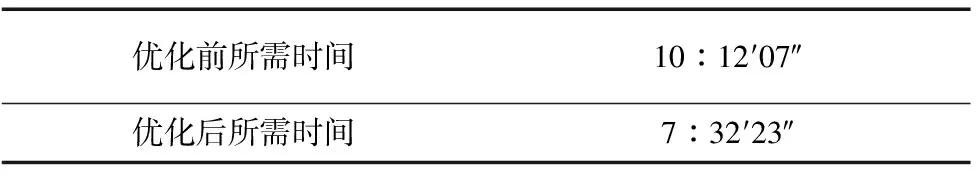

在SolidCAM加工仿真之后,可以分别查看各步工序的加工用时,加工曲面轮廓用时占到了全部时间的80%,这是因为凸轮零件工作时接触面是曲面,所以必须保证曲面的加工质量,这就要求加工曲面时,刀具进给速度和切深不能很大,而且需要多步粗精加工。在保证加工质量的前提下,对刀路进行优化,减少了空切时间,如表2所示,为优化前后加工时间对比。

表2 加工时间对比

SolidCAM可以与零件的设计模型,工序模型共享信息,当改变设计模型后,SolidCAM的加工模型也会改变。只需在毛坯中定义两个加工原点、加工深度,并且在加工策略中选择[全部计算],就完成了加工策略的更新。然后查看模拟的加工质量并生成刀位文件。最后通过机床后处理把刀位数据文件转换成指定数控机床能执行的数控程序[9-10],导入目标机床就可以进行实际加工。

5 结束语

本文设计了一种新型微动凸轮的实体模型,其最大特点是执行件最大行程的线性可调,当凸轮磨损后调节杆距可以修正执行杆件的最大行程。通过VB6.0实现了模型自动更新,提高了设计效率。在SolidCAM环境下对凸轮进行了加工仿真及刀路优化,而且当设计模型不合理时,仿真加工环节会给出反馈,从而修正模型。

[1] 高尤坤,郭烈恩,王官明. 多功能自动装盒机插舌凸轮曲线的改进[J]. 制造业自动化,2014(2):32-34.

[2] 李长勇,巨刚,袁亮,等. 一种新型凸轮实验装置设计及分析[J]. 组合机床与自动化加工技术, 2016(3):123-127.

[3] 孙树峰,周以齐.基于非均匀有理B样条的空间凸轮设计[J]. 机械工程学报,2009,45(8): 125-129.

[4] 杨延峰,张跃明,张玲爱,等.数值计算方法在凸轮设计与优化中的应用[J]. 机械设计与制造, 2005(10):17-18.

[5] 张小国,吴义忠,李广安. 有限谐波加速度曲线在凸轮设计中的应用[J]. 机械设计,1998(10):14-16,43.

[6]Maiti,Rathindranath,Biswas,etal.Designanddevelopmentofstrainwavegeneratingcamforanewconceptharmonicdrive[J].ProceedingsoftheInstitutionofMechanicalEngineers,2013,227(8):1870-1884.

[7] 秦慧斌,侯志利,王宗彦,等. 机械产品三维广义参数化设计关键技术的研究与应用[J]. 机械设计,2008,25(7):54-57.

[8] 赵健. 基于NX运动分析的凸轮设计方法及其误差分析[J]. 机械研究与应用,2010(4):64-66,68.

[9]BSingh,DSingh,JSSaini.ANewMethodtoDesignCamUsedinAutomobileHeating,VentilatingandCoolingSystem[J].JournalofTheInstitutionofEngineers,2012 ,93(4):275-286.

[10]RuiHuang,ShushengZhang,XiaoliangBai,etal.Multi-levelstructuralizedmodel-baseddefinetionmodelbasedonmachiningfeaturesformanufacturingreuseofmechanicalparts[J].TheInternationalJournalofAdvancedManufacturingTechnology,2014,75(5-8):1035-1048.

(编辑 李秀敏)

Parametric Modeling and Machining Simulation for a New Type of Micro Motion Cam

HUANGDeng-gao1,QINHui-bin1,ZHANGRui-ting1,WANGZong-yan1,LILi-min2

(1.SchoolofMechanicalandPowerEngineering,NorthUniversityofChina,Taiyuan030051,China;2.ShanxiFenxiHeavyIndustryCo.,Ltd.,Taiyuan030027,China)

Aimingatthedisadvantageofthemaximumcan’tbeadjustedforthecammechanism,anewmethodofCAD/CAMintegrateddesignandmanufacturingformicromotioncamisputforward.Thestructureofthecamisacirculardisc,andthetwelvesamesurfaceprofilesareevenlydistributedintheradialdirection.Thecontourcurveofthesameradiallengthisthecosinecurvefitting,whichcanrealizethereciprocatingmotionoftheactuatorinacertainrangeoftravel.UsingVB6.0asatooltodevelopSolidWorks,finallyrealizedtheparametriccontrolofcamsurface.Itmakethedesignmodel,processmodel,assemblysimulationmodelandCAMmanufacturingmodelareupdatedautomatically.Accordingtothemodel,themotionsimulationverificationandCAMprocesssimulationarecarriedout.Thefeasibilityandpracticalvalueofthisdesignmethodincamareprovedthroughanalysis.

newtypecam;parametricdesign;processmodel;machiningsimulation

1001-2265(2016)12-0013-03DOI:10.13462/j.cnki.mmtamt.2016.12.004

2016-07-25;

2016-08-28

2016年山西省重点研发计划(指南)工业项目“面向智能车间的三维工艺研究与应用示范”(2016033)

黄登高(1992—),男,山西浮山县人,中北大学硕士研究生,研究方向为机械产品数字化设计与制造技术,(E-mail)526985189@qq.com;通讯作者:秦慧斌(1978—),男,山西潞城人,中北大学讲师,硕士研究生导师,博士,研究方向为机械装备产品数字化设计与制造技术,(E-mail)qhbsss@163.com。

TH166;TG

A