废杂铝熔化再生工序的能耗模型

2016-02-06敖晓辉邢书明程炳超鲍培玮王如芬李志琴

敖晓辉,邢书明,程炳超,鲍培玮,王如芬,郭 强,李志琴

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.天津立中合金集团有限公司,天津 300457)

废杂铝熔化再生工序的能耗模型

敖晓辉1,邢书明1,程炳超1,鲍培玮1,王如芬2,郭 强2,李志琴2

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.天津立中合金集团有限公司,天津 300457)

随着对工业节能和环保要求的不断提高,废杂铝回收和再生过程的能效研究受到了广泛关注.分析了在熔化工序中各主要因素对能耗的影响,建立了废杂铝熔铸过程熔化工序的能耗理论模型.以燃气炉为主要熔炼设备,将熔化工部能耗分为目标物料耗能、均匀化搅拌耗能和其他形式耗能,并分别建立了他们的定量计算公式.通过对比批式单体炉和连续双室炉的设备和工艺差异,分析了主要影响因素对二者能耗的影响程度和趋势,发现双室炉较单体炉具有10%以上的节能能力.

废杂铝;熔化;能耗;模型;炉型

铝合金产品因具有良好的机械性能和优异的抗腐蚀能力,对现代生活和工业生产的作用越来越显著.然而,采用铝矿石冶炼原铝不仅耗费巨大的成本和能源,而且会造成严重的环境污染.通过废杂铝的回收与再利用可明显降低能耗和减少污染,这就使以废杂铝为原料生产铝合金产品成为当今世界铝工业的主要发展趋势.随着全球能源危机和环境恶化问题的不断突出,各国对废杂铝回收和再生工艺也展开了研究,希望通过对物流、设备和工艺等方面的优化,进一步降低能耗. 文献[1]采用生命周期评估法和物流分析法对西班牙的废铝回收工业进行了介绍和分析,指出西班牙在不久的将来会因为进口原铝和出口废铝的政策而造成能源浪费和温室气体排放增加.可见废杂铝的回收再利用将成为更有前途的环保产业,特别是在发展中国家.根据CRU和海德鲁铝业集团预测[2],全球废铝回收再生的年增长率为5.8%,到2015年全球废铝回收将占铝总产量的36%,从而为再生铝工业提供了充足的原料.另外,废杂铝重熔能耗只为原铝生产能源的5%,CO2、NOx等有害排放物大大减少,达到节能减排的双重效益[3-4].但是,我国废杂铝工业与世界发达国家相比[5-6],具有明显的差距,主要表现为回收率低、产品质量差、能耗高和污染大等.因此,对我国铝合金熔铸企业生产工艺的能效研究就显得极其重要.

废杂铝熔铸工艺主要包括原料熔化、铝液合金化、精炼和变质4个基本工序.其中,熔化工序在对产品质量、生产效率和节约能源方面有着极其重要的影响,而且作为首要工序,其完成的优劣直接影响着后续工序的进行.在对废杂铝熔铸的工序能效研究发现,熔化工序是整个工艺过程中耗能最多的工序.每年全球熔化的废铝和铝锭约有20万t,且大部分采用天然气批次反射炉,生产效率低,能源浪费严重[7].对铝合金熔炼燃气炉的节能研究主要围绕提高燃烧效率、优化烧嘴结构和降低工艺能耗展开.Migchielsen等[8]通过对铝熔炼炉安装智能燃气供给系统,使燃烧效率从20%提升到60%,实现了降低燃料消耗的目的.Beichner[9]重点研究了燃料分别与冷空气、富氧空气、纯氧气混合燃烧的效率和成本之间关系,指出燃烧效率随含氧量增加而增大,考虑到燃料和氧气的成本后,会存在一个最优含氧量使经济成本最低.美国能源部[10]提出“改善铝熔炼能效”计划,通过调节燃气输入量实现不影响熔化速率前提下节能量达13%,调整烧嘴位置和角度可节能5%,提高预热空气温度也达到节能4%的效果.Li等[11-12]对铝合金燃气熔化炉的能效分析指出,废杂铝熔化的有效能耗约为26%~29%,约70%以上的热能以烟气、炉壁导热和炉门散热等形式损失.他们还建造了炉顶高度比正常炉顶提高36 cm的实验熔炼炉,通过与具有正常炉顶高度的熔炼炉对比,发现能源利用率从44.8%降为41.7%. Wei[13]通过对SAPA铝厂燃气炉的能效分析,给出了燃气熔化炉的不同能耗途径及主要途径的计算方法.谭易居[14]充分考虑燃料燃烧空间和铝料间换热,以及铝料的升温溶化和氧化层的生长等因素,利用数值模拟优化了铝熔炼炉设备参数.这些研究成果都充分说明,铝合金熔炼过程熔化工序的燃烧控制对于节能降耗具有显著的效果.

国内外对铝合金熔炼炉熔化工序的能耗已做了大量研究,特别是在燃气系统优化和炉内传热仿真方面.而有关能耗热工分析和能耗模型解析方面,能够指出熔化工序能耗的主要形式及相应的比例.如王健忠[15]对25 t燃油熔铝炉的热能主要收入项和支出项给出了计算表达式,可用于含杂质较少的纯铝锭熔炼能耗计算,这些计算公式能否用于蓄热式废杂铝再生熔炼炉的能耗计算还有待研究.王计敏[16]对蓄热式铝熔炼炉熔炼工况进行了热工分析,建立了主要耗能形式的计算表达式,但未对各参量的影响规律进行进一步讨论.文献[10-11]对蓄热式铝合金熔炼炉建立的能耗关系式在工程上具有很好的实用性,但从理论研究上缺乏全面性和准确性,如入炉原料的熔化热计算式缺少高熔点金属的溶解热,氢气的溶解热未考虑在内,熔渣的散热应为氧化金属所需氧气的吸热量,而不是熔渣附带热量.可见,对于铝合金熔化工序能耗模型的研究还不完善,理论能耗模型不完整,对能耗影响因素规律的定量化研究尚未发现.

为解决这些问题,本文作者将根据热工原理和冶金炉理论对废杂铝熔铸过程熔化工序的能耗理论模型进行研究,讨论各影响熔化能耗因素的影响规律及现场如何监测控制,对比分析批式单体炉与连续双室炉各能耗影响因素的变化趋势的异同及熔化炉型升级改造的节能效果,为废杂铝熔铸工业节能减排提供参考.

1 熔化能耗模型的建立

1.1 能耗的表征量

熔化工序的任务是将固态物料加热熔化和熔化为温度和成分均匀的铝合金熔体,该任务可在批式单体炉或连续双室炉内完成.批式单体炉的熔炼形式为逐个批次单独熔炼,即一批原料经过准备、配料、装炉、熔化、扒渣和搅拌等操作后全部出炉,不允许有剩余合金液,然后再进行下一批原料熔炼.连续双室炉是间歇式加料,合格合金液也非一次全部出炉,要保证炉内剩余一定量的合金液,以此来降低烧损.无论哪种熔炼炉型,熔化工序能耗的主要影响因素都包括工艺、设备、物料3方面.对于燃料炉而言,该工序的工序能耗=目标物料的吸热+炉体吸热+烟气散热+炉门散热+工艺余料带走的热+其他热损失.

无论是单体炉或是双室炉,为对比方便,均取观测期内熔炼单位质量合格合金液所消耗的能量Pm为能耗表征量.对于批式单体炉,观测期为每一炉(批)各种炉料的熔化周期;对于连续双室炉,观测期为稳定工艺下多次放出合格铝合金液的时间.则能耗数学表达式为:

(1)

1.2 物料熔化或熔化耗能Es的计算

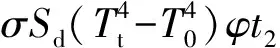

式(1)中的Es是指各种目标物料熔化为合金液过程中所吸收的热量,是炉容、原料种类、原料入炉温度、投料重量、物料烧损量及合金熔化热等参数的函数.这部分热能的消耗是铝合金熔炼工业中不可避免的,是必要的能量消耗,其中物料升温吸收的物理热可以根据热学原理直接写出.考虑到在合金熔体达到要求温度时,并不是所有的物料都达到熔化状态,一些高熔点金属要以溶解的形式进入合金液中,这时不是考虑其熔化吸热,而是要考虑其溶解热.另外,熔化工序还存在物料的氧化烧损,其耗热为各种金属元素在熔炼过程中被氧气或水蒸气氧化的化学反应热.综合上述几方面,物料熔化或熔化耗能Es可由式(2)定量计算为

(2)

式中:Mi为不同种类金属或合金的质量,kg;Csi、Chi、Cli分别物料的固态、固液混合态和液态的质量热容,kJ/(kg·K);T0、Tsi、Tli、Tl分别为物料入炉、固相线、液相线和合金液温度,℃;Q1i、Q2i、Q3i分别为物料熔化潜热、溶解热和烧损热,kJ/kg;γi为物料烧损系数.

合金固液两相区的质量热容Chi可近似为固相质量热容Csi与液相质量热容Cli的均值,即Chi=(Csi+Cli)/2.设物料平均熔化温度Tmi=(Tsi+Tli)/2,于是式(2)简化为

(3)

目标物料的重量为观测期内装炉原料的总重量,等于熔炼损耗物料量、物料原有含渣量和出炉合金液量之和,即可表达为

(4)

式中:M0为物料含渣质量,kg.

1.3 均匀化处理的能耗Eh的计算

为了得到成分均匀的合金液,在金属和合金熔化后,必须对合金液进行搅拌,这一过程称为合金液均匀化.在单体炉中,一般不安装搅拌器,靠人工进行搅拌.连续双室炉则安装有搅拌器进行连续不断地搅拌.因此连续炉这一环节的能耗主要为电消耗,影响因素为时间、合金液质量、合金液的黏度等因素.因不同型号搅拌器转速不同,从而导致搅拌头的受力情况多变.为计算简便,可根据搅拌器额定参数确定消耗能量,得

Eh=ηPtb

(5)

式中:η为搅拌器工作效率;P为额定功率,kW;tb为工作时间,s.

单体炉均匀化能耗实质上是搅拌耙吸热和搅拌期间的炉门散热.这两部分能耗将在Er中计算.

1.4 设备与器具耗能Er的计算

由于铝合金熔炼工业使用的设备和工艺操作也将难以避免产生能源的消耗,所以要充分考虑各种能量的损失形式.这些能源的损耗虽然不可能完全避免,但可以通过改善设备条件和优化工艺参数来减少,因此,对这部分的耗能情况应重点研究.

Er1为炉体本身吸热和传导散热,是炉体质量、炉体材料、炉体温升的函数.因炉壁同侧各部位温度差异不大,可假定同侧炉壁温度相等.计算式为

(6)

Er2为烟气散热,分为主烟道和辅烟道两部分,均是烟气成分(密度、比热)、温度、流量、压力等的函数.主烟道烟温为经蓄热体后烟温,辅烟道烟温就是炉气温度.假定烟气为不含固态颗粒的理想气体,则可建立关系式为

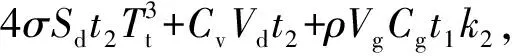

Er2=ρVgCgt1[k1(Tg-T0)+k2(Tt-T0)]

(7)

式中:ρ为由成分和压力决定的烟气密度,kg/m3;Vg为烟气流量,m3/s;Cg为烟气质量热容,kJ/(kg·K);Tg、T0和Tt分别为排烟温度、空气预热前温度和炉气温度,℃;t1为排烟时间,s.排烟总量可由燃气供给量和空燃比计算Vg=(1+ξ)Vr;k1和k2为主辅烟道流量比例系数,且k1+k2=1.

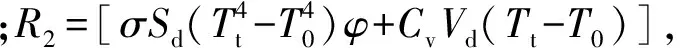

(8)

式中:σ为辐射系数,W/(m2·K4);Sd为炉门面积,m2;φ为炉门角度系数;Cv为炉气体积热容,kJ/m3;Vd为从炉门溢出炉气的流量,m3/s;t2为多次开启炉门的时间总和,s.

Er4=Mk[Ck(Tk-T0)+Qk]

(9)

式中:Mk为氧化反应所耗氧气质量,kg;Ck为氧气质量热容,kJ/(kg·K);Tk为废渣温度,℃.

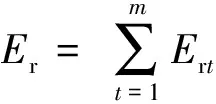

Er5为炉用工具散热,是工具材料、质量、温度等的函数,主要工具为扒渣耙和搅拌耙等,设其在观测期共使用m次,则计算式为

Er5=mMyCy(Ty-T0)

(10)

式中:My为炉用工具质量,kg;Cy为工具质量热容,kJ/(kg·K);Ty为炉用工具出炉温度,℃.

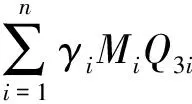

Er6为气体熔化热.液态铝合金吸入的大量气体约90%以上为氢,而氢气溶解到合金液中会吸热,则可根据氢的溶解量计算气体溶解热为

Er6=νMlShΔH

(11)

式中:ν为氢溶解换算系数;Sh为氢的溶解度,cm3/100gAl;ΔH为单位质量氢的溶解热,kJ/mol.

R2t2+F(T1-T0)+Qd

(12)

R0、R1、R2、F分别为炉体材料导热物性参数、烟气参数、炉门结构参数和工艺操作相关参数,当设备和工艺确定时以上参数均为常数.t0、t1、t2为工艺时间,可通过优化工艺流程缩短这些时间降低能耗.T1为熔体温度,由不同种类合金的熔炼工艺要求决定.

将式(4)、式(5)和式(12)代入式(1)加以整理,即可得到整个熔化工序的能耗模型见式(13).该模型表达了熔化工序的单位合格品能耗与设备参数、工艺参数和操作参数之间的定量关系.可用于计算各类铝合金熔化工序的能效,并对能效情况进行评价.通过对熔化工序能效模型各参数的分析,可得到熔炼过程中各因素对熔化工序能效影响的规律,为参数优化提供定量依据.

Pm=[R0t0+R1t1+R2t2+F(Tl-T0)-

(13)

2 分析讨论

2.1 典型算例与验证

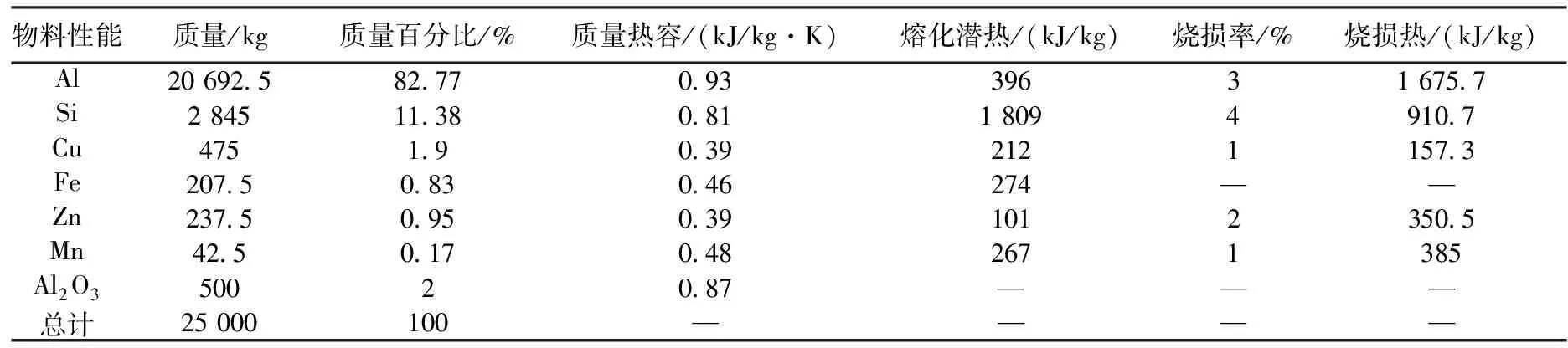

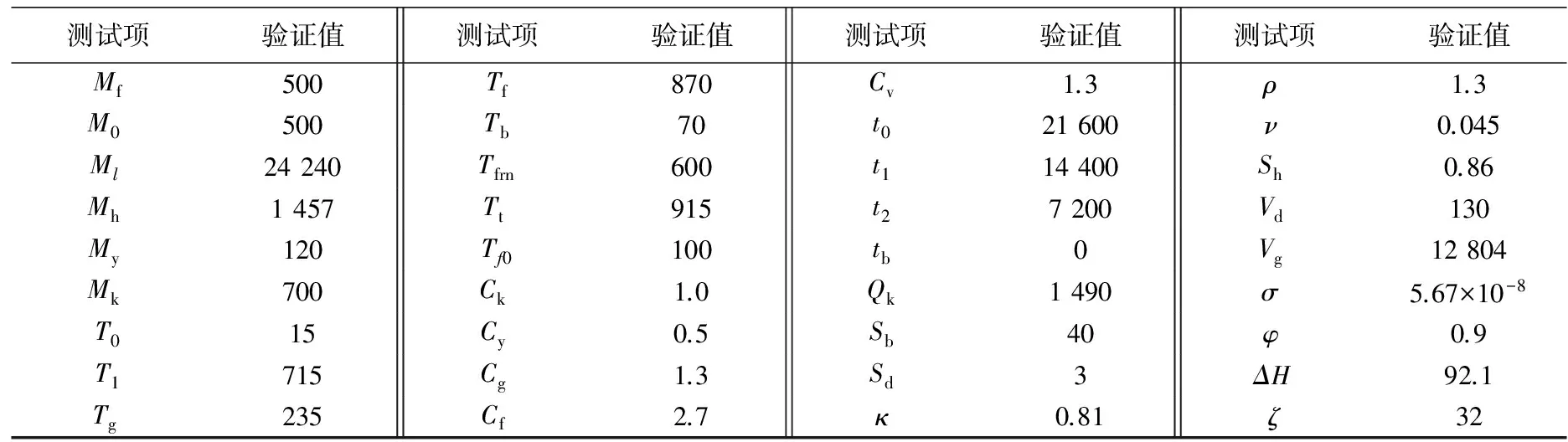

以某公司35 t单体炉熔化工序为对象,生产ADC12铝锭为例,以一个熔炼炉次为观测期,对其熔化工序的单位合格品能耗进行定量计算.计算所用已知条件(数据)见表1和表2,并做如下假设:1)忽略相同质量合金物料和同比例元素纯物料之间的热能差异,以纯物质作为投料原料;2)物质热容取手册常温值,忽略由于温差造成的热容变化;3)认为废杂铝原料所含废渣仅为氧化铝,含量为取样检测值2%.

根据式(1)计算得熔化工序单位合格品的理论耗能为2 377 MJ/t.这一条件下该公司实测能耗为1 556 m3天然气.根据GB 2589—1990标准规定,应用基低(位)发热量29.307 6 MJ/kg标准煤计算出燃气总供能量为59 268 MJ,折算为单位质量的总能耗为2 445 MJ/t.可见,该公司熔化工序的能耗比理论值高2.8%.这既说明所建立的熔化工序能耗模型准确率较高,也说明该公司熔化工序的能耗控制良好.

表1 投料种类及性能

表2 验证所需的测量项及其数值

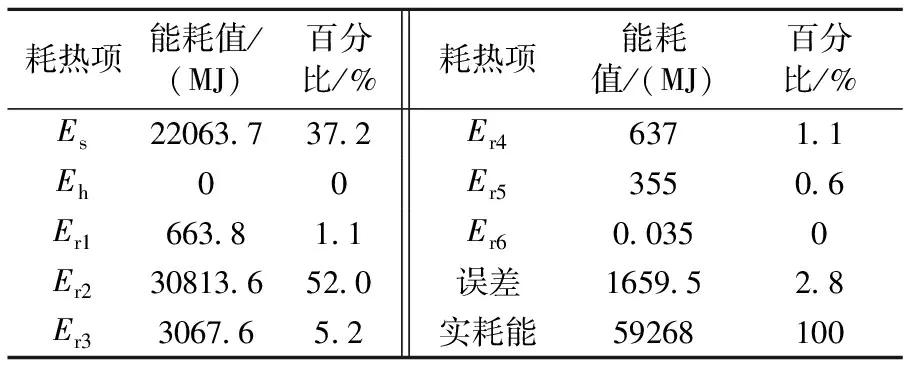

2.2 各种耗能项的权重分析

根据2.1算例,各耗能方式的百分比见表3.可见熔化工序主要耗能项依次是烟气散热、物料吸热和炉门散热,其他耗能方式对总体能耗影响程度很小.可以看出并不是物料熔化和升温耗能最大,而大部分热能都被浪费.所以就需要对能耗模型进行分析,找出各因素对能耗的影响规律,以便制定相应的节能降耗措施.

表3 熔化工序各项耗能值及所占比例

2.3 影响能耗的主要因素和规律

根据建立的能耗模型可知,对于固有设备和确定种类合金,主要影响因素有最终熔体温度、炉气温度、排放烟气温度、烟气流量和各工艺时间,即可表示为

Etotal=Es+Eh+Er=

F(Tl,Tt,Tg,Cg,t0,t1,t2,tb)

(14)

2.3.1 熔体温度的影响

表4 不同熔体温度和合金成分的能耗值

2.3.2 烟气温度和流量的影响

还可利用文献[8]向空气中通入一定量氧气的方法减小空燃比,减少烟气散热损失.当通过改进设备和工艺缩短烟气排放时间t1,将有效减小上式斜率,从而降低烟气温度的影响程度,最终降低能耗.炉料被加热的方式为炉气对流传热和炉气与炉内壁的辐射传热,因铝固体和液体的辐射发射率分别为0.3~0.4 和0.5~0.6,所以可知双室炉对合金液面加热时辐射吸热量为单体炉对固体物料加热时的1.5倍,那么加热工艺时间就会相应缩短,不但节约能源,还增加生产效率.

2.3.3 炉气温度的影响

2.3.4 工艺时间的影响

根据式(14),对工艺时间(t0,t1,t2)分别求导,得各导数分别为R0、R1和R2,可知在稳定生产过程中,各工艺时间对能耗的影响一般是线性的,即随着熔炼时间、排烟时间和炉门开启时间的增加,能耗线性增加.可通过改进工艺流程,缩短各工艺时间,最终达到降低能耗的目的.也可以通过改进设备和工艺,降低斜率R0、R1、R2的值,从而降低能耗.

2.4 炉型对单位质量能耗的影响

实际生产中,单体炉由于一次装炉料过多,为了提高熔化速率往往造成铝液温度过高,而双室炉每次装炉量均为少量,可稳定控制铝液温度处于较低量,从而达到降耗目的,节能约2%.在加热炉料时,双室炉内物料浸入合金液中,熔化时间较单体炉可减少10%,即减少烟气散热10%.根据表3烟气散热占总能耗52%,则可使总能耗降低5%以上.而单体炉内固体物料加热时受热不均匀,局部过热造成烧损过多,合格合金液总量减少,最终导致单位质量能耗增加.由于双室炉部分物料会通过上料滚筒装料,并采用搅拌器搅拌,无需开启炉门,所以双室炉炉门开启时间较单体炉会缩短一半以上,可降低能耗约3%.双室炉物料熔化与扒渣分在2个炉室进行,在合格合金液转炉时也不影响物料装炉和熔化,比单体炉节省了工艺时间,降低了能耗.因此,通过对熔化工序能耗模型分析和对比双室炉与单体炉工艺差异,可知双室炉较单体炉可降低能耗10%以上.

3 结论

1)得出了单体炉与双室炉的熔化工序能耗模型,包括目标物料耗能、均匀化搅拌耗能和其他形式热损失.针对某公司35 t单体炉熔化ADC12铝合金计算与实测结果基本相符,误差率仅为2.8%.

2)根据这一理论模型,熔化工序的总能耗随铝液温度、烟气温度和炉气温度及工艺时间线性变化.对燃料炉适当降低铝液温度、烟气温度和炉气温度均可有效降低能耗.

3)同样炉容的连续双室炉比批式单体炉能耗要低10%以上.

[1] SEVIGNé-ITOIZ E, HASSAN M, RIERADEVALL J, et al. Environmental consequences of recycling aluminum old scrap in a global market[J]. Resources, Conservation and Recycling, 2014,89:94-103.

[2] KING P E, GOLCHERT B M, LI T, et al. Energy efficient operation of aluminum furnaces[C]//9th Australasian Conference and Exhibition Aluminum Cast House Technology, 2005:177-184.

[3] 苏鸿英. 全球废铝回收的现状和未来[J]. 资源再生,2009(4):24-25. SU Hongying. The status and development trends of global aluminum scrap recycling[J]. Renewable Resources, 2009(4):24-25. (in Chinese)

[4] 张伦和. 我国再生铝产业现状及发展对策[J]. 轻金属,2009(6):3-6. ZHANG Lunhe. Status of secondary aluminum industry and its countermeasures in China[J]. Light Metal, 2009(6):3-6. (in Chinese)

[5] 孙德勤. 浅谈废铝再生的可持续发展[J]. 铸造技术,2013,34(1):21-23. SUN Deqin. Consideration on sustainable development of Al scraps recycling industry[J]. Foundry Technology, 2013,34(1):21-23. (in Chinese)

[6] 张丽丽,龙思远,杨智,等. 铝合金熔炼节能技术现状和发展趋势[J]. 热加工工艺,2013,42(5):46-50. ZHANG Lili, LONG Siyuan, YANG Zhi, et al. Present status and development trend of energy saving for smelting aluminum alloy[J]. Hot Working Technology, 2013,42(5):46-50. (in Chinese)

[7] STEWART D L. Aluminum melting technology-current trends and future opportunities[C]// Light Metals,2002:719-724.

[8] MIGCHIELSEN IR J, DE GROOT J. Potentials for increasing fuel efficiency for aluminum melting furnaces[C]//Proceedings of the Technical Sessions Presented by the TMS Aluminum Committee at the 134th TMS Annual Meeting,2005:893-898.

[9] BEICHNER F L. Efficiency evaluation of melting aluminum furnaces [C]//Light Metals,2002:725-729.

[10] BELT C K, GOLCHERT B M, KING P E, et al. Industrial application of DOE energy savings technologies to aluminum melting [C]// Light Metals, 2006:881-885.

[11] LI T, HASSAN M, KUWANA K, et al. Performance of secondary aluminum melting: Thermodynamic analysis and plant-site experiments[J]. Energy, 2006(31): 1769-1779.

[12] LI T, KING P, HASSAN M, et al. An analytical furnace model for optimizing aluminum melting furnaces[C].Light Metals,2005:875-879.

[13] WEI WENJING. Energy consumption and carbon footprint of secondary aluminum cast house[D]. Stockholm:Royal Institute of Technology, 2012.

[14] 谭易君. 圆形蓄热式熔铝炉内多场耦合数值模拟及优化[D]. 长沙:中南大学,2011. TAN Yijun. Numerical simulation and optimization on coupled multi-field of the regenerative cylindrical aluminum melting furnace[D]. Changsha: Central South University, 2011. (in Chinese)

[15] 王健忠. 25T熔铝炉燃烧系统节能研究[D]. 沈阳:东北大学,2006. WANG Jianzhong. The research of the burning system at the 25T aluminum smelting furnace[D]. Shenyang: Northeastern University,2006. (in Chinese)

[16] 王计敏. 蓄热式铝熔炼炉熔炼过程多场耦合的数值模拟及优化研究[D]. 长沙:中南大学,2012. WANG Jimin. Numerical simulation and optimization of melting process of a regenerative aluminum melting furnace[D]. Changsha: Central South University,2012. (in Chinese)

Energy consumption model of scrap aluminum regeneration in melting process

AOXiaohui1,XINGShuming1,CHENGBingchao1,BAOPeiwei1,WANGRufen2,GUOQiang2,LIZhiqin2

(1.School of Mechanical, Electronic and Control Engineering, Beijing Jiaotong University, Beijing 100044,China;2.Tianjin Lizhong Alloy Group Co. Ltd., Tianjin 300457, China)

With the requirements of industrial energy efficiency and environment protection continuously improving, the research on energy efficiency of aluminum scrap recycling and regeneration process is widely concerned. The energy consumption theoretical model of melting in scrap aluminum casting process is established and the effects of the main factors on energy consumption in the melting process are investigated. In a gas melting furnace, the energy consumption patterns in the melting progress is divided into heat absorbed by materials, energy consumption in stirring step and heat loss in other forms, and also their quantitative calculation formulas in aluminum smelting furnace are established. By comparing the differences in equipment and production processes between single furnace and dual-chamber furnace, the effect extents and trends of the main factors on energy consumption are analyzed emphatically in both furnaces. It is found that the dual-chamber furnace has more than 10% energy saving capabilities than the single furnace.

scrap aluminum; dissolving; energy consumption; model; furnace

1673-0291(2016)06-0107-08

10.11860/j.issn.1673-0291.2016.06.018

2015-09-06

国家“863”计划项目资助(2014AA041804); 吉林省重点攻关计划资助(2013020635GX)

敖晓辉(1986—),男,河北承德人,博士生.研究方向为废杂铝熔铸过程工艺优化与控制.email:14116361@bjtu.edu.cn.

邢书明(1962—),男,河北石家庄人,教授,博士,博士生导师.email:smxing@m.bjtu.edu.cn.

TF801.2

A