基于动态模拟的精馏塔安全阀泄放工况分析

2016-02-05邹弋

邹 弋

(中国石化 北京化工研究院,北京 100013)

基于动态模拟的精馏塔安全阀泄放工况分析

邹 弋

(中国石化 北京化工研究院,北京 100013)

采用Aspen Hysys流程模拟软件,对精馏塔系统中火灾、冷凝器冷媒切断和停电3种安全阀泄放工况进行动态模拟计算,分析了安全阀泄放量和开启情况、塔釜液位及塔内组成随时间的变化等,为制定应急处理预案和设置控制连锁提供更为充分的设计依据。实验结果表明,火灾工况的安全阀起跳时间和泄放量受暴露在火灾中的润湿面积影响很大,应及时采取泄压措施避免安全阀起跳,同时在塔釜附近增加喷淋装置以降低塔釜温度,有效抑制塔压降急剧升高的情况;冷凝器冷媒切断工况泄放时间最短,瞬时泄放量最大,应及时切断塔釜再沸器热源,并设置超压连锁控制,将产品气泄放至燃料气管网或火炬可有效避免安全阀起跳;停电工况塔釜温度上升速度最快,塔釜轻组分下降速度更快,泄放时间最短,应及时切断塔釜再沸器热源,并在塔顶回流罐引入高液位报警装置,从而及时切断冷媒,并设置超压连锁控制。

动态模拟;Aspen Hysys软件;精馏塔;安全阀

在实际的生产过程中,人员误操作、设备故障、物流中断和停水停电等突发事故会引起系统压力急剧升高,导致系统管道破裂、设备损坏、甚至人员伤害事故的发生。为避免此类事件的发生,在化工生产过程中必需正确使用安全阀作为压力保护装置。要正确合理选用安全阀,就必须正确计算安全阀泄放量这一关键因素[1-2]。尤其对精馏塔系统而言,关联设备多、物料存量大、操作工况复杂,均为安全阀设计计算时的重点和难点。

流程模拟可有效地解决精馏塔系统的复杂性问题,简化物流在塔体、罐体和换热器的状态变化的计算过程,还可提供更加精准的物性参数方便优化计算,更简便地进行优化和系统性研究,在很多领域得以应用[3-8]。所以,稳态的流程模拟可以为安全阀设计提供更加准确的数据支持,缩小安全阀的选型范围,是优化设计安全阀的先决条件。动态模拟可在严格物性计算的基础上获得系统的动态特征,尤其可考察泄放量随时间的变化关系,从而更加合理地调整控制方案,特别适用于安全排放过程的定量化研究和确定安全阀几何尺寸。Aspen Hysys流程模拟软件中的Dynamic动态模拟模块可在泄放工况的计算过程中,充分考虑容器受热面积、吸热量、物料的汽化潜热、黏度和压缩因子等问题,更科学地计算安全阀泄放量。化工动态模拟可在严格物性计算的基础上获得系统的动态特征,特别适用于安全排放过程的定量化研究,已成为工程设计中进行事故工况分析与火炬系统研究的重要手段[9-10]。

本工作采用Aspen Hysys流程模拟软件,对精馏塔系统中火灾、冷凝器冷媒切断和停电3种安全阀泄放工况进行动态模拟计算。直观地分析了安全阀泄放量和开启情况、塔釜液位及塔内组成随时间的变化等,为制定应急处理预案和设置控制连锁提供更为充分的设计依据。

1 模型建立

1.1 流程描述

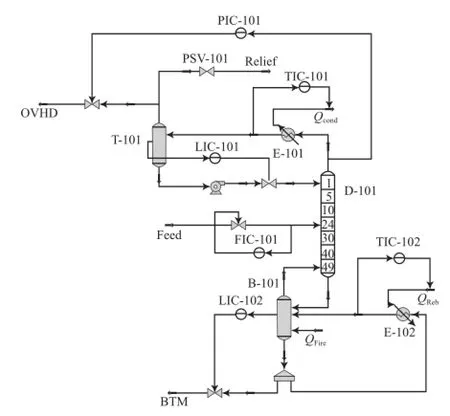

采用浅冷油吸收法,对用于回收炼厂饱和干气中的C2和C3组分的技术(由中国石化北京化工研究院自主研发)进行模拟数据。图1为模拟工艺流程。主要模拟对象为该工艺流程中的预分离塔(粗分乙烯和乙烷)。原料气为含有大量C2组分,同时含有少量氢气、甲烷、C3和C4组分的提浓气。原料气首先进入预分离塔中部,其流量由FIC-101控制;塔顶气体首先经过冷凝器,冷凝器出口温度由TIC-101通过调节冷凝器冷量(QCond)控制;塔顶物流经冷凝后进入回流罐中进行气液分离,由LIC-101调节回流量控制回流罐的液位,由PIC-101通过调节塔顶产品的出口流量控制预分离塔的压力,气相产品为富乙烯气;塔釜中一部分液相进入再沸器加热后返回塔釜,另一部分作为塔釜产品(主要组分为乙烷和丙烷)送出界区;塔釜的液位由LIC-102调节塔釜产品的流量控制,再沸器物料返塔温度由TIC-102通过调节再沸器热量(QReb)实现,其中热源为50 ℃的轻烃组分。预分离塔的设计压力为2.40 MPa。安全阀的起跳压力为2.40 MPa,安全阀型式为K型,喉径面积设置为1 186 mm2。

图1 模拟工艺流程Fig.1 Simulative process fow.BTM:bottom products;OVHD:overhead vapor products;D-101:rectifying column;B-101:tower bottom for D-101;T-101:refuxing tank;E-101:condenser;E-102:reboiler;PSV-101:pressure relief valve;FIC-101,PIC-101,LIC-101,LIC-102,TIC-101,TIC-102:fow control valves;QCond:refrigerant fow control;QReb:heat fow control;QFire:heat input in fre scenario.

1.2 稳态模型

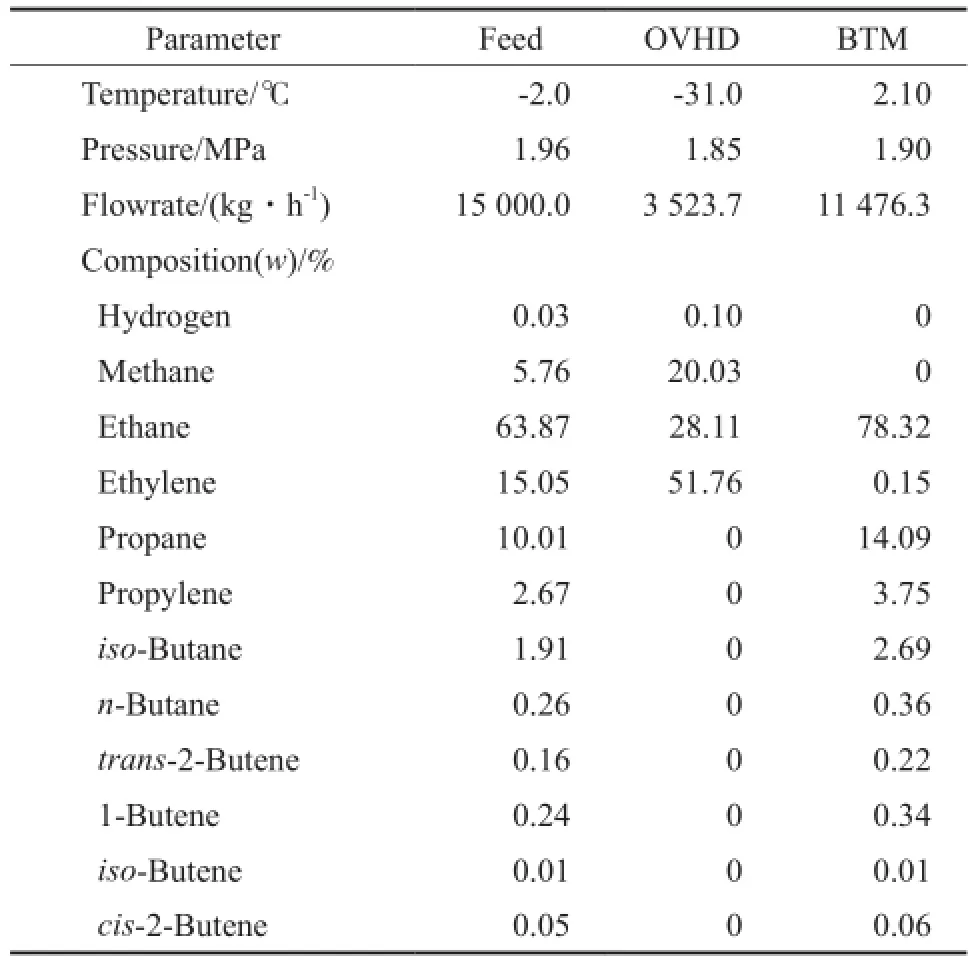

表1为稳态模拟的物料平衡。原料由C2~4、甲烷和氢气等组分构成。经预分离塔分离后,塔顶得到乙烯为51.76 %(x)的富乙烯气,塔底得到主要含乙烷等的轻烃。

1.3 动态模型

1.3.1 确定边界物流

确定边界物流(进料、塔顶出料和塔釜出料)并规定其压力为稳定项(即保证来自界区外的进料压力与流出至下游的物料压力保持一定),将已收敛的稳态模型转为动态模型。

表1 稳态模拟的物料平衡Table 1 Material balance of steady-state simulation

1.3.2 确定设备尺寸

在动态模拟过程中,常把设备分为流导设备和非流导设备。所谓流导设备是指流体经过后会产生压降的设备,这一类设备需要提供压力与流量关系。非流导设备(罐类)是指流体经过后压降几乎为0的设备,这一类设备不需要提供压力与流量关系,但要给出罐体的几何体积。

本工作所涉及的流导设备主要包括阀门和换热器。阀门通过规定阀门系数(Cv或Cg)值得到流量(F)与压降(Δp)的关系,见式(1)和(2):

式中,Cv为液相物流通过阀门时的阻力系数;Cg为气相物料通过阀门时的阻力系数;C1为火灾系数。通常Cv,C1,Cg值来自厂家提供的数据,也可通过实验得到经验值;在Aspen Hysys软件中,只要提供压降就可在稳态模型中得到阀门系数Cv或Cg值;本工作所涉及压降均来自经验值。

换热器在动态模拟中下需提供流量与压降关系系数(K)值。在Aspen Hysys软件中,通过提供压降的数据在稳态模型中得到,该数据可来自实验值,也可由HTRI等换热器设计软件详细计算后得到。如需要详细计算换热器的动态模拟数据,则必须给出换热器的具体形式和几何结构。本工作中换热器不是重点考察对象,流量与压降的关系可由式(3)得出。

还需确定非流导设备的几何尺寸。容器设备需要给出几何尺寸、直径和长度。塔的几何结构和尺寸参数包括直径、堰的几何尺寸、板间距、开孔率、孔间距等。这些参数可通过塔的详细设计图得到,或通过Aspen Hysys软件自带的塔板设计模块得到参考值。其主要目的是为了得到流体经过每块塔板的压降数据。如果已经有详细设计图纸,则可直接输入相关信息得到更为接近真实工况的数据。

1.3.3 添加控制系统

控制系统对于整个动态模型的真实性和可操控性至关重要。本工作具体控制方案见流程描述。按流程描述中的要求设置控制系统后,稳态模型即可转换为动态模型。

2 结果与讨论

2.1 火灾工况

2.1.1 润湿面积与火灾热量

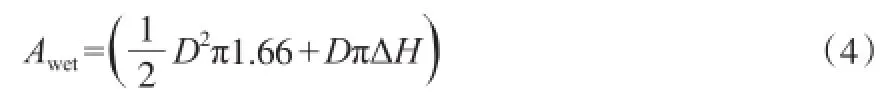

火灾工况是常见的安全阀泄放工况,本工作主要针对由外部火灾造成的安全阀泄放问题进行研究。根据API 521—2014[11]中规定,分馏塔的润湿面积为塔底正常最高液位和7.5 m高度内塔盘上液体部分的表面积之和[11]。对于本工况而言,预分离塔的裙座高度为6 m,塔釜高度为5 m,直径为2.5 m,最高液位为70%,所以暴露在火焰中的塔釜高度为1.5 m。不考虑分离罐、冷凝器和再沸器暴露于火焰中的情况,润湿面积(Awet)只考虑塔釜,由式(4)计算得出:

式中,ΔH为塔釜液位暴露在火焰中的高度,以1.5 m计算。

再根据标准API 521—2014中规定,计算火灾工况吸热量,见式(5):

式中,Aws为放大的设备润湿面积,m2,一般在充分考虑暴露在火灾中的设备周边管道的润湿面积后,需要将设备润湿面积放大1.1~1.2倍,取Aws值为1.2倍的Awet;QFire为火灾工况下的塔釜吸热量,kW;f为容器外壁校正系数,取1.0;C1为火灾系数,取值为1.555×105[12-15]。

2.1.2 数据分析

火灾工况下,为保障下游工艺不受影响,首先需要切断界区阀门,同时切断塔釜热源和冷凝器冷源,并维持塔顶回流状态,QFire开始有热量输入。

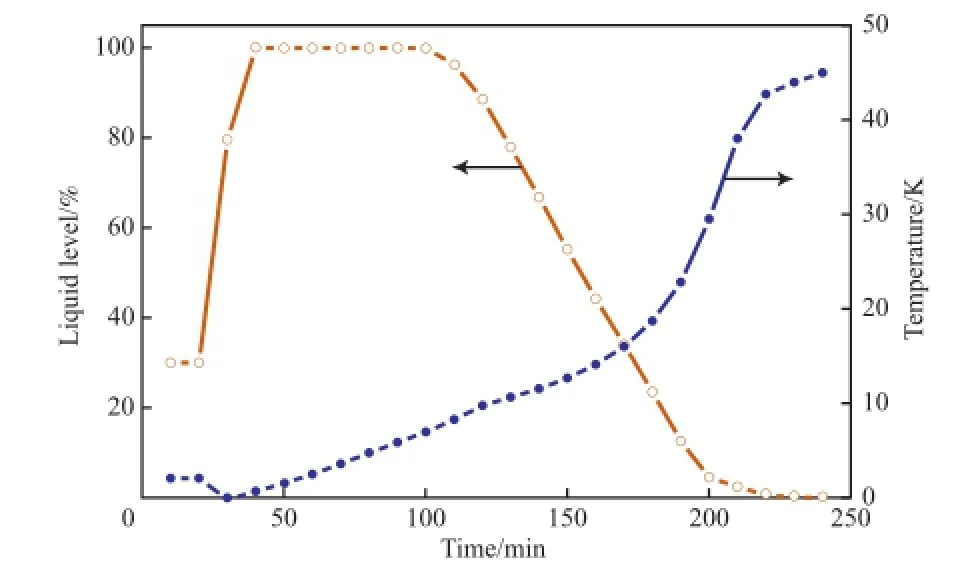

图2为火灾工况塔釜液位和温度随时间的变化。由图2可知,火灾初期塔釜液位大幅度升高并持续维持在100%液位水平约达60 min,这是由于塔釜出料阀被紧急切断后,塔釜不再有物料排出,塔盘持液返回塔釜所致;而后塔釜液位开始持续降低,直至火灾持续240 min后塔釜液完全蒸干。由图2还可知,塔釜温度随时间的延长呈上升的趋势,这是由于火灾热量的持续输入,塔釜温度逐渐升高,大量塔釜液加剧气化。安全阀在约110 min起跳。

图2 火灾工况塔釜液位和温度随时间的变化Fig.2 Variations of the liquid level and temperature of column bottom with time under fre scenario.

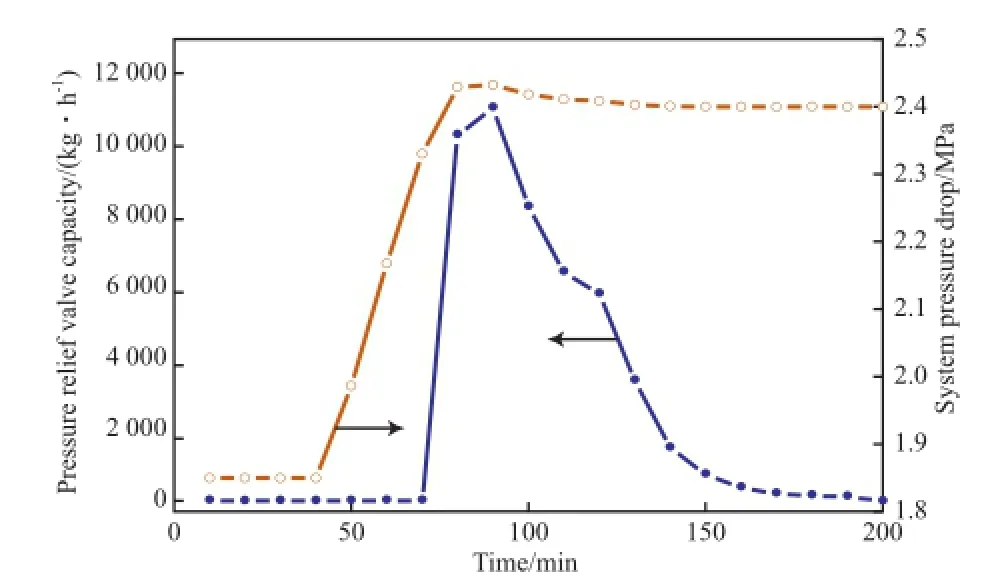

图3为火灾工况安全阀泄放量和塔压降随时间的变化。由图3可知,火灾初期由于界区阀被关闭,塔压降持续平稳升高。在火灾持续110 min后,塔压降触及安全阀起跳压力(2.40 MPa),安全阀起跳。在火灾持续约170 min时,泄放量达到峰值6 192.5 kg/h。在火灾持续240 min后,由于塔釜液已经完全被蒸干,塔压降维持在设计压力(2.40 MPa),安全阀关闭。从火灾发生(20 min)至安全阀起跳时间(110 min)共需90 min,至安全阀关闭时间(240 min),安全阀总共维持130 min。

图3 火灾工况安全阀泄放量和塔压降随时间的变化Fig.3 Variations of the pressure relief valve capacity and system pressure drop with time under fre scenario.

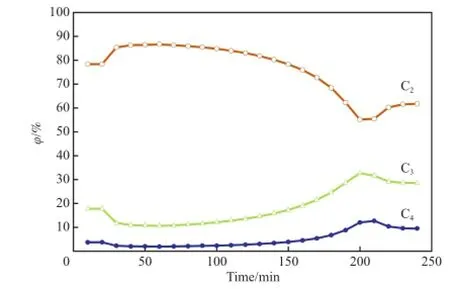

图4为火灾工况塔釜组成随时间的变化。由图4可知,火灾初期由于含大量C2组分的塔盘持液返回塔釜,导致C2组分开始升高;而后随着塔釜温度逐渐升高,塔釜液不断气化,由于C2组分比C3和C4组分更易气化,所以C2组分的浓度下降趋势明显,而C3和C4组分在塔釜中的含量不断升高,直至火灾末期,塔釜液蒸干。

图4 火灾工况塔釜组成随时间的变化Fig.4 Variations of the column bottom composition with time under fre scenario.

因此,应对火灾工况时,应及时采取泄压措施避免安全阀起跳。同时在塔釜附近增加喷淋装置以降低塔釜温度,可有效抑制塔压降急剧升高的情况。

2.2 冷凝器冷媒切断工况

冷凝器冷媒切断是导致塔器安全阀起跳的另一大因素。当冷凝器冷媒突然切断时,为保障下游工艺不受影响,通常界区阀门要关闭,但塔釜热源并不切断。这种情况也产生了极限情况下的泄放量,与火灾工况不同的是,塔釜热源是最高温度为50 ℃的轻烃,所以塔釜温度只能无限接近50 ℃。

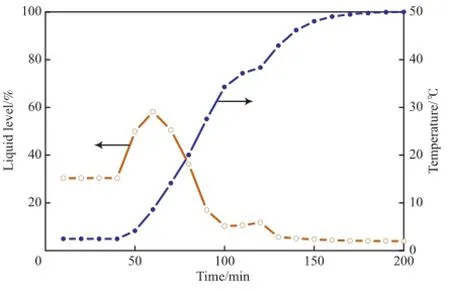

图5为冷凝器冷媒切断工况塔釜液位和温度随时间的变化。

图5 冷凝器冷媒切断工况塔釜液位和温度随时间的变化Fig.5 Variations of the liquid level and temperature of the column bottom with time under condenser refrigerant shut-of scenario.

由图5可知,初期塔釜液位小幅升高至60%液位,而后迅速下降,这是由界区阀门关闭导致塔压急剧升高所致。但与火灾工况不同的是由于塔顶冷凝器不再有冷凝作用,塔内组分返回塔釜的量相对较小。而后塔釜温度急剧升高,塔釜液加剧气化,在60 min左右液位开始下降。该工况持续70 min后安全阀起跳,塔釜液位下降趋势加剧,直至200 min后塔釜液完全蒸干,塔釜温度无限接近再沸器热源温度50 ℃。

图6为冷凝器冷媒切断工况安全阀泄放量和塔压降随时间的变化。由图6可知,工况初期由于界区阀被关闭,塔压降急剧升高,再沸器热量比火灾工况更高,导致压力升高趋势比火灾工况更加明显。该工况持续70 min后,塔压触及安全阀起跳压力,安全阀起跳。在持续80 min左右泄放量达到峰值10 259.7 kg/h。在200 min后,由于塔釜已经完全被蒸干,泄放量趋于平缓,至200 min后塔压维持在设计压力,安全阀关闭。从该工况发生(40 min)至安全阀起跳(70 min),共经历30 min。至安全阀关闭(200 min),安全阀总共维持约130 min。该工况较火灾工况泄放量更大、泄放时间更短,这是由于火灾热量小于再沸器热量所致。

图6 冷凝器冷媒切断工况安全阀泄放量和塔压降随时间的变化Fig.6 Variations of the pressure relief valve capacity and system pressure drop with time under condenser refrigerant shut-of scenario.

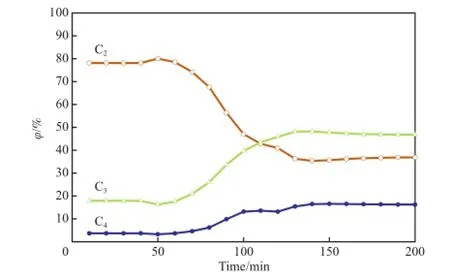

图7为冷凝器冷媒切断工况塔釜组成随时间的变化。由图7可知,相比火灾工况,塔釜C2组分升高幅度相对较小,而后由于塔釜温度逐渐升高,塔釜液不断气化,C2组分比C3和C4组分更易气化,导致C2组分的浓度下降极快,C3和C4组分在塔釜中的含量不断升高,直至工况末期塔釜液最终被蒸干。

因此,应对冷凝器冷媒切断工况时,应该及时切断塔釜再沸器热源,并设置超压连锁控制,将产品气泄放至燃料气管网或火炬可有效避免安全阀起跳。

图7 冷凝器冷媒切断工况塔釜组成随时间的变化Fig.7 Variations of the column bottom composition with time under condenser refrigerant shut-of scenario.

2.3 停电工况

停电会导致回流泵停止工作,塔顶回流中断是塔器安全阀起跳的另一常见因素。停电时,为保障下游工艺不受影响,通常界区阀门要关闭,但塔釜热源并不切断,当回流罐的液位达到55%时,触发高液位连锁,切断冷凝器冷源。

图8为停电工况塔釜液位和温度随时间的变化。由图8可知,初期塔釜液位小幅升高至45%液位水平且随即迅速下降,较前2种工况上升幅度均减小。这是由于回流泵停止工作,塔顶气相液化后进入回流罐而未返回塔内,但由于界区阀门关闭导致塔压降急剧升高,部分塔内组分仍然液化返回塔釜。随着塔釜温度不断升高,20 min后塔釜液位持续下降,至50 min后塔釜液位基本维持稳定。塔顶温度无限接近于50℃。

图8 停电工况塔釜液位和温度随时间的变化Fig.8 Variations of the liquid level and temperature of the column bottom with time under power cut scenario.

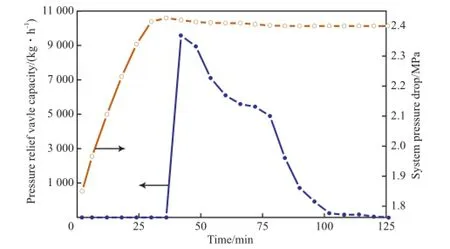

图9为停电工况安全阀泄放量和塔压降随时间的变化。本工况冷凝器继续工作,塔顶气相大部分液化后进入回流罐,回流罐液位达到55%后触发高液位连锁,冷凝器随即停止工作。由图9可知,该工况持续25 min后,塔压降触及安全阀起跳压力,安全阀起跳;在该工况持续42 min后泄放量达到峰值9 669.5 kg/h,而后泄放量呈阶梯型趋势下降。从该工况发生时间(0 min)至安全阀起跳时间(36 min),共经历36 min,至120 min时,安全阀逐渐关闭。

图9 停电工况安全阀泄放量和塔压降随时间的变化Fig.9 Variations of the pressure relief valve capacity and system pressure drop with time under power cut scenario.

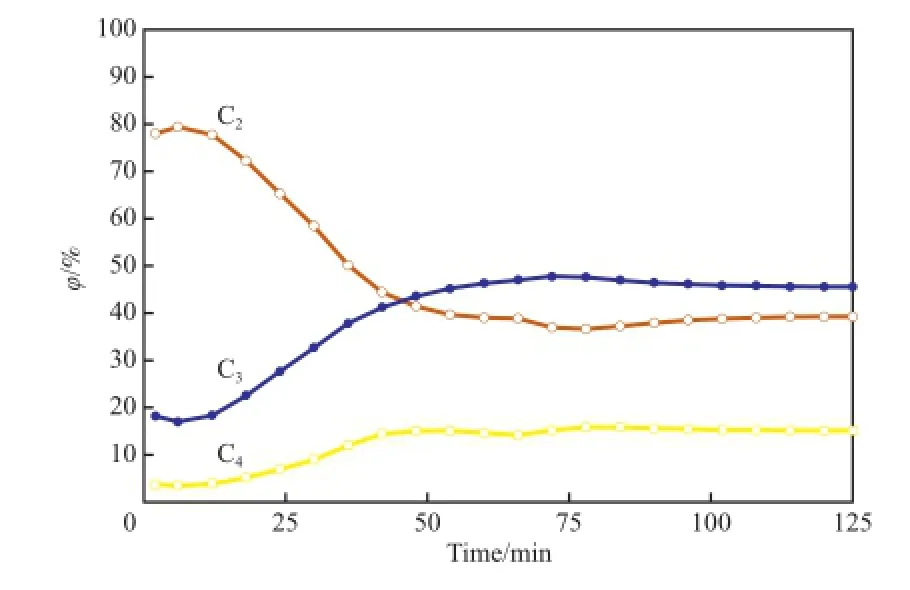

图10为停电工况塔釜组成随时间的变化。由图10可知,相比之前2种工况,由于回流泵停止工作,塔釜C2组分的浓度下降极快,C3和C4组分在塔釜中的含量不断升高,直至100 min后,塔釜组分维持平稳。

图10 停电工况塔釜组成随时间变化Fig.10 Variations of the column bottom composition under power cut scenario.

因此,应对停电工况时,应及时切断塔釜再沸器热源,并在塔顶回流罐引入高液位报警装置,从而及时切断冷媒,并设置超压连锁控制,将产品气泄放至燃料气管网或火炬可有效避免安全阀起跳。

3 结论

1)基于动态模拟的精馏塔安全阀泄放工况分析,可更加直观地观察泄放量、安全阀运行情况、塔釜液位和塔内组成随时间的变化情况,为制定应急处理预案和设置控制连锁提供了更为充分的设计依据。

2)火灾工况的安全阀起跳时间和泄放量受暴露在火灾中的润湿面积影响很大,对塔内容量较大且暴露在火灾面积较小的情况,塔内压力上升相对平稳,安全阀泄放时间较长且泄放量平稳。应对火灾工况时,应及时采取泄压措施避免安全阀起跳,同时在塔釜附近增加喷淋装置以降低塔釜温度,可有效抑制塔压降急剧升高的情况。

3)冷凝器冷媒切断工况泄放时间最短,瞬时泄放量较其他2种工况更大。应对冷凝器冷媒切断工况时,应该及时切断塔釜再沸器热源,并设置超压连锁控制,将产品气泄放至燃料气管网或火炬可有效避免安全阀起跳。

4)停电工况塔釜温度上升速度较其他2种工况更快,塔釜轻组分下降速度更快,所以泄放时间持续最短。应对停电工况时,应及时切断塔釜再沸器热源,并在塔顶回流罐引入高液位报警装置,从而及时切断冷媒,并设置超压连锁控制。

符 号 说 明

[1] 杨天宇,朱海山,郝蕴,等. 压力容器火灾工况安全泄放量流量的动态研究[J]. 石油与天然气化工,2014,43(2):208 - 212.

[2] 郑志刚,潘澍宇,邓婷婷,等. 碳四容器安全阀火灾工况泄的动态模拟[J]. 广州化工,2013,41(22):202 - 204.

[3] 李春利,刘艳稳,方静,等. 丙酮-丁醇精馏工艺中丁醇塔的优化模拟[J]. 石油化工,2009,38(2):154 - 157.

[4] 柳杨华. MTO装置烯烃分离工艺优化[J]. 石油化工,2016,45(1):102 - 107.

[5] 卫红梅,王峰,赵宁,等. 加压-常压双塔分离碳酸二甲酯-甲醇共沸物的动态模拟研究[J]. 石油化工,2014,43(2):169 - 175.

[6] 孙兰义,张月明,周辉,等. 反应精馏隔壁塔水解醋酸甲酯的控制研究[J]. 石油化工,2009,38(11):1194 - 1200.

[7] 孙超,姚本镇,傅建松,等. 碳五分离预处理单元工艺流程的优化[J]. 石油化工,2009,38(8):880 - 885.

[8] 过良. 新型乙腈法丁二烯抽提工艺的模拟研究[J]. 石油化工,2013,42(5):542 - 546.

[9] 诸泽人,吴志光.裂解炉烧焦过程的动态模拟[J]. 石油化工,2014,43(1):74 - 78.

[10] 杨照.动态模拟在乙苯装置安全排放分析中的应用[J]. 石油化工,2011,40(8):884 - 888.

[11] American Petroleum Institute. API 521—2014 Pressure-relieving and depressuring systems[S]. 6th ed. Washington DC:API Publishing Services,2014.

[12] 杨照. 热力学基本定律在安全阀排放计算中的应用[J].石油化工设计,2012,29(1):29 - 32.

[13] 陈文峰,刘培林,郭洲,等. 复杂物系压力容器安全阀泄放过程的HYSYS动态模拟[J]. 天然气与石油,2011,28(6):55 - 58.

[14] 冯传令,杨勇. 原油容器安全阀火灾工况泄放量动态模拟[J]. 石油工程建设,2006,32(6):9 - 12.

[15] 杨天宇,朱海山,郝蕴,等. 压力容器火灾工况安全阀泄放质量流量的动态研究[J]. 天然气与石油化工,2014,43(2):208 - 212.

(编辑 杨天予)

柴油加氢精制催化剂助柴油净化

我国柴油需求量呈现不断上升的趋势,对环境造成的污染也在不断加剧,应用PHF柴油加氢精制催化剂,可在保证产品收率的前提下同步超深度脱除硫、氮、芳烃,使柴油得以精制、净化。

未来我国柴油的发展趋势是低硫、低芳烃、密度集中、高十六烷值。中国石油石油化工研究院与中国石油大学合作,通过采用高效规整结构催化剂制备技术,成功自主研发出了超低硫、芳烃深度饱和性能优良的PHF柴油加氢精制催化剂。通过该催化剂的应用,可以使柴油的硫含量降低至10 μg/g以下,多环芳烃含量下降至11%以下。PHF柴油加氢精制催化剂的原料适应性强、活性稳定、液体收率高,可促进柴油超深度加氢脱硫,以及芳烃、氮的高效深度脱除。采用PHF柴油加氢精制的催化剂,二次加工油、直馏油以及混合油都可以被精制。在国Ⅴ柴油生产方案下,PHF加氢精制催化剂的体积空速与国内外同类催化剂相比高10%~20%,反应温度低10~15 ℃。PHF加氢精制催化剂已应用于大庆石化公司1 200 kt/a柴油加氢装置、乌鲁木齐石化公司2 000 kt/a柴油加氢装置、辽阳石化公司1 200 kt/a柴油加氢装置等10余个项目中。

改性塑料为塑料制品行业转型发展指明方向

改性塑料克服了普通塑料耐热性差、强度和韧度低、耐磨抗冲性弱的缺陷,同时还赋予了如阻燃、耐候、抗菌、抗静电等的新特性,这些优越的综合性能使其在下游领域得到越来越广泛的应用,对塑料工业和新材料发展起到了重大的推动作用。

改性塑料是指在通用塑料和工程塑料的基础上添加合适的改性剂,经过填充、共混和增强等方法加工,获得新颖的结构特征,提高了阻燃性、强度、抗冲击性、韧性等方面的性能的塑料制品。改性塑料按照功能可分为阻燃树脂类、增强增韧树脂类、玻纤增强热塑性塑料、塑料合金类和PVC合金产品等类别。作为化工新材料领域中的一个重要组成部分,改性塑料已被国家列入重点发展的科技领域。

改性塑料具有高性能、低成本等优势,同时又有国家政策支持,是消费升级的需要,而且还具备技术可行性。现在它应用范围已经拓展至建筑、包装、家电、汽车配套、电子电气、电动工具、玩具、灯饰、IT及办公设备等诸多领域,具有广阔的发展空间,是未来传统塑料制品行业转型发展的方向。

日本rimOnO公司采用树脂车身使车重轻量化

日经技术在线(日),2016 - 05 - 20

开发超小型纯电动汽车(EV)的日本rimOnO公司采用树脂车身,车重将比目前的试验车型EV减轻35%以上。计划2017年夏季推出市售树脂车身EV。

该公司于2016年5月20日公开新型试验车,车身尺寸为2 200 mm×1 000 mm×1 300 mm,车重为320 kg。车身骨架、前发动机罩、前挡泥板和车门等车身部件均采用钢板材料。而2017年将市售的车计划把这些钢板部件全部换成树脂制造,以此达到将车重降至200 kg以下的目标,通过减轻车重尽量延长电动汽车的行驶里程。市售车的车身将采用三井化学公司提供的玻璃纤维增强热塑性树脂(GFRTP)和碳纤维增强热塑性树脂(CFRTP)。基体树脂为改性聚酰胺(PA),与普通PA相比耐热性和强度更高。对于产品的拉伸强度,混合50%玻璃纤维的GFRTP为300 MPa,混合30%的碳纤维的CFRTP为260 MPa。强度均为钢材的约3倍,为铝合金的约1.5倍。三井化学公司称,使用普通的冲压成型机就可以加工车身部件。

Analysis of distillation column pressure relief scenarios based on dynamic stimulation

Zou Yi

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

The dynamic stimulation of three common column pressure relief scenarios,namely fire scenario,condenser refrigerant shut-off scenario and power cut scenario,was carried out by means of the Aspen Hysys process simulation software. The variations of both the relief f owrate and the on-of state of pressure relief valve,liquid level and composition in the column bottom with time were analyzed to of er basis for design. The results showed that,the ef ects of wetted area exposed in fire on both the time of relief valve jumping and the relief flowrate under the fire scenario were evident,so pressure relief measures should be taken to prevent overpressure,spraying device should be set near the column bottom to prevent the sharp rise of both temperature and pressure. Under the condenser refrigerant shut-of scenario,the relief time was the shortest among the three scenarios but the instant relief f owrate was the biggest,so the reboiler input heat should be cut down immediately and the instrument system which prevented the column system from overpressure should be set to lead the product gas to fuel gas pipe network or torch. Under the power cut scenario,the column bottom temperature rose fastest,the concentration of light components in the column bottom decreased fast and the relief time was the shortest, therefore the reboiler input heat should be cut down immediately so that the high liquid level alarm device and instrument system which could prevent the column system from overpressure should be set to cut down the refrigerant.

dynamic stimulation;Aspen Hysys software;distillation column;pressure relief valve

1000 - 8144(2016)10 - 1256 - 07

TQ 015.9

A

10.3969/j.issn.1000-8144.2016.10.017

2016 - 04 - 29;[修改稿日期] 2016 - 07 - 10。

邹弋(1984—),男,北京市人,硕士,工程师,电话 010 - 59202959,电邮 zouy.bjhy@sinopec.com。