裂解碳五分离装置预处理单元预二聚工艺研究

2016-02-05姚本镇吴忠平

周 飞,姚本镇,奚 军,吴忠平

(中国石化 上海石油化工股份有限公司,上海 200540)

裂解碳五分离装置预处理单元预二聚工艺研究

周 飞,姚本镇,奚 军,吴忠平

(中国石化 上海石油化工股份有限公司,上海 200540)

为提高裂解碳五分离装置的经济效益,对碳五分离装置预处理单元进行了工艺技术改进,添加了预二聚反应器和脱部分异戊二烯(IP)精馏塔,并对预二聚反应条件进行了考察,对工艺技术改进前后的处理效果进行了对比分析。实验结果表明,预二聚反应的较佳条件为反应温度55 ℃、停留时间6 h; 在此条件下,环戊二烯(CPD)的转化率约40%,双环戊二烯(DCPD)生成量与异丙烯基降冰片烯(PNB)生成量之比约为20; 以150 kt/a碳五分离装置为例,技术改进后每年可分别减少IP和CPD的损失约394.5 t和382.5 t, 提高了DCPD的纯度。

裂解碳五分离;环戊二烯;异戊二烯;双环戊二烯;异丙烯基降冰片烯;预二聚反应

在石油裂解制乙烯的过程中,副产碳五馏分约占乙烯产量的10%,碳五馏分的综合利用是提高乙烯生产经济效益的有效途径[1]。目前,主要通过对碳五馏分进行分离得到价值较高的间戊二烯(PIP)、异戊二烯(IP)和双环戊二烯(DCPD)等双烯烃,及异戊烯和戊烷产品。由于环戊二烯(CPD)在较低温度下就可发生自聚反应, 生成沸点较高且稳定的DCPD[2],而IP则与PIP及DCPD存在较大的沸点差,因此可采用CPD先二聚再精馏的方法分出DCPD,再通过萃取精馏分离IP和PIP[3-5]。

在CPD热二聚反应过程中,CPD易与IP二聚生成异丙烯基降冰片烯(PNB),由于DCPD和PNB的沸点接近,通过普通精馏难以分离,导致IP产品的收率降低,且影响DCPD产品的质量。为解决这一问题,国内外专家对此做了大量的工作,如开发了反应精馏技术[6-8]和后热二聚技术[9-10]等。

通过对中国石化上海石油化工股份有限公司(简称上海石化)碳五分离装置进行分析,结合双烯烃热二聚动力学研究[11-13],在前期工作[14]的基础上,本工作在流程中的100单元中增加低温预二聚反应器,使CPD在较低温度下进行部分聚合,以减少CPD和IP的共二聚,考察了低温预二聚反应工艺条件对预二聚实验效果的影响。

1 实验部分

1.1 原料

因碳五分离装置中脱轻塔塔釜温度较高,取料不方便,实验中以碳五原料为预二聚反应原料,在反应前加入阻聚剂 TH-100BE(100 μg/g),原料的主要组成见表1。

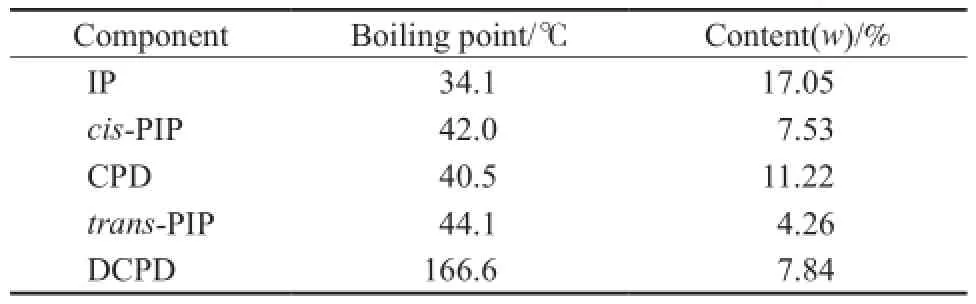

表1 碳五原料的主要组成Table 1 Main components in cracking C5

1.2 装置及流程

实验分为3部分:预二聚反应、脱部分IP精馏实验及二聚反应。预二聚反应器由天津大学北洋化工实验设备有限公司制造,φ174 mm×12 000 mm管式反应器,反应压力0.3~0.45 MPa。脱IP精馏实验采用φ29 mm的玻璃塔,理论塔板数为45块,常压操作。二聚反应采用的高压釜由大连通达高压釜厂制造,体积0.5 L,操作压力0.4~0.6 MPa。

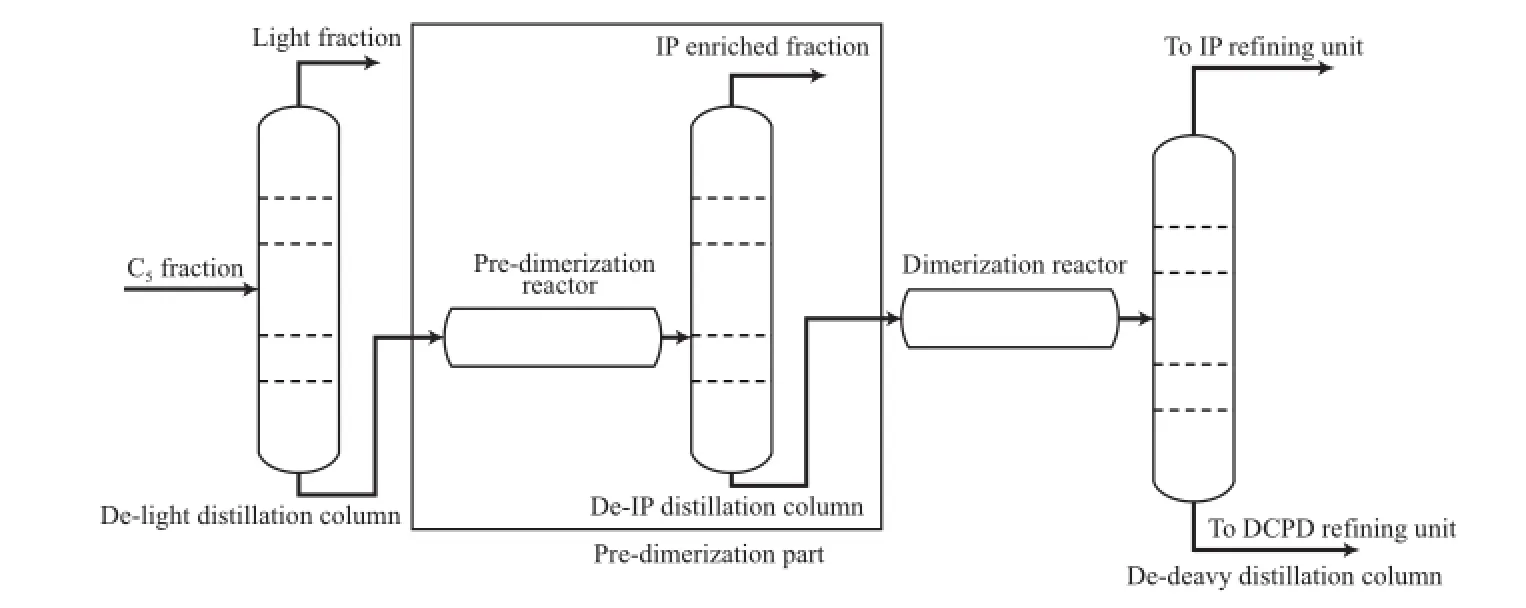

目前,100单元的原料经预脱轻脱除碳四轻组分,进入二聚反应器进行热二聚反应,随后进入预脱重塔分离。本工作增加一低温预二聚反应器,对碳五分离装置流程中100单元进行技术改进。碳五原料经预脱轻后首先进入低温预二聚反应器,使部分CPD二聚,浓度降到7%(w)左右,然后进入脱IP塔脱除原料中部分IP,再进入二聚反应器进行二聚反应,最后进入预脱重塔,脱除剩余的IP。碳五分离预处理单元预二聚工艺流程见图1。增加预二聚反应器的主要目的是,在较低温度下使一部分CPD二聚,而脱IP塔在一定程度上降低了二聚时IP的浓度,以此减少二聚反应器中IP与CPD的共二聚。

图1 碳五分离预处理单元预二聚工艺流程Fig.1 Pre-dimerization technological process in the C5separation pretreatment unit.

1.3 分析方法

试样分析采用Agilent公司GC6890型气相色谱仪:Agilent GC Chemstation A 10.02 化学工作站;HP-1毛细管色谱柱:50 m×200 μm×0.50 μm;检测器:氢火焰离子检测器;载气为氮气,流量为0.5 mL/min,分流比100∶1;气化室温度200 ℃,检测室温度250 ℃,进样量0.4 μL。

2 结果与讨论

2.1 预二聚反应

2.1.1 反应温度对预二聚反应的影响

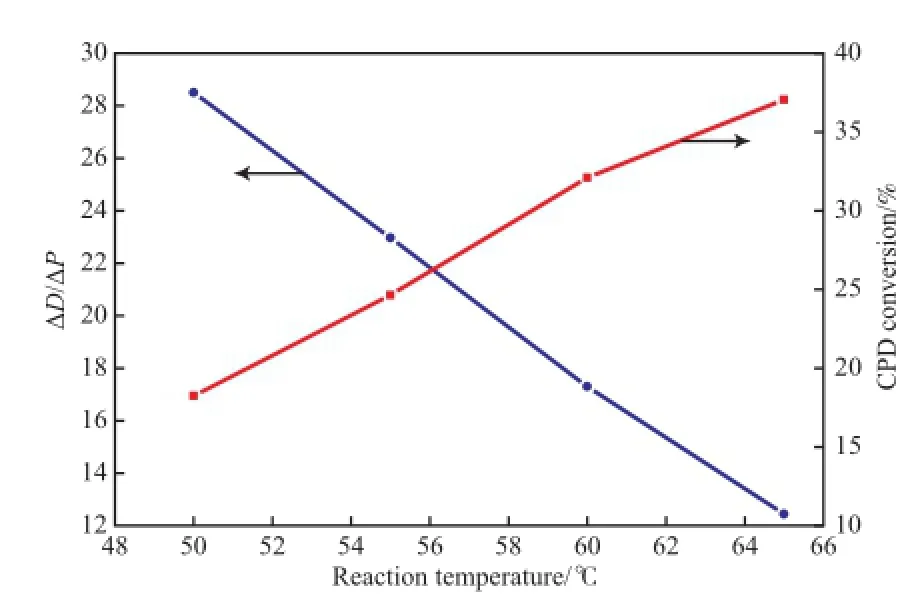

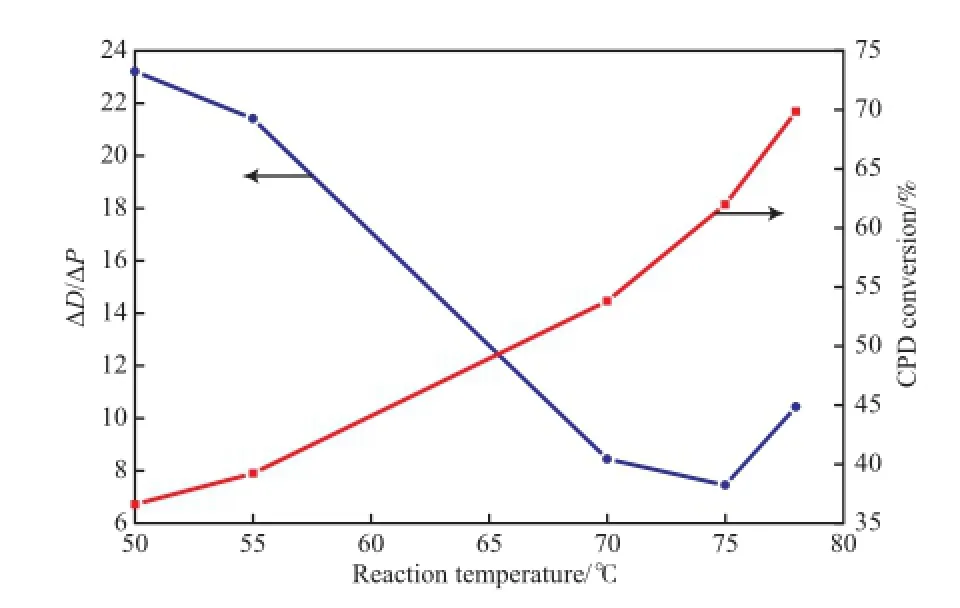

在停留时间分别为4,6,8 h下,不同反应温度的预二聚反应实验结果见图2~4。由图2~4可见,在原料组成相近、停留时间相同的情况下,随反应温度的升高,CPD转化率逐渐升高,DCPD生成量与PNB生成量之比逐渐降低,说明随反应温度的升高,CPD二聚生成DCPD的选择性下降。这是由于随反应温度的升高,根据动力学分析,各反应的反应速率加快,但CPD与IP共二聚的副反应的竞争力更强,反应速率增加更快,表现为CPD二聚反应生成DCPD的选择性下降。因此,升高反应温度有利于DCPD的生成,但选择性下降。在预二聚反应过程中,反应温度为55 ℃较合适,既能达到CPD部分转化(反应液中CPD浓度低于7%(w)),而PNB的生成量也不过高。

图2 停留时间4 h时反应温度对预二聚反应的影响Fig.2 Efects of reaction temperature on the thermal dimerization under the residence time of 4 h.ΔD/ΔP:ratio of the increments of DCPD and isopropenyl norbornene (PNB),which represented the selectivity of the CPD dimerization.

图3 停留时间6 h时反应温度对预二聚反应的影响Fig.3 Efects of reaction temperature on the thermal dimerization under the residence time of 6 h.

图4 停留时间8 h时反应温度对预二聚反应的影响Fig.4 Efects of reaction temperature on the thermal dimerization under the residence time of 8 h.

2.1.2 停留时间对预二聚反应的影响

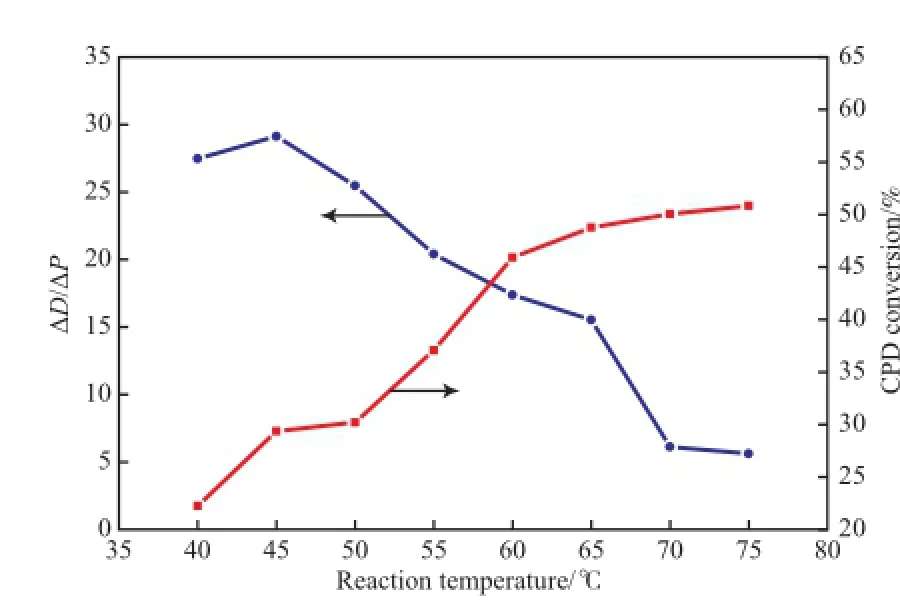

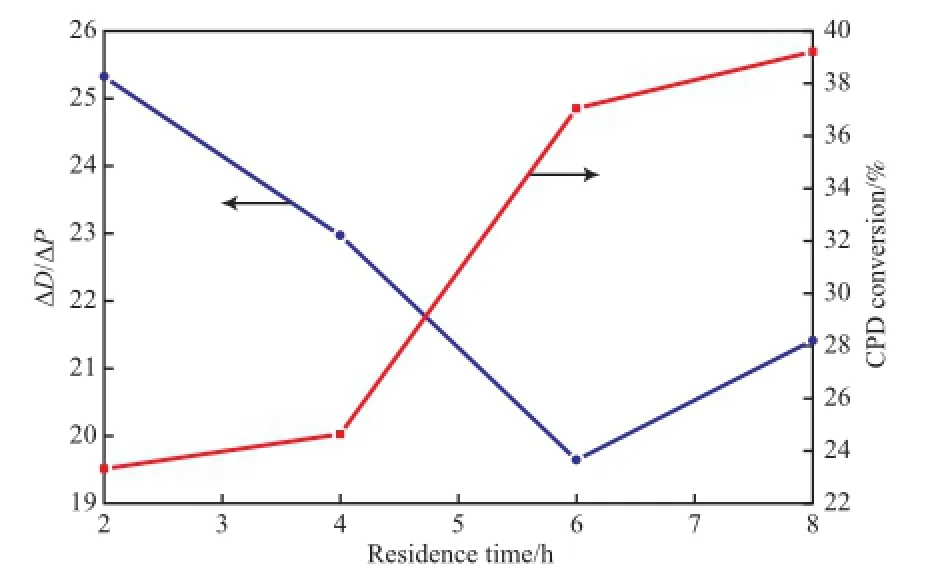

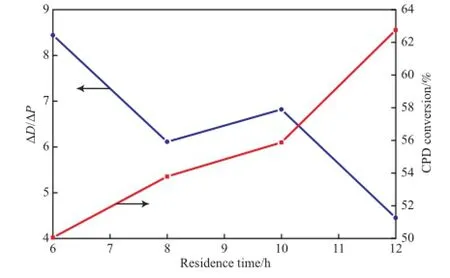

在反应温度分别为55,60,70 ℃下,不同停留时间的预二聚反应实验结果见图5~7。

图5 反应温度55 ℃时停留时间对预二聚反应的影响Fig.5 Efects of residence time on the thermal dimerization at the reaction temperature of 55 ℃.

图6 反应温度60 ℃时停留时间对预二聚反应的影响Fig.6 Efects of residence time on the thermal dimerization at the reaction temperature of 60 ℃.

图7 反应温度70 ℃时停留时间对预二聚反应的影响Fig.7 Efects of residence time on the thermal dimerization at the reaction temperature of 70 ℃.

由图5~7可见,在原料组成相近、反应温度相同的情况下,随停留时间的延长,CPD转化率随之增加,但DCPD生成量与PNB生成量的比呈下降趋势,即CPD二聚生成DCPD的选择性下降。这是由于随着反应的进行,在CPD转化率提高的同时,CPD浓度下降,而IP浓度略有下降或者下降不明显,导致CPD二聚反应的选择性下降。因此,较长的停留时间有利于DCPD的生成,但选择性下降。在预二聚反应过程中,停留时间为6 h较适宜。

综合考虑,在反应温度为55 ℃、停留时间为6 h的条件下,预二聚反应效果较好,CPD转化率接近40%,PNB生成量小于0.5%,DCPD生成量与PNB生成量的比约为20。

2.2 脱除部分IP精馏及二聚反应实验

2.2.1 脱除部分IP精馏实验

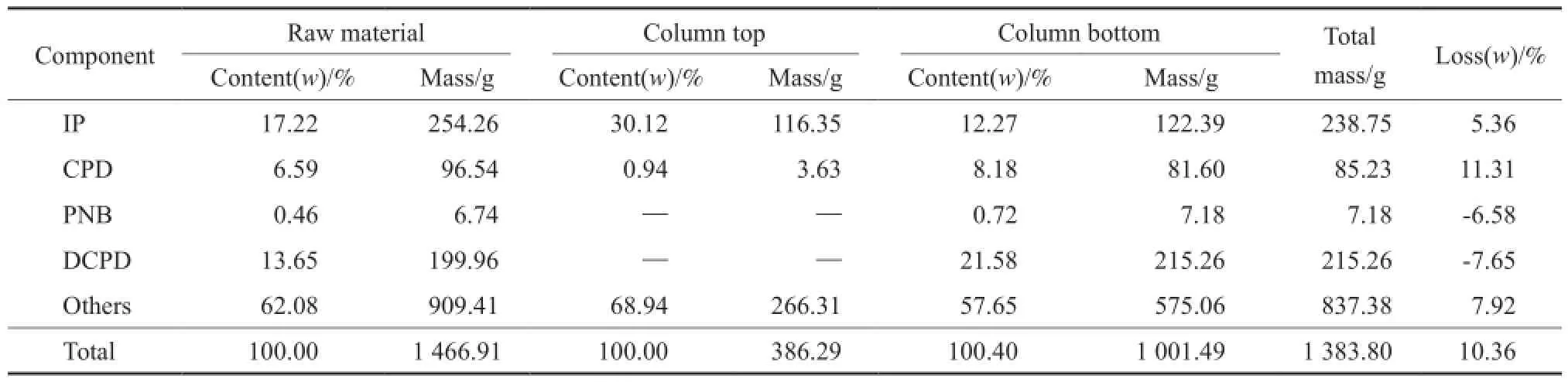

对在反应温度为55 ℃、停留时间为6 h的条件下预二聚后的反应液进行精馏。精馏操作控制回流比4~8、釜温小于48 ℃、顶温小于32.5 ℃,精馏实验的物料衡算结果见表2。由表2可见,在塔顶出料量与进料量约为1/3的情况下,通过精馏能够脱除部分IP,且塔顶带出CPD量较少(<1%(w))。IP和CPD的质量略有损失,一是由于实验室中精馏操作时为常压,精馏过程中部分IP随轻组分带出;二是部分IP与CPD二聚生成PNB。PNB和DCPD的质量略有增加,是由于在精馏过程中同时也存在着二烯烃的二聚,有PNB和DCPD二聚物的生成。整体看物料基本平衡,其他物料的损失也主要是由于实验室常压精馏操作,部分轻组分经塔顶排出。

表2 脱部分IP精馏塔物料平衡表Table 2 Material balance of the de-isoprene distillation column

2.2.2 二聚反应实验

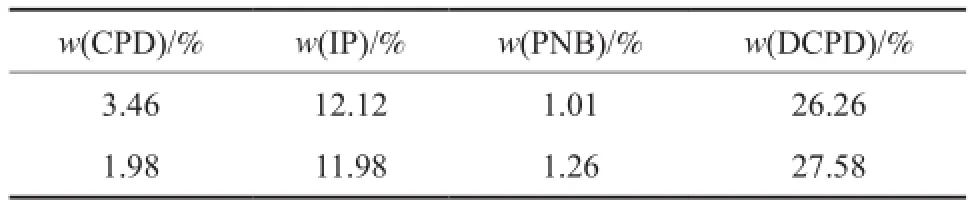

以表2中的塔釜液作为二聚原料,在0.5 L高压釜中投入约225 g原料,控制反应温度约为85 ℃、转速400 r/min,进行二聚实验。当反应后CPD含量约为3.5%(w)和2.0%(w)时,二聚反应后各物质的含量见表3。由表3可见,随CPD含量的下降,DCPD含量增加,IP含量略有下降,PNB含量略有增加;当CPD含量分别为3.46%(w)和1.98%(w)时,PNB的含量均小于1.5%(w)。

2.3 技术改进与生产现状对比

在现有的生产装置中,二聚反应后,CPD含量(w)降至约3.5%~4.0%,PNB含量约为1.5%(w),副反应IP和CPD的共二聚比较明显。本工作在反应温度55 ℃、停留时间6 h的条件下进行预二聚;预二聚反应液通过精馏脱除部分IP,得到的塔釜液在85 ℃下进行二聚反应,当CPD含量约为3.5%(w)时,PNB含量为1.01%(w)。

在100单元中处理1 t碳五原料,技术改进前后PNB的生成及IP和CPD的损失情况对比见表4。

表3 二聚反应后各物质的含量Table 3 Composition of the dimerization products

表4 技术改进前后PNB的生成及IP和CPD的损失情况对比Table 4 Increment of PNB and losses of IP,CPD before and after the technological improvement

由表4可见,1 t碳五原料经预二聚、脱IP精馏、二聚后,反应液质量约为0.667 t(主要由于脱IP精馏脱轻约1/3);PNB生成量减少5.19 kg,IP和 CPD的损失量分别减少2.63 kg和2.55 kg,以150 kt/a碳五分离装置规模计算,每年可减少IP和CPD的损失分别约394.5 t和382.5 t。PNB的生成主要在100单元分离过程中,后续工艺中不存在IP与CPD含量均较高的情况,PNB生成量较少。因此,降低了100单元中PNB的生成,就降低了DCPD产品中PNB的含量,提高了DCPD的纯度。

通过在碳五分离装置预处理单元增加低温预二聚反应器,可降低分离过程中IP的损失,提高碳五分离装置的经济效益,同时由于PNB生成量的减少,提高了DCPD双环产品的纯度,为生产高纯度DCPD减少了精制的压力。

3 结论

1)在裂解碳五分离装置预处理单元中增设低温预二聚反应器。预二聚反应的较佳条件为反应温度为55 ℃、停留时间6 h。在此条件下,CPD的转化率约40%,DCPD生成量与PNB生成量之比约为20。

2)经技术改进后,二聚反应液在CPD含量约为3.5%(w)时,PNB含量为1.01%(w)。

3)与现有生产状况相比,预二聚工艺可有效降低产品的损失,提高DCPD产品的品质。以150 kt/a碳五分离装置为例,每年可减少IP和CPD的损失分别约394.5 t和382.5 t。

[1] 吴海君,郭世卓. 裂解碳五综合利用发展趋势[J]. 当代石油石化,2004,12(6):25 - 28.

[2] Jamróz M E,Gałka S,Dobrowolski J C. On dicyclopentadiene isomers[J]. J Mol Struct,2003,634(1):225 - 233.

[3] 张旭之,马润宇,王松汉,等. 碳四碳五烯烃工学[M]. 北京:化学工业出版社,1998:589 - 593.

[4] 李东风,马立国. 裂解碳五馏分分离技术的研究进展[J]. 石油化工,2007,36(8):755 - 762.

[5] 郭强,王晓琴,赵弋嘉. 碳五分离技术及双环戊二烯的发展前景[J]. 新材料产业,2010(8):64 - 68.

[6] 田保亮,唐国旗,张齐,等. 分离环戊二烯的热二聚和反应精馏工艺的模拟计算[J]. 石油化工,2008,37(12):1276 -1281.

[7] 郭世鹏. 反应精馏在碳五分离中的应用实例分析[J]. 山东化工,2014,43(7):123 - 125.

[8] 程建民,李晓峰,杜春鹏,等. 反应精馏在裂解碳五分离中的应用[J]. 化工进展,2009,28(7):1278 - 1281.

[9] 中国石油化工股份有限公司上海工程有限公司.后热二聚分离碳五双烯烃的方法:101100412[P]. 2008-01-09.

[10] 陈叶. 碳五分离装置后热二聚过程模拟及工业应用[D]. 上海:华东理工大学,2014.

[11] 白庚辛. 环戊二烯二聚过程动力学的研究[J]. 石油化工,1981,10(2):84 - 94.

[12] 齐东峰,钟晓图. 裂解碳五馏分热二聚反应本征动力学的研究[J]. 石油化工,2014,43(6):662 - 668.

[13] 李伟宏,任海伦,陈静,等. 裂解碳五中环戊二烯热二聚动力学研究[J]. 吉林化工学院学报,2010,27(3):20 -23.

[14] 孙超,姚本镇,傅建松,等. 碳五分离预处理单元工艺流程的优化[J]. 石油化工,2013,42(8):880 - 885.

(编辑 王 馨)

敬告读者:从2016年第7期开始,本刊“专题报道”栏目将连续刊出华东理工大学化学工程联合国家重点实验室的系列专题报道。该专题主要报道化学工程联合国家重点实验室催化与反应工程的最新成果。敬请广大读者给予关注。

专题报道:本期报道了甲基苯基碳酸酯歧化反应制备碳酸二苯酯的工艺及动力学。优化后的碳酸二苯酯选择性达95%以上、收率达88%以上;歧化反应二级动力学模型对实验数据拟合良好,在实验考察范围内,该动力学模型能够较好地描述甲基苯基碳酸酯歧化生成碳酸二苯酯的反应。 见本期1279-1287页。

Study on pre-dimerization process in pretreatment unit of cracking C5separation installation

Zhou Fei,Yao Benzhen,Xi Jun,Wu Zhongping

(SINOPEC Shanghai Petrochemical Company Limited, Shanghai 200540, China)

The technical improvement of a C5pretreatment unit in a cracking C5separation installation was carried out to increase the economical benefts of the installation. A pre-dimerization reactor and a de-isoprene distillation column were added and the effects of reaction conditions on the pre-dimerization reactions were investigated. It was showed that,under the optimum conditions of reaction temperature of 55 ℃ and residence time of 6 h,the conversion of cyclopentadiene was around 40% and the ratio of the increment of dicyclopentadiene to the increment of isopropenyl norbornene and was around 20. After the technical improvement of a 150 kt/a cracking C5separation installation,the losses of isoprene and cyclopentadiene could be reduced by 394.5 t and 382.5 t per year respectively,and the dicyclopentadiene purity could be enhanced.

cracking C5separation;cyclopentadiene;isoprene;dicyclopentadiene;isopropenyl norbornene;pre-dimerization

1000 - 8144(2016)10 - 1204 - 05

TQ 018

A

10.3969/j.issn.1000-8144.2016.10.009

2016 - 03 - 28;[修改稿日期] 2016 - 07 - 26。

周飞(1972—),女,山西省原平市人,博士生,高级工程师,电话 021 - 57943800-33351,电邮 zhouf.shsh@sinopec.com。