高铝质耐火材料常温耐磨性能研究

2016-02-05蒋明学

薛 威,蒋明学,冯 烁

(西安建筑科技大学材料与矿资学院,西安 710055)

高铝质耐火材料常温耐磨性能研究

薛 威,蒋明学,冯 烁

(西安建筑科技大学材料与矿资学院,西安 710055)

选用棕刚玉为磨料,在压缩空气加速磨粒的冲蚀磨损试验机上分别对高铝质浇注料和高铝耐火砖的原始成型面和砖体内切割面进行了冲蚀磨损实验。探究了高铝质耐火材料的原始成型面和砖体内切面在不同冲蚀角度、磨料速度及冲蚀时间下的体积冲蚀磨损率,采用扫描电子显微镜(SEM)观察经不同冲蚀时间冲蚀后试样的微观形貌。实验结果表明:在不同的冲蚀角度、磨料速度及冲蚀时间的试验条件下,高铝质耐火材料内切面的耐冲蚀性均优于其原始成型面的耐冲蚀性,且在冲蚀过程中,原始成型面存在加速和稳态两个冲蚀过程。

冲蚀磨损; 高铝质耐火材料; 测试面

1 引 言

耐火材料的冲蚀一般是指流体或固体颗粒以一定的速度和角度对被测体表面进行冲击,发生材料损耗的一种现象或过程[1]。有关影响耐火材料磨损机理及其冲击参数的研究[2-4]受到了广大学者的关注。目前已有学者研究了不同磨损参数及添加稀土材料对Sialon陶瓷及高铝质制品受冲蚀磨损程度的影响[5-7]。蒋明学等[8-9]对比研究了不同材料的磨损机理,并采用有限元动力分析软件ANSYS/LS-DYNA模拟了高铝耐火浇注料的冲蚀过程。国际标准化组织(ISO)和我国耐火材料常温耐磨性试验标准方法所选择的样品测试面规定为成型面,并未对砖体内部切开的情况进行说明,而且目前有关被冲蚀样品不同试验面的耐磨性也鲜有报道。因此,本文以两种高铝质耐火材料为冲蚀对象探讨了其冲蚀磨损机理,并着重对在冲蚀过程中试样成型面与其内切面的耐磨性进行了对比研究。

2 实 验

2.1 靶材与磨料

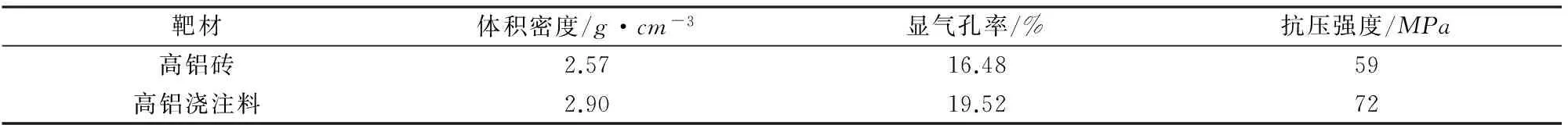

本实验所用的高铝浇注料以不同粒度的特高级铝、白刚玉粉、纯铝酸钙水泥、硅微粉浇注成型而成。高铝砖以高铝矾土熟料为主要原料,辅以结合粘土及添加剂经高压成型、高温烧结而成。按照国标GB/T18301-2012,将原砖切割成尺寸为114mm×114mm×36mm的试块,选取同时具有原砖面和基质骨料包裹均匀的内切面试块为靶材,经磨砖机细磨至平整且无明显损伤后进行冲蚀。磨料选取1~3mm棕刚玉,靶材性质见下表1。

表1 高铝耐火材料物理力学性能

2.2 试验装置

本次冲蚀试验在自行研制的冲蚀磨损试验机上进行,装置分为以下几个主要组成部分:压缩空气生成系统、圆盘给料系统、气料混合加速喷管、实验腔。主要控制参数有磨料质量(冲蚀时间)、磨料流量、气体压力、冲蚀角度。详见图1。

2.3 冲蚀实验

在冲蚀实验开始前,首先根据不同的研究内容对冲蚀试验机进行调节。

对于冲蚀时间,因为磨料流料速度一定,所以通过控制磨料总量来控制时间,选用4kg、8kg、12kg、16kg、20kg、24kg六种磨料量。其他实验条件为:气压0.3MPa、空气流量10m3/h、磨料速度6m/s、给料速度1kg/min、冲蚀角度45°。

对于冲蚀角度,选取30°、45°、60°三种角度进行实验。其他条件为:气压0.3MPa、空气流量10m3/h、磨料速度6m/s、给料速度1kg/min、磨料量(冲蚀时间)4kg。

对于磨料速度,采用的是表观速度,其测定方法参考张伟等“氧化铝陶瓷、碳化硅制品和金属陶瓷的冲蚀机理研究”[8],分别选用4m/s、6m/s、8m/s。其他条件为:给料速度1kg/min、冲蚀角度45°、磨料量(冲蚀时间)4kg。

冲蚀前将试块水洗,经110 ℃×8h烘干,称重得初始质量m0,冲蚀后用高压空气除去表面灰尘,多次称重取平均值m1,然后对实验箱中的冲蚀磨料棕刚玉进行称重记为Msc,精确到0.01kg,则体积冲蚀率按照下面公式(1)计算:

从全国四个地区的角度看,西部和东北在20世纪初完成情况差于东部和中部,随着时间的推移,地区间差异逐渐缩小(见下页表3)。在“十五”的完成率中,东部和中部整体上升,西部和东北整体下降,且东北在2005年降至极低值-27.2%,体现地区发展差异大、不平衡程度深。但该差距在“十一五”和“十二五”时期明显缩小,西部与东北完成率快速攀升,基本上各年皆高于20%,在某些年份的完成率甚至高于东部和中部。在“十二五”末期,四个地区的完成率已高度相近,以2014年为例,完成率最高的东部24.9%与最低的东北24%差距仅不到1%。

Ev=(m0-m1)/ρMsc

(1)

式中Ev-体积冲蚀率;m0-冲蚀前靶材质量;m1-冲蚀后靶材质量;ρ-靶材体积密度;Msc-冲蚀所用磨料质量。

3 结果与讨论

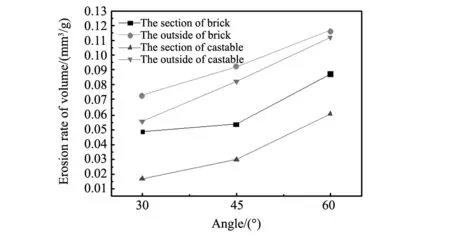

3.1 冲蚀角度与高铝质耐火材料冲蚀磨损的关系

图2为高铝砖和高铝浇注料成型面与内切面在冲蚀角为30°、45°、60°的试验条件下的测试结果,由图可知当冲蚀角度相同时,同种材质耐火材料其内切面的体积冲蚀率均小于其外部成型面,且四种试验面的冲蚀磨损率均随冲蚀角度的增大而增大。当冲蚀角在30°~45°的低角度时,磨料对材料的破坏主要以切削为主。当冲蚀角在45°~60°的高角度时,磨料对靶材的法向冲力增加,导致了微裂纹的扩展成为主要影响因素,成为切削和微裂纹扩展共同影响的结果。因此当角度增大时,材料的体积磨损率增大。

图2 角度变化与体积冲蚀率的关系(时间4 min,磨料粒子速度6 m/s)Fig.2 The relation between angle change and erosion rate of volume (time 4 min,particle velocity 6m/s)

图3 磨料速度与体积冲蚀率的关系(时间4 min,冲蚀角度45°)Fig.3 The relation between speed of abrasive material and erosion rate of volume(time 4 min,erosion angle 45°)

3.2 冲蚀速度与高铝质耐火材料冲蚀磨损的关系

图3为高铝砖和高铝浇注料成型面与内切面在磨料速度为4m/s、6m/s、8m/s的试验条件下的测试结果。由图可知当磨料速度相同时,同种材质耐火材料其内切面的体积冲蚀率均小于其外部成型面,且四种试验面的冲蚀磨损率均随冲蚀角度的增大而增大。这是因为随着磨料速度的增加,其具有的冲蚀能量也增大,磨料沿试块法向的速度分量同时也增加,微裂纹也更容易产生和扩展,体积冲蚀率自然上升。

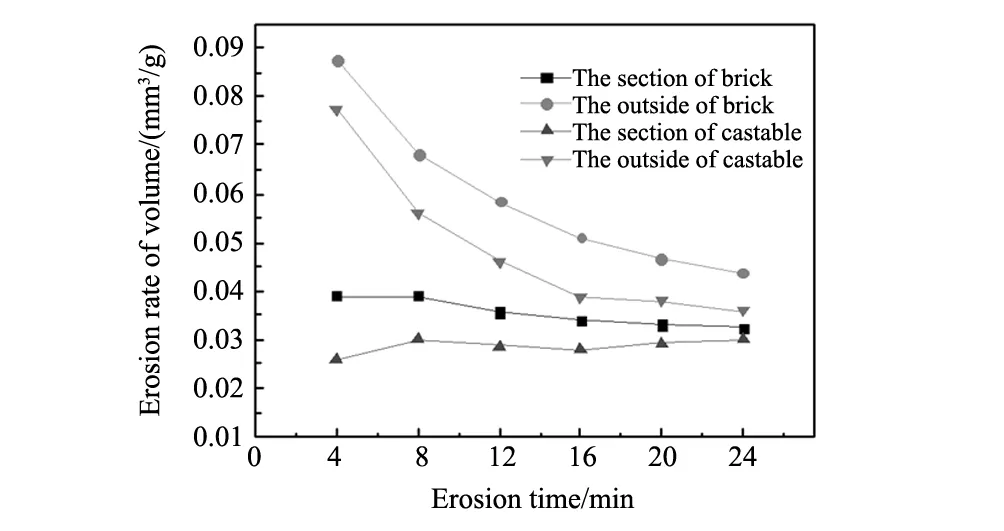

3.3 冲蚀时间与高铝质耐火材料冲蚀磨损的关系

图4 冲蚀时间与高铝制品体积冲蚀率的关系(冲蚀角度45°,磨料粒子速度6 m/s)Fig.4 The relation between abrasive time and erosion rate of volume (erosion angle 45°,particle velocity 6 m/s)

图4为高铝砖和高铝浇注料成型面与内切面在冲蚀时间为4min、8min、12min、16min、20min、24min的试验条件下的测试结果。由图可知,对于靶材内部切面,高铝浇注料的体积冲蚀率始终在0.0259mm3/g到0.0301mm3/g内,高铝砖的体积冲蚀率始终在0.0324mm3/g到0.0389mm3/g内,基本保持一稳定值。对于靶材原始成型面,高铝浇注料的体积冲蚀率从4min时的0.0776mm3/g逐渐下降到16min的0.0388mm3/g并保持稳定,高铝砖的体积冲蚀率从4min的0.0875mm3/g逐渐下降到12min的0.0584mm3/g并保持稳定。产生这种现象的原因主要是由于高铝耐火制品是通过模具加压或振动成型工艺生产的,而耐火骨料一般为不规则多角状,使得靠近模具的骨料是某一尖角接触模具,其中更多的空隙是通过基质来填充的。而基质主要是由细粉、结合剂、添加剂经一系列反应后形成的,其致密程度、强度以及抵抗侵蚀的能力都要比骨料差,因此基质比骨料更容易产生和扩展裂纹而被冲蚀破坏,从而导致高铝耐火材料原始成型面在开始阶段体积磨损率大。而随着冲蚀时间的增加,基质细粉冲蚀完全,骨料渐渐裸露,继续冲蚀需要破坏拥有更高强度的骨料,所以体积冲蚀率渐渐变小并趋于稳定。而内部切面则由于一直拥有稳定的基质骨料比例,使得其体积冲蚀率始终保持同一水平,不会随冲蚀时间的增加而发生明显变化。综合图4的数据分析可以得出这样的结论:在耐火制品原始成型面的冲蚀过程中,存在着两个冲蚀阶段,第一阶段为基质细粉受到主要冲蚀作用的快速冲蚀阶段,第二阶段为内部骨料受到主要冲蚀作用的稳态冲蚀阶段。

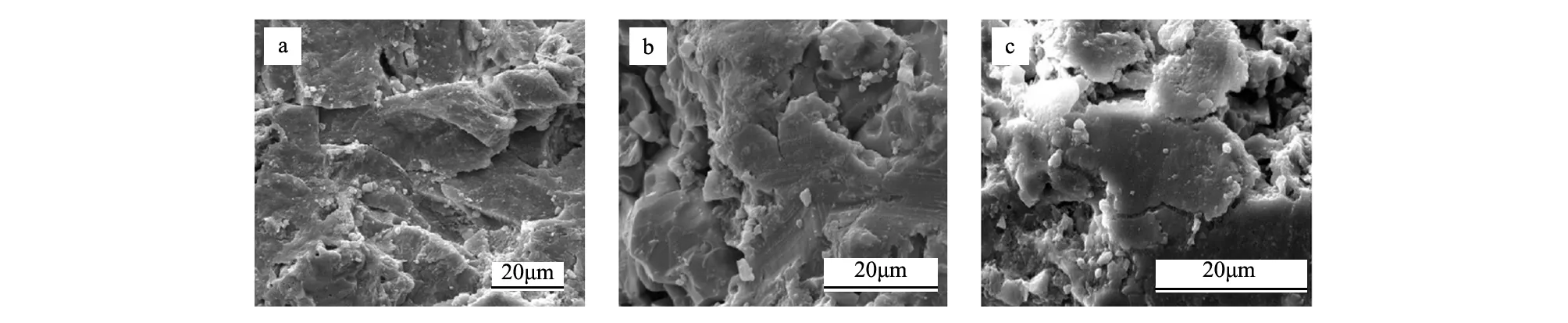

3.4 高铝质耐火材料表面和内部的冲蚀磨损情况

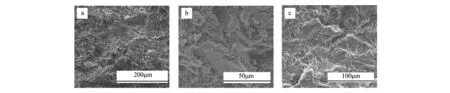

通过图2、3、4的对比可知就耐冲蚀性上,两种高铝质耐火材料都是其内表面要优于外表面的。图5abc为高铝砖在冲蚀时间分别为4min,8min,12min冲蚀下原始成型面的SEM观察结果,图6abc为高铝浇注料在冲蚀时间分别为4min,8min,16min冲蚀下原始成型面的SEM观察结果。由图5a可以看出,对于冲蚀时间为4min的高铝砖原始成型面,切削磨损掉的主要是包裹骨料的基质,骨料颗粒初步裸露但并没有出现明显的裂纹和破坏现象;图5b可以发现,对于冲蚀时间为8min的高铝砖原始成型面,表面基质冲蚀磨损情况更为严重,骨料部分进一步裸露,并已经出现少许裂纹;图5c可以看出,对于冲蚀时间为12min的高铝砖原始成型面,表面基质基本冲蚀完毕,骨料上已经出现明显裂纹,此时抵抗冲蚀磨损主要靠骨料的作用。由图6a可以看出,对于冲蚀时间为4min的高铝浇注料原始成型面,基质并未冲蚀完全,骨料已经部分裸露,但骨料表面较为完好,犁沟深度较潜;由图6b可以发现,对于冲蚀时间为8min的高铝浇注料原始成型面,基质部分由于冲蚀磨损作用已经剥落,骨料裸露增大,并出现裂纹;由图6c可以看出,对于冲蚀时间为16min的高铝浇注料原始成型面,表面基质已经冲蚀完毕,骨料也由于冲蚀作用产生明显的切削犁沟,裂纹扩展进一步增大,已经出现开始剥落趋势。

图5 不同冲蚀时间的高铝砖原始成型面形貌(a)4 min;(b)8 min;(c)12 minFig.5 SEM images of high-alumina refractory brick outside surface under different erosion time

图6 不同冲蚀时间的高铝浇注料原始成型面形貌(a)4 min;(b)8 min;(c)16 minFig.6 SEM images of high-alumina refractory castable outside surface under different erosion time

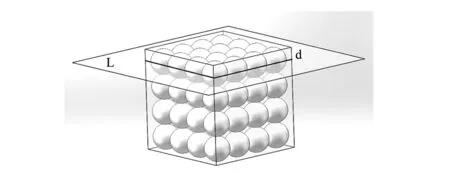

图7 等径颗粒堆积图Fig.7 Image of accumulation in equal diameter particle

针对这一现象,可以把耐火制品假设成如下图7所示的模型来说明问题。在此立方区域里做等径球体堆积,假设表面为耐火制品原始成型面,球体为耐火制品骨料,间隙为填充基质,骨料直径为δ,则正方体边长为δ,与上表面平行做切割面L,切面距离外表面距离为d(0≤d≤δ)。则图中切面骨料与切面面积比为:

A=πd(δ-d)/δ2

(2)

当A=50%时,d=0.199δ,所以在此模型中,对于外部成型面基质大于骨料的比例大约为80%。虽然此模型是理想化的,但对于说明产生这种现象的原因是有一定指导意义的。

本实验通过原始成型面磨损质量统计计算靶材被冲蚀后的损失体积,被冲蚀面为椭圆,所以损失体积用椭圆锥体积代替,从而得到了本实验两种耐火制品原始成型面进入稳态冲蚀阶段的厚度h。

h=3Δm/ρπab

(3)

式中Δm-靶材前后损失质量(g);a-冲蚀面长半轴(cm);b-冲蚀面短半轴(cm)。

多次测量并取平局值得a为2.5cm,b为1.5cm。通过图3磨料量与靶材体积磨损率关系可以分析出,对于高铝砖,稳态冲蚀发生在4min到8min时,对于高铝浇注料,稳态冲蚀发生在12min到16min时。通过公式计算得到高铝砖和高铝浇注料进入稳态冲蚀阶段厚度分别为0.89mm和1.58mm。

现有耐火材料常温耐磨性试验标准方法[10]对试样的选取一般默认为材料原始成型面,并且冲蚀所用磨料量较少。这也就有可能使测出来的体积磨损率并不能真实反映材料的耐磨性。

4 结 论

(1)高铝质耐火材料体积冲蚀率随冲蚀角、磨料速度的增大而增大,符合脆性材料磨损特征;

(2)对于高铝耐火材料,在相同条件下,材料的原始成型面的体积磨损率要高于材料的内表面,并且对于原始成型面,存在快速和稳态两个冲蚀阶段。

[1] 陈冠国,褚秀萍.关于冲蚀问题[J].河北理工学报,1997,19(4):27-32.

[2] 马 颖,任 峻,李元东,等.冲蚀磨损研究的进展[J].兰州理工大学学报,2005,31(1):21-25.

[3] 董 刚,张九渊.固体粒子冲蚀磨损研究进展[J].材料科学与工程学报,2003,21(2):307-312.

[4] 沈志坚,方中华,丁子上.几种典型结构陶瓷材料的冲蚀磨损行为研究[J].硅酸盐学报,1993,21(5):385-392.

[5] 孙继龙,凌国平,许森虎,等.Sialon陶瓷的冲蚀磨损及磨粒磨损行为[J].无机材料学报,2000,15(5):889-896.

[6] 彭西高,孙加林,李福燊,等.冲击参数对氧化铝基耐火材料常温耐磨性的影响[J].耐火材料,2008,42(3):178-183.

[7] 吴 洋,吴伯麟.稀土Sm2O3对98氧化铝陶瓷耐磨性能的影响[J].人工晶体学报,2015,44(9):2480-2483.

[8] 廉晓庆.高强耐火浇注料常温冲蚀磨损性能研究[D].西安:西安建筑科技大学,2010.

[9] 张 伟.钢、氧化铝陶瓷、碳化硅制品和金属陶瓷的冲蚀机理研究[D].西安:西安建筑科技大学,2014.

[10]GB/T18301-2012,耐火材料常温耐磨性试验方法[S].

Erosion of High Alumina Refractory Materialat Ambient Temperature

XUE Wei,JIANG Ming-xue,FENG Shuo

(DepartmentofMaterialandMineralResources,Xi'anUniversityofArchitectureandTechnology,Xi'an710055,China)

Theerosionexperimentwastestedbycompressedairspeedabrasiveerosionabrasiontesterviausingbrownfusedaluminaasabrasive,choosinghighaluminumpouringmaterialandhighaluminumrefractorybrickastargets.Thevolumeoferosionrateofthesectionandexternalsurfacesoftargetswhichwastestedbydifferenterosionangles,abrasivespeedanderosiontimewasstudied;themicrostructureofthesamplessufferedbydifferenterosiontimewasinvestigatedbyscanningelectronmicroscope(SEM).Itisshownfromtheexperimentalresultsthattheerosionresistanceofthesectionisbetterthanthatofexternalsurfaceforthehigh-aluminarefractory,anderosionprocessoftheexternalsurfaceincludingastepped-upstageandasteadystageinaerosionprocess.

impactingerosion;high-aluminarefractory;testsurface

薛 威(1992-),男,硕士研究生.主要从事耐火制品耐磨性能方面的研究.

蒋明学,教授.

TQ

A

1001-1625(2016)12-4161-05