新型涡流分级机分级区流场特性数值模拟研究

2016-02-05何富军秦健波柴淑媛

何富军,方 莹,2,秦健波,柴淑媛

(1.南京工业大学材料科学与工程学院,南京 210009;2.国家“江苏先进生物与化学制造协同创新中心”,南京 210009)

新型涡流分级机分级区流场特性数值模拟研究

何富军1,方 莹1,2,秦健波1,柴淑媛1

(1.南京工业大学材料科学与工程学院,南京 210009;2.国家“江苏先进生物与化学制造协同创新中心”,南京 210009)

为获取新型涡流分级机分级区流场分布情况,在分析涡流分级机空气流动特性的基础上,采用计算流体动力学软件ANSYSCFX14.5对不同转速下环形区和转笼两区域各速度与转笼转速间关系进行了模拟。通过模拟可得:转笼转速大小影响环形区速度场稳定,并将导致转笼叶片间产生惯性反旋涡现象,存在一定范围的转速可使分级区的气流场稳定,从而使分级机的分级效率提高,最后,通过物料实验表明,模拟结果与实验结果相吻合。数值模拟对选择分级机合理的操作参数控制提供了一定的理论依据。

转笼; 环形区; 流场特性; 分级性能

1 引 言

粉体材料在矿山、冶金、化工、建材、造纸、食品和医药行业具有广泛的应用。随着科技的迅猛发展,各行各业对粉体的品质提出了更高的要求,因此,粉体的分级作业显得尤为重要[1-2]。分级机作为水泥行业闭路粉磨系统的重要设备之一,其对粉磨系统的节能降耗起着关键作用[3]。分级机内部流场分布对分级机的分级效率和分级精度提高有较大影响,因此,有必要对新型涡流分级机的内部流场进行分析[4]。为探究新型涡流分级机的内部流场特性,本文利用ANSYSCFX14.5软件对分级区进行全面分析,为实际生产中提高新型涡流分级机的分级精度和分级效率提供一定的理论依据。

2 新型涡流分级机分级原理

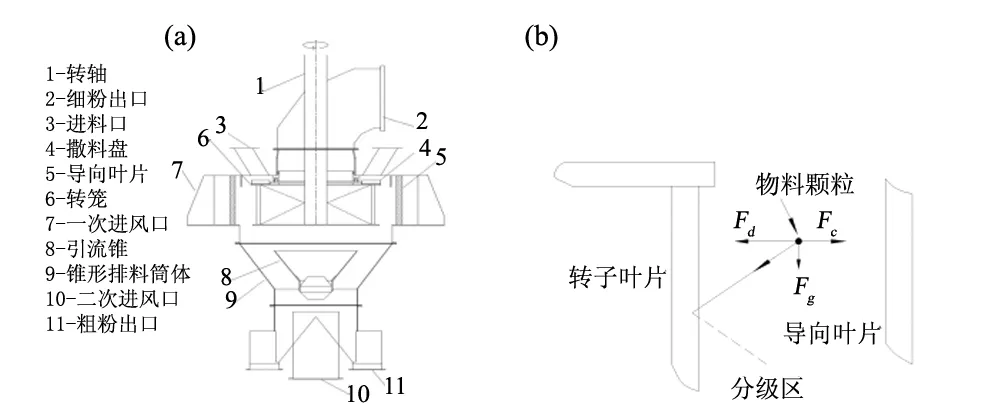

图1 新型涡流分级机结构和分级区颗粒受力示意图(a)分级机结构示意图;(b)分级区颗粒受力示意图Fig.1 Structure of new type turbo air classifier

新型涡流分级机采用平面涡流原理对粉体颗粒进行分级。新型涡流分级机的结构示意图如图1所示。具体对粉体的分级过程:空气气流经过两对称蜗壳口和底部的二次进风口切向进入,粉料从蜗壳顶部的进料口进入,掉入撒料盘上,从蜗壳进入的空气经过导向叶片均匀地进入到环形区,与经过撒料盘向四周撒出的物料形成正交。在环形区,粉体颗粒主要受重力Fg、曳力Fd和离心力Fc,当Fd> Fc时,细粉将进入到转子内部,并由于外部风机的抽吸而随气流排出; 当Fd=Fc时,颗粒受到的离心力和曳力平衡,粉体沉降为粗粉和进入转子中成为细粉的几率相等;当Fd< Fc时,夹杂少部分细粉的粗粉颗粒进入到下筒体,并与下部的二次风逆向对流进行漂洗,少部分细粉随二次风进入到转笼内,粗粉与筒壁碰撞失去重力而从下出口排出[5]。

3 计算模型与求解方法

3.1 物理模型

根据新型涡流分级机的实际结构和模拟所需的主要部件对分级机进行建模,分级机主要的部件参数如下:转笼的内、外缘直径分别为160mm和230mm,叶片宽、厚分别为26mm和4mm。叶片数为20片,处于蜗壳内的37片导风叶片安装在直径为300mm的圆周上,并且与圆切线呈15°。蜗壳高度为115mm,引流锥高度为64mm,二次风管半径为64mm。根据以上部件的尺寸在借助软件SolidWorks建立相应模型。

3.2 网格划分及边界条件

ANSYSCFX软件通过求解Navier-Stokes方程来对复杂模型的单相流进行经济有效地模拟[6]。本文采用前处理软件ICEMCFD对其进行网格划分。主要将模型分为三个域,分别为蜗壳域,转子域和进风管域。在划分网格时,对转子部分进行结构化六面体网格划分,其他两部分采用非结构化网格。

将划分完的网格经过质量检查,符合模拟条件要求后,在ANSYSCFX中进行边界条件的设置。由于影响分级机的流场稳定性的非结构因素主要为转笼转速和处理风量(即体现为分级机的进口风速)[7-8],本文在对分级区的流场进行测量,选择两蜗壳进口流速各为8m/s,二次进风管风速为3.5m/s(一、二次进风量控制为3∶1),转子转速大小分别取200r/min,350r/min,500r/min,650r/min和800r/min五组进行计算,域之间用Interface进行数据传递,壁面无滑移,对流项采用highsolution算法进行计算。

4 计算结果与分析

新型涡流分级机对粉体的分级采用平面涡流原理。对粉体颗粒分级的工程计算,其包括两个过程,粉体颗粒的分级过程和分级机内部气体的运动特性进行分析,要得到颗粒的分级过程,首先需对气体的流动场进行分析[9]。新型涡流分级机分级区域主要为转笼区、环形区和下筒体与引流锥结合的二次漂洗通道区,其中环形区的切向速度呈现为准自由涡分布,转笼区切向速度为强制涡分布[10]。转笼区和环形区的流场稳定性对分级机的分级性能至关重要,本文主要对以上两区域的流场进行分析。

4.1 环形区速度分布

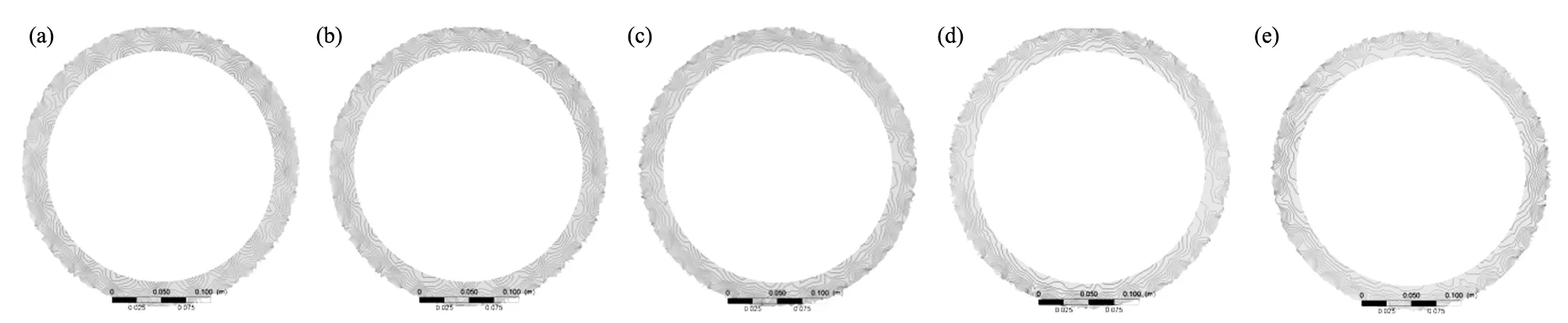

环形区主要为导向叶片的内缘和转笼外缘之间的环形区域,从撒料盘撒出的物料在环形区进一步分散和分级。环形区的切向速度呈现准自由涡分布,由于转笼的旋转,使环形区的流体介质产生一定的湍流,湍流对分级机的分级性能影响较大。在分析环形区的流场稳定性时,主要考察其切向速度分布[11]。切向速度分布越均匀,说明环形区流场越稳定,越有利于分级机分级精度的提高。如图2为在相同风速与不同转速条件下,环形区速度等值线图。从图2可看出,当转笼转速大小为500r/min和650r/min时,等值线的梯度相对更少,环形区的速度相对更均匀;其余转速下气流切向速度波动较大,流场不稳定,产生气流脉动,当气流携带颗粒在此区域分级时,不能达到理想的分级效果,影响分级机分级精度。

图2 环形区切向速度等值线(a)200 r/min;(b) 350 r/min;(c)500 r/min;(d) 650 r/min;(e) 800 r/minFig.2 Contours of tangential velocity magnitude in annular region

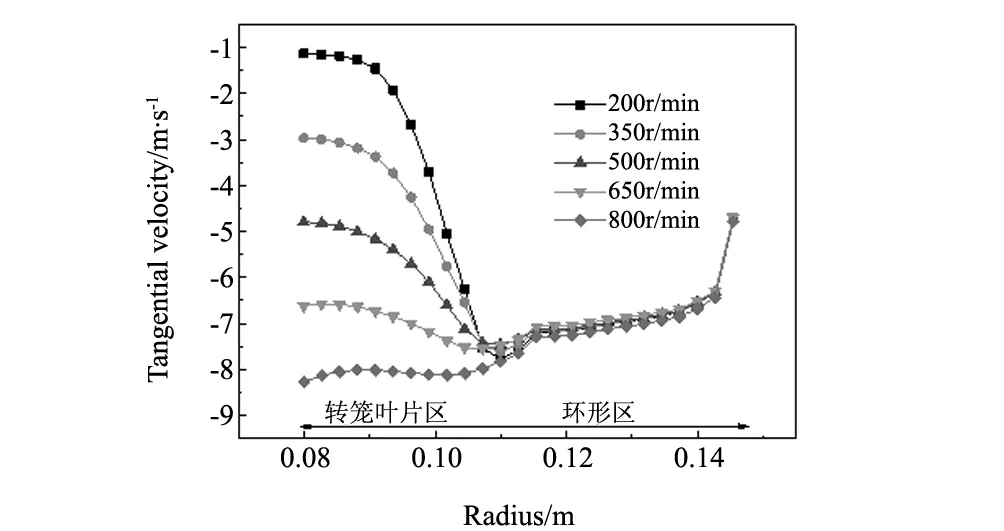

图3 不同转速气流切向速度随半径变化比较Fig.3 Comparison of tangential velocity with radius at different speeds

图3为气流切向速度随距离转笼中心不同径向距离的变化规律,图中切向速度负值表示速度的方向。由模拟结果可知,随着转笼转速的增加,环形区的切向速度变化较小。在同一转速下,随半径的增加,切向速度越来越小,在靠近导向叶片处,由于壁面效应,速度发生突变;而转笼区的切向速度受转速大小影响较大,随转笼转速的增加,切向速度呈现增加趋势,在转笼区与环形区的交界面处速度达到最大值。在不同转速下,转笼叶片边缘的切向速度变化较大。

从理论上分析,环形区和转笼区的切向速度公式如下:

(1)

式中:Vθ为取样点处的切向速度,r为取样点处离转笼中心的距离,R为转笼半径,ω为转笼的角速度,n由空气流量、转笼角速度和流体粘度决定,A为常数。

根据以上公式可得:位于转笼叶片间的气流切向速度随离转笼中心距离的减小而减小,位于环形区的气流切向速度随离转笼中心距离的增大而减小,这与模拟结果相吻合。在转笼区与环形区为两种形式涡的交汇处,也是粉体分级的环形面,因此,在此交汇处周围的速度波动大小对粉体分级效率的高低有一定的影响。如图3所示,当转笼转速为200r/min和350r/min时,转笼叶片周围的切向速度与环形区的切向速度相差较大,影响分级面的流场稳定性,进一步影响分级机的分级效率。当转速为650r/min时,转笼切向速度和环形区切向速度相当,气流能稳定地进入到转笼叶片间,有利于分级效率的提高。

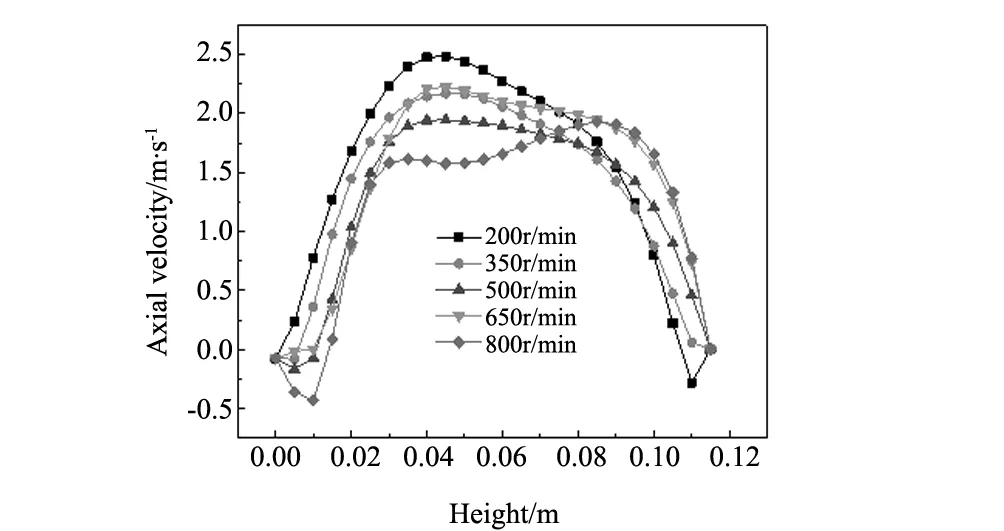

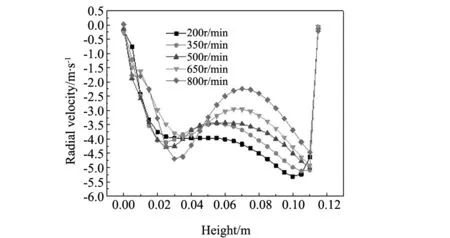

4.2 转笼轴向速度分布

作为涡轮式分级机,分级转笼是整个设备的核心部件,为了分析转笼高度方向的速度,在转笼叶片间建立一竖向直线,转笼叶片间高度方向的轴向速度和径向速度与高度之间的关系分别如图4和图5。由两速度曲线图可知,在转速为650r/min时,转子中间区域的速度较为均匀,而转速为200r/min和800r/min时,转子叶片高度方向的轴向速度和径向速度浮动较大。同时,在不同转速下,由于壁面效应的原因,靠近转子两壁面附近出现了速度突变,但是新型涡流分级机速度稳定性在转笼高度区域分布较宽,有效分级的空间利用率较高。为充分利用转子区的分级空间和使分级精度的提高,应使转笼叶片间的速度场分布稳定。因此,当气流一、二次进口风速分别为8m/s和3.5m/s时,转笼转速应控制在500~800r/min中间区域。

图4 转笼高度方向轴向速度Fig.4 Rotor cage height direction axial velocity

图5 转笼高度方向径向速度Fig.5 Rotor cage height direction radial velocity

4.3 转笼横向区速度分布

对于旋转机械,转笼叶片间的流场特性对旋转机械的工作性能有很大的影响。对于分级机来说,转笼叶片间出现正、反漩涡都将影响分级机分级精度[12]。在正、反漩涡的作用下,气流携带的合格细粉颗粒可能再次返回到环形区中,一方面加大了分级机的工作负荷,另一方面,细粉颗粒可能混入粗粉中,严重影响了分级机的分级效果。在入口风速一定,转笼转速大小分别为200r/min,350r/min,500r/min,650r/min和800r/min条件下对转笼中间高度的横向截面径向速度进行分析。其中间截面的径向速度分布云图如图6所示。由图可知:在转子转速大小为200r/min时,在转子叶片的进行面附件出现正漩涡,随着转速大小提高至350r/min,进行面附近的正漩涡逐渐减小。当转速大小为500r/min和650r/min时,叶片间的正漩涡基本消失,而当转速大小为800r/min时,在转子叶片的退行面附近出现反旋涡,随着转速的提高,反旋涡现象越来越明显。因此,不同转速对分级机分级区的流场特性有较大差别,从而间接地严重影响了分级机的工作效率和分级性能。在实际生产中,应不断地调试转笼转速,使分级机达到合理的转速和选出满足要求粒度的成品。

图6 不同转速下蜗壳中间高度径向速度云图(a)200 r/min;(b) 350 r/min;(c)500 r/min;(d) 650 r/min;(e) 800 r/minFig.6 Radial velocity distribution in separator volute middle surface

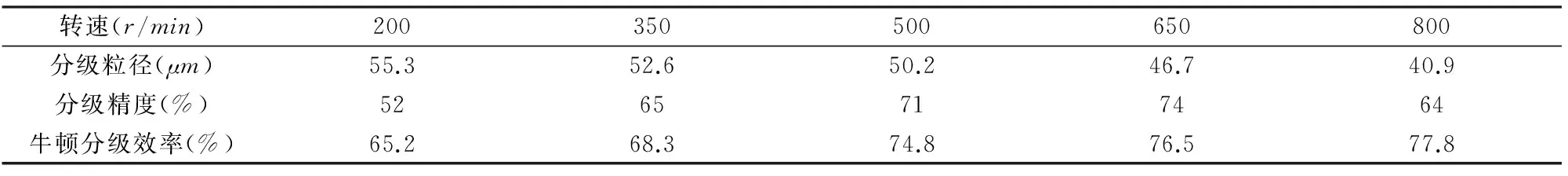

5 物料实验

本实验采用石灰石粉为原料,在一定加料速度与入口风速为8m/s和不同转速条件下进行分级实验,粗、细粉筛余采用325目筛筛分测量,在不同转速下的分级机分级粒径、分级效率如表1所示,由表1可知:随转子转速的增加,分级机的分级粒径逐渐减小,这是由于转子周围的粉体颗粒所受到的离心力增加,细粉颗粒被作为粗粉分级的几率增加,进入到成品中细粉颗粒粒度减小的原因。随转笼转速的提高,牛顿分级效率增加,这是由于转笼转速提高后,粗粉回收率增加,细粉回收率下降,两者共同作用的结果。当转笼转速为500~650r/min时,分级机的分级精度和牛顿分级效率都较高,这与数值模拟的结果相吻合。因此,在其他操作参数一定条件下,存在较优的转速使分级机的分级效率达到最高。

表1 不同转速下分级机分级指标

6 结 论

(1)分级区流场稳定性对分级机的分级性能有较大影响,而影响分级机分级性能的非操作参数主要为转笼转速和入口风速;

(2)不同转笼转速影响环形区气流稳定性,并且不同转速条件下,转笼叶片间的切向速度变化较大,存在一临界转速与入口风速匹配;

(3)在同一风速与不同转速条件下,转笼叶片间将出现正、反漩涡,存在一合适转速与入口风速使正、反漩涡最小;

(4)通过模拟结果与碳酸钙物料实验可知,模拟仿真与物料实验结果相吻合,数值模拟可作为实验中经济而有利的工具。

[1]ShapiroM,GalperinV.Airclassificationofsolidparticle:areview[J].Chemical Engineering and Processing,2005,44:279-285.

[2]JohanssonR,EvertssonM.Anempiricalstudyofagravitationalairclassifier[J].Minerals Engineering,2012,31(5):10-16.

[3]IshitoK,AkiyamaS,TanakaZ.Improvementofgrindingandclassifyingperformanceusingaclosed-circuitsystem[J].Advanced Powder Technology,2002,13(4):363-375.

[4]FengYG,LiuJX,LiuSZ.Effectsofoperatingparametersonflowfieldinaturboairclassifier[J].Minerals Engineering,2008,21(8):598-604.

[5] 方 莹,刘亚云,张少明.离心转子式选粉机的分级机理[J].南京化工大学学报,2001,23(6):18-23.

[6]KarunakunmariL,EswaraiahC,JayantiS,et.al.Expermentalandnumericalstudyofarotatingwheelairclassifier[J].American Institute of Chemical Engineers,2005,51(3):776-790.

[7] 方 莹,孟 殿,张少明,等.转子结构对离心转子式选粉机性能的影响[J].南京化工大学学报,2000,22(5):15-19.

[8]AltunO,ToprakA,BenzerH,etal.Multicomponentmodellingofanairclassifier[J].Minerals Engineering,2016,93: 50-56.

[9]ShvabAV,ZatikovPN,SadretdinovSR,etal.Simulationofthefractionalseparationofparticlesinanaircentrifugalclassifier[J].Theoretical Foundations of Chemical Engineering,2010,44(6):859-868.

[10] 刘家祥,何廷树,夏靖波.涡流分级机流场特性分析及分级过程[J].硅酸盐学报,2003,31(5):485-489.

[11] 刘圣照,刘家祥,郭丽杰,等.涡流空气分级机环形区流场的实验研究[J].化学工程,2007,35(12):55-58.

[12] 綦海军,李双跃,李 翔,等.立磨选粉机操作参数对分级流场影响的数值模拟[J].中国粉体技术,2012,18(2):12-16.

Simulation and Study on Flow Field Characteristics of Annular Regions in New Tpye Turbo Classifier

HE Fu-jun1,FANG Ying1,2,QIN Jian-bo1,CHAI Shu-yuan1

(1.CollegeofMaterialScienceandEngineering,NanjingTechUniversity,Nanjing210009,China;2.JiangsuNationalSynergeticInnovationCenterforAdvancedMaterials(SICAM),Nanjing210009,China)

Inordertoobtaintheflowfielddistributionofnewtypeturboclassifier,baseonairflowcharacteristicsofclassifier,therelationshipbetweenvelocityofannularregionandrotorcageandrotaryspeedunderdifferencerotaryspeedwasanalysisedbyusingcomputationalfluiddynamicsofwareANSYSCFX14.5.Thesimulationresultsshowthattherotaryspeedaffectsthestabilityofannularvelocityfield,itcanleadtothephenomenonofcountervortexbetweentheblades,thereisacertainrangespeedcanmakethestabilityofthegasfieldintheclassificationarea,soitwillimproveclassificationefficiencyofnewtypeturboclassifier.Finally,theexperimentalresultsshowthatthesimulationresultsareinagreementwiththeexperimentalresults,Thenumericalsimulationprovidesatheoretialbasisforcontrolandchoiceofreasonableoperatingparametersofclassifier.

rotorcage;annularregion;flowfieldcharacteristic;classificationperformance

建筑材料行业科技创新项目(2013-M1-11)

何富军(1990-),男,硕士研究生.主要从事粉体分级设备的研究与设计、CFD数值计算方面的研究.

方 莹,博士,教授.

TD

A

1001-1625(2016)12-4128-05