金刚石线锯电解磨削切割多晶硅片的试验研究

2016-02-05鲍官培曹祥威

鲍官培,汪 炜,曹祥威

(南京航空航天大学机电学院,江苏南京210016)

金刚石线锯电解磨削切割多晶硅片的试验研究

鲍官培,汪 炜,曹祥威

(南京航空航天大学机电学院,江苏南京210016)

基于金刚石线锯切割系统,开展了金刚线电解磨削切割多晶硅片试验。结果表明:电解磨削复合加工方法在机械磨削的同时复合了阳极氧化和腐蚀,在硅片表面产生了机械损伤缺陷和电化学腐蚀缺陷。酸制绒时腐蚀反应在两种类型缺陷处顺利进行,形成均匀致密的绒面结构,有效降低硅片表面反射率,有利于后续电池片光电转换效率的提高。

金刚石线锯;电解;磨削;多晶硅片;制绒

固结磨料线切割又称金刚石线锯切割,它利用电镀或树脂结合等方法,将金刚石颗粒附着在钢线基体表面制成金刚石线。加工过程中,固结在钢线上的金刚石颗粒作为切割刃具,随着切割线高速运动,持续进给的工件与切割线之间产生压力进而实现切割[1-2]。相比于游离磨料线切割,金刚石线锯切割不仅效率高、精度好,而且环境负荷低、切割硅粉易回收,正逐渐取代游离磨料线切割用于太阳能硅片的制造[3-4]。目前,金刚石线锯切割技术已广泛用于单晶硅片的切割,但对于多晶硅片,其应用尚存在二个障碍:一是多晶硅相对难切,较易断线;二是现行的各向同性酸制绒方法对金刚石切割多晶硅片失效,表现在制绒所得的硅片反射率偏高及硅片表面切割纹难以去除[5-6]。

由汪炜等发明的硅片电解/磨削复合加工方法在机械磨削的同时复合了电化学作用,能显著降低宏观切削力,减小切割负载,减少硅片表面线痕等缺陷[7-9]。本文将该方法与金刚石线锯切割相结合,开展了金刚石线锯电解磨削切割多晶硅片的试验研究,考察复合加工对改善金刚石线锯切割后多晶硅片制绒的影响。

1 复合加工原理

金刚石线锯电解磨削复合加工方法基于现有的金刚石线锯切割系统,在硅锭与切割线间加上连续或脉冲电源,利用切削液的导电性产生电化学反应,在机械磨削的同时复合电化学钝化或腐蚀。试验系统原理见图1。切割过程中,硅锭和切割线分别连接电源的正极和负极,硅锭、切割线和切削液分别成为电化学反应的阳极、阴极和工作液。在阳极电场的作用下,硅锭发生阳极氧化和腐蚀形成钝化腐蚀层,钝化层不断被切割线上的金刚石磨粒刮除,在露出新鲜表面后,继续发生电化学作用,材料去除过程不断重复。材料去除机理见图2。

图1 金刚石线锯电解磨削加工系统原理图

图2 金刚石线锯电解磨削材料去除机理

钝化层是在阳极电场的作用下,由于硅基体材料和切削液中存在的氧元素发生阳极氧化反应而形成的,其中伴随有微弱的阳极腐蚀。因为电解液中含有大量杂质,所以钝化层表面含有疏松多孔状的微观缺陷。机械磨削后,钝化层的部分微观缺陷会残留在切割后的硅片表面,有利于后续制绒。

2 试验系统及工艺方法

金刚石线锯电解磨削切割试验系统见图3。原材料选用P型多晶,电阻率为1~3 Ω·cm,切割设备为国产WXD170型往复金刚石线锯切割机,电解电源型号为IT6720,金刚线线径为0.35 mm。

图3 金刚石线锯电解磨削切割试验系统

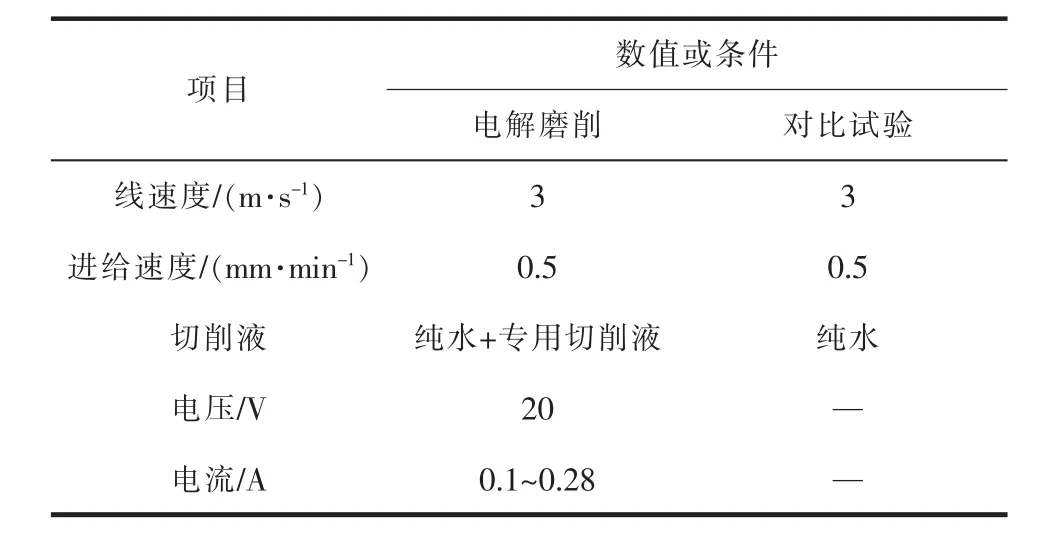

为了研究电解磨削对金刚石线锯切割多晶硅片制绒的影响,开展了金刚石线锯电解磨削切割的对比试验。两组试验在同一台线锯设备上进行,所用的多晶硅锭和工艺参数完全一致,区别仅在于硅锭和切割线上有无外加电场。此外,为提高电解磨削时切削液的电导率,在纯水中添加了适量的电解磨削专用切削液。表1是两组试验的工艺参数。

表1 对比试验工艺参数

3 结果与分析

采用上述工艺方法切割出2片硅片,在自然光下观察发现,电解磨削切割的硅片表面偏暗,对比试验切割的硅片表面较光亮;在光学显微镜下观察发现,电解磨削硅片表面不仅颜色偏暗,部分区域还有腐蚀的迹象(图4)。

图4 光学显微镜下的二种硅片表面图像

电解磨削硅片表面偏暗是因为加工过程中有电化学作用,在硅片表面产生了一层氧化层。一方面,由于硅片表面氧化层的存在,使光线由空气进入硅片时的折射率有了一个渐变过程,所以硅片表面呈现出更暗的颜色;另一方面,由于电化学的氧化和腐蚀作用,在电解磨削硅片表面产生了一些微观结构,对入射光有陷光作用,同样会导致硅片表面颜色偏暗。分别对二种硅片表面进行EDS检测,发现电解磨削硅片表面含有O和Si,而对比试验硅片表面只有Si(图5),其O、Si的含量见表2。

表2 二种硅片表面的O、Si元素含量%

图5 2种硅片表面的EDS能谱图

为了进一步对比硅片对入射光的陷光效果,对二种硅片的光照反射率进行了检测,结果见图6。从反射率曲线可看出,电解磨削硅片的反射率明显更低,证明了电解磨削硅片对其表面入射光有一定的陷光作用。

图6 二种硅片的反射率曲线

采用传统的酸制绒工艺对二种硅片进行制绒,对比制绒后的绒面差异。制绒液体配比为HF∶HNO3∶ H2O=1∶3∶2,其中HF质量分数为40%,HNO3质量分数为70%,在常温下反应2 min。制绒后的二种硅片SEM照片见图7。可看出,电解磨削硅片表面存在的细沟槽状陷光结构更致密均匀,陷光效果更好。这是因为电解磨削硅片在切割过程中除了机械磨削外,还伴随电化学作用在硅片表面产生了一定的钝化腐蚀层。在酸制绒时,腐蚀反应在硅片表面的机械损伤缺陷和电化学腐蚀缺陷处均能顺利形成绒面结构。而对比试验硅片表面仅存在机械损伤缺陷,不存在电化学腐蚀缺陷,制绒时腐蚀反应只能在机械损伤缺陷处发生,所以制绒后的硅片表面绒面结构的均匀性和紧密性都比电解磨削硅片差。

图7 二种硅片制绒后的SEM图片

对二种硅片制绒后的光照反射率进行检测,由图8可看出,电解磨削硅片制绒后的反射率更低,说明其表面存在的均匀致密、沟槽状的陷光结构能有效降低入射光的反射率,提高对光线的吸收效果,有利于后续电池片光电转换效率的提高。

图8 二种硅片制绒后的反射率曲线

4 结论

本文基于金刚石线锯切割系统开展金刚线电解磨削切割多晶硅片的对比试验,分别对切割后的硅片表面形貌、反射率及制绒后的绒面结构进行检测和观察,得出如下结论:

(1)通过对切割后的硅片表面形貌及表面元素成分的检测,证明了金刚石线锯电解磨削复合加工的多晶硅片表面有钝化层生成,且有腐蚀迹象,电解磨削硅片表面偏暗,表面反射率低。

(2)采用传统的酸制绒体系对二种硅片进行制绒,检测制绒后的绒面结构和反射率,证明了电解磨削切割后的多晶硅片表面能获得更均匀致密的细沟槽状绒面结构,有效降低了硅片表面反射率,有利于后续电池片光电转换效率的提高。

[1] ENOMOTO T,SHIMAXAKI Y,TANI Y,et al. Development of a resinoid wire containing metal powder for slicing a silicon ingot [J].CIRP Annals -Manufacturing Technology,1999,48(1):273-276.

[2] 岳伟栋,刘志东.固结磨料金刚石线切割技术的现状与发展[J].金刚石与磨料磨具工程,2014,34(6):69-75.

[3] 赵礼刚.金刚石线锯切割半导体陶瓷的机理与工艺研究[D].南京:南京航空航天大学,2010.

[4] 曾明,周玉梅,郭长文.固着磨料多线锯研究进展[J].超硬材料工程,2007,19(5):1-5.

[5] 李妙.金刚石线锯切割多晶硅片表面特性与制绒方法研究[D].南昌:南昌大学,2014.

[6] 陈文浩,李妙,刘小梅,等.金刚石切割多晶硅片切割痕性质与消除方法研究 [J].人工晶体学报,2014,43(2):314-320.

[7] 汪炜,刘正埙.硅片的磨削/电解复合多线切割加工方法:CN201010141727.3[P].2010-04-08.

[8] WANG Wei,LIU Zhengxun,ZHANG Wei,et al.Abrasive electrochemical multi-wire slicing of solar silicon ingots into wafers[J].CIRP Annals-Manufacturing Technology,2011,60(1):255-258.

[9] 鲍官培,周翟和,章恺,等.太阳能硅片游离磨料电解磨削多线切割表面完整性研究 [J].机械工程学报,2016,52(11):201-206.

Experimental Study on Electrochemical Grinding Machining of Polycrystalline Silicon Wafer with Diamond Wire Saw

Bao Guanpei,Wang Wei,Cao Xiangwei

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

The polycrystalline silicon wafers were sliced by electrochemical grinding method based on the diamond wire saw system.The electrochemical grinding experimental results show that the etching happens at the defects that caused by grinding and electrochemical reaction during the process of texturing.And the uniform and dense microstructure was formed on the surface of polycrystalline silicon wafer by acid wet texturing.The microstructure can reduce the surface reflectivity effectively and is better for the improvement of photoelectric conversion efficiency for cells.

diamond wire saw;electrochemical;grinding;polycrystalline silicon wafer;texturization

TG662

A

1009-279X(2016)06-0041-03

2016-05-04

国家自然科学基金资助项目(51175259)

鲍官培,男,1988年生,博士研究生。