基于离心过滤分离技术的集成电解液系统设计

2016-02-05李红英邱苑华张明岐

李红英,邱苑华,张明岐

(1.中国航空工业集团公司北京航空制造工程研究所,北京100024;

2.德国斯达分离技术和设备有限公司,苏州帝瀚环保科技有限公司,江苏苏州215137)

基于离心过滤分离技术的集成电解液系统设计

李红英1,邱苑华2,张明岐1

(1.中国航空工业集团公司北京航空制造工程研究所,北京100024;

2.德国斯达分离技术和设备有限公司,苏州帝瀚环保科技有限公司,江苏苏州215137)

介绍了一种新的基于离心过滤分离技术的集成电解液系统设计方案及其关键参数选择等具体的实施过程,分析了新电解液系统的技术优势及其与传统模式的区别。将该电解液系统应用在自行研制的精密电解加工设备中,达到了很好的产物过滤分离效果,证实该技术是实现绿色电解加工的一项实用技术。

电解加工;电解液;过滤;离心分离

电解加工是一种利用金属阳极电化学溶解原理去除材料的特种加工方法,适用于各种导电金属材料,基本不受材料的强度、硬度、韧性等机械、物理性能的限制,具有加工效率高、无工具损耗、无加工应力、表面完整性好等技术特性,在航空、航天、兵器工业的产品研发生产中被广泛应用[1]。

在电解加工过程中,阴阳极间的电化学反应会产生大量的固相产物。以加工钢为例,阳极溶解反应每蚀除1 mol的铁,将产生1 mol的Fe(OH)2;在水中,Fe(OH)2还将进一步氧化成Fe(OH)3红褐色胶体沉淀物,大量的固相产物混在电解溶液中将严重影响电化学反应的进行。尤其是在微米级小间隙精密电解加工时,阳极表面会因产物堆积而造成短路结疤。因此,电解液的在线精密过滤及产物的滤除水平已成为影响电解加工质量的重要因素。然而,在制造电解加工设备时,电解液系统的设计往往得不到应有的重视,传统的设计大多还是在电解加工设备附近布置电解液池,分为粗过滤和精过滤两个电解液处理部分,粗过滤只是防止电解液池中的杂物进入输液管路,精过滤则依靠精过滤器中的滤网精度实现,结构及原理均较简单。而过密的滤网会因为电解液粘度到达一定水平后,出现堆积堵塞而中断加工,所以一般过滤精度仅0.03~0.10 mm,远远不能满足精密电解加工的要求。同时,基于成本的考虑,电解液池一般采用地面挖池建造的方法,存在占地面积大、布局分散、沉淀在池底的产物清理困难、电解液更换不便等问题。

随着小间隙高精密电解加工技术的发展与应用,过于粗放的电解液系统设计与搭建不能满足对电解液的高纯净度及产物自动滤除的要求,因此,借鉴新的过滤技术设计高度集成、高精度、自动化的电解液系统,为先进的精密电解加工机床配套,将成为提高电解加工设备整体水平的重要途径之一。本文基于离心过滤分离技术的集成电解液系统的设计,即是一种试图突破传统电解液系统模式的尝试。

1 电解液系统的设计方案

1.1 传统的电解液系统设计

电解液系统好比电解加工设备的供液“心脏”,电解液的供液压力、流量、纯净度、温度等是电解加工的重要参数[1]。电解液系统一般由主输液过滤、温控、产物滤除等单元组成。其中主输液过滤单元是电解液系统的主动脉(图1),它由电解液主泵、粗过滤器、精密过滤器及流量计等组成。产物滤除单元主要由板框压滤机和专用电解液泵等组成 (图2)。板框压滤机的过滤介质为滤布,电解液反复通过滤布进行过滤,其中的固体颗粒停留在滤布上并逐渐堆积,在液体压力的作用下形成泥饼,其余渗透滤布的部分形成纯净的电解液回到电解液池中。板框压滤机需人工定期进行清理。

图1 传统电解液系统的主输液过滤单元示意图

图2 传统电解液系统的产物滤除单元示意图

可看出,传统电解液系统均采用网膜过滤+板框压滤方法处理电解液,主要依靠过滤器滤芯上的微细孔进行固液相的筛分,保证加工区电解液的纯净。在过滤过程中,滤芯需反冲洗,且应定期更换,反冲洗的频次与强度取决于电解泥渣量,但滤芯截留的电解泥渣并不能自行脱出,因此须同时采用板框压滤机将电解泥渣从电解液中分离出来,以维持全系统电解液的清洁。此外,传统的输液系统围绕着电解液池及厂房分散布置,无固定位置,且连接管道长,所需的泵送功率较大。

1.2 改进后的设计方案

针对上述传统电解液系统存在的问题,在新的电解液系统研制中进行了方案的改进。

(1)在保证系统压力及流量的前提下,减少额定功率。主泵采用变频调压方式,不设定溢流支路。

(2)采用离心过滤代替传统的网膜过滤与板框压滤。离心过滤的原理是将电解脏液输送到离心转鼓上,利用介质密度差实现快速的固液分离,分离后的纯净液体可连续为电解加工供液,而分离的固体则由离心机上的自动刮除装置刮出。因此,离心过滤兼具了传统的粗、精过滤及板框压滤功能,并依此将过滤单元与产物滤除单元合二为一,实现系统的高度集成。

(3)通过控制,实现在线与离线过滤功能。

如图3所示,设计集成式电解液系统应满足以下基本功能及要求:

图3 集成电解液系统组成框图

(1)电解液循环供液功能:供液压力可设定及调整,并按设定的输液压力为电解加工设备连续供液,运行中应保持预先设定的压力值,循环供液过程中不得出现净液箱抽空或脏液箱溢出等故障。

(2)实现电解液自动在线过滤功能:保证在供液时工作流量范围内的过滤精度。

(3)电解液温度控制功能:通过电解液加热和冷却实现电解液温度调节,当液温高于设定值时,接通冷却水,采用板式热交换器进行热交换冷却;当液温低于设定值时,关断冷却水,接通加热器,采用电热棒进行加热。

(4)自动控制功能:与电解加工设备形成通讯,可通过加工程序自动控制主供液泵的启停、调压接口。

(5)自动检测功能:可对净液自动进行压力、流量、温度、pH值、电导率的实时检测及显示。

(6)自动排渣功能:当离心机传感器检测到渣量达到设定值时,实现自动排渣功能,不需人工对离心机转鼓进行清理。自动排渣过程不影响主供液泵的连续工作。

(7)安全防护及协调功能:系统自动控制离心机运转及脏液箱、净液箱的液位。运行过程中,应避免出现电解液溢出及抽空等现象。

2 集成电解液系统关键指标的确定

电解液系统的系统流量及过滤精度是根据电解加工设备的容量与待加工工件精度要求来确定的。电解加工设备容量越大,其可加工的工件面积就越大,为了满足电解加工过程中电解液的冲刷要求,就需要更大的系统流量。根据以往系列电解加工设备的设计及应用经验,电解液系统的额定流量可参照表1进行选择。

表1 电解加工设备容量与电解液系统流量对应表

集成式精密过滤输液系统主要为了满足精密电解加工的需求。一般国内脉冲电解加工电源的峰值电流最大为8000 A,所以本系统设计的流量为150 L/min;额定压力为2 MPa,精度为0.1 MPa。传统的直流电解加工间隙一般在100~500 μm,而精密脉冲电解加工间隙最小可达10 μm左右,所以电解液的过滤精度也相应要求为微米级,否则会因电解液中过大的杂质或产物颗粒吸附堆积在工件或阴极的表面而形成局部结疤,进而引起短路。本电解液系统设定的过滤精度不大于5 μm。

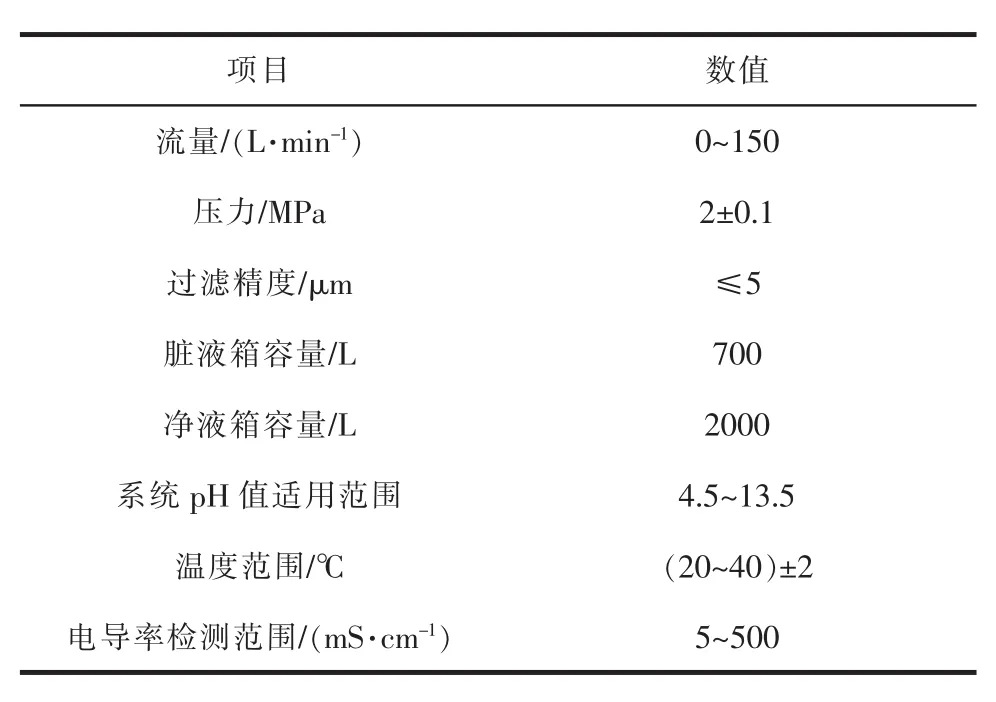

在确定了系统的压力、流量及过滤精度3个最核心的技术指标后,相应的系统容积和其他相关参数的确定见表2。

3 电解液系统的集成式设计与分析

基于离心过滤分离技术的电解液系统是以离心机作为精密过滤、产物滤除的核心元件,将液箱、离心机、热交换器、检测组件及控制系统等进行集成。图4是设计的集成电解液系统示意图。整套电解液系统以电解液箱作为基础,分为脏液箱与净液箱。电解液主输液泵将纯净的电解液输送至电解加工区,加工后的液体流回脏液箱;脏液箱中的电解液由离心机供液泵抽至离心机内进行过滤分离,过滤后的净液再回到净液箱,形成循环;同时,电解液热交换泵将电解液不断输送至热交换器,与外部的冷水进行热交换达到降温的目的;而当电解液温度低于工艺要求时,可启动加热棒进行升温。此外,该系统同时具备pH值、电导率及纯净度的在线检测功能,整套系统的协调运行由控制系统完成。

表2 集成电解液系统关键指标

图4 集成电解液系统示意图

本系统在核心元件的选型中,离心过滤分离机最为关键。离心过滤分离主要是基于液体中的沉降原理,借助于离心力,使比重不同的物质形成密度梯度而实现分离。其主要工作原理是电解固相混合物从上方送入离心机转鼓,被加速到转鼓底部后上升;在上升过程中,电解液中的固相产物受离心机作用被分离到转鼓壁上,净液旋转流向上方出口,通过自身压力由取水口排出,从而实现固相和液相的分离[2]。全自动运行的离心机适用于产物处理量大、现场人工作业条件不佳的场合,非常适合电解加工的电解液处理。

全自动运行离心机主要包含电解泥的净化分离、脱水干燥和泥渣排出等3个工作过程。电解脏液从离心机下部进入转鼓内腔后,沿腔体上升,固相产物被分离到腔体内壁,净液由枪嘴带压力排出;在运行到排泥过程时,离心机低速旋转,腔体内的余留液体通过两端开放的阀门排出;随后,转鼓停止转动,系统启动刮渣片反向旋转,刮下内壁上的电解泥渣,并通过开放的下端口排出至转鼓下方的收渣车。离心机完成一个过滤流程,转鼓自动回到正常转速[2]。图5是全自动运行离心机的电解泥渣自动排出工作过程。

图5 电解泥渣自动排出工作过程

转鼓式离心机的离心分离度可达2000g以上(1g=9.8 m/s2),能使液体中微小的颗粒在短时间内被安全可靠地分离出来。然后通过取水器将纯净的电解液输送至加工区,电解泥渣则被专用装置刮出,由此实现液体的高纯度过滤与产物滤出。

离心分离效果同时还受过滤流量、液体性质和分离颗粒的比重、大小及形状的影响。在相同的转速下,液体在转鼓内停留的时间越长,分离效果越好。因此,在高精度加工中,在保证加工区流量输送要求的前提下,可通过合理的流量控制来实现高精度过滤,一般可实现1~3 μm的过滤精度,液体的杂质含量可低于20 mg/L。图6是采用离心过滤分离技术对同一设备、同种液体和固相颗粒所做的流量过滤效果的测试,表明了过滤流量对离心过滤精度的影响。图中,a点表明在流量20 L/min时,3 μm的颗粒95%以上被分离,即净液内的颗粒度<3 μm;b点表明在流量70 L/min时,3 μm的颗粒80%以上被分离。从图6还可看出,当溶液中颗粒的含量为50%时,不同流量的过滤分离精度不同,如流量为50 L/min时,处理精度可达0.85 μm。

图6 离心分离流量和过滤效果曲线图

由此可看出,针对不同的过滤精度要求,可通过调节流量获得满意的效果。基于本系统的过滤流量及精度设计指标,由于离心机可在离线状态下长期进行电解液净化处理,所以离心机的过滤流量可按系统流量的1/2设定。本系统选择在线过滤流量为75 L/min的转鼓式离心机即可满足指标要求。

除了过滤流量这一影响因素,溶液中待分离颗粒的比重、形状和尺寸等同样会对离心过滤分离效果产生影响。理论上,比重越大,尺寸越大,非扁平形状的颗粒越易被分离。

4 应用

通过对离心机的工作原理、过滤精度及效果的分析,本系统确定选用德国某公司生产的A25-2000离心机作为核心过滤元件,具体指标为:在线过滤流量0~75 L/min;过滤精度5~10 μm;离心机转鼓容积15 L;离心机转鼓转速2450~2940 r/min;离心机过滤分离度2000g;最大电解产物滤除能力30 kg/h。系统中其他主要元件的选型均按系统流量进行配置,具体为:主供液泵1台,额定压力2 MPa,变频可调;脏液供液泵1台,流量150 L/min;精细过滤泵1台,压力1.0 bar,流量10 L/min;板式热交换器,制冷量≥50 kW,不锈钢热交换器供液泵;加热棒,功率≥4 kW;此外还有温度传感器、西门子控制系统、显示器等。

该离心电解液系统具备输液、温控、pH值与电导率的监测及自动排渣等功能,代替了传统的电解液池、板框压滤机、主泵等复杂系统,过滤精度可达5 μm。同等规格的传统网膜过滤+板框压滤系统占地面积至少50 m2以上,而本系统占地面积不超过7 m2,实现了系统的高度集成。针对常用电解液进行样液过滤分离试验,分离前后的样液对比见图7。试验结果也表明该套集成电解液系统满足精密电解加工工艺的要求,达到了满意的过滤分离效果。

图7 电解液样液离心过滤分离试验前后对比图

5 结束语

随着电解加工技术在军民制造领域的应用不断拓展,除了备受关注的电解加工效率、精度、适用性及成本外,电解加工设备的集成性、自动化水平也是重要的研究方向。采用集精密在线过滤及产物滤出为一体的离心分离技术,结合先进的压力控制、温度控制、参数检测与调节,形成高度集成的全功能电解液系统,将有利于电解液系统长期稳定的工作,减轻操作人员对系统维护及电解产物处理的劳动强度。这种基于离心过滤分离技术的电解液系统,分离流程简单,结构紧凑,占地面积小,运行成本低,管理维护方便,能实现溶液过滤和产物压榨的一体化处理,在电解加工电解液过滤和处理系统中有着较大的技术优势和应用前景。

[1] 徐家文,云乃彰,王建业,等.电化学加工技术:原理、工艺及应用[M].北京:国防工业出版社,2008.

[2] 孙启才,金鼎五.离心机原理结构与设计计算 [M].北京:机械工业出版社,1987.

图9 参数方程法搜索轨迹的结果

3 加工轨迹搜索再优化设计

对比图7、图9可看出,用参数方程法搜索的加工轨迹代码X、Z坐标存在函数关系,这样便于根据加工位置修改加工条件,如倒数第2行,当X剩余0.1 mm时修改为精加工条件。而对于图7所示的轨迹代码,由于X、Z坐标无规律可循,当需要根据加工位置修改加工条件时,无法直接添加或添加的位置余量太大导致精加工时间过长。

由于该版本CAD/CAM软件仅增加了直线轴的参数方程搜索,导致旋转轴搜索的轨迹仍不是参数化结果,改变加工条件时所留余量也非最优,因此建议在CAD/CAM软件中增加旋转轴参数搜索。但由于直线轴和旋转轴的步长单位不同,用同一个参数t表示易造成混淆,故建议可再增加一个变量,借鉴直线轴的编程模块能很容易地完成程序开发。

4 结论

通过对大栅距等锥形带叶冠涡轮盘电火花加工电极进行分析,采用减厚+减高的方法设计了电极,并用参数方程法搜索轨迹,提高了加工轨迹搜索效率,同时对软件设计提出了完善建议。利用参数化方程搜索程序代码,可在保证余量均匀的情况下实现粗精加工条件的添加。采用一个电极实现粗精加工,也使精加工后的电极得到了有效利用。

参考文献:

[1] 陈济轮.数控电火花加工技术在航空航天领域的应用与展望[J].电加工与模具,2011(S1):27-30.

[2] 田继安.涡轮转子喷嘴叶栅环带冠叶片电火花加工[J].航天制造技术,2003(2):14-18.

[3] 李刚,王振龙,赵万生,等.带冠整体涡轮盘电火花加工成形电极的设计与制造 [J].航空精密制造技术,2006,42(6):36-39.

[4] 张昆,张晓阳,钟晓红,等.大栅距带叶冠涡轮盘电火花加工工艺优化设计[J].电加工与模具,2014(6):53-55.

[5] 张昆,张晓阳,马海鹏,等.大栅距带叶冠涡轮盘电火花加工电极优化设计[J].电加工与模具,2014(S1):29-31.

Design of Integrated Electrolyte System Based on the Centrifugal Filtration Separation Technology

Li Hongying1,Qiu Yuanhua2,Zhang Mingqi1

(1.AVIC Beijing Aeronautical Manufacturing Technology Research Institute,Beijing 100024,China;2.Separatoren-Technik&Anlagenbau GmbH,Suzhou Dihill Green Technology Co.,Ltd.,Suzhou 215137,China)

Introduced a new integrated electro-hydraulic system based centrifugal filtration separation technology,including the design,the selection of key parameters,the concrete implementation process.Analyzed the differences and technology advantages of the new electrolyte system compared with the traditional mode of electrolyte systems.Now the centrifugal filtration separation technology of electrolyte has been domestic first applied on a self-made device.It reached a very good product filtration separation effect.It is proved that this technology is a practical technology for realizing green electrochemical machining.

electrochemical machining;electrolyte;filtration;centrifugal separation

TG662

A

1009-279X(2016)06-0036-05

2016-06-22

李红英,女,1982年生,高级工程师。