高速电弧放电加工放电过程研究

2016-02-05张发旺王春亮赵万生

张发旺,王春亮,顾 琳,赵万生

(上海交通大学机械系统与振动国家重点实验室,上海200240)

高速电弧放电加工放电过程研究

张发旺,王春亮,顾 琳,赵万生

(上海交通大学机械系统与振动国家重点实验室,上海200240)

为了促进电弧加工技术的进一步发展,详细了解和掌握其加工现象背后的机理变得十分必要。借助于高速摄像机和光谱仪,对高速冲液条件下的电弧放电过程进行了实验研究。计算结果表明:弧柱温度远远超过普通电火花温度,是一种更高效的去除材料热源。高速摄像结果指出:流体动力断弧机制可有效地干扰电弧、防止出现稳态电弧放电,促进大能量电加工的稳定进行。此外,还对电弧放电产生的蚀坑形貌进行了研究,结果解释了工件正极性加工能得到更大材料去除率、而工件负极性加工能得到更好表面质量的原因。

高速电弧放电加工;流体动力断弧;单脉冲放电;弧柱温度;蚀坑形貌

电火花加工利用电极之间的火花放电产生的瞬间局部高温实现材料的去除,几乎能加工所有的导电材料。与传统的机械加工相比,电火花加工具有擅长加工难切削材料、特殊及复杂形状零件等优点,广泛应用于模具、航空制造及精密仪器等工业领域[1]。然而,相对较低的加工效率限制了电火花加工技术的进一步发展和应用。

为了满足日益增长的高效率加工难切削材料的需求,研究人员在尝试中发现,使用具有更高能量密度的电弧取代电火花作为热源能大幅提高放电加工的材料去除效率,从而产生了一种新的加工方法——高效电弧加工[2-7]。电弧的能量密度远高于电火花,在不加干扰的情况下放电会因为产生稳定的电弧而严重灼伤工件及恶化放电状态,使加工无法继续进行。因此,利用电弧放电实现高效去除材料的关键是要对放电通道进行合理干扰,使其产生非稳态电弧。为了有效地干扰放电过程中出现的稳定电弧,赵万生等提出了使用离散化的方法制备集束电极并实现基于多孔强化内冲液的流体动力断弧机制[8-9]。后续的加工实验证实了流体动力断弧机制是高速电弧放电加工不可或缺的条件[10-11]。

目前对于流体动力断弧机制和高速冲液下电弧特性的认识都还是基于尾状放电痕等现象推测得到的,为了更清晰地认识高速电弧放电加工机理,本文在专门设计的高速冲液单脉冲电弧放电实验装置上进行了一系列单次电弧放电实验,并用光谱仪和高速摄像机对放电过程进行了深入研究。

1 实验装置

在高速电弧放电加工时,现场会产生强劲的高速冲液及猛烈的电弧爆炸,不仅无法观察到电弧本身,而且携带着灼热加工碎屑的高速冲液还会损坏仪器,所以不能直接在加工现场对电弧进行研究,因此专门设计了实现高速冲液条件的单脉冲电弧放电实验装置(图1)。为了保护测量仪器且不影响观测研究,将实验装置中的电极和工件放置在一个透明的密封冲液通道内。该通道通过管路连接构成循环供液系统,并在接头内用收敛管道将稳压后的高压工作液转化为高速冲液,用来模拟高速电弧放电加工时工作间隙内的冲液状况。在高速冲液形成后,用特制的大电流脉冲电源向电极和工件进行单脉冲供电,从而在工作间隙内产生单次电弧放电。放电过程中,用Shamrock303i研究级光谱仪记录放电产生的电弧光谱分布,以便于后续的电弧温度计算;用Phantom V12高速摄像机对高速冲液下的电弧形态进行观察和记录,以探究高速冲液条件下的流体动力断弧机制。为了便于安装和观察,电极和工件设计成针-板形式。

图1 高速冲液条件下单脉冲电弧放电实验装置

表1是进行单次电弧放电的实验条件。每次实验后,用显微镜观察不同冲液流速下电极和工件表面产生的蚀坑形貌特征。

2 双谱线法等离子体测温原理

等离子体发射谱线的强度由发射源的浓度及等离子体的温度决定。在放电电流足够大的条件下,当放电电弧充分发展后,可达到局部热平衡状态(local thermal equilibrium state,LTE)[12-13]。对于处于LTE状态的等离子体,其温度可用双谱线法进行测量[14-15]。根据双谱线法原理,当等离子体中同种粒子受激发射的两条不同波长的谱线的发射强度测量出来之后,等离子体的温度便可计算得出:

表1 高速冲液单脉冲电弧放电实验条件

式中:k为玻尔兹曼常数;λ为发射谱线的波长;I为谱线的发射强度;Aki为从能级k向能级i的跃迁几率;gk为发射源在能级k上的统计权重;Ek为在能级k上的激发能。计算中所需的这些参数数值都可在文献[16]中查询到。

3 实验结果与讨论

3.1 电弧温度特性

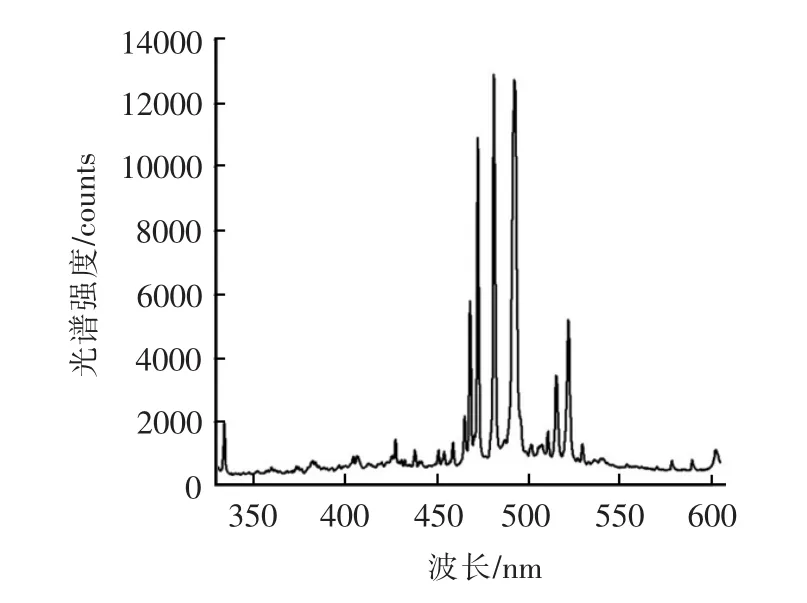

图2是在放电电流100 A、放电脉宽10 ms条件下,用光谱仪记录的一张高速冲液下的电弧光谱分布图。依据检测得到的不同的光谱分布图,选择472.2、480.1 nm的Fe I谱线并用双谱线法计算得到不同放电条件下的电弧弧柱温度,结果见图3。

图2 典型光谱图(uo=90 V,i=100 A,ton=10 ms)

从图3可发现,弧柱温度随着电流或脉宽的增加而升高。这是因为在大电流、大脉宽时,等离子体受到更强的电磁箍束作用[17],从而导致其内部粒子运动更剧烈。从图3可看出,当电流达到200 A、放电脉宽为6 ms时,弧柱温度已达到10 000 K以上,远远大于普通电火花等离子体的温度。因此,高速电弧放电加工采用了毫秒级的大脉宽和数百安培的大电流,以产生更高温度的弧柱来提高材料去除效率。此外,即使在相同的放电参数条件下,测得的电弧温度波动范围也较大,幅度甚至高达上千K。这是因为高速冲液破坏了电弧的稳定性,导致电弧的温度产生波动,这对于促进大能量电弧加工的稳定性具有积极的意义。

3.2 弧柱形态特征及流体动力断弧

借助于高帧频的高速摄像机,可清楚地观测到放电过程中弧柱在高速冲液作用下发生的形态变化及过程。为了清晰地显示弧柱的位置变化,后处理时在照片上描出了电极的轮廓。图4直观地显示出了不同冲液流速下的弧柱形态。当不冲液时,电弧等离子体内的带电粒子主要在电场力的作用下向两电极运动,虽然弧柱发生一些轻微的晃动,但仍被局限在电极和工件正对的工作间隙之内,此时弧柱集中地烧蚀局部工件和电极材料。当施加冲液时,电弧等离子体内的带电粒子不仅受到指向两极的电场力,还受到指向冲液方向的流体动力。随着冲液速度增大,流体动力也逐渐增大,导致弧柱被偏转的幅度逐渐增大。当冲液流速增大到7 m/s时,弧柱被偏转的幅度甚至已超过5 mm。

图3 不同放电条件下的弧柱温度

图4 不同冲液流速下的弧柱形态

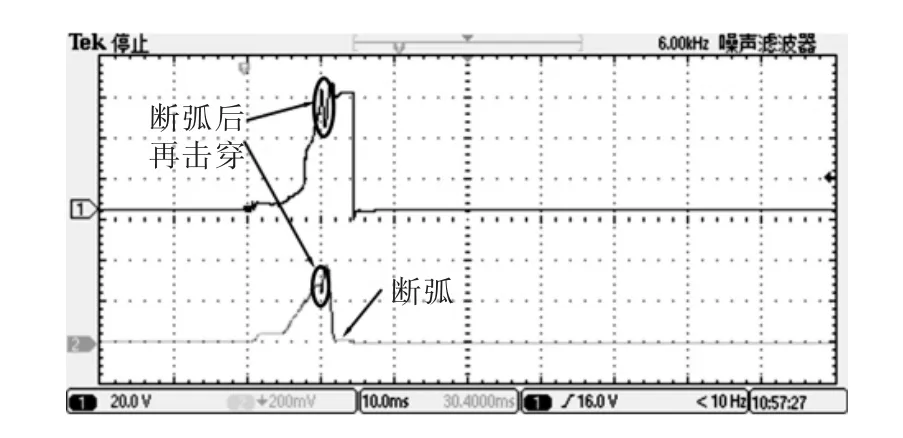

在强力的冲液作用下,电弧不仅会发生偏转,甚至还会被冲液拉断。图5是高速摄像机记录的电弧被高速冲液拉断后工作液再次被击穿的过程。图6是放电时采集到的电压、电流波形,放电波形图记录了断弧再击穿过程中电压和电流的波动。从图6可发现,在放电脉冲结束前出现了断路波形,即电压为放电维持电压,电流迅速减小到0,持续约2 ms直到放电脉冲结束,说明电弧被冲液第二次拉断且断弧之后未能再次击穿,致使放电提前结束。

图5 断弧再击穿过程

图6 放电波形图

3.3 蚀坑形貌特征

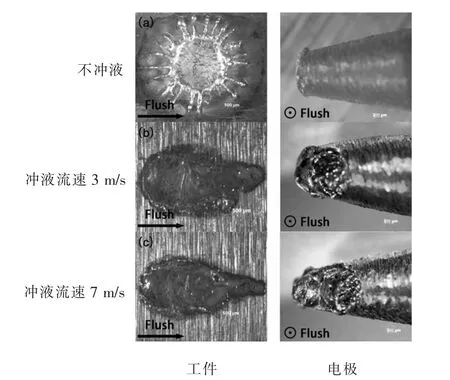

在流体动力断弧机制作用下,放电蚀坑的形貌也与传统电火花放电产生的蚀坑有着显著的区别。在流体动力作用下,电弧被偏转导致电弧两端在电极和工件上游走,产生了尾状放电痕。由图7可看出,不冲液时因为电弧没有发生明显偏移,放电位置较集中,在工件上形成轮廓较圆、较深的蚀坑,同时在工具电极上被腐蚀的位置也集中在顶端,电极损耗严重;当流速增大后,电弧发生越来越明显的偏移,在工件上产生带有拖尾的蚀坑,且拖尾的长度随着流速的增大而增长,同时在工具电极上被腐蚀的位置也由顶端逐渐转移到冲液下游的电极侧面,降低了电极损耗。

图7 正极性放电蚀坑形貌

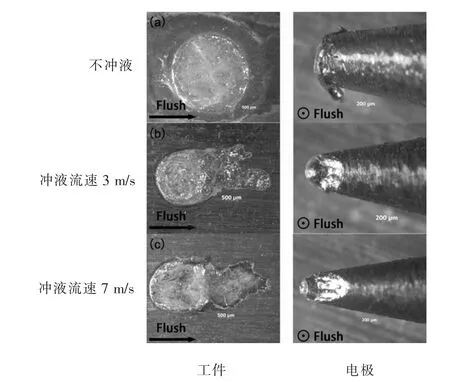

在图8所示的工件负极性加工得到的蚀坑显微照片中也可发现相同的规律;此外还可发现,工件负极性加工得到的蚀坑比正极性加工得到的蚀坑明显浅很多,且更亮一些。比较结果表明工件正极性加工相比于负极性加工能得到更大的材料去除效率,而后者能得到更好的加工表面质量。

图8 负极性放电蚀坑形貌

4 结论

本文设计了一套高速冲液条件下的电弧放电过程观测实验装置,利用光谱仪测得的弧柱发射光谱图计算得到高速冲液下电弧的温度。结果表明,电弧相对于电火花具有更高的温度,同时也显示计算结果具有较大的波动性,反映出高速冲液可破坏电弧稳定状态的事实。

借助于高速摄像机记录的电弧形态发现,在流体动力作用下,电弧与工件和工具电极的接触界面发生游走,使受热面不再集中于局部。这会产生二个有利结果:①对于实际加工使用的高熔点石墨工具电极而言,由于受热面的分散,难以产生集中加热的效果,所以有更少的材料能达到熔点而去除,降低工具电极损耗率;②对于熔点较低的工件材料,分散加热面会使更少的材料达到过热而以前热的形式白白地带走更多的放电能量,提高了能量利用效率,从而提高了材料去除率。

[1] 刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2007.

[2] MESHCHERIAKOV G,NOSULENKO V,MESHCHERIAKOV N,et al.Physical and technological control of arc dimensional machining[J].CIRP Annals-Manufacturing Technology,1988,37(1):209-212.

[3] 赵万生,顾琳,徐辉,等.基于流体动力断弧的高速电弧放电加工[J].电加工与模具,2012(5):50-54.

[4] WANG Fei,LIU Yonghong,SHEN Yang,et al.Machining performance of inconel 718 using high current density electrical discharge milling [J]. Materials and Manufacturing Processes,2013,28(10):1147-1152.

[5] 叶军,朱宁,吴国兴,等.数控高效放电铣削加工技术[J].电加工与模具,2010(4):60-63.

[6] 周碧胜,周碧海.短电弧切削技术[C]//第12届全国特种加工学术会议论文集.长沙,2007:117-118.

[7] YUAN R,WEI B,LUO Y,et al. High -speed electroerosion milling of superalloys[C]//Proceedings of the 16th International Symposium on Electromachining. Shanghai,2010:207-210.

[8] ZHAO Wansheng,GU Lin,XIA Y,etal.Bunchedelectrode for electrical discharge machining [C]// Proceedings of the 15th International Symposium on Electromachining.Pittsburgh,2007:41-44.

[9] ZHAO Wansheng,GU Lin,XU Hui,et al.A novel high efficiency electrical erosion process-blasting erosion arc machining[J].Procedia CIRP,2013,6:621-625.

[10]LI Lei,GU Lin,XI Xuecheng,et al.Influence of flushing on performance of EDM with bunched electrode[J].The International Journal of Advanced Manufacturing Technology,2012,58(1):187-194.

[11]ZHAO Wansheng,XU Hui,GU Lin,et al.Influence of polarity on the performance of blasting erosion arc machining[J].CIRP Annals-Manufacturing Technology,2015,64(1):213-216.

[12]VON ENGEL A.Electric plasmas:their nature and uses [M].London:Taylor and Francis,Ltd.,1983.

[13]KOJIMA A,KUNIEDA M.Study of thermal equilibrium of edm arcplasmaby spectroscopy [J].DenkiKako Gakkaishi,2007,41(97):56-60.

[14]GRIEM H R,SCOTT F R.Plasma spectroscopy[J]. American Journal of Physics,1964,33(10):864-865.

[15]KOJIMA A,NATSU W,KUNIEDA M.Spectroscopic measurement of arc plasma diameter in EDM[J].CIRP Annals-Manufacturing Technology,2008,57 (1):203-207.

[16]KRAMIDA A,RALCHENKO Y,READER J,et al.NIST atomic spectra database (ver.5.2)[DB/OL].Gaithersburg:National Institute of Standards and Technology,2014. [2016-09-18].http://physics.nist.gov/PhysRefData/ASD/ lines_form.html.

[17]李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989.

Study on Discharge Process of Blasting Erosion Arc Machining

Zhang Fawang,Wang Chunliang,Gu Lin,Zhao Wansheng

(State Key Laboratory of Mechanical System and Vibration,Shanghai Jiao Tong University,Shanghai 200240,China)

In order to promote the development of the blasting erosion arc machining(BEAM) technology,an in-depth study of the mechanisms behind the discharge phenomena is essential and necessary.By utilizing the high-speed video camera and spectrograph,the experiment to study the discharge process of BEAM is designed.The measured results show that arc temperature is much higher than spark,which indicates that arc is a more efficient heat source used to remove material.The high-speed camera pictures illustrate that the hydrodynamic arc breaking mechanism is capable of reducing the arc damage by disturbing steady arc discharge.In addition,the analysis of the obtained crater morphology explains the polarity effect existing of BEAM.

BEAM;hydrodynamic arc breaking mechanism;single discharge;arc temperature;crater morphology

TG661

A

1009-279X(2016)06-0025-04

2016-09-20

国家自然科学基金重点资助项目(51235007)

张发旺,男,1984年生,博士研究生。