第十六届中国国际模具技术和设备展览会现代模具制造技术及设备评述

2016-02-05中国模具工业协会DMC2016模具技术和设备评述专家组

中国模具工业协会DMC2016模具技术和设备评述专家组

第十六届中国国际模具技术和设备展览会现代模具制造技术及设备评述

中国模具工业协会DMC2016模具技术和设备评述专家组

对第十六届中国国际模具技术和设备展览会上展出的模具制造关键设备、刀具等进行了评述,介绍了现代模具制造的新技术、新工艺、新产品。

特种加工技术;电火花加工机床;增材制造(3D打印)技术与设备;加工中心;高速铣;刀具

2016年6月28日至7月1日在上海新国际博览中心举办的第十六届中国国际模具技术和设备展览会(DMC 2016)汇集了来自中国、德国、瑞士、美国、日本、韩国等15个国家和地区约1200家参展企业,展出面积超过70 000 m2,展会宗旨力求引领行业“新常态、新发展、调结构、促升级”,助力制造业迈入“十三五”。下面对DMC 2016展出的现代模具制造技术及设备进行评述。

1 数控特种加工机床

本届展会展出了大量的数控特种加工机床,包括各类数控电火花加工机床、增材制造(3D打印)设备、激光加工装备、机器人自动化集成设备等,体现了“精细化、自动化、信息化、一体化、网络化、智能化”的特点。

1.1 数控电火花加工机床

在模具制造中,电火花加工(EDM)技术及设备可以说是一种不可替代的加工方法,发挥着重要的作用。本届展会共有17家国内外电加工企业参展,国外有瑞士GF加工方案、日本沙迪克公司、日本牧野公司、日本三菱电机公司、日本Fanuc公司、德国欧吉索公司、大韩精机公司,国内有苏州电加工机床研究所有限公司、苏州三光科技股份有限公司、江苏冬庆数控机床有限公司、泰州同方数控机床有限公司、泰州创源机床有限公司、上海汉霸机电有限公司、苏州汉奇数控设备有限公司、上海大量电子设备有限公司、苏州中谷机电科技有限公司,还有台湾庆鸿机电公司等。各厂商针对模具制造的特点和需求,展出了不少各具特色的EDM新工艺、新技术和新产品。

1.1.1 数控电火花成形机床

(1)主轴的高速性指标成为标配

主轴的高速抬刀性能对放电间隙产生的抽吸作用,可有效排出加工产物,提高电火花加工过程的稳定性和加工效率,特别是对加工深槽窄缝、小间隙高效、高精度加工等具有重要作用。国外参展机床都将高速抬刀性能作为推介其产品性能的亮点之一。日本沙迪克公司以其直线电机速度的优越性,仍以30 m/min的抬刀速度高居榜首,日本牧野公司、瑞士GF加工方案等厂商产品的高速抬刀速度都达到15 m/min以上,日本牧野公司的EDAF2机床沿三维空间角度抬刀速度亦可达5 m/min,有效提升了窄缝窄槽的电火花加工性能。

(2)人机对话界面操作更加便捷

国外厂商大多都采用了电容触摸屏,作为人机对话界面,用户能以类似于使用平板电脑的方式和操作习惯进行机床控制、自动编程、参数选择、专家数据库调用等,机床操作更加亲和、便捷。

(3)配置电极及工件库-提升自动化性能

多家厂商不约而同都搭载了电极库、标准电极夹具及工件库,作为选配功能部件,如:瑞士GF加工方案搭载了3R电极库、标准电极夹具及工件库,日本沙迪克公司、日本牧野公司等均搭载EROWA电极库和标准电极夹具,可有效提升数控电火花成形机床的自动化性能。

数控电火花成形机床在配有电极库、标准电极夹具和工件库的情况下,只要在加工前将电极装入刀库,编制好加工程序,整个电火花加工过程便能自动运转,几乎无需人工操作。机床的自动化运转降低了操作人员的劳动强度,提高了生产效率。

(4)各具特色的个性化发展

各展商参展的产品除了在上述共性性能指标方面各有展示外,对综合性能的提升也各有特色。

日本三菱电机公司的EA8S机床(图1)配置新型FP80S电源,有4种独立放电回路,大面积加工效率高(加工不锈钢的面积:140 mm×70 mm,余量0.5 mm,粗、精2个铜电极,表面粗糙度Ra0.8 μm,只需11 h)。

图1 三菱电机公司EA8S机床

日本沙迪克公司、日本牧野公司通过对机床内部的气体冷却循环,改善整机的热平衡,降低热变型对机床精度的影响。

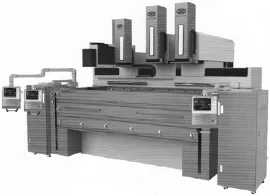

大韩精机公司的2500CNC-3H三头机床 (图2),油槽空间达到3500 mm×1800 mm×850 mm,可实现大型工件、多工位高效加工。

图2 大韩精机公司2500CNC-3H三头机床

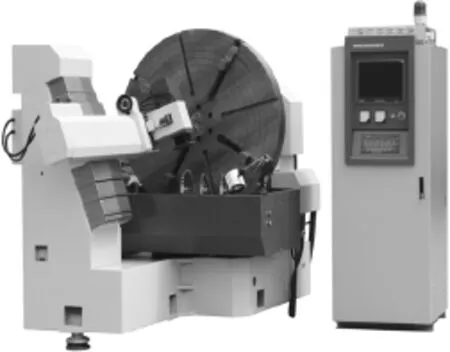

苏州电加工机床研究所有限公司的SE-LC006五轴数控电火花轮胎模加工机床(图3),具有自动分度、自动多维平动修光功能,可实现中、大型汽车轮胎模具花纹的自动加工,是汽车轮胎模加工的重要装备。

图3 苏州电加工研究所SE-LC006轮胎模加工机床

1.1.2 数控电火花线切割机床

(1)一次切割的直线度控制技术

在电火花线切割加工过程中,整个放电通路上,从上至下电极丝的损耗量逐渐加大,会形成上端加工缝隙大、下端加工缝隙小,加工直线度变差,对于凸模来讲,形成上小下大的微小锥度。特别是在一次切割时,加工能量大,该现象更明显。为了修掉其上下尺寸差异,保证最终加工的直线度,往往在二次切割时需加大修整偏移量,综合加工效率受到较大影响。如果能减小一次切割的直线度值,就会降低二次切割的修整量,提高综合加工效率。

针对上述问题,日本牧野公司和日本三菱电机公司各有绝招。牧野公司在轮廓切割加工过程中,自动加入一个微锥度加工,利用“以斜治斜”的方法抵消割缝上下差异的影响,提高一次切割的直线度,在加工300 mm高度零件时,其上中下尺寸一致性为5 μm(单边)。三菱电机公司通过对电极丝上下两端进电能量的差异控制,加大下端放电间隙,降低上端放电间隙,以抵消割缝上下差异的影响,同样达到提高一次切割直线度的效果。

(2)自动穿丝技术水平不断提高

国外参展厂商的自动穿丝系统达到相当高的水平。日本三菱电机公司向客户展示直径0.2 mm电极丝在多级中空零件上的自动穿丝技术,穿丝成功率很高。瑞士GF加工方案的CUT2000系列机床第三代双丝自动切换系统,丝径使用范围为0.03~0.30 mm,独特设计的开放式V型导丝嘴,一套导嘴就能安装任何直径的电极丝,极大方便了用户使用,并能保证直径0.03 mm电极丝的穿丝成功率。日本牧野公司的自动穿丝技术同时结合型芯多点熔接技术,将切割下来的型芯与零件本体进行多点熔接,避免切割一个型腔就需要处理一次型芯,只需在全部型芯切割完毕后,统一一次处理拿掉型芯废料,这样单向走丝线切割机床在多孔位零件加工中更易实现无人自动加工。

(3)变截面切割随形智能控制技术

在电火花线切割加工过程中,当工件厚度发生变化时,会引起加工间隙的变化,进而导致加工精度的变化。对此,日本牧野公司开发的T.G.控制(平面精灵),实现了变高度工件线切割加工过程中工艺参数的智能控制,减少加工中断丝并减轻变截面加工条纹的产生,其上下2个喷水嘴分别由2个高压泵单独提供冲水,在上下喷水嘴不能贴紧工件的情况下,实现了直径0.25 mm电极丝120 mm2/min的高速加工,加工速度比以往提高了25%~75%。其3D找正技术、自动计算和调整U/V轴倾斜面、坐标重构等均能大大减轻人工找正的工作量,提高了工作效率。实施二维平面上的激光检测位置补偿,保证整机的定位精度。

(4)多档次机床竞争策略满足市场不同需求

日本沙迪克公司推出了高、中、低三挡不同价位的机床,可满足不同层次用户的需求。其VL400Q机床(图4)配置Heart-NC自动编程系统,使编程更便捷,加工效率150 mm2/min(电极丝直径0.2 mm),最佳表面粗糙度Ra0.3 μm,是一款性价比较高的经济型机床。

(5)“中走丝”线切割机床的技术进步

苏州三光科技股份有限公司潜心研发的HB400“中走丝”线切割机床首次亮相,在可靠性、安全性、环保方面均有所突破,创新设计的升降式防溅槽防溅效果显著;上丝操作面设置防滑坠护板,安全可靠、操作便捷;UV轴置于主轴顶端,远离加工区域,有效提升整机的精度保持性和可靠性。

上海大量电子设备有限公司的“中走丝”线切割机床在电极丝进电部位设计了浸液式馈电装置,可有效降低进电块及电极丝的损耗。

图4 沙迪克公司VL400Q线切割机床

上海汉霸机电有限公司研发的数控系统实现了局域网通讯,可在一台总控电脑上同时实时监控多台机床的实时工作状态。

1.1.3 高性能新一代电火花加工油

浙江模德石化有限公司研发了300多种金属加工液,包括电火花油、深孔钻油、冲压拉伸油、铝合金切削液、抗燃液压油,在日益加剧的市场竞争迫使模具工厂提高质量和效率的情况下,为用户提供润滑防锈切削整体解决方案。Mould模德的新一代电火花加工液OPS在高闪点的前提下,粘度低,可获得更均匀的加工表面及快速获得抛光效果。该加工液大幅降低了建立电离桥的时间,更有效地提升了对金属的去除率;所含有的高分子材料包裹着电极,使电极损耗更低;氧化安定性、热稳定性更好,延长了放电加工液的使用寿命。此外,加工液无毒无臭,不刺激皮肤和神经系统,不溶解密封系统,放电加工时烟雾无味,达到了更好的环保要求。

1.2 增材制造(3D打印)技术与设备

由于近年来金属3D打印在航空航天领域的应用有很快的发展,且本次展览会的主题为金属模具,因此,参展商突出展示了成形金属的3D打印机。有十几家3D打印机的国内外生产厂商参加展出,包括:美国3D Systems公司、日本沙迪克公司、德国CONCEPT LASER公司、陕西恒通智能机器有限公司、北京易加三维科技有限公司、上海数造机电科技股份有限公司、苏州中瑞机电科技有限公司,还有杭州先临三维科技股份有限公司和深圳光韵达光电科技股份有限公司等3D打印服务公司,以及北京天远三维科技有限公司等三维扫描机生产厂商和扫描软件开发公司。典型参展产品有:日本沙迪克的OPM250L打印机、美国3D Systems的ProX DMP打印机、德国CONCEPTLASER的M1和M2打印机、北京易加的EP-M250打印机、苏州中瑞的SLM150和SLM300打印机。

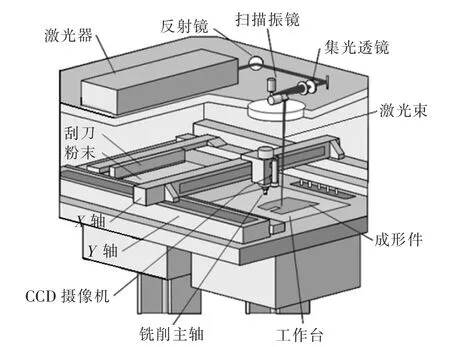

1.2.1 金属增材-减材混合制造3D打印机

金属增材-减材混合制造3D打印机采用粉末激光熔化技术与计算机数控机加工混合式快速制造 (Hybrid RM Using Powder-Bed Technology and CNC Machining)工艺。这种系统由选区激光熔化式成形机(SLM)与高速铣削机构组合而成。加工过程中,通过选区激光熔化3D逐层增材成形,结合高速铣削定厚度轮廓减材精整,实现金属件高精度的快速制造。

金属件的增材-减材混合制造技术是当今3D打印领域的一个重要发展方向。目前,实现混合工艺的3D打印机产品有:日本沙迪克的OPM250L、日本MAZAK的Integrex i-400am、日本Matsuura的LUMEX Avance-25、德国Hamuel的HSTM 1000、德国DMGMORI的LASERTEC 65、德国Hermle的Hermle MPA 40、德国ELB的millGRIND等,以及德国Trumpf、西班牙IBARMIA、美国Optomec等公司生产的产品。金属混合式3D打印机的典型结构见图5。

图5 金属混合式3D打印机的典型结构示意图

图6是日本沙迪克的OPM250L金属混合式3D打印机,其激光器为500 W光纤激光器,铣削主轴的转速为45 000 r/min,可自动更换刀具16把,最大成形件尺寸为250 mm×250 mm×250 mm。该打印机采用增材制造与减材制造相结合的组合制造技术,按SLM原理反复进行金属粉的铺设和激光烧结,在每完成10层烧结成形后,16把刀的CNC加工中心对已烧结轮廓表面进行高速铣削加工,如此循环,直到3D金属件成形。打印机所用金属粉材由沙迪克公司提供,目前有马氏体时效钢和STAVAX二种,粒径为20 μm,今后还将逐步增加钛合金、不锈钢等新材料。该打印机已在中国实现销售。

图6 沙迪克OPM250L型金属3D打印机

上述金属混合式3D打印机特别适合于制作注塑模,其主要优点如下:

(1)可一次性成形复杂模具,缩短制作周期。用传统方法制造复杂模具时,必须首先用加工中心进行粗加工,再进行精加工,对于加工中心无法加工的部位(如深槽),需用电火花加工。采用复合成形后,可一次性成形任意形状的型腔。

(2)可自由成形多微孔表面,利于模内排气。采用复合成形后,能在模内可能困气的相应表面用激光束烧结部分多微孔结构,便于排气和提高冷却效率。

(3)可一体化成形复杂模具,消除拼装累计误差。对于复杂模具,为便于加工通常需将其分割为若干镶块,分别加工成形后再组装,因此必然导致拼装累计误差。采用复合成形后,可一体化成形复杂模具,不必分割,所以可消除拼装累计误差。

(4)可自由成形三维随形冷却水道,提高冷却效率。用传统方法制作注塑模中的冷却水道时,只能用钻削加工成为直排结构,这种水道难以制成与注塑件主轮廓近似的形状,使注塑过程中模具内各部分塑料的冷却、固化不同步,导致所需注塑周期增加,注塑件的翘曲变形加大,表面出现较多凹痕。采用复合成形注塑模时,能同时制作随形冷却水道,这种水道与注塑件主轮廓的形状近似,不仅能提高冷却效率,缩短注塑周期30%~50%,且能显著缩小模面上的温差,减小注塑件中的内应力与翘曲变形,提高注塑件的品质。

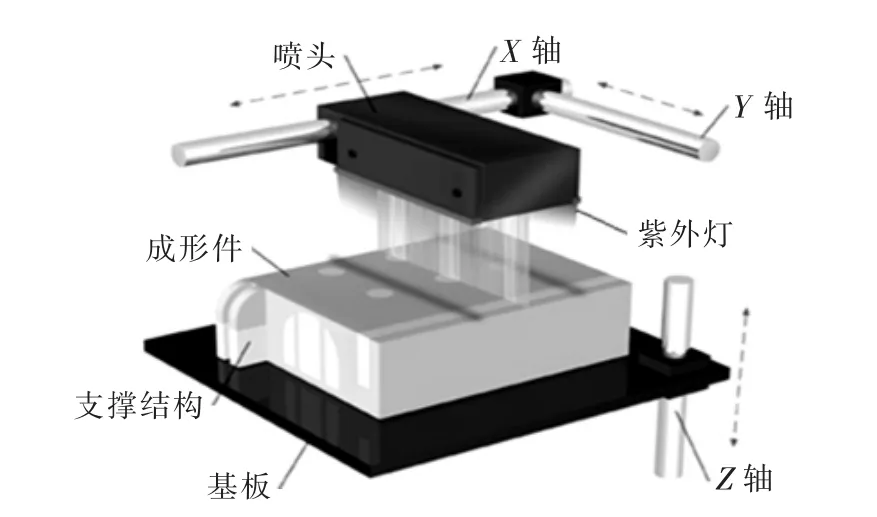

1.2.2 多喷头塑料3D打印机

本次展览会,美国3D Systems公司展出了采用多喷头打印技术的ProJet系列3D打印机,这是目前塑料3D打印机的顶级产品。多喷头打印技术最初由以色列Objet公司 (现已并入美国Stratasys公司)开发,称为Polyjet技术,其核心是喷头和相应的打印材料。

如图7所示,打印时成形材料(光敏树脂“墨水”)和支撑材料分别注入喷头的不同墨盒中,并将其加热至一定温度,使材料的黏度降低至喷头所需值;再用喷头的一组喷嘴在所需位置喷射支撑材料(如凝胶状光敏树脂或蜡),用喷头的另一组喷嘴在工件截面轮廓处喷射液态光敏树脂;最后用设置在喷头两侧的紫外灯照射,使喷射材料固化成形。

图7 多喷头塑料3D打印示意图

这种3D打印机有以下优点:

(1)用紫外灯固化光敏树脂,不必用激光器。

(2)用多喷嘴的压电式喷头,成形件精度高。在一般的SLA成形机上,采用的激光束光斑为0.06~0.10 mm;在上述压电驱动式3D打印机上,喷头的喷嘴内径仅为几十微米,打印的最小特征尺寸可比激光光斑更小。

(3)可用多个喷头组成喷头阵列,同时喷射成形材料,因此有很高的成形效率。

(4)有配套的多种多样性能的成形材料,因此可打印许多不同性能的工件。

(5)可在同一工件的不同部位构成不同性能、不同色彩,实现非均质梯度结构和连续渐变全彩色成形。

Objet公司采用的树脂材料是由其生产的打印机上不同的二个压电喷头,根据成形件对材料的需求,自动储存在FullCure系列光敏树脂的墨盒中,选择不同特性的二种树脂,并按不同的喷射体积量,将这二种树脂喷射在基板上正在成形工件截面的同一点,并在此点形成一种新特性的树脂材料。其中,喷射体积量较大的一种树脂称为基础树脂,喷射体积量较小的一种树脂称为辅助树脂,因此,每种数字材料是由一种基础树脂和一种辅助树脂复配成的一种新树脂。目前,Objet公司在其生产的打印机上有多材料打印选择功能,可自动打印(实时复配)百余种数字材料,且能在一个成形件上打印多达14种材料,这些新材料有差别很大的特性(如肖氏硬度范围为40~95 HSA)和颜色,从而能用有限几种基础树脂材料和辅助树脂材料构成众多新材料,满足许多塑料工件对于材质的需求,使打印成形件更好地符合最终工件的性能,具有更逼真的外表、触摸感觉和功能。在工件的不同部位打印不同的树脂材料,可获得不同的性能和外观。

2 加工中心和高速铣床

加工中心和高速铣床是模具加工的关键设备之一,其技术水平的高低直接关系到模具的加工精度和效率。本次参展的加工中心和高速铣床来自德国、瑞士、美国、日本、韩国及中国香港、中国台湾和中国大陆等众多知名厂家,产品结合不同的加工对象,各具特色。纵观本届展会展出的这些机床,其显著特点是高速化、精密化、复合化和智能化。

(1)高速化

一是机床的主轴最高转速高,可满足高速切削的需求。随着刀具技术的不断发展,刀具材料和制造工艺的创新,刀具能适应的切削速度越来越高,反过来对机床也提出了更高的要求,要适应高速切削,必须要有高主轴转速。本次参展机床普遍采用电主轴结构,主轴的最高转速较机械结构显著提高。瑞士MIKRON的HSM500和HSM700高速加工中心,其主轴最高转速可达42 000 r/min,该公司的另一系列产品MILL P700/900加工中心的主轴最高转速达36 000 r/min。北京精雕的JD HGT400 A10立式加工中心,其主轴最高转速达32 000 r/min。台湾大前科技的compact 1625型五轴龙门加工中心,主轴最高转速为24 000 r/min。主轴转速高,切削速度就高,切削效率相应得到提高。

二是机床的工作台或横梁的快速移动速度高,有效减少了工作台或横梁空行程的辅助时间。工作台或横梁的移动采用直线电机驱动,省去了传统的滚珠丝杠,快速移动速度大大提高。台湾大前科技的五轴龙门加工中心,X、Y轴均采用直线电机驱动,快速移动速度可达60 m/min。瑞士MIKRON的HSM500/700高速加工中心,工作台的快速移动速度为42 m/min。

高速度带来高效率,切削速度的提高和空行程辅助时间的缩短使机床的有效切削时间得到提高,从而提高了机床的综合利用率。

(2)精密化

模具的加工精度与机床本身的精度及精度保持性密切相关。为保证加工精度和精度保持性,实现精密加工,机床制造商从机床的结构设计、减振隔振措施、热平衡、热变形及补偿到检测技术等方面都采取了相应的措施。高速电主轴都采用控制主轴热变形的温控系统,内部有循环水冷却,温度控制在设定范围。瑞士MIKRON的MILL P700/900系列和HSM500/700系列高速加工中心,采用人造大理石床身,热稳定性好,吸振能力强,不易受到油和冷却液的侵蚀,且抗老化。床身内部有水循环冷却系统,保持机床的热平衡;对称的龙门式结构,保证机床的高刚性;机床还具有自动对刀具中心点热位移进行补偿的功能,增加了加工过程的稳定性,提高了加工工件的精度。上述性能特点使二个系列的产品能在12 h以上的加工中保持稳定的温度,配上高精度的全闭环检测系统,光栅分辨率为0.1 μm,实现了模具加工的精密化。

台湾大前科技的compact 1625型五轴龙门加工中心为高架桥式结构,采用一体式床身设计,即底座(工作台)与两侧的立柱做成一体,提高了整体刚性。横梁(X轴)由直线电机驱动,在立柱导轨上移动;滑枕(Y轴)由直线电机驱动,在横梁上移动;Z轴带动A/C摆头在滑枕上作上下移动,A/C双摆头由力矩电机驱动;X、Y、Z、A、C五轴联动,实现高速、高精度、高刚性的曲面加工。由于工件装夹在不移动的固定工作台上,工件重量不影响加工性能,该机床对精密大型覆盖件模具的加工能发挥很好的作用。

北京精雕的JD HGT400 A10立式加工中心,其X、Y、Z轴定位精度分别为0.003、0.002、0.002 mm,适合小型精密模具零件的高效加工。

(3)复合化

复合加工有多种组合。在本次参展的机床中,有钻铣复合、铣车复合等,工件一次装夹完成粗、精加工工序也是复合加工的一种。

环球工业机械(东莞)有限公司展出的五轴钻铣复合加工机床,集铣削、深孔钻削为一体,该机床有卧式带进给的钻削深孔的主轴,主轴有摆动机构,可打斜孔。工件固定在带分度机构的工作台上,当完成深孔钻削、需要铣削或镗削时,只要换上相应的铣刀或镗刀即可,转换起来很方便。该机床对特定的模具零件加工具有自己的特色。

日本FANUC的ROBODRILL钻铣中心是在钻削中心基础上发展而来的。采用高扭矩极限加工系统,主轴最大输出扭矩为80 N·m,短时间过载可达100 N·m,既可满足钻孔要求,还可实现铣削,拓展了机床的功能。

日本OKUMA的复合加工中心是车铣型和铣车型,既可完成车削工序,也可完成铣削工序,具有一定的通用性。车铣型以车为主,铣削为辅,是在数控车床基础上拓展铣削功能;而铣车型以铣削为主,车削为辅,在加工中心基础上拓展车削功能。该机床可根据不同的加工对象有针对性地进行选择,目的是工件一次装夹完成全部或大部分工序,减少零件装夹次数,保证加工精度,提高加工效率。

瑞士MIKRON的MILL P700/900系列高速加工中心,可在一台机床上完成从粗加工到精加工的所有工序。除了能满足模具加工外,对汽车零件、家用电器、电子行业等精密零件的加工也非常合适,减少了工件的装夹次数,提高了加工效率。

(4)智能化

通过采用先进的控制技术、检测技术和控制软件,智能优化机床的运行参数,对机床的运行状态进行实时监控和调整,减少人为因素的影响,提高机床的加工精度和加工效率。

韩国HWA CHEON的SMART Uax全智能石墨电极加工机,采用NC BRAIN智能系统,不需人工编程,只要输入被加工零件的三维数据,然后按四个按键(第一个按键:选择自动模式;第二个按键:选择加工模式;第三个按键:OK;第四个按键:自动加工开始)即可完成石墨电极的自动加工,所有的程序编制和参数设定均自动完成。在保证加工精度的前提下,加工效率和自动化程度大大提高。

瑞士MIKRON的HSM500/700高速加工中心将智能化成功融入铣削加工过程中。独特的振动监测系统可监测铣削过程中发生的振动,用动平衡的方式显示,操作人员可干预加工过程,以便优化机床的加工工艺,延长主轴的使用寿命,提高加工质量和刀具使用寿命;智能热补偿系统可进行实时动态补偿,操作人员不必等很长时间或待机床达到热稳定状态才开始加工,而是一开机就可直接开始精密铣削加工,机床自动对刀具中心点热位移进行补偿,提高加工工件的精度,增加了加工过程中的稳定性;操作者辅助系统能让操作者通过简单易懂的界面、使用数控系统的内设参数设置目标值,从而调整机床的动态性能,达到缩短加工时间、获得更好的表面质量和更高精度的目的。

日本OKUMA的产品通过智能化技术实现高精度。机床周围的温度变化及加工过程中产生的热量都会对加工精度产生很大的影响。采用thermofriendly concept技术,在机床设计时已对一定范围内温度变化产生的热位移进行了补偿,只需在机床安装时确认一次尺寸,大幅减少之后的补偿次数。采用5-axis auto tuning system解决了五轴加工机床加工工件时主轴中心偏移等多种几何误差,10 min即可实现高达11种几何误差的测量和自动补偿,不需通过手工花费大量时间进行补偿。此外,产品通过智能化技术还提高了易用性。采用collision avoidance system实现防撞机功能。当进行复杂的多面加工时,机床内部有可能发生碰撞。采用该系统后,在自动运转与手动操作时都会在撞机前停止机床动作,提高了安全性,缩短了试件的加工时间。采用machining navi技术实现了加工条件搜索功能。该技术能寻找最佳加工条件,不但能提高加工质量,还能缩短加工时间,提高生产效率,延长刀具使用寿命。采用servo navi技术实现了伺服控制优化功能。通过自动优化伺服控制,提高加工精度和加工质量,尤其能提高加工中心的加速度,缩短加工时间。

3 刀具

本届展会吸引了来自国内外的众多刀具公司参展,其中不乏著名的模具专用刀具公司,如日本的黛杰、日立、日进、UNION,欧洲的森拉天时,以及国内的厦门金鹭特种合金有限公司、PVT涂层等,此外还有东莞长安的刀具企业组团参展。刀具展商在展示为模具加工开发的新产品的同时,也全面展示了刀具材料、涂层、结构、刀柄系统等所取得的新进展。

3.1 刀具材料和涂层

在刀具材料方面,硬质合金仍是模具加工刀具材料的主力军。从参展刀具来看,在继续展出细晶粒刀具材料的同时,大量推出极细晶粒的基体材料牌号,以应对模具高硬度、高进给效率的加工需求。湖南博云东方粉末冶金有限公司展出的超细晶粒硬质合金,其WC原料的晶粒尺寸为0.3 μm;Co含量为12%的ST25F牌号材料,其密度为14.1 g/cm3,硬度为92.2 HRA,强度为5100 MPa,弹性模量为460 GPa,热胀系数为5.8×10-6℃-1,达到了国外同类产品的先进水平。

为了实现资源循环利用和绿色环保,瑞士佛雷萨刀具研发的NB-NVS系列高性能通用整体硬质合金铣刀,其柄部采用高质量的再循环硬质合金材料,通过该方式及铣刀的修磨服务,每年可节省大量的W和Co材料。

钻削类刀具在大量应用硬质合金的同时,开发了高性能的粉末冶金高速钢以替代传统的高速钢。NACHI开发的SG-ESS钻头由优质的PM-HSS加多层SG复合镀层,可实现一个钻头加工中心定位到钻进再到半精加工的过程,且应用范围涉及铝合金到耐热性合金的长寿命钻削。

在CBN和PCD超硬刀具材料方面的应用得到进一步扩大,日进、日立、UNION、KINKI等公司生产的刀具精度和性能得到进一步提高。日立公司推出的高精密CBN球头铣刀,其R头型线精度可控制在±0.003 mm以内,同时球头螺旋槽的设计减小了切削力,而高强度的刃口增加了刀具寿命。

在刀具涂层成分方面,PVD涂层的进展主要是含Si和含Cr的涂层得到了更广泛的认可与应用,各厂商针对模具高硬度和高精度加工优化Si和Cr的含量,进而得到更耐磨的涂层牌号。同时,多家涂层公司推出了彩钻涂层,用于加工各种铝、铜、塑料等非金属材料。

涂层技术在应用于刀具的同时,大量应用到了模具上,PVD涂层可使模具的耐磨性及表面光滑性大大提高。台湾CNT涂层公司通过设备的升级换代,实现了Hybrid PVD&PECVD的复合式系统技术。该技术可提供先进含有金属的DLC膜(Me/ DLC),该涂层具有优秀的结合强度和较高的耐磨性,更适用于抗磨耗冲击领域,被广泛应用于切削工具、模具、汽车零部件和医疗器械等。

3.2 刀具结构的创新

众所周知,结构创新是提高模具加工效率和质量的重要环节。在参展的刀具展品中,铣削刀具的高效、稳定与多功能化是本次展会模具加工的主要表现,同时多家企业推出了整体解决方案。

在整体解决方案方面,厦门金鹭推出了模具铣削刀具系列,包括整体硬质合金铣刀、铣削可转位刀具、小直径深加工铣刀、高硬钢立铣刀等。在整体硬质合金铣刀方面,推出了UP210和SP210的平面和曲面半精加工及精加工的通用立铣刀和高效立铣刀,而针对孔加工推出了刃口强化的D938钻头。在面对大型模具时,其铣削可转位刀具通过ISO系列和UPUD快进给系列等平面粗铣、RDRPAPMT等系列的型腔粗铣、APKT系列的型腔半精铣和QTD系列的型腔仿形精铣,可完成模具上下模板的全部加工。在面对小径深加工需求的模具时,SPM200系列的平头、球头、圆角头立铣刀可实现模具的精密加工,该系列刀具采用GU类超细晶粒硬质合金基体+AlCrSiN高性能纳米涂层,以及高精度的刃径和刃口制备,将实现模具深沟槽的微量精密加工,从而获得高表面质量。SH300系列立铣刀是针对40~70 HRC硬度范围开发的高硬钢加工刀具,采用高硬4元新涂层,刃口全新设计,可高速高效加工注塑模、锻造模、压铸模等高硬钢模具。

同时,可加工40~70 HRC硬度范围的高硬钢模具的加工刀具还有佛雷萨的Sphero-X系列整硬球头铣刀,采用含Ti、Si、Al、C的具有4400 HV硬度的Duro-v涂层,同时研发的Safe-center中心刃在保证刀具高寿命的情况下,提高了工艺可靠性和加工效率;黛杰的4刃型万砍球头70 DH-OCHB具有中心副容屑槽,是一款低阻力、高效率、长寿命的从粗加工到精加工的高性能干式切削刀具,可在极大程度上取代电加工,完美诠释了绿色制造;日立的RH2P型刀片式高硬度圆弧立铣刀,刀片圆角R2,刀刃前角轴向负角度,提高了刀尖强度并减少46%的磨损量,实现汽车氮化材料模具的可换刀片式加工,大幅节约了刀具费用。

在高精密加工和高效加工方面。以日本黛杰为代表,该公司展示了BNM、GRM、FRM镜面刀系列,尤其是新推出的加工起伏较小的平坦模具的极亮镜面圆角GRM型铣刀。GRM型刀片通过改变球头R刀片的中心刃为内凹直刃,实际切削中即使刀具转速较低,实际切削点的速度也不会低,在较低转速机床上也能实现模具的高精度加工,同时与球头刀相比,可大步距加工,提高加工效率。本届展会,推出的高精度圆弧立铣刀还有日立的ARPF系列和韩国YG-1的i-Xmill圆弧刀片系列,均与球头立铣刀形成加工场合的互补。

在粗加工高效切削方面,黛杰的万达圆角WDR系列刀片最适合余量不均和凹凸面较多的复杂形状零件加工,最大切深可达18 mm。刀片采用R10的完整圆角,通过圆弧切削刃的有效利用,提高了刀片的刃口强度;同时,刀片底部与刀柄上设计有二个防转键,不但防止刀片在加工中发生转动,还提高了刀片紧固刚性,且单螺钉快速锁紧构造提高了加工型腔模具时的排屑性能,提高了刀片快换操作性。刀片搭配的JC7560牌号新PVD涂层,由附着性强化层+耐磨耐热的氮化Ti-Al层+耐热耐氧化的氮化Al-Cr层+耐粘结低摩擦系数的TiN层等四层复合而成,兼顾了耐热龟裂性、耐崩刃性、耐磨损性等,可实现钢件、铸件的高效重载切削。

在孔加工刀具方面,日易晖的T-A刀片钻、黛杰的TA-EZ钻、YG-1的i-Dream钻等均大力推出各式可换头钻头。日易晖的T-A刀片钻、XT高效钻、APX组合钻、BT-A内排屑钻、浅孔钻、扩孔钻及非标订制钻,提出为用户在每一个孔上降本增效。其GEN2 T-A二代刀片钻的Notch Point设计提高了刀具稳定性和钻孔直线度,减少了钻削阻力;新的切削几何角度提升了铁屑成形性能;红铜色的AM200涂层提高了刀具寿命和性能;螺旋式的刃带设计改善了表面粗糙度。

石墨电极在模具制造中替代铜电极而被广泛应用,给成形加工石墨电极提出了更高的要求。佛雷萨根据石墨材料的切削特性和切屑形成原理,开发了硬质合金金刚石涂层石墨铣削专用刀具,其DIAPLUS金刚石涂层刀具为用户提供超长的使用寿命,降低了加工成本。

3.3 高效、精密、复杂化工具系统与工件夹具系统

随着模具切削加工向着更高效、更精密、更复杂的方向发展,对工具系统的刀柄和刀具装夹技术提出了更高的要求,要求工具系统的连接和装夹的定位精度更高,装夹更牢靠,模具深腔直壁加工的可达性更出色。

日本MST的高精度细长热装Slimline刀柄采用了热装专用特殊不锈钢,刀柄端部壁厚可小到1.5 mm,而刀具的跳动为3 μm,实现所有工序的高效加工,降低了加工成本;同时,价格、货期、重量为传统产品一半的新概念角度头对零部件的加工带来了新的解决方案。机床主轴在使用2~3年后,跳动精度多少有点误差,而采用日本日研所推出的多点式(3点式、6点式)零位补正刀柄可将刀尖简单、迅速地调整到零位,提高切削的稳定性和加工表面光洁度。

韩国贝克拉的微补同步数控刚性攻丝刀柄具备有效拉伸和压缩0.5 mm的微量补偿作用,有效减缓丝锥在反转时的受力,弥补传统刚性攻丝、柔性攻丝及扭力攻丝产生的丝锥寿命短、易折断等不足,可提高丝锥寿命300%,提高加工效率3~10倍。

在工件夹具系统方面,深圳精钻的3A快速定位夹具系统使用简单,将柔性和刚性完美结合,重复定位精度为2 μm,标准化的接口实现了铣削、钻削、车削、磨削、电火花成形、线切割及测量、预调平台的高效转换。同时,零点定位系统为装夹节省了时间,无需找正调零;A-ONE球锁轴系统确保重复定位精度在±0.01 mm以内,球锁系统提供每个轴上9T的锁紧力。此外,台湾仪辰的磁力和真空快吸夹具系统,实现了标准件和异形件一次装夹的5面加工;EROWA FMC的柔性制造系统在工件和机床之间构筑一个标准、万能的接口,一旦所有的机床都配上了相同的系统,将无需任何设置时间,且灵活性大大增强,现有的加工可随时中断,方便插入紧急件,在自动化模式下控制生产过程,给生产带来益处,效率成倍增加。

3.4 切削加工的优化与服务

模具制造技术的提升与切削工艺优化是本次展会的一大亮点,多家企业推出了提升切削效率的工艺与选刀软件。佛雷萨的ToolExpert刀具专家切削软件带领用户走进高效铣 (HPC)、高进给铣(HFC)、高速铣(HSC)、高动态铣(HDC)的世界;日立的CAD/CAM支持数据包提高了刀具选择方案;OPEN MIND Technologies AG推出的HyperMill和HyperCAD为高性能粗加工、精加工和钻孔提供工艺策略。

工具行业在加快向制造服务业转型的过程中也发生了重大变化。美立吉的网络切削刀具库存中心为用户开创了各类刀具即时发售的体制,还有将工件加工、机床、刀具集为一体的深孔钻技术完整解决方案的HTT公司,这些无不体现刀具与机床企业为模具行业的服务将更进一步。除了上述新产品的介绍外,本届展会的众多刀具展商都展示了开发非标异形产品的能力与特点,如韩国JJ刀具公司提出了“你的非标产品就是我们的标准品”的口号。

综上所述,本届展会较全面地反映了当今模具加工技术、加工设备及切削刀具的先进水平,为参观者提供了丰富的信息和资源,将有力促进和支撑我国模具制造技术的进步和发展。

The Reviews for Technology and Equipment of Modern Mould Manufacturing in DMC 2016

The CDMIA expert group of the reviewing in the mould technic and equipment of DMC 2016

The key equipments on mould manufacture exhibited in DMC 2016 are reviewed.Some new techniques,new technologies,new products in modern mould manufacture are presented.

non-traditional machining technology;electro-discharge machines;additive manufacturing(three dimensional printing)technology;machining centers;high speed milling;tools

TG66

A

1009-279X(2016)06-0001-08

2016-09-01

中国模具工业协会DMC2016模具技术和设备评述专家组名单:叶军(组长)、林建平(副组长)、朱宁(副组长)、李德群、张孝民、张顺福、蔡紫金、张平、邵东强、杨明、于平良、孙序泉、王运赣、陈云、曹阳根。