应用Aspen Plus模拟分析一氧化碳变换中的影响因素

2016-01-31乔洪虎杨向东巩鑫贤朱法厅黄少杰中海油山东化学工程有限责任公司济南250101

乔洪虎 杨向东 巩鑫贤 朱法厅 黄少杰 中海油山东化学工程有限责任公司 济南 250101

应用Aspen Plus模拟分析一氧化碳变换中的影响因素

乔洪虎杨向东巩鑫贤朱法厅黄少杰中海油山东化学工程有限责任公司济南250101

摘要通过Aspen Plus软件模拟一氧化碳变换反应,分析汽气比、温度、压力等因素对一氧化碳变换率、变换炉出口温度的影响,从而为生产企业提供一氧化碳变换反应的数据参考,为解决实际运行中出现的问题提供分析依据。

关键词Aspen Plus 一氧化碳变换汽气比变换率

*乔洪虎:工程师。2011年毕业于中国石油大学(华东)化工学院化学工程与技术专业获硕士学位。从事化工工艺设计工作。联系电话:15288841758,E-mail:qiaohh@cnooc.com.cn。

一氧化碳变换反应在合成氨生产中占有非常重要的地位,它既是原料气的净化过程,又是原料气的制造过程。在变换反应过程中,汽气比、变换起始温度及变换压力的大小对变换率、催化剂反应温度及反应速度等有很大的影响。对变换反应的影响因素进行系统的研究分析是非常必要和有价值的。

本文选取三种不同成分的半水煤气进行模拟,对产生的数据进行对比分析,得出结论。氧气的存在对变换反应出口温度的贡献不可忽视,其在低变炉一段与H2完全反应,且此反应为强放热反应,假设半水煤气中均含有0.2%的O2。实际生产过程中由于CO变换率受各种条件的制约不可能达到平衡,它与平衡变换率间存在一定的差距,计算中常将这两者的差距用平衡温距这一概念来表述,本模拟中设置平衡温距为25℃1]。Aspen Plus物性参考手册认为,RK-ASPEN状态方程可用于碳氢化合物的混合和轻气体如CO2、H2S和H2等,因此采用RK-ASPEN物性方法作为模拟基础[2]。

本文主要研究低温变换炉一段的催化反应。

1入低变炉温度对变换反应的影响

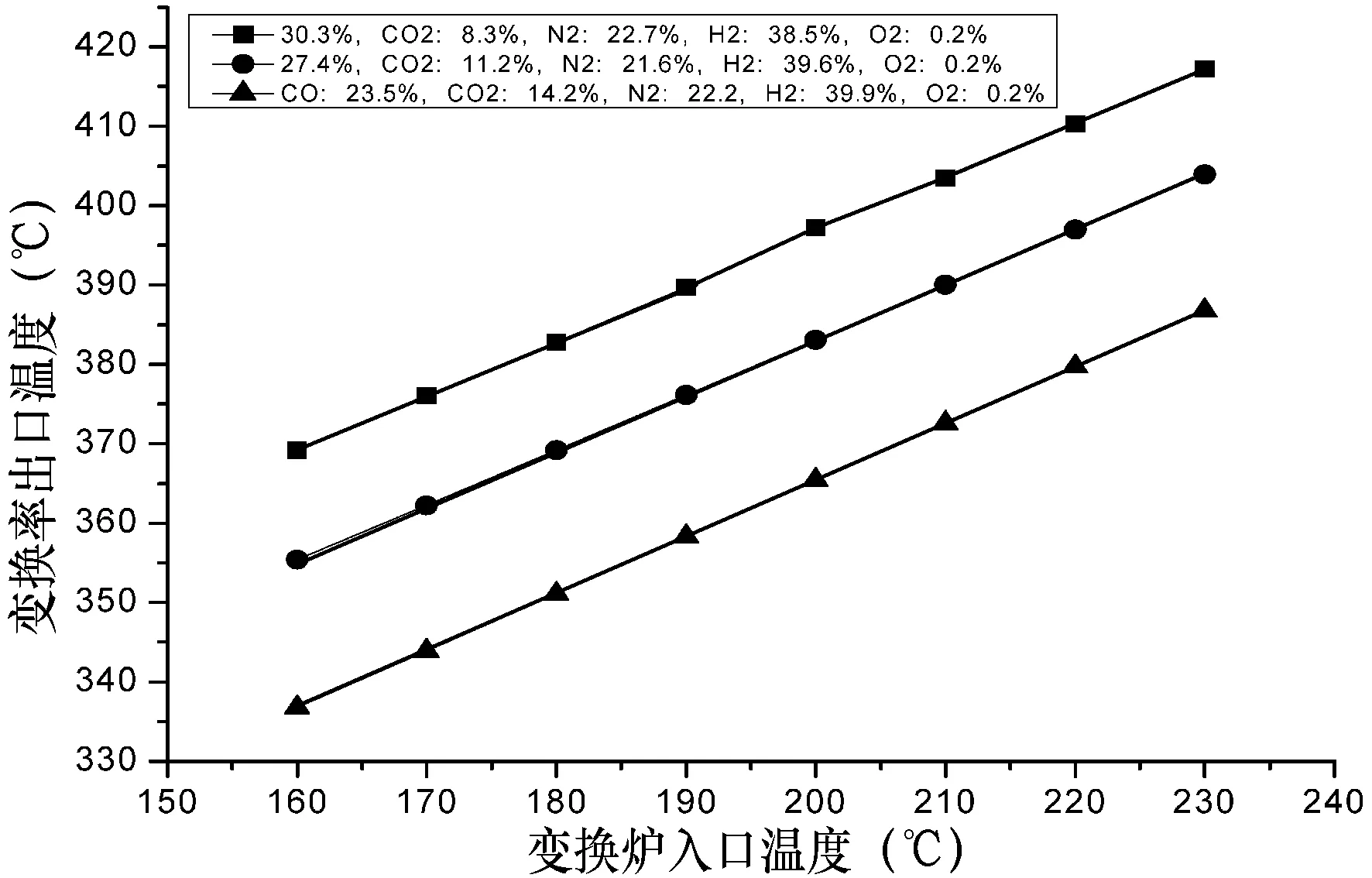

汽气比选择为0.4,经过Aspen Plus模拟得到的数据,绘制曲线见图1和图2。

分析以上曲线得出结论:在一定的汽气比条件下,随着变换炉入口温度的升高,变换炉出口温度呈一定斜率上升,入口温度每升高10℃,变换炉出口温度大约升高7℃;随着变换炉入口温度的升高,一氧化碳变换率呈下降趋势,低的变换温度可以使一氧化碳变换率达到70%以上。相同条件下,气体组分中的CO组成越低,变换炉出口温度也越低;与之相反,相对应的CO变换率越高。

图1 变换炉入口温度对一氧化碳变换率的影响

图2 变换炉入口温度对变换炉出口温度的影响

一氧化碳变换反应可以用以下方程式表示:

CO+H2O(g)=CO2+H2△HOR=-41.19 kJ/mol

一氧化碳变换反应是一个气相可逆放热反应,温度对反应速度和平衡变换率的影响相反。温度升高对反应平衡不利,平衡向着生成CO和水蒸汽的方向移动,平衡变换率减小;温度降低,平衡向着生成CO2和H2的方向移动,平衡变换率增大,变换气中残余CO含量减少。

在催化剂的活性范围内,提高温度可以加快反应速度,在同一气体组成和汽气比的条件下,选择适宜的温度,既有利于CO平衡变换率的提高,又能使反应速度加快,以达到最佳的反应效果及最合理的催化剂用量。但降低温度必须与反应速度和催化剂的活性一起考虑,如果温度低于湿原料气露点温度,会产生冷凝水,冷凝水在低温变换催化剂上蒸发,破坏催化剂结构,催化剂强度降低产生粉化。一般起始反应温度要比催化剂起始活性温度高20℃以上,热点温度应低于催化剂允许的上限温度,以防止催化剂超温造成催化剂活性组分烧结,使活性降低。

从以上分析得出,变换炉的入口温度太低会使反应速度缓慢,且原料气易产生凝结水,破坏催化剂结构。入口温度太高不仅不利于CO变换反应平衡,又会使催化剂热点温度升高,高热点易造成低变催化剂反硫化和烧结,降低使用寿命。所以热点温度不宜超过400℃,正常运转以360~380℃为宜。因此设置适宜的入口温度是非常必要的。

2汽气比对变换反应的影响

汽气比通常是指入变换炉水蒸气与煤气中CO的体积比,但设计中常用水蒸气与干半水煤气的体积比作为汽气比,本文所述的汽气比为水蒸气与干半水煤气的体积比。

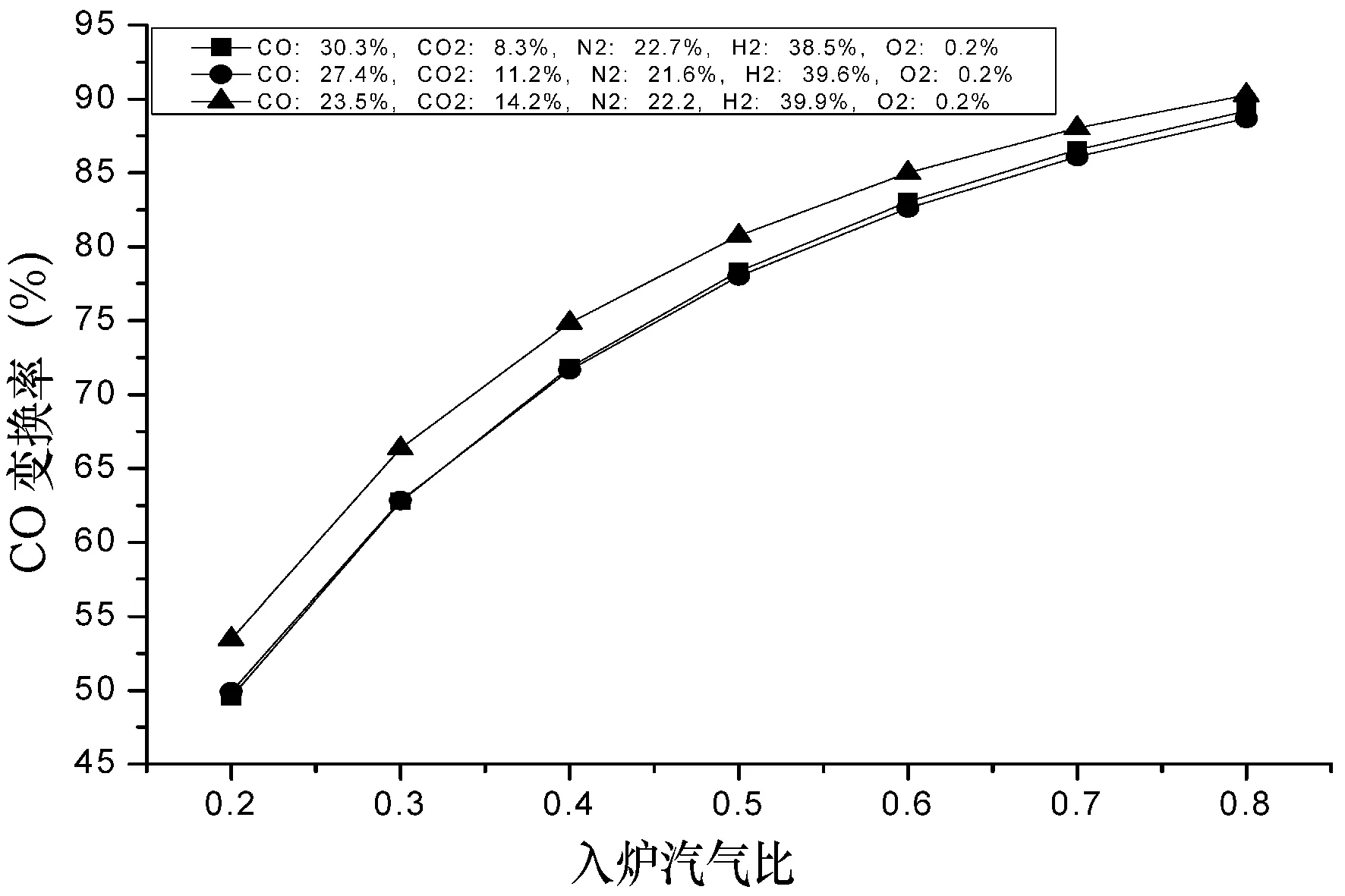

前已述及,低变炉入口的温度不能过低,一是受催化剂活性影响,二是实际生产中入炉温度应保证高于气体水蒸气露点温度25℃,通常控制在160~210℃中间。根据国内研制的Co-Mo系宽温催化剂,对于大多数小合成氨厂的操作压力为0.785MPa(G)的情况下,入低变炉催化剂最低温度不能低于160℃,一般控制在180℃左右为宜,考虑到随着生产进行,催化剂活性会缓慢降低,入炉温度需相应升高,本文的研究温度定于200℃3]。入变换炉汽气比对变换炉出口温度和一氧化碳变换率的影响分别见图3和图4.

从图3可见,随着汽气比的增加,变换炉的出口温度先升高后降低。其原因,主要是随蒸汽量的增加,CO变换率升高,放热量增大,温度升高;但随蒸汽量逐渐加大气体热容也随之增加,放热量的增大不足以进一步使出口温度升高,反而逐渐降低。

图3 入变换炉汽气比对变换炉出口温度的影响

图4 入变换炉汽气比对一氧化碳变换率的影响

从图4可见,汽气比的变化对CO变换率有很大的影响。CO的平衡变换率是随汽气比提高而增加的,但其趋势是先快后慢,即当汽气比较低时CO变换率曲线的斜率很大,随着汽气比的提高CO变换率曲线的斜率逐渐减小,当汽气比提高到某一值时,平衡变换率曲线逐渐趋于平坦。

从汽气比对CO变换率曲线斜率分析知,适当提高汽气比对提高CO变换率及反应速度均有利,但过高的汽气比则在经济上是不合理的。

选择合适的入炉汽气比非常关键:① 受一段催化剂热点温度的制约,入炉汽气比升高会使出口温度升高,容易导致催化剂反硫化,为控制一段催化剂床层温升,入一段催化剂气体中的蒸汽量可能低于煤气中CO含量,经验表明,一般控制汽气比在0.2~0.4之间,出口温度控制在380℃以下;② 虽然随汽气比的进一步加大会使出口温度下降,但是过高的汽气比会升高入炉气的露点,对催化剂不利,也不经济,因此汽气比不能过高。

3压力对变换反应的影响

一氧化碳变换反应是等分子反应,即一分子CO

与一分子的水蒸气反应生成一分子的CO2及一分子的氢,反应前后气体的总体积不变,故压力对反应平衡没有影响。试验及工业生产中进行CO变换研究时发现,压力对催化剂活性有显著的影响。适当的提高压力可以使反应加快,可提高干气空速,提高系统的热利用率,减少动力消耗,可相应减少催化剂用量[4]。

虽然生产能力随压力增大而增大,但只有当压力由0.5MPa增加到1MPa时,生产能力提高很快,压力再增大时生产能力的增加变得较为缓慢,当压力大于3MPa时,生产能力的增加变小,再继续提高压力作用不大。加压变换反应的催化剂容易受潮失去活性,机械强度下降,加压变换反应增加了副反应的发生,对设备材质的耐压性能结构型式,制造工艺的要求更高,压力越高,所需要的蒸汽压力也需要相应提高。因此,采用合适的变换压力十分重要。

4结语

CO变换反应是可逆放热反应,根据化学平衡移动原理可知,增加气体中的水蒸汽量,降低反应温度,有利于变换反应的进行。温度一定时,汽气比增加,CO变换率增加。低温时蒸汽用量比高温时少,但降低反应温度,反应速度又会减慢并且催化剂有一定的活性温度要求。压力对CO变换平衡没有影响,但是适当的提高变换压力,可以增加CO的反应速度;提高系统的热利用率,减少动力消耗。

参考文献

1金文珞.平衡温距在一氧化碳变换中的应用[J].化肥工业,1982(4):36~37.

2ASPEN PLUS Reference Manual-2, Physical Property Methods and Models, 1996, 2~ 18.

3于光元.汽气比在一氧化碳变换过程中的应用分析[J].中州大学学报,2010,27(4):123~126.

4梅安华.小合成氨厂工艺技术与设计手册[M].化学工业出版社,1995.

(收稿日期2015-03-03)