液压龙门起重机的设计及使用

2016-01-28郝建光

郝建光

(太原重工股份有限公司技术中心,山西030024)

液压龙门起重机的设计及使用

郝建光

(太原重工股份有限公司技术中心,山西030024)

液压龙门起重机由液压顶升装置、轨道、横梁、小车、吊钩、高压油管、液压控制站、遥控系统等组成。由于结构特殊,具有占地空间小、对地面承压能力要求低、便于运输、操作简单方便、控制精度高、起重能力大等特点,特别适合空间狭小、低矮厂房等受限条件下大型设备的移动、吊装和施工。如用于汽车厂大型冲压生产线中压力机、冲床的安装,钢厂粗轧主电机、轧机、大型变压器等的安装和维修。在上述场所,随车吊、履带吊由于体积大、吊臂无法伸直和抬起,难以满足吊装要求,而液压龙门起重机刚好弥补了传统设备的不足。根据用户使用要求,太重推出一款液压龙门起重机,在最大顶升高度12 m时能满足900 t的起重要求,在高度4.5 m~6.8 m时可满足2 000 t的起重要求,在高度6.8 m~9.4 m时能满足1 450 t的起重要求。本文对液压龙门起重机的特点、设计方法、注意事项做详细介绍。

1液压龙门起重机的组成及技术参数

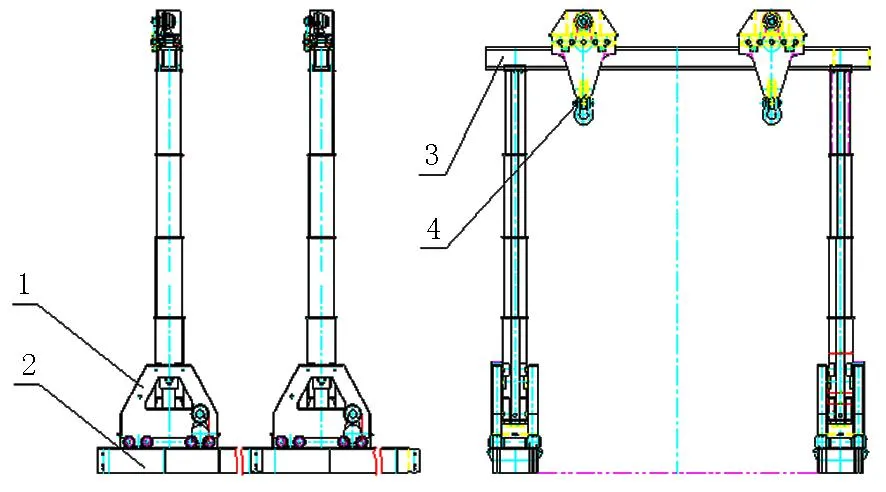

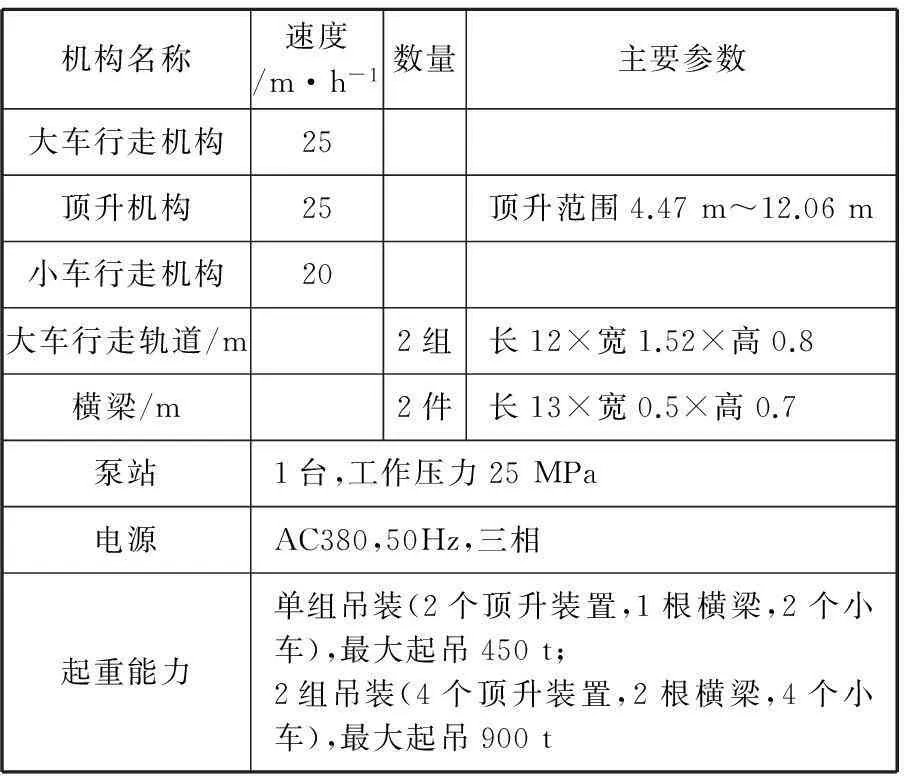

液压龙门起重机示意图如图1所示。其结构为组合形式,两组行走轨道可以对接和交替向前铺设,每条轨道上设2个可行走的顶升装置,上面设横梁,每根横梁上设2个(用1个时也可只设1个)小车,小车设行走机构。根据使用情况,可有以下组合:单组吊装(2个顶升装置,1根横梁),横梁上设2个小车,最大允许起吊450 t,只设1个小车时,允许起吊225 t;2组吊装(4个顶升装置,2根横梁),每根横梁上设2个小车,最大允许起吊900 t,每根横梁上只设1个小车时,允许起吊450 t。通过顶升装置的顶升实现重物提升。整车用一台泵站提供动力和控制,配有无线遥控装置。主要性能参数见表1所示。

1—顶升装置 2—轨道装置 3—横梁 4—小车

2液压龙门起重机关键技术

伸缩式顶升装置、大载荷低速度下顶升和行走的同步控制是该机的关键技术。采用集中动力还是每单元分别自带动力取决于小车的行走功能。如果采用固定起吊装置,小车就成为一个固定的悬挂点,不需要外在动力,在这种情况下,每个带行走功能的顶升装置,分别带动力和泵站,外部不存在连接管路,显得简单、整洁。如果要求小车具有行走功能,为了满足小车行走也需要有泵站提供动力,这种情况下,整个系统采用一套泵站可降低成本,提高利用率,缺点是每次都需要先连接管路,泵站到油缸和马达的管路长,有压力损耗,施工时也要格外注意管路的安全。由于设备要求小车具有行走功能,所以选择采用一套泵站向所有装置提供动力的控制方式,整机采用无线控制。

2.1伸缩式顶升装置

装置具有行走和顶升两个功能,顶升装置通过销轴与行走机构的车架相连。顶升装置外部为多边形伸缩套筒,内部为多级伸缩油缸、套筒间用尼龙滑块支承以减少摩擦。伸缩套筒用来承受行走和偏载产生的侧向力,保证伸缩油缸只承受轴向力,确保顶升装置的整体稳定性。为保证4个顶升装置同步,设长度传感器采集信号,实现多个装置顶升过程的自动同步控制。顶升油缸设平衡阀,保证油缸不泄漏,提高顶升的安全性。伸缩油缸做特殊设计,进、回油口在底部,顶升装置内无油管,安全可靠、方便保养。为防止因横梁受载变形对顶升装置产生侧向力,顶升装置与横梁搭接部位设计成弧形,允许横梁受载下挠时,不会因横梁变形产生对顶升装置的附加弯矩。设备可根据使用要求配一种或多种规格横梁,以满足不同起升跨度的起重量要求。为保证横梁的变形和受力符合规范要求,一定要按规定使用横梁,控制及安全保护程序要与使用状态吻合。

表1 液压龙门起重机主要性能参数

2.2同步运行技术

由于起重机由几个模块组合而成,每套顶升装置的行走机构有8个车轮,4个主动轮由一台力矩马达通过链轮链条来驱动。一台小车有5个车轮,3个主动轮由一台力矩马达通过链轮链条来驱动。为了确保安全,一根横梁下的两套顶升装置的行走必须同步,两根横梁抬运一个构件,两根横梁下的4套顶升装置的行走也必须同步,只有大小车都能同步运行才能保证系统安全。现有产品在每套装置的一个从动车轮上安装编码器,采集行走过程的速度和位移信号,通过系统实现自动控制。顶升装置及小车运行用长度传感器来采集信号,实现两个小车或四个小车的自动同步控制。每个小车装有称重传感器,实现超载保护和吊重实时显示。速度低、载荷大是这种起重机的显著特征。为了保证行走稳定,采用低速大扭矩马达、链条传动来实现,他比采用油缸推动实现行走的好处是方便、连续、易于操作。

3与常规起重机的不同点及相应措施

与常规桥式、门式起重机不同之处在于它不在轨道上运行,而是在型钢或钢板上运行。在轨道上运行,其轨距是恒定的,功能无变化,场所无变化。而在型钢或钢板上运行,轨距是随机的,可根据吊运件的大小外形来定,功能可以组合,需要频繁转场。针对上述情况,需采取相应的措施。

3.1车轮和滚轮设计计算

与在轨道上行走的车轮装置不同,在型钢上行走时,型钢的抗拉强度要低的多,车轮不能带轮缘,导向只能设在车轮踏面上,根据许用轮压公式来设计车轮:

Pmax≤1.9kDL

式中,Pmax为最大轮压,单位为N;k为车轮许用比压,单位为N/mm2;D为车轮或滚轮的踏面直径,单位为mm;L为车轮或滚轮与轨道承压面的有效接触宽度,单位为mm。为了保证轮压,必须加大车轮踏面的宽度。也可采用链轮驱动滚轮的方式来实现行走。现采用无轮缘车轮,轮上开槽,用圆钢来导向。

3.2横梁的承载能力和允许变形问题

横梁的跨度与起吊物品的宽度有关,在可能的情况下,跨度应尽可能小,以便提高横梁刚度、降低应力。采用固定小车时,只要横梁的应力不超过允许值就可以了。因小车要求行走功能,所以按规范的以下要求来控制横梁刚度:具有无级调速特性的起重机,采用低起升速度和低加速度可接受的刚度:

f≤S/500

式中,S为起重机跨度;f为起重机刚度。

为满足不同载荷要求,配有多种规格的横梁,需要根据起吊工况选择横梁和控制程序,严格按照说明书要求进行操作。

3.3轨道的拼装和对地比压问题

为了保证使用范围,轨道装置可以组合、拼

装、续接。由于采用型钢,多数工况不是满载运行,对地比压相对小。在额定载荷情况下,4套装置都在12 m长道轨上时,对地比压达80 t/m2,所以在吊运前一定要对起吊载荷、对地比压及使用场合的地面承压能力进行核实,确定满足后才可以进行。

3.4基于运输方便采取的措施

为保证设备拆装运输方便,行走机构和顶升装置采用销轴连接,顶升油缸和伸缩套筒收回后旋转90°,降低高度满足运输要求。小车能从横梁的端部套装到横梁上,泵站和设备间的高压管路采用快速接头连接,防止泄漏,方便拆装、发运。

参考文献

[1]GB/T 3811—2008起重机设计规范.

编辑杜青泉

工艺

摘要:详细介绍了液压龙门起重机的结构特点和性能参数。

关键词:液压龙门起重机;结构;设计

Design and Application of Hydraulic Gantry Crane

Hao Jianguang

Abstract:Structural characteristics and property parameters of hydraulic gantry crane have been illustrated in detail.

Key words:hydraulic gantry crane; structure; design

收稿日期:2015—05—27

中图分类号:TH213.5

文献标志码:A