管端加厚生产线设备的改造分析

2016-01-28杜学斌徐能惠李永辉邵国栋汪继刚

高 璐 杜学斌 徐能惠 李永辉 邵国栋 马 辉 汪继刚

(1.中国重型机械研究院股份公司,陕西710032;2.甘肃贝尔石油机械有限公司,陕西710021)

管端加厚生产线设备的改造分析

高璐1杜学斌1徐能惠1李永辉1邵国栋1马辉1汪继刚2

(1.中国重型机械研究院股份公司,陕西710032;2.甘肃贝尔石油机械有限公司,陕西710021)

摘要:对某公司管端加厚生产线进行改造,采用新工艺将钢管端部两道次加厚改进为一道次加厚,通过重新布置压机及设计辅机设备,实现钢管从生产线上一次通过完成两端加厚。

关键词:管端加厚生产线;钢管;技术改造

石油产业的高速发展,增大了对石油油管、套管、特殊螺纹油套管和钻杆管的需求,同时也对油套管、钻杆管端加厚生产线工艺和生产节奏提出了更高的要求。管端加厚生产线早在20世纪末进入中国市场,21世纪初呈现井喷式发展,管端加厚技术经过十几年的创新和发展,增加了节能、减排、绿色制造的设计理念。

某公司原有管端加厚生产线存在工艺落后、设备陈旧和生产节奏慢等诸多缺陷,已经无法满足目前的生产需求。而购买新设备不仅投资大,而且耗时长,因此在原有设备基础上进行技术改造就是一种经济实惠的解决办法。我院应邀对该公司的管端加厚生产线进行技术改造,以达到节能、减排、提高生产率的目的。

1钢管管端加厚机理

钢管管端加厚机理就是通过镦挤工序将加热后的钢管管端壁厚增加,目的是提高钢管的连接强度,一般用作石油油管、钻杆管和地质管等。

钢管管端加厚主要分为三种,即内加厚、外加厚和内外加厚。内加厚,即只减小内径,而外径保持不变;外加厚,即只增大外径,而内径保持不变;内外加厚,即同时减小内径并增大外径。

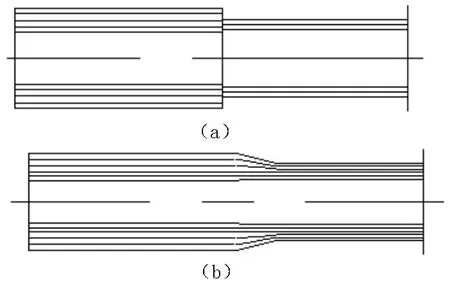

图1(a)为管端焊接式管端流线图。图1(b)为管端镦挤式管端流线图。焊接式金属流线断开,焊接处存在应力集中问题。管端镦挤式金属流线完整,力学性能比较高,接头处平缓过渡不存在应力集中问题,增强了钢管的连接强度。

图1 金属流线图

由于采用镦挤式加厚的油管性能稳定、连接可靠性高,在油气行业得到很好的应用,大大推动了对钢管管端加厚工艺的研究。

2原管端加厚生产线

2.1原管端加厚生产线结构及工艺

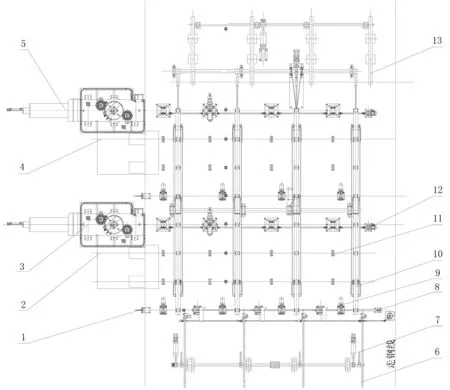

原管端加厚生产线如图2所示。主要由压机、中频感应加热炉、上料台架、散捆装置、上料翻板、对齐辊道、步进运输机、纵向送料辊道、下料台架、收集料筐、液压控制系统、电气控制系统、气动系统及冷却润滑系统等组成。两台压机并排布置。

1—对齐挡板 2—1#加热炉及大车 3—1#压机 4—2#加热炉及大车 5—2#压机 6—上料台架 7—散捆装置

其工艺流程为采用天车将成捆的钢管放到上料台架上,散捆装置摆臂落下,钢管自由滚动并排布置在上料台架上,通过上料台架前端的桃形挡料器挡料,上料翻板逐根将钢管翻放到对齐辊道上,对齐辊道在电机的驱动下将钢管向前输送到端面接触到对齐挡板后,步进运输机将钢管运输到1#加热工位,两次加热结束后,步进运输机将钢管输送到1#压机中心线上的纵向送料辊道上,辊道上升并正向旋转将钢管送进压机,纵向送料辊道落下,将钢管放到加厚模具中,1#压机对钢管端部进行一道次加厚,加厚结束后,纵向送料辊道上升并反向旋转,将脱模后的钢管送出压机,纵向送料辊道下降,步进运输机将钢管运输到2#加热工位,钢管两次加热并经过两道次加厚后,步进运输机将钢管运输到出料台架上,修磨后收集到料筐,完成钢管一端的加厚。天车调头后经过以上工序完成钢管另一端加厚。

2.2原管端加厚生产线存在的缺陷

(1)两台压机并排布置在钢管同一侧,加厚工艺为两道次加厚,针对油管管端加厚不仅工艺落后,而且能耗高、生产率低。钢管通过该生产线一个循环只能完成一端加厚,对另一端加厚还需将钢管从料筐收集后,由天车调头并吊运到上料台架,重新上料才能完成油管两端加厚。

(2)压机工位的纵向送料辊道设计为动力旋转辊道和自由旋转辊道,每个辊道的升降由单独油缸控制,由于存在加工误差、磨损不均匀很难保证各个辊道升降的同步性,且油缸及液压件的更换和维护次数比较多。针对不同规格钢管,钢管中心标高的调整采用了电机驱动蜗杆旋转,通过丝杠带动辊道的上升下降来实现的,这种结构不仅加工复杂,而且不易拆装和维修。

(3)加热工位上的钢管固定放置在支架上,在加热过程中可能会出现由于感应线圈绕制不均造成的加热不均匀和由于加热悬臂管端造成的端部弯曲现象。

(4)原步进运输机工位多,步进梁长,设备笨重,驱动步进梁升降和水平往返的油缸规格比较大,运动平稳性差,速度低,节奏慢。

(5)原管端加厚生产线连续生产完成钢管一端加厚需要的时间为35 s。

3改造分析

3.1改造条件

(1)原管端加厚生产线压机参数

夹紧力为8 MN,镦粗力为4 MN,主缸行程为500 mm,镦粗缸行程为850 mm。

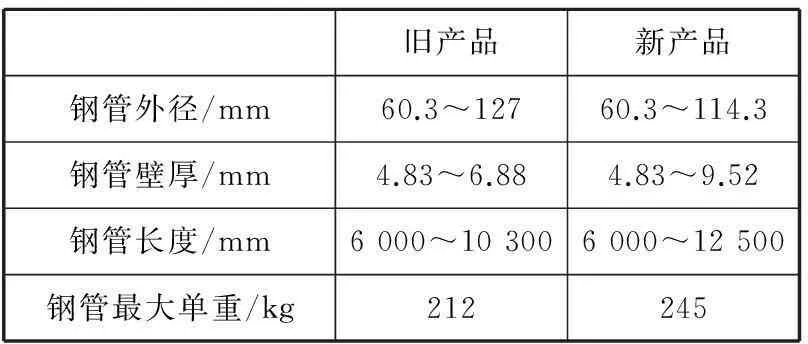

(2)产品规格对比

该公司新旧产品规格对比见表1。

表1 新旧产品规格对比

3.2改造分析

根据表1新产品大纲中钢管外径和壁厚参数,经计算,需要最大镦粗力为3 MN,夹紧力为6 MN,加厚压缩量为300 mm,压机可以满足新产品的锻造成形。因此,不需要对压机结构进行改造。

针对油管管端加厚,成熟的工艺一般采用一道次加厚就可以满足API要求,因此,将并排布置的压机改造为对面布置,可实现钢管一次通过生产线完成两端加厚。

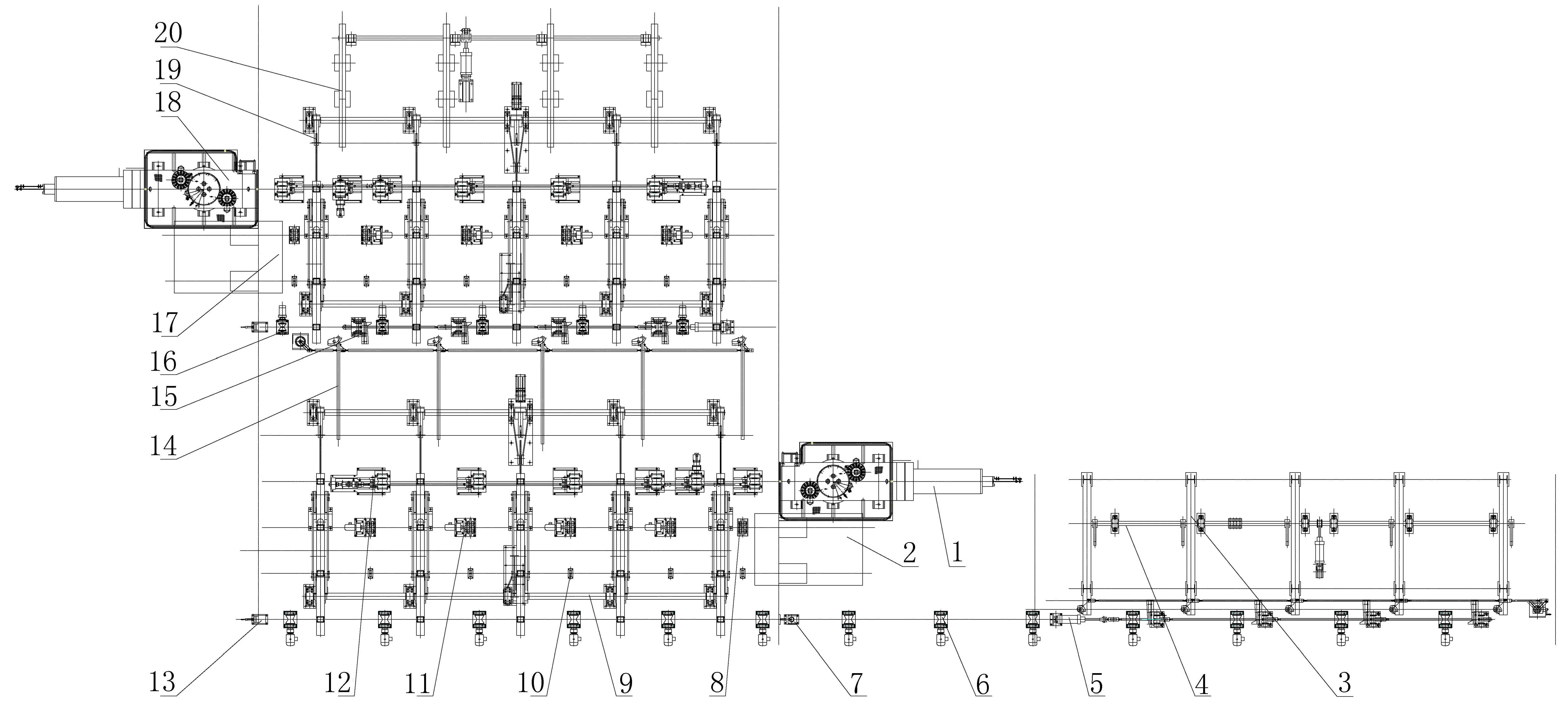

1—1#压机2—1#加热炉及大车3—上料台架4—散捆装置5—1#上料翻板6—输送辊道7—升降挡板

8—自由旋转辊道9—1#步进运输机10—固定支座11—动力旋转辊道12—纵向送料辊道

13—对齐挡板14—过渡台架15—2#上料翻板16—对齐辊道17—2#加热炉及大车

18—2#压机19—2#步进运输机20—出料台架

图3改造后的管端加厚生产线

Figure 3Pipe ends upsetting production line after reconstruction

由于钢管最大长度变长,将钢管走钢线由11 m更改为13 m。考虑到目前车间情况及减少土建及安装费用,2#压机位置不变,将原来的1#压机调头布置到2#压机的对面,受实际厂房空间的限制,上料台架和散捆装置布置在右侧。改造后的管端加厚生产线如图3所示。

改造后的设备工艺流程如下:采用天车将钢管放置在上料台架上,散捆装置放料将钢管散放在上料台架上,1#上料翻板将钢管翻送到输送辊道上,输送辊道接收到有料信号后旋转,钢管随之运动,当钢管整体通过升降挡板后,升降挡板升起,输送辊道反转,钢管接触到升降挡板时钢管端部对齐,通过1#步进运输机将钢管横移至1#加热炉(由两台中频感应加热炉组成)进行管端加热,经过两次加热,将管端加热到约1 200℃左右,由1#步进运输机将钢管输送到1#加厚工位,1#压机对钢管一端进行加厚。完成一端加厚后,钢管由步进运输机输送到过渡台架上。2#上料翻板将钢管输送到对齐辊道上,对齐辊道旋转将钢管反向对齐,由2#步进运输机将钢管横移至2#加热炉(由两台中频感应加热炉组成),经过两次加热,将管端加热到约1 200℃左右,再由2#步进运输机将钢管横移到2#加厚工位,2#压机对另一端进行加厚,2#步进运输机将两端加厚的钢管输送到出料台架上,完成整个加工过程。

3.3改造后的管端加厚生产线优点

(1)采用新工艺,一道次完成钢管管端加厚,将原来的同侧并排布置的两台压机改造为两侧对面布置,使钢管一次通过生产线完成两端加厚,大大提高了设备生产率。

(2)改进后的纵向送料辊道由压轮、动力辊道及自由辊道等组成。压轮压在动力辊道上,压轮由气缸驱动,可增大摩擦力,防止钢管进出模腔打滑。全部辊道通过曲柄连接到拉杆上,并由一个油缸驱动,保证所有辊道同时上升和下降,增大了辊道运动的同步性,并减少了对油缸和液压件的更换和维护。在油缸后面增加了丝杠螺母结构,对于不同管径的钢管中心标高的调整,只需摇动连接螺母的手柄即可实现,结构简单,操作维修方便。与原设备相比,减少了油缸和电机的使用,更加节能环保。

(3)在加热工位增加设计了动力旋转辊道及自由旋转辊道,用于支撑加热工位的钢管,使钢管在加热过程中,辊道自动旋转带动管体旋转,便于钢管均匀加热,不仅克服了感应线圈缠绕不均造成的加热不均的现象,而且解决了由于细长件端部加热容易产生弯曲的难题。

(4)为了提高步进运输机的节奏,重新设计了钢管的运输机构,将多工位步进梁改造为两段步进梁,在两端步进梁中间增加设计有过渡台架可暂时存储一镦后的钢管,用以匹配两台压机的不同步运行。经过这样的改造设计,减小了步进梁升降缸和水平步进缸的缸径,加快了油缸运动的速度,提高了设备的生产节奏。该步进运输机采用四连杆机构,将钢管平稳的从一个工位运送到另一个工位。

(5)经过检测,改造后的管端加厚生产线连续生产完成钢管的两端加厚需要的时间低于30 s,较原管端加厚生产线生产速度提高了一倍。

4结论

我院在该公司原有管端加厚生产线设备的基础上,采用我院新工艺,一道次完成钢管管端加厚,将同侧并排布置的压机改为两侧对面布置,实现了钢管从生产线上一次通过完成两端加厚。通过增设自由旋转辊道和动力旋转辊道,保证了钢管加热的均匀性。通过重新设计纵向送料辊道和步进运输机,优化了设备结构,不仅提高了加厚产品质量,而且将生产线的生产速度提高了一倍。目前,该改造工程已经结束,完全满足生产要求。

参考文献

[1]李俊辉,杜学斌,徐能惠,邵国栋. 钢管管端加厚工艺布置研究[J]. 重型机械,2014(4):25-28.

[2]中国机械工程学会锻压分会编. 锻压手册,第1卷[M]. 北京:机械工业出版社,1993.

[3]裴志强,权晓惠. 石油钻杆管端加厚工艺研究[J]. 重型机械,2002(4):22-25.

[4]雷刚,徐能惠,郑文达,等. 油管加厚生产线常见运行故障分析及解决方案[J]. 重型机械,2012(3):171-174.

[5]任明杰,徐能惠. 钢管加厚机送料装置的改进[J]. 中国重型装备,2010(2):18-20.

[6]成大先. 机械设计手册[M]. 北京:化学工业出版社,2004.

编辑杜青泉

Analysis on Equipments Innovation of Pipe Ends

Upsetting Production Line

Gao Lu, Du Xuebin, Xu Nenghui, Li Yonghui,

Shao Guodong, Ma Hui, Wang Jigang

Abstract:The pipe ends upsetting production line in a company has been upgraded by the new technique of implementation of one pass upsetting of steel pipe ends instead of two passes upsetting, by means of press rearrangement and auxiliary equipments design, both ends upsetting has been finished by one pass in the production line.

Key words:pipe ends upsetting production line; steel pipe; technique innovation

作者简介:高璐(1986—),女,工程师,从事油气输送装备及相关冶金设备的设计与研究。

基金项目:陕西省年科技统筹创新工程计划项目(2014KTCL01-01),中国重型机械研究院股份公司科研项目(K1305410)。

收稿日期:2015—07—28

中图分类号:TG375

文献标志码:A