有色金属利用炉卷轧机生产的可能性技术分析

2016-01-28韩晨

韩 晨

(洛阳有色金属加工设计研究院,河南471039)

有色金属利用炉卷轧机生产的可能性技术分析

韩晨

(洛阳有色金属加工设计研究院,河南471039)

摘要:通过对应用在钢铁行业炉卷轧机生产技术、工艺设备特点的分析总结,结合有色金属板带材生产工艺特点和需求,重点对有色金属板带材利用炉卷轧机热温轧制生产的可能性进行了技术分析。

关键词:炉卷轧机;合金板带;热温轧制

有色金属板带材的生产工艺技术及装备大都源自于钢铁行业,尤其体现在轧制技术装备方面。例如铝及铝合金板带单机架热轧机、多机架热连轧机、多机架冷连轧机均借鉴了钢铁生产模式,以前主要应用在钢铁行业的带式法热轧和双机架冷连轧技术装备也开始普遍应用在铜及铜合金板带的生产中。

随着经济和社会的快速发展以及冶金技术装备的进步,钛、镍、钨、钼、铌、钽、镁等金属及其合金板带材的市场需求量不断增加,过去利用“二人转”轧机或钢铁行业二手轧机来生产上述金属板带材的模式已难以满足市场要求。考虑到上述金属在生产时存在热变形温度范围较窄、轧制容易开裂等问题,开始考虑利用钢铁行业使用的炉卷轧机对钛、镍、镁、铜等金属及其合金板带材进行生产。

1炉卷轧机特点及应用现状

1.1炉卷轧机特点

炉卷轧机,又称为斯特克尔轧机(steckelmill)。炉卷轧机的出现,主要是为了解决金属轧制变形能力不强、变形抗力大、轧制易开裂、热变形温度范围窄、温降控制困难等问题。

与传统的中厚板热轧机和多机架热连轧生产线相比,炉卷轧机最大的特点是在主机前后配置有卷取加热炉,卷取机设置在罩式加热炉内,进而实现带材的往复卷取轧制和在线加热。尤其是通过对炉内气体的加热使带卷保持为基本恒定的温度以满足轧制工艺温度的要求。

相比于传统中厚板轧机及热连轧机,炉卷轧机具有如下的显著优点[1~2]:

(1)轧制过程中可大幅减少金属板带材的温降;

(2)与传统热连轧生产线相比所需设备数量少,投资低;

(3)工艺道次较为灵活,适合于生产批量不大而品种较多的金属板带材产品;

(4)适合生产节奏不高、难加工的不锈钢、特种合金和部分有色金属的生产。

由于炉卷轧机工艺装备自身特点的限制,相比于热连轧生产线,存在以下不足:

(1)由于板带纵向(特别是头尾)和横向温度不均,使得其最小轧制厚度受到限制。目前难以在炉卷轧机上实现1.5mm以下的带材生产。

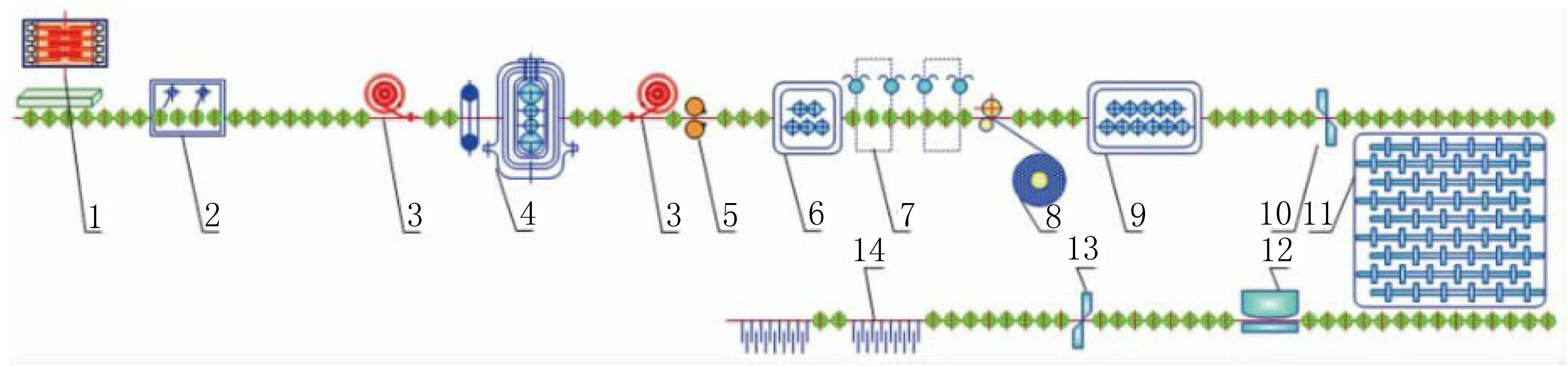

1—加热炉2—除氧化皮装置3—卷取加热炉4—带前立辊的炉卷轧机5—飞剪6—预矫直机

7—层流冷却装置8—地下卷取机9—热矫直机10—飞剪11—冷床

12—圆盘双边剪13—定尺剪14—堆垛装置

图1单机架炉卷轧机布置型式示意图

(2)薄规格板带材的表面质量不高。这是由于单机架多道次轧制和炉卷内二次氧化皮所致。尽管采取了在线磨辊和二次除鳞等措施,仍然难以取得理想效果。

Figure1Layoutofsteckelmillwithsinglestandtype

炉卷轧机生产线的配置型式及特点如下[3]:

(1)单机架炉卷轧机,粗轧和精轧均在同一个机架内完成;

(2)1台热粗轧机加上1台带有左右卷取加热炉的热精轧机所组成的“1+1”式炉卷轧制生产线,铸锭在热粗轧机经过若干道次的轧制后,进入精轧机进行炉卷状态下的轧制;

(3)1台热粗轧机、1台带有左右卷取加热炉的中轧机以及后续3机架热精轧机共同组成的“1+1+3”式的炉卷轧制生产线;

(4)1台热粗轧机、两台热精轧机、左右卷取加热炉布置在两台热精轧机的两侧所组成的“1+2”式炉卷轧制生产线。

图1为单机架炉卷热轧机生产线的典型配置型式。

以生产薄规格板材为例,单机架炉卷轧机工艺流程为:板坯→加热→粗除鳞→立辊轧边→多道次可逆热轧→轧至25mm厚度左右进入卷取炉→左右卷取加热状态下多道次轧制→飞剪剪切→预矫直→层流冷却→矫直→分段剪切→冷床空冷→切边→剪定尺→板材堆垛。

目前,作为炉卷轧机关键部件的卷取加热炉已基本实现了标准化和系列化,共有15种规格,可容纳的最大卷重16t~45t,带卷宽度800mm~3 200mm,燃料消耗1 750MJ/h~4 600MJ/h,最大料卷外径∅2 000mm~∅2 500mm。为保证通用性,卷鼓直径目前均为∅1 350mm。

1.2炉卷轧机应用现状

自1932年美国于研制出第一台试验性炉卷轧机,并于1949年正式应用于工业化生产以来,到现在已有80多年的历史。目前,国内外炉卷轧机生产线超过了50台套,主要应用于生产不锈钢、管线钢、船板钢等。相比于普碳钢,由于不锈钢轧制时的变形抗力大、热变形温度范围窄,因而炉卷轧机多用来生产不锈钢。

国内已建成投产的炉卷轧机生产线超过10条,大都应用在钢铁行业,如泰山钢铁1 800mm炉卷轧机、江阴兴澄特钢3 500mm炉卷轧机、张家港浦项1 750mm炉卷轧机、酒钢1 750mm炉卷轧机、昆钢1 725mm炉卷轧机、南京钢铁3 500mm炉卷轧机、宝钢特钢2 000mm炉卷轧机、东方特钢1 750mm炉卷轧机、广东韶钢3 450mm炉卷轧机、安钢3 500mm炉卷轧机、中铝沈加1 780mm炉卷轧机、邯郸红日1 580mm炉卷轧机、福建吴航2 250mm炉卷轧机等。

炉卷轧机设备厂家包括达涅利、西门子、德马格、奥钢联、铁本公司、三星重工、中冶、一重、二重、鞍钢重机等公司。由于卷取加热炉为炉卷轧机的关键设备,其功能、结构形式、工艺特点等对带材的生产非常重要,其设计制造大都集中在国外著名的工业炉生产厂家。例如:德国LOI公司、日本NISSHOIWAIKUBOTA公司、加拿大MACMETALLCSF公司、南非SCAWMETALLTD公司。国内生产厂家主要为中冶东方贝瑞工业炉公司。

2炉卷轧机生产有色金属分析

2.1铝及铝合金板带

铝及铝合金板带是市场消耗量最大的有色金属板带材。由于铝板带具有质软、低强度、容易变形、轧制温度和终轧温度易于控制的特点,因而其铸锭经过热轧开坯后,可以进行连续的左右卷取状态下的带式法热轧或者是多机架热连轧最终成卷,中间过程不需要补热。

因此,加工性能优良的铝板带没有必要使用炉卷轧机来进行生产。一般铝合金品种和产能不高的生产线使用带左右卷取机的单机架热轧机生产;而产能较大(一般⟩200kt/a)和对产品质量尤其是表面质量要求较高的生产线使用“1+3”、“1+4”等热连轧机组进行生产[4]。目前,国内铝板带热轧生产线超过了300条。

2.2钽铌板带

钽和铌金属性质相似,均属高熔点、高沸点的稀有金属。钽和铌板带材可广泛用于制造电光源、电极、电容器、发热体、隔热屏、溅射靶材等[5]。

由于钽和铌容易高温氧化,例如钽板在300℃以上轧制时表面就会急剧氧化,同时考虑到钽和铌板带材冷加工性能较好,因而其板带材大都采用以下生产工艺流程:烧结圆锭坯料→锻造→真空退火→冷轧→酸洗→真空退火→冷轧。不进行热轧。

另外,考虑到钽和铌板带材大都属于小批量和块式法生产,只有在厚度⟨2mm时才利于焊接引带的方式进行卷式法轧制,因而无论从工艺技术还是生产要求角度考虑,炉卷轧机都无法对钽铌板带材进行热温状态下的卷式法轧制。目前,钽和铌金属板带材大都使用幅宽⟨1 000mm的“二人转”冷轧机和更窄规格的箔轧机来进行生产。

2.3钨钼板带

钨和钼的金属性质相似,均属高熔点、高强度、高稳定性的稀有、难熔金属。相比于钽铌板带材,钨钼板带的应用更为广泛,市场消费和生产量更高。钨钼板带广泛用于制作蒸发舟、隔热屏、溅射靶材、散热片、电极、电光源零件、电真空和电力半导体器件等[6]。

从轧制性能来说,钨和钼属于高变形抗力、热轧温度范围窄、轧制容易开裂、温降较难控制的金属,从这个角度来说,可以考虑利用炉卷轧机进行生产。

但钨和钼的热轧来料为粉末冶金制作的烧结坯料,热轧容易开裂,在热轧过程中需要若干次的中间补热。因此,利用炉卷轧机对钨钼板带左右卷取状态下很难进行热温轧制。钨钼板厚度大于3mm时难以进行卷取,厚度为0.2mm以下的薄规格的钨钼箔材卷式法轧制为冷轧。

目前,国内10多条钨板和钼板专业化热轧生产线均使用的是块片式轧机。金堆城钼业股份有限公司钼板项目采用的1 780mm四辊热轧机为国内幅面最宽、配置最完善的机组,其加热、补热、矫直、剪切均实现了在线进行,机组也配置了完善的转料、对中、自动卸料和垛板装置,主要用来生产大规格的溅射靶材。

2.4铜及铜合金板带

铜及铜合金具有强度高、导电性能好、耐腐蚀的显著特点,广泛应用于电力、电子、通讯、建筑、交通和装饰行业。在有色金属中,铜板带的用途和市场消费量仅次于铝板带。

目前,铜板带的生产主要是热轧开坯方式。幅宽一般在1 500mm以下的二辊热轧机通过对来料厚度为150mm~250mm的铸锭进行5~13道次的轧制,最终带坯厚度为6mm~18mm。

从金属性质来说,铜与钢铁较为接近,其塑性和变形性能良好。铜板带材在600~950℃的范围内均可以进行热轧生产,热轧道次最大压下率可达40%以上,轧制温度易于控制,轧制也不易开裂。因而,目前国内外很多企业以热轧开坯方式进行铜板带生产,在热轧过程中均没有采用补热或保温手段。国内以现代化二辊可逆热轧机进行铜板带生产的企业超过了10家,如中铝华中铜业∅950mm×1 300mm热轧机、中铝洛阳铜业∅950mm×1 000mm热轧机、中色(宁夏)东方∅850mm×800mm热轧机、安徽精诚铜业∅700mm×700mm热轧机、太原晋西春雷铜业∅850mm×800mm热轧机、中色奥博特∅950mm×1 000mm热轧机、安徽鑫科∅950mm×1 000mm热轧机、山东天信∅950mm×1 000mm热轧机、宁波金田铜业∅700mm×700mm热轧机、中山天乙铜业∅700mm×700mm热轧机、天行集团∅900mm×1 350mm热轧机等。

由以上分析,目前铜板带都是利用普通二辊可逆轧机进行热轧开坯生产。由于轧制过程中不需要补热,因此炉卷轧机并不适用于普通紫铜、黄铜板带材的生产。

但在铜板带中有两大类合金品种需要单独分析,其一为锡磷青铜、锌白铜等合金板带材,由于其热轧容易开裂,因而主要采用水平连铸的方式进行;另外一种为高微合金化的铜合金,如Cu-Fe-P系的引线框架材料、Cu-Ni-Si系的高铁接触网材料等,由于该类合金在热轧后需要进行高温固溶处理,因而对终轧温度要求比较高。

对于以水平连铸方式进行生产的锡磷青铜、锌白铜,以C52100举例,为高锡磷青铜合金,其Sn含量一般在7%~8%。由于组织中易形成Cu3P与δ相(Cu31Sn8)共存的三元共晶结构,再加上硬质颗粒元素P、Ni、Pb的含量也比较高,导致其热脆性较大,以铸锭热轧开坯的方式进行生产存在一定的困难。因而,目前国内外生产锡磷青铜板带主要采用水平连铸的方式[7]。锡磷青铜、锌白铜之所以热轧容易开裂,并非温降的问题,主要是其硬质颗粒含量偏高引起的。因而,此类铜合金板带材采用热轧,其中间过程的加热或保温并不能从根本上解决问题,从这个角度来说,炉卷轧机并不适合锡磷青铜、锌白铜等合金板带材的生产。

对终轧温度要求比较高的Cu-Fe-P系的引线框架材料、Cu-Ni-Si系的高铁接触网材料等合金板带材,以C19400和CuNi2Si为例。

C19400为Fe含量在2.1%~2.6%的引线框架材料,含有Zn、P等低固溶度元素,属于典型的析出强化型合金。在生产中,一般利用热轧终了温度进行高温固溶处理,在随后的变形过程中将消除加工硬化退火和时效析出处理结合起来,使第二相尽可能充分析出,进而提高合金的强度与导电率。C19400铜板带热轧开坯温度在900℃以上,其终轧温度即高温固溶温度要求不低于700℃。对于CuNi2Si来说,其要求的终轧温度更高,不低于800℃。因而,此类合金热轧过程中存在温降控制难题。

在实际生产时,厚度为210mm~230mm的C19400铸锭在开坯温度为920℃时,经过9个道次的轧制,其终轧温度大约在650℃,如果只进行7个道次的轧制,其终轧温度即可满足不低于700℃的要求。而厚度在140mm~160mm的CuNi2Si合金铸锭,开坯温度为910℃,经过7个道次的轧制,其终轧温度大约在750℃,如果只进行5个道次的生产,其终轧温度即可满足不低于800℃的要求。目前,生产企业对C19400合金已实现了7道次生产(道次规程:210mm→195mm→155mm→115mm→75mm→44mm→25mm→15mm),对CuNi2Si合金已实现了5道次生产(道次规程:150mm→110mm→60mm→32mm→19mm→16mm),均能够满足终轧温度的要求。

结合以上,考虑到炉卷轧机主要生产3mm~6mm薄规格厚度的成品带材(厚度一般在25mm才进入卷取炉内轧制),考虑到轧制压缩比的关系而热轧铜带坯厚度大都在15mm左右(进入卷取炉内只能轧制1~2个道次),因而利用炉卷轧机来生产目前厚度规格的铸锭和带坯、或者是生产以C19400、CuNi2Si为代表的高微合金化铜合金板带材是没有必要的。

当然,随着铜及铜合金铸锭厚度的增加、节能降耗及降低生产成本要求、新微合金化铜合金产品的出现以及更高终轧温度要求等需求,利用炉卷轧机进行铜合金板带材的生产还是存在着较大的可能。

2.5钛镍及其合金板带

钛和镍及其合金具有抗氧化性、耐腐蚀性强、强度高和韧性好的特点。同时,钛及其合金还具有质轻、耐热、无磁和耐超低温等优良性能,以及形状记忆、超导、储氢及生物相容性等四大独特功能,被誉为“太空金属”和“第三金属”。钛镍及其合金板带广泛应用于能源、化工、冶金、航空航天和海洋工程中[8]。目前,国内钛及钛合金板带市场消耗量超过20kt,镍及镍合金板带市场消耗量超过15kt。虽然钛和镍的密度等性质差别较大,但其加工特性尤其是热轧生产非常相似,因此以应用更广泛的钛及钛合金板带进行举例分析。

由于钛板带存在变形抗力高、温降较难控制、热加工温度范围窄、轧制容易开裂等原因,其生产主要以块式法进行,因而生产效率低、成本高、成品率低。也有企业对热轧后的薄规格产品进行焊接引带后进行卷式法冷轧和精整,但由于技术装备的原因,我国焊管用带主要依靠进口。近年来,随着工艺技术和装备的发展,钛板带的热轧生产逐渐以卷式法进行。

从加工特性分析,钛板带的生产与不锈钢较为接近。因而,目前钛板带的带式法生产除了利用热连轧机组外,主要使用炉卷轧机。例如,昆钢利用1 725mm双机架炉卷轧机、宝钢特钢利用2 000mm单机架炉卷轧机进行钛带卷的生产。

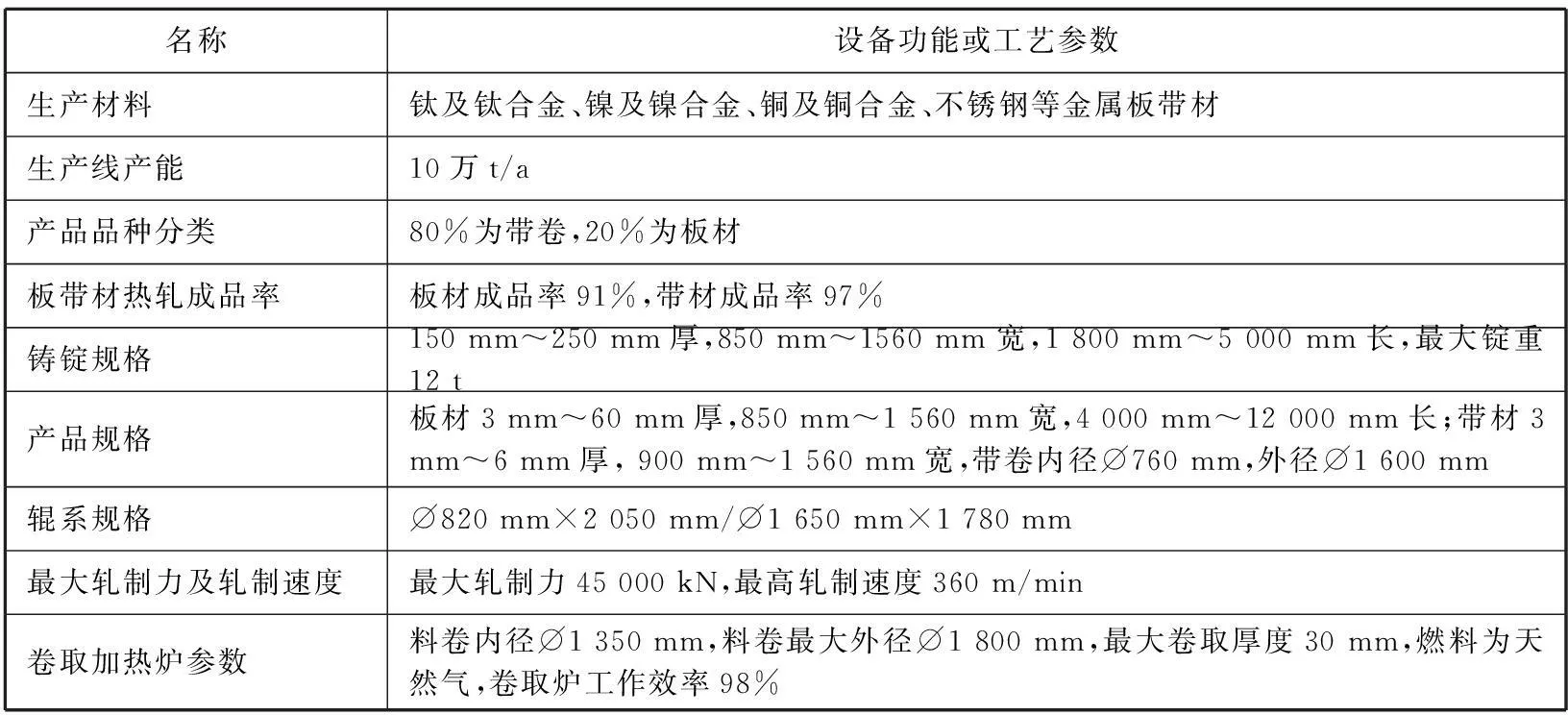

在新建专业化钛板带生产线中,中铝沈阳有色金属加工有限公司板带车间热轧工序采用了单机架炉卷轧机,主要用于钛、镍、铜及其合金板带材的生产。其生产线配置有开坯加热炉、在线补热炉、除磷装置、立辊轧机、飞剪、矫直机、地下卷取机、层流冷却装置、定尺剪、冷床、下料及堆垛装置等。表1为该公司1 780mm炉卷轧机生产线的相关技术参数。

与热连轧机相比,利用单机架炉卷轧机生产的投资成本较低、生产线的布置较为紧凑,但同时也存在以下问题:

(1)热粗轧和热精整在同一个机架内完成,产品质量尤其是表面质量不高;

(2)卷式法轧制时废料头和料尾较长。

与不锈钢等钢铁产品相比,以上问题对钛及其合金板带材的影响更大。因此,利用炉卷轧机生产钛和镍及其合金板带材时优选以下方式:

表1 中铝沈加1 780 mm炉卷轧机工艺及功能参数

(1)利用“1+1”式的炉卷轧机生产线进行热轧;

(2)热轧生产尽量在钢铁企业进行;

(3)突破钢铁行业炉卷轧机的设备配置模式,开发研制出工艺针对性强、低成本的钛镍板带材专用炉卷轧机。例如:钢铁行业的除鳞、层流加速冷却、飞剪、大范围的冷床等设备配置均不太适宜。

2.6镁合金板带

镁合金具有密度小、比强度和比刚度高、导电和导热性能好、无磁性、屏蔽性好和无毒的特点,同时也具有易于回收、可再生利用和环境友好等优异性能,因而镁合金材料被誉为“21世纪的绿色结构材料”。

镁合金板带材目前主要应用于航空航天、国防军工等领域,以及汽车和列车用板,笔记本电脑和智能手机等3C电子产品外壳,印刷基版用蚀刻板和雕刻板、振动机械平台用板、无纺针织机针板、建筑板、集装箱板以及工具用板等[9]。

由于镁合金塑性变形能力不高,板带材难以进行常温状态下的轧制,一般需要加热到220℃以上进行热温轧制。因而,镁合金板带材生产主要以块式法进行,生产连续化程度低、消耗能源高、生产成本高并且成品率低,使镁合金板带材的市场售价过高,产品的市场推广和应用存在一定的困难。

以卷式法生产镁合金板带的优点是显而易见的,如可高速和连续化生产,产品尺寸公差小,表面质量和成品率高、生产成本低等。只有以卷式法生产镁合金板带才能有效降低其成本,进而推动其市场应用和大规模生产。目前,国内外很多科研机构和生产企业都在利用炉卷轧机或“准炉卷轧机”生产线来进行镁合金板带的试验、试制或工业化开发。

前苏联轻合金研究院利用250 mm×850 mm×L的大规格铸锭在2 800 mm四辊热轧机上经过11~15道次轧至6.0 mm~7.5 mm厚,然后在1 200 mm四辊温冷轧机上进行了带卷轧制试验。带卷加热到380~400℃,将一些低合金化的镁合金轧制到1.2 mm~2.0 mm的厚度。

法塔亨特公司设计制造了一套类似于钢铁行业使用的炉卷轧机中试生产线,该公司和橡树岭国家实验室、英国伊利可创镁业公司进行合作对镁合金板带进行热温轧卷式法生产,实现了来料厚度12.7 mm、宽度250 mm铸轧卷的试验性轧制[10]。

重庆应用技术有限公司利用∅300 mm/∅650 mm×800 mm的四辊不可逆简易炉卷轧机进行热温轧制生产镁合金薄板卷。山西闻喜银光利用在冷轧机组卷取机上加保温罩的方式对该公司生产的600 mm宽度以下的铸轧带坯进行加热减薄轧制。中色科技股份有限公司研制开发了多功能∅400 mm/∅900 mm×1 600 mm炉卷轧机,以期突破镁合金板带热温轧卷式法生产的技术瓶颈[11]。

针对镁合金板带材的生产特点,其专用炉卷轧机生产线的机组配置、技术特点、工艺参数等要求分析如下:

(1)镁合金燃点低、容易着火和爆燃,其坯料的加热形式必须为电阻对空气加热后,热空气再进入炉膛内循环以实现安全加热。在温度⟩450℃时,应利用SF6气体进行保护。

(2)铸锭在出炉和热轧过程中,应开发研制出合适的装置对其炉内生成的一次氧化皮和轧制过程中形成的二次氧化皮进行有效去除。

(3)轧机辊系应具备工艺润滑、加热、清辊或在线磨辊、冷却等系统和装置。其工艺润滑和冷却应具备干、湿、喷淋、喷射四种形式。

(4)卷取加热炉应具备整卷上、卸料功能,炉罩和卷取机可以实现分离和在线状态。

(5)卷取加热炉尽量靠近轧机,以防止产生过长的废料头和料尾,同时避免因温度不均匀而导致的断带和轧废。

(6)轧机前后配置转料平台,实现坯料的旋转和横向轧制,以降低产品各向异性。

(7)热轧和温轧两个工艺流程应分别设置在不同的机架内进行。热粗轧机和炉卷热温精轧机的中间辊道设置辊道式加热炉或感应式加热炉,将前后轧机连接起来形成“1+1”式的炉卷轧制生产线。

(8)不同钢板带厚度在25 mm~30 mm以下即可实现热状态下卷取。镁合金板带在热状态下(温度⟩350℃)的卷取最大厚度为12 mm~13 mm,温状态下(220~350℃)的卷取最大厚度为6 mm~8 mm,常温状态下的卷取最大厚度为2 mm~2.2 mm。如果工业化稳定生产,其相应温度下的最大卷取厚度会进一步降低。因而,应根据卷取温度、卷取厚度、温降情况等因素来制定铸锭规格、带坯及成品厚度,并在此基础上确定炉卷轧机生产线的长度和实际设备配置。

3结论

在钢铁行业尤其是不锈钢生产领域,炉卷轧机应用已非常普遍。利用炉卷轧机生产具有易于在线控温、投资及生产成本低的显著特点。目前,有色金属行业都在考虑借鉴炉卷轧机工艺装备进行铜、钛、镍、钨、钼、镁、钛等金属及其合金板带的生产。

本文对炉卷轧机的工艺设备特点进行了分析总结。在此基础上,结合有色金属板带材生产工艺特点和需求,重点对钛、镁、铜等金属及其合金板带材利用炉卷轧机热温轧制的可能性、工艺技术、设备配置等进行了分析和探讨。结论如下:

(1)铝及铝合金板带变形性能优良,没有必要使用炉卷轧机进行生产。

(2)钽和铌及其合金板带由于热轧容易氧化而主要以冷轧方式进行生产,因此无法采用炉卷热轧机的生产模式。

(3)钨和钼及其合金板带热轧坯料为粉末冶金烧结态,在热轧厚度范围内无法实现卷取,因而其生产不适合采用炉卷轧机。

(4)紫铜、黄铜和目前高微合金化的铜板带在国产普通热轧机上均可顺利生产。一些特殊规格、特殊工艺和特殊品种的铜合金板带材在未来有可能使用炉卷轧机进行生产。

(5)钛和镍及其合金板带适用于炉卷轧机进行生产,但应根据其金属特性研制开发出专用炉卷轧机。目前,可采用钢铁行业 “1+1”配置形式的炉卷轧机进行生产。

(6)利用炉卷轧机生产镁合金板带材有利于其低成本开发、应用和工业化生产,但目前钢铁行业所使用的炉卷轧机配置形式不适用于其生产,应根据镁合金板带材的工艺特点和需求进行专用炉卷轧机的研制开发。

参考文献

[1]张雪荣,李艳玲.现代炉卷轧机的技术特点及发展趋势[J].武钢技术,2014,51(4):59-62.

[2]胡志刚,朱志磊,姜明亮.新型炉卷轧机特点及工作辊材质[J].铸造技术,2011(4):587-589.

[3]马博,赵华国.炉卷轧机生产线布置型式及工艺特点分析[J].一重技术,2013,155(5):6-11.

[4]王祝堂.中国铝平轧产品工业概览[J].有色金属加工,2013,42(6):1-10.

[5]何季麟.钽铌工业的进步与展望[J].稀有金属,2003,27(1):23-27.

[6]巨建辉,王国栋.我国钨钼板材加工技术装备的现状及发展趋势[J].中国钼业,2003,30(4):13-16.

[7]韩晨,孙付涛.C52100锡磷青铜冷轧断带着火原因的分析与探讨[J].有色金属加工,2012(1):21-23.

[8]张毅军.关于中国钛板带投资热的思考[J].钛工业进展,2012,29(5):6-9.

[9]麻惠丽,王祝堂.世界镁及镁合金板带轧制回眸与展望[J].轻合金加工技术,2007,35(6):1-12.

[10]王祝堂.镁合金薄带材轧制新进展[J].有色金属加工,2014,43(2):21-24.

[11]曾安明,廖继昌.1 600 mm炉卷轧机试验装备机组配置特点[J].有色金属加工,2014,43(4):55-58.

编辑陈秀娟

TechnicalPossibilityAnalysison

NonferrousMetalsProducedbySteckelMill

HanChen

Abstract:By analyzing and summarizing the production technique and process device characteristics of steckel mill applied in steel industry, and combing with production process features and needs of nonferrous metal plate and strip, technical possibility of thermal temperature rolling nonferrous plate and strip by steckel mill has been analyzed emphatically.

Key words:steckel mill; alloy plate and strip; thermal temperature rolling

作者简介:韩晨(1982—),男,工程师,硕士,主要从事有色金属板带加工工艺研究与压延设备开发、工程设计。

收稿日期:2015—07—13

中图分类号:TG333.7+1

文献标志码:B