汽车轻量化与高分子材料的应用

2016-01-26董鹏,陈应知

汽车轻量化与高分子材料的应用

董鹏1,陈应知2

(1.卡莱(梅州)橡胶制品有限公司计划部,广东梅州,514759;2. 清华大学材料学院,北京,100084)

摘要:降低燃油消耗和减少污染排放已成为当今汽车工业发展和社会可持续发展亟待解决的关键问题,而汽车轻量化是实现汽车节能减排的最直接和最有效途径。综述了汽车轻量化的重要意义,着重概述了汽车轻量化的有效途径━高分子材料的应用,即塑料、纤维、橡胶三大高分子材料在汽车上应用。高分子材料具有质轻、高强、耐腐蚀和易成型等优点,“以塑代钢”是目前材料科学研究的重点,也是未来汽车工业发展的主导方向。

关键词:轻量化;汽车;高分子材料;节能

作者简介

Abstract:to reduce fuel consumption and reduce pollution emissions have become the key problems in the development of automobile industry and the sustainable development of the society, and the lightweight of automobile is the realization of vehicle energy saving and emission reduction of the most direct and most effective way. Review the important significance of lightweight vehicles, with an emphasis on the application of effective ways of lightweight car - polymer materials, plastics, rubber, fiber application three polymer material in automobile. Polymer material has the advantages of lightweight, high strength, corrosion resistance and easy molding, "plastic steel" is the focus of current research in materials science, but also the future development of the automotive industry is the leading direction.

Keywords:lightweight; automobile; polymer material; energy saving

1.董鹏(1980—),男,汉族,陕西安康人,企业战略研究员,主管,主要研究方向:高新材料。

2.陈应知(1983—),女,汉族,湖北武汉人,材料学博研究生,主要研究方向:高性能结构材料。

Application of auto lightweight and high molecular material

DONG Peng1; CHEN Ying-zhi2

(1.Planning Dept of Carlisle (Meizhou) Rubber Manufacturing Co.,Ltd,Meizhou,514759,Guangdong,China;2. School of Materials Science and Engineering,Tsinhua University, Beijing 100084,China)

1 引言

汽车工业是三大支柱产业之一,而今汽车工业已成为一个国家现代文明与科技水平的重要标志之一。但是汽车工业的飞速发展也给社会带来了能源匮乏、环境污染、安全等诸多问题,汽车的节能、环保与安全既是汽车工业技术的发展方向也是各国产业政策的总体要求。降低燃油消耗和减少污染排放已成为当今汽车工业发展和社会可持续发展亟待解决的关键问题。从国际发展趋势上看,主要采取以下措施:一是大力发展新型能源汽车;二是发展先进发动机技术;三是汽车轻量化。在过去10年间,主要是通过

改进汽车动力系统来达到节油和环保的标准,发展至今,动力系统技术的改进已接近极限。而汽车轻量化是汽车零部件重要的发展方向之一,是实现汽车节能减排的最直接和最有效途径,据估计,汽车质量每减轻10%,就会节省6%~8%的燃料[1]。塑料及其复合材料不仅可减轻零部件约40%的质量,还可使生产成本降低40%左右。汽车轻量化使塑料等高分子材料在汽车零部件领域被广泛采用,目前高分子材料在汽车上的应用已不仅仅局限于内饰、坐椅、车灯等零部件,而是已扩展到油箱、风扇叶片、翼子板等结构件。随着“以塑代钢”成为未来汽车发展的主要方向,汽车轻量化必将为高分子材料工业带来更加广阔的发展空间[2]。

2 汽车轻量化具有重要意义

20世纪末,高分子材料的总产量已达20亿吨,在工业、农业、交通、运输、通讯乃至人类生活中,高分子材料与金属、陶瓷一起并列为三类最重要的材料。汽车轻量化“相中”塑料在汽车工业的发展与高分子材料工业的发展密不可分。汽车轻量化是降低汽车排放、提高燃烧效率的有效措施,也是汽车材料发展的主要方向,它使塑料在汽车上的用量迅速上升,发达国家已将车用塑料的用量作为衡量汽车设计与制造水平的一个重要标志。据统计[3],汽车一般零部件的质量每减少1%,可节油1%;运动部件的质量每减少1%,可节油2%。国外汽车自身质量同过去相比,已减少20%~26%,预计未来10年,轿车质量还将继续减少20%左右。可见,塑料等高分子材料的开发与应用,在汽车轻量化过程中发挥着重大作用。汽车工业界一致认为,汽车轻量化是满足各国政府制定的油耗法规、安全法规与排放法规的有效手段和方法,汽车轻量化技术已成为汽车工业发展的重要研究课题,汽车轻量化是各国节能减排能源发展战略的迫切需要,更是汽车工业提高自身核心竞争力的现实需求。

2.1节能减排是汽车工业发展的必然趋势

20世纪70年代发生的两次石油危机,大大促进了汽车工业燃油经济性的提高。80年代中期以后,世界各国对环境保护的更高要求再一次推动了汽车工业提高燃油经济性和排放。《BP世界能源统计2008》中的数据表明,以目前的开采速度计算,全球石油储量可供生产40年。目前美国的石油53%依赖进口,欧洲高达76%,日本几乎全部依赖进口,我国石油对外依存度也已接近消费量的50%。在石油消耗的各大行业中,汽车工业是名副其实的耗油大户,就我国而言[4],2009年汽车保有量达到7619万辆,全国的石油消费总量为33.93亿吨,其中高达2亿吨供汽车消耗,单车年消耗超过2.3吨。2015年我国汽车保有量将超过1亿辆,预计到2020年将会超过2亿辆,按目前的燃油经济性计算,我国的石油消费量将分别达到4.2亿吨和8.4亿吨,届时石油进口依赖程度将高达77%。

汽车质量的减少,会减小动力与动力传动系统的负荷,可在较低牵引负荷下,表现出同样或更好的性能。簧载质量(主要包括底盘骨架及其他所有弹性部件所承载的质量)下降也会明显提高行驶平稳性和舒适性,为提高轿车安全性等性能,增加一些辅助装置,会导致汽车质量增加,而这些增加的质量又需要通过轻量化予以补偿。如:混合动力汽车,由于增加了混合动力系统装置而增加了车重,若在混合动力汽车中实现轻量化,不但可以减少油耗,还可以降低制造费用。可见,从战略、商业、社会发展等角度来看,具有高燃油经济性和环保特点的新型汽车是社会发展的客观要求。当然,汽车轻量化不能以简单的减重多少来衡量,必须与所设计车身的尺寸和功能相关。对于已有功能可满足全部要求的汽车,轻量化的设计是降低质量而保持原有功能不变,其轻量化的效果是直接减重。对现有功能尚不能满足全部要求的汽车,轻量化设计是完善功能而保持质量不变,提高改进性能的同时也使汽车减重。由此可见,汽车轻量化是功能改进、结构优化、车量与成本降低的完美结合。

2.2轻量化是实现节能减排的有效手段

研究表明,汽车约有75%的油耗与其质量有关,因此,降低汽车质量就能有效降低油耗和排放。据估计[5],汽车质量每减轻10%,就会节省6%~8%的燃料,排放下降4%。据报道,在美国,汽车质量如果减少25%,燃油消耗按减13%计,一年可节省石油2.7亿桶,而每消耗1L燃油,将产生二氧化碳2.0~2.5kg,因此,油耗的降低,就意味着二氧化碳、氮氧化物等有害气体排放量的下降。

为应对节能减排,各国政府和地区都制定了相应的法律法规[6],欧盟、北美、日本等都制定了严格的燃油经济性指标,如:美国的CAFE(Corporation AVERAGEfuel Econmy)规定乘用车燃油消耗27.5英里每加仑(约11.KM/L),轻型货车不低于8.8km/L。美国在2009年5月还公布了一项汽车节能减排计划,目标是到2016年,美国国内生产的客车和轻型卡车百公里耗油不超过6.62L,co2排放量也比现

有车辆减少1/3。这项计划2012年开始实施,将使美国在2012~2016年减少使用原油18亿桶,温室气体排放量将减少9亿吨。日本在2010年规定汽油乘用车燃油经济性为15KM/L,比1995年提高22.8%,柴油乘用车比1995年燃油经济性提高14.9%,达到12KM/L。欧盟乘用车燃油经济性目标为18.8KM/L,2009年单车平均排放CO2减少到140/KM。我国于2004年开始实施《乘用车燃料消耗量限制标准》,2010年乘用车平均油耗比2003年下降15%。为应对全球变暖,全世界已有140多个国家签订了《京都议定书》。

3 汽车轻量化的有效途径——高分子材料的应用

经济与社会的发展使人们对汽车轻量化、节能、美观、环保、车速更快、更安全、更舒适等方面提出了更高要求。而高分子材料由于具有良好的性能、低廉的价格、简单的加工工艺,在汽车工业扮演着愈来愈重要的角色。在汽车工业领域大量使用塑料等高分子材料,以代替各种昂贵的有色金属和合金材料,不仅提高了汽车造型的美观与设计的灵活性,降低了零部件加工、装配与维修费用,还可减轻汽车质量,降低汽车能耗与排放。以橡胶、塑料为首的高分子材料在汽车工业领域已建立起不可或缺的地位。

塑料、纤维、橡胶被称为三大合成高分子材料,车用高分子材料主要有质量轻、良好的加工性能、优良的综合理化性能、优秀的装饰效果、节能和环保等等特点。高分子材料正以其独特的优越性逐渐与汽车行业相结合,具有巨大的潜在需求和良好的发展前景,其总体表现为各国在汽车工程材料上的研发投入的加大以及汽车行业对于材料性能要求的不断提高。

3.1工程塑料在汽车上的应用

近30年来,国际上汽车塑料的用量在不断增加,平均每辆车上塑料的用量从20世纪70年代初的50~60kg已发展到目前的150kg,而且增长还在继续。在日本、美国和欧洲等发达国家中,每辆轿车平均使用塑料已超过150kg,占到汽车总重量的10%。汽车塑料中用量最大的是聚丙烯(PP)、ABS 树脂、聚氯乙烯(PVC)和聚乙烯(PE)。很明显,聚烯烃材料构成了汽车主要的塑料制件,而且这种趋势在今后将会越来越明显。

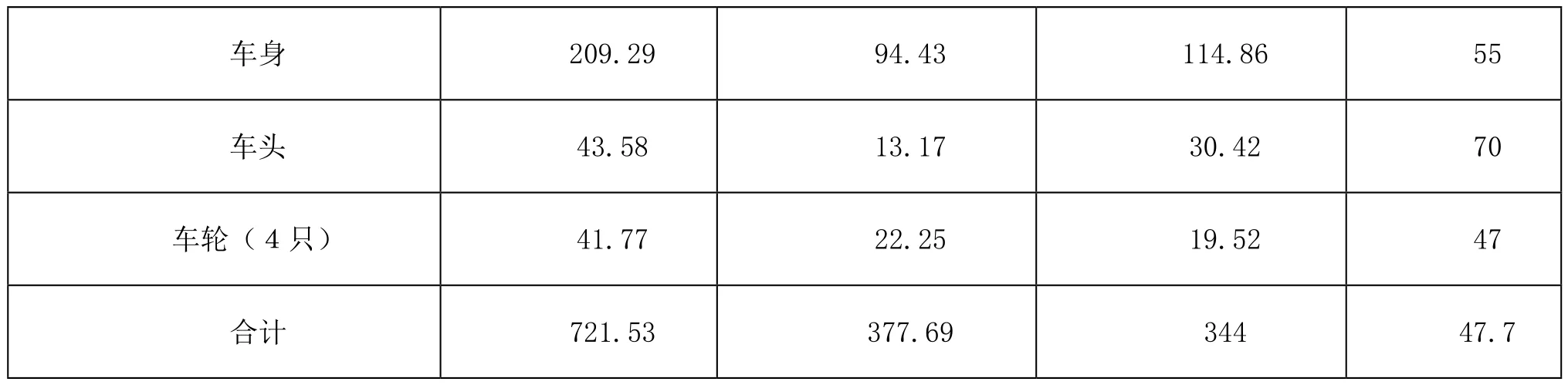

工程塑料轻量化主要有以下优势:柔韧性较好、耐磨、避震、单位质量的塑料的抗冲击性也不逊于金属;每100kg的塑料可替代其它材料200~300kg,可有效减少汽车自重,增加有效载荷;复杂制品可一次成型、成本较低、效率高、经济效益显著,如果以单位体积计算,生产塑料制件的费用仅为有色金属的1 /10;对酸、碱、盐等化学物质的腐蚀均有较强的抵抗能力。各种塑料在汽车上的应用和汽车配件塑料化后的轻量化情况比较如表1和表2所示[7-8]。

表1 各种塑料在汽车上的应用

表2 汽车配件塑料化后的轻量化情况比较

目前,我国每辆轿车塑料用量平均为100kg,占总重量的8%左右,达到国外20世纪80年代中期的水平,可以预料,塑料在汽车工业上的应用将会越来越广泛,开发并使用全塑汽车已不是梦想,一个塑化的汽车工业时代即将到来。

3.2纤维增强材料在汽车上的应用

由增强纤维材料,如:玻璃纤维、碳纤维、芳纶纤维等与基体材料经缠绕、模压或拉挤等成型工艺可制得纤维增强复合材料。常见的纤维增强复合材料有玻璃纤维增强复合材料(GFRP)、碳纤维增强复合材料(CFRP)及芳纶纤维增强复合材料(AFRP)。纤维增强复合材料具有比强度高、比模量大、抗腐蚀性、耐久性能好等特点。

车用纤维增强材料主要有各种玻璃纤维增强复合材料(GFRP):(1)SMC材料,是用低黏度树脂复合物浸渍片状玻璃纤维而制成的片状模压复合材料,与钢质零件相比,SMC生产周期短,便于汽车改型,投资效益好;质量较轻、可节省燃油;设计自由、零件数量少、制件整体性好;隔热性与耐用性好。SMC主要应用在车身部件、内装饰部件、悬架零件、发动机盖下部件等。其中保险杠、发动机罩、车顶是最重要也是产量最大的SMC部件。(2)GMT材料,是以热塑性树脂为基体,以玻璃纤维毡为增强骨架的一种复合材料。具有质量轻、强调高、易成型、耐腐蚀等优点。GMT材料韧性好、成型周期短、生产效率高、可回收利用、加工成本低,被誉为21世纪绿色材料。有80%的GMT材料是用于汽车产业,如:电池托盘架、保险杠、座椅骨架、前端组件、仪表板、门模块、后举门、挡泥板、地板、隔声板、发动机罩、备胎箱、气瓶隔板、压缩机支架等等。(3)RTM材料,是在模具型腔中预先放置玻璃纤维增强材料,经闭模锁紧再注入树脂胶液浸透玻纤增强材料,经过固化而得到的一种复合材料。RTM材料机械性能更好,方向性和局部性增强,RTM应用在车顶、后厢盖、侧门框、备胎仓、驾驶室、挡泥板、储物箱门等[9]。

另外,碳纤维增强复合材料(CFRP),具有足够的刚度和强度;耐蠕变性能、耐腐蚀性和耐磨性能很好;导电、X射线穿透性和电磁屏蔽性好;振动衰减快、传导小。CFRP是主要用于制造汽车车身和底盘等主要结构件的最轻材料,可使汽车质量减轻40%~60%,相当于钢结构质量的1/3~1/6。目前碳纤维增强复合材料已用于赛车、重卡、混合动力车的各种零部件的生产。

3.3橡胶在汽车上的应用

橡胶是工业上用途广泛的高分子工程材料,具有耐磨、绝缘、不透气、不透水等性能,其最具独特的性能是高弹性,某些特种合成橡胶还具有耐油、耐燃、耐寒、耐热、耐腐蚀、耐辐射、耐老化等特点。橡胶占汽车用材料总质量的5%,并在汽车系统中发挥着重要的作用。用于汽车的橡胶部件有很多,如:汽车轮胎、门窗密封条、胶管、传动带、减震制品、发动机进气管、发动机进水管、发动机燃油管、液压举、散热器进水管、升系统高低压胶管、气管、制动油、离合油管、胶带、防尘罩、油封、皮膜、皮碗、脚踏板护垫、传动轴伸缩套、操作件防尘罩限位块等部件。汽车上大量使用含氟橡胶、丙烯酸酯橡胶和硅胶等高档胶是将来汽车橡胶材料发展的主流方向。用热塑性聚酯弹性体(即TPEE材料)生产的等速万向节防尘罩,取代原来的橡胶,可轻量化50%。欧美、日本部分车上开始使用TPEE材料,能在满足耐油、耐热的同时,实现轻量化的目的。

4 结论

高分子材料与金属材料、陶瓷材料一起并列为三类最重要的材料。具有质轻、高强、耐腐蚀、易成型等优点的高分子材料在现代交通运输业中的应用越来越广泛,“以塑代钢”是目前材料科学研究的热点与重点,也是未来汽车工业发展的主导方向。在各类交通工具中,高分子材料正在逐步替代大比重的金属材料与陶瓷材料,从而实现轻量化,如:汽车车身与车壳结构材料中已有50%是采用高分子材料,还有宇航与航空机身和机翼采用高分子复合材料占到总质量的70%~80%。实践证明:要实现交通工具的轻量化,必须增加塑料及其复合材料的应用。

参考文献:

[1]高云凯,邱娜,栾大齐,等.PMMA材料在车身轻量化方面的应用[J].汽车技术,2013(3):55 59.

[2]韩宝乐,于文杰,徐归德.聚氨酯在现代汽车工业中的应用[J].化学推进剂与高分子材料,2007 (5):19.

[3]蔡锋,张亮亮,刘旌扬.优化设计在汽车零部件轻量化中的应用[J].汽车技术,2014(4):25 27.

[4]鲁春艳.汽车轻量化技术的发展现状及其实施途径[J].上海汽车,2007(6):29 31.

[5]彭斐.轻量化材料驱动汽车未来[J].汽车与配件,2014(10):43 45.

[6]牛鑫.论汽车新能源及其轻量化技术的发展[J].中国机械,2013(2):1 2.

[7]韩荧.钢塑一体轻量化车身结构设计研究[J].汽车技术,2013(2):33 36.

[8]郎利辉,杨希英,刘康宁,等.汽车轻量化成形技术及其进展[J].现代零部件,2014(4):45 47.

[9]冯美斌.国外汽车轻量化材料试验技术最新发展动态(二)[J].汽车工艺与材料,2013(2):63 7.