基于PRO/E EMX的杯子注塑模具设计

2016-01-26陈兵

基于PRO/E EMX的杯子注塑模具设计

陈兵

(惠州商贸旅游高级职业技术学校机电工程系,广东惠州,516003)

摘要:通过某生产企业的实际塑胶产品,利用实体模型测量产品的尺寸,对实体进行建模,并对塑件的模具进行设计,包括塑件成品的设计、工作部分的设计、模具结构的设计,其中重点介绍了分型面的设计与抽芯机构的设计,本文主要运用Pro/ENGINEER 3.o及其EMX4.1模块来完成整个设计工作,设计的整个过程实现了无纸化,有利于提高模具的生产效率和节约了生产成本,并大大缩短了生产的周期。

关键词:模具设计;杯子;Pro/ENGINEER 3.0;EMX4.1;

1 前言

CAD/CAM/CAE技术在模具工业中的应用越来越广,有效提高了模具设计与制造的水平,并大大缩短了模具设计周期。Pro/ENGINEER(Pro/E)软件是一个参数化并基于三维实体特征的造型系统,并且具有单一数据库功能。它采用统一的数据库,集三维实体和曲面造型、装配造型、二维工程图、数控加工、有限元分析、机构运动仿真、钣金设计、加工和装配工艺过程设计及模具设计等功能于一体,特别是其全参数化和全相关功能强大的实体造型技术,给设计者提供了从未有过的简易、灵活和高效的工具。在中国被广泛应用于电子、机械、模具、工业设计、家电等行业。Pro/E提供工装模具从设计到制造的全系列、完全集成的解决方案,具有多个模具设计专业模块,它为模具设计与制造集成提供了优良的平台。能快速精确地生成模具的型腔和型芯,有利于缩短模具的设计周期。本文主要介绍基于PROE EMX的杯子模具设计流程。

2 杯子注塑模具的设计流程

1)塑件设计,利用软件Pro- E进行塑件的立体建模,再在软件AutoCAD中完成塑件尺寸及公差等技术要求的标注,并输出工程图。

2)确定收缩率和分型面,首先由塑件性能的要求等,确定塑件的塑料,通过查资料确定塑件的收缩

率。根据杯子的工艺及结构特点,确定具体的分形面,大致应为杯子的下部。

3)模架,通过塑件的大小及型腔数、浇注系统、导向部件、推出机构、调温系统、排气槽、侧抽芯机构等的初步估算,确定使用模架的型号。

4)浇注系统设计,本塑件使用的是冷流道浇注系统,在浇注系统设计中,包括流道的设计、喷嘴的选择、主流道衬套的选择等,还必须研究一模两腔浇注系统的平衡性设计。

5)成型件(模腔、模芯),确定型腔数和分型面。对模腔和模芯进行结构设计。计算成型部件的工作尺寸。

6)抽芯机构的设计,根据杯子的结构特点,必须设置抽芯机构便于成型,根据杯子的结构特点,选择并设计整体的侧抽芯机构。

7)顶出机构的设计,根据杯子的结构特点,设计顶出机构,采用推板推出机构。

8)冷却系统,温度调节对塑件质量、生产效率有很大的影响,针对型腔与型芯冷却回路的形式进行设计。

9)完成整套模具的三维立体图。

3 杯子模型的分模过程

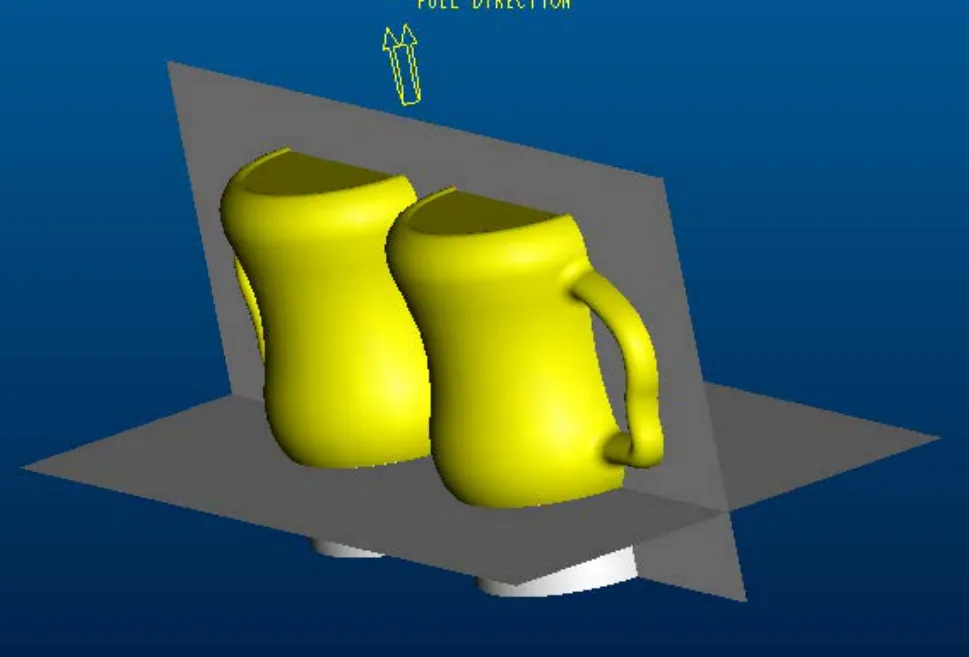

3.1产品的3D模型

模具设计时必须要建一个产品模型,产品模型的设计可以在Pro/E零件三维造型模块中进行,一般通过拉深、切除、拔模、圆角、抽壳等特征造型方法创建。图1为创建杯子的3D模型。

图1 杯子3D模型

图2 杯子模具工件图

3.2创建模具模型

模具模型创建时,文件【类型】选择【制造】(Manufacturing),再选择【模具型腔】(Mold Cavity)模块,然后将原产品设计模型装配至模具模型中,使之成为模具设计的参照模型。由于温度和压力的变化,注塑件从模具中取出后会产生收缩现象,为了补偿注塑件体积收缩的偏差,Pro/E提供了收缩率(Shrinkage)功能。设计人员通过设置适当的收缩率来放大参考模型,以便获得正确尺寸的注塑件,该杯子模型的收缩率设为0.5%。然后利用【菜单管理器】中【模具模型】/【创建/[工件】在模具中创建工件,最后生成毛坯工件(毛坯工件尺寸是:300×160×140)。图2为杯子模具工件图。

3.3创建模具分型面

图3 分型面

模具设计环节的关键在于分型面的设计。由于分型面的选择直接关系到模具成型零件的结构、尺寸精度、表面质量、飞边大小、脱模难易和制造成本,因

此要慎重选择。Pro/E有拉伸、复制、裙边曲面等分型方法。对于分型面和破孔均为平面型的模型,采用裙边曲面的方法能快速准确地建立分型面。该杯子模型采用拉伸和填充命令就可以快速创出分型面,最终创建出来的分型面如图3所示。

3.4创建模具元件的体积块

利用分型面将工件拆分成型腔、型芯体积块。通常利用【分割】菜单下的【两个体积块】命令将工件拆分成各个体积块,即所谓的分模(拆模)。体积块是没有质量的三维封闭曲面组(在PROE中曲面是用红色的线条表示),并不是模具元件。分割以后的效果图如图4所示。

图4 分割的体积块

3.5抽取模具元件

通过向体积块中填充实体材料,使之转换成实际的模具成型元件,此即所谓的抽取模具元件。完成抽取后,模具成型元件就成为功能齐全的Pro/E零件,存为igs格式供后续分析加工模块调用或转换到其他软件中进行数控加工。

3.6注塑模仿真和开模仿真

图5 模具开模仿真

Pro/E在完成模具元件抽取后,可自动将熔融材料通过浇口注入模具型腔,成型注塑件。针对杯子的结构工艺,该杯子模具采用点浇口。对模具开模进行仿真,同时进行装配干涉检查,以确保模具正常开模。模具开模仿真见图5所示。

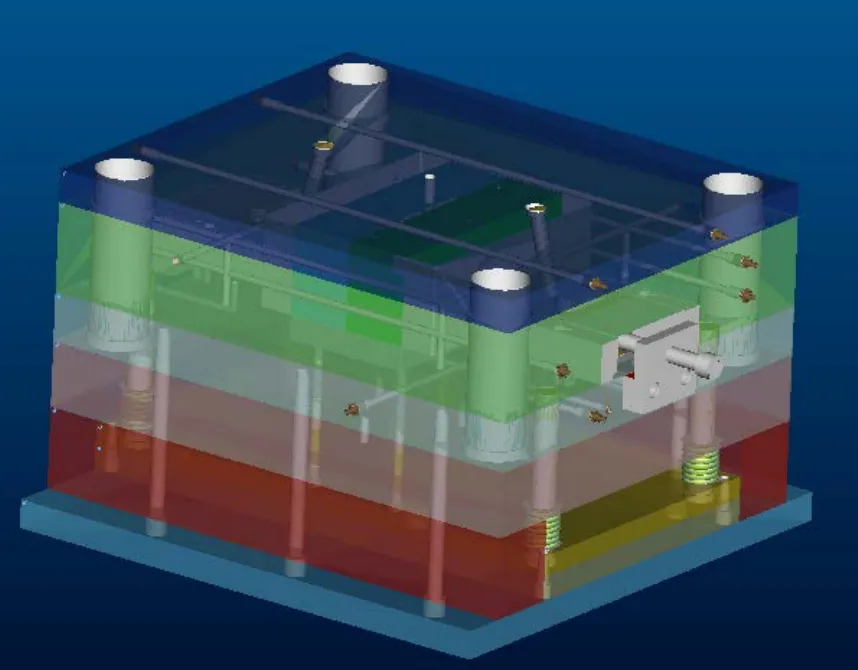

4 杯子模具的标准件调入过程

4.1模架调入

Pro/ENGINEER的“模具设计专家”(Expert Moldbase Extension, EMX),利用该模具库,很多企业将可在模具开发及制造方面有效地控制成本。另外,只需要若干次的鼠标点击,用户便可从模具库内抽出所需部份,然后安装出一个完整的模具。由于模具库内的所有零部件均为3D格式,并能够对它们进行快速及实时预览,因此,设计者能够及早发现设计误差。这一特征可以大幅减少最后时刻的设计变更,最终节约了资金和资源。

根据本模具的实际要求我们选择了Futaba- 2p标准的FA- Type组件生成了我们需要的模架结构(采用的模架大小是550×650)。通过计算与分析,借助EMX数据库最终得到的模具装配图如图6所示。

图6 模具装配图

4.2抽芯结构的设计

调入模架以后,我们可以进行抽芯结构的设计。针对该杯子模型的实际结构形式,该杯子的抽芯是左右两侧整体抽芯,所以抽芯的面积和抽芯力相对来

说比较大。根据抽芯的实际情况,我们选择single_ locking Z180/50×112×125斜导柱滑块抽芯机构。导入滑块抽芯机构以后,由于PROE并没有自带有限位机构,所以必须要采用建模模式创建限位机构。最终导入滑块抽芯机构和创建限位机构如图7所示。

图7 抽芯和限位机构的创建

4.3其他标准件及冷却系统的设计

图8 推板推杆顶出

图9 冷却系统的设计

调入模架并设计好抽芯和限位机构以后,就可以把推杆调入,针对该杯子模型,这里采用的是推板推出(利用推杆推动推板),推板直接用建模创建,所以只需调入四跟推杆即可,如图8所示。

顶出机构设计完后,就可以设计冷却系统,因为该杯子模型相对来说体积比较大,所以冷却系统的设计必须要能完全冷却模具,除了要考虑冷却的效果,还必须要考虑冷却管道的加工,所以最终的冷却系统如图9所示。至此整套模具的3D设计就已经完成了。剩下的就是出2维图纸,以给加工时做参考。

4 结论

在Pro/E环境下设计出的该杯子模具结构紧凑、设计合理、能满足生产的要求。依此说明了基于PRO/E塑胶模具设计缩短了模具的设计和制造周期,增加了模具的价值和市场竞争力。为模具设计提供了一种新方法,特别为同类产品的模具设计提供了简捷的途径,使生产效率和产品合格率大大提高。

参考文献

[1]凯德设计.Pro/ENGINEER中文野火版4.0 模具设计[M]. 北京: 中国青年出版社, 2008

[2]塑料模具设计手册编写组编. 塑塑料模具设计手册[M].北京 : 北京机械工业出版社,2000

[3]张信群 等. 塑料成型工艺与模具结构(第2版)[M].人民邮电出版社 2004

[4]艾菲教育编著. 精通Pro/E中文野火版3.0——造型曲面篇[M].北京 :中国青年出版社, 2008

[5]林清安.Pro/ENGINEER 3.0 模具设计[M].北京: 北京大学出版社, 2001

[6]冯炳尧等. 模具设计与制造简明手册[M].上海:上海科学出版社,1985.

[7]郑大中等. 模具结构图册[M].北京:机械工业出版社,1995.

[8]塑料模具设计手册编写组编.塑料模具设计手册(第2版 )[M].北京: 机械工业出版社,2000

[9]齐晓杰主编. 塑料成型工艺与模具设计[M].北京 :机械工业出版社,2005.

[10]欧阳德祥,蒋太斌,董晓华等. 按键双色注射模设计[M]..模具工业出版社,2004