Fe6.5Si合金过喷粉末特性研究

2016-01-25徐莉莉

徐莉莉, 严 彪

(同济大学 材料科学与工程学院 上海市金属功能重点实验室, 上海 201804)

徐莉莉, 严彪

(同济大学 材料科学与工程学院 上海市金属功能重点实验室, 上海201804)

摘要:以喷射成形Fe-6.5Si过喷粉末为研究对象,采用OM、XRD、VSM、TEM等手段研究了不同球磨工艺条件下所得合金粉末的组织形貌及微观结构对软磁性能的影响,据此找到较佳的球磨工艺条件.结果表明:Fe-6.5Si合金过喷粉末在366 r·min-1下球磨24 h后,平均晶粒尺寸为25.9 nm.球磨后粉末的磁性能受残余应力和晶粒尺寸的共同影响,在366 r·min-1下球磨18 h获得了最佳的磁性能,其饱和磁化强度为205.37 emu·g-1,矫顽力为30.096 Oe.

关键词:Fe-6.5Si合金; 过喷粉末; 软磁性能; 球磨工艺参数

0引言

Fe-6.5Si钢是一类性能优异的软磁合金,相比于传统硅钢片材料,具有高磁导率(高灵敏度)、高饱和磁感应强度、低磁致伸缩(清净无噪音)和低铁损(高效节能)等更优异的软磁性能,能够广泛用于发电机、变压器及各种电机、电器等.

Fe-6.5Si硅钢虽具有优异的磁学性能,但是质地脆、加工性能差,难以用常规的轧制方法制备.但是有研究[1]表明,Fe3Si和Fe混合相使带材具有良好的力学性能,使得进一步轧制成为可能,轧制出的钢带在1~10 kHz的高频下具有优良的磁学性能,对于硅钢带的工业化生产具有潜在的价值.

对传统轧制工艺改进后,现已发展出热轧-冷轧法、包套轧制、三轧法、可逆包套温轧和薄板带连铸法等[2-5].目前粉末冶金法生产硅钢板有两种方法:一是利用铁硅混合粉体的可轧性,将纯Fe粉和纯Si粉按比例混合,然后直接轧制、烧结成片材;二是将纯Fe粉与FeSi粉混合,利用放电等离子烧结技术制备出铁硅包覆粉末,烧结后得到的块体再经过轧制、热处理得到铁硅带材[6].由于原料粉末的表面能大,颗粒间容易团聚很难分离,因而分散性差,粉末间难以均匀混合,影响其磁性能.利用Fe-6.5Si合金粉末作为粉末冶金的原料则可以避免这个问题,但是相关报道较少,关于Fe-6.5Si合金粉末的成形性能有待研究.

1试验原料及方案

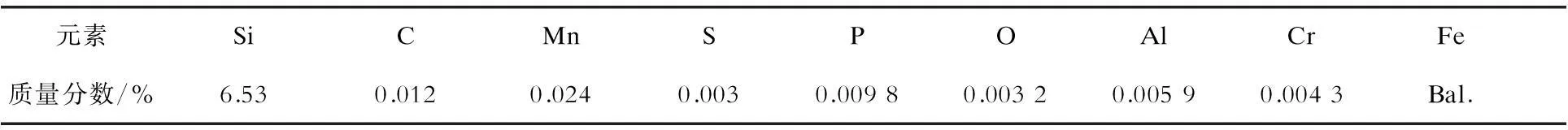

原料粉末为喷射成形Fe-6.5Si合金过喷粉末,其成分见表1.

表1 Fe-6.5Si合金过喷粉末的元素组成

利用南京大学仪器厂生产的QM-3SP2行星式球磨机,单罐称取一定量的Fe-6.5Si合金过喷粉末;球磨分散介质采用酒精,与粉末配比为10 mL/10 g;采用钢球磨球(磨球直径为10 mm),球料质量比为10∶1;转速依次为366 r·min-1、500 r·min-1;球磨时间分别为0,6,12,18和24 h.

利用上海永亨光学仪器制造有限公司的5XB-PC金相显微镜、日本Rigaku公司的D/Max-2550型X射线衍射仪和日本Hitachi公司的H-800型透射电子显微镜,对不同球磨工艺下得到的粉末进行物相及形貌分析,并利用Lakeshore公司的7407型振动样品磁强计(VSM)表征粉末的磁性能.

2球磨工艺参数对物相及形貌影响

2.1金相分析

图1是过喷粉末在366 r·min-1下球磨不同时间的金相照片.

图1 过喷粉末在366 r·min-1下球磨不同时间的金相照片

从图1中可以看出,随着球磨时间的延长,粉末由最初的球形及类球形,逐渐变成了近球形、多角形、片形、碟形及不规则形,并且颗粒尺寸逐渐减小.在最初的0~12 h内颗粒细化得很快,随着球磨时间延长,到18~24 h时,细化速率明显减慢,颗粒尺寸达到了稳定值,进一步的球磨没有太大意义.这是因为高能球磨过程是粉末颗粒破碎与冷焊相互作用的动态过程,在球磨开始阶段破碎占据主导作用;随着球磨时间的延长,粉末颗粒尺寸变细,新鲜表面形成,导致冷焊逐渐占据优势;继续球磨,颗粒破碎与冷焊最终达到动态平衡.

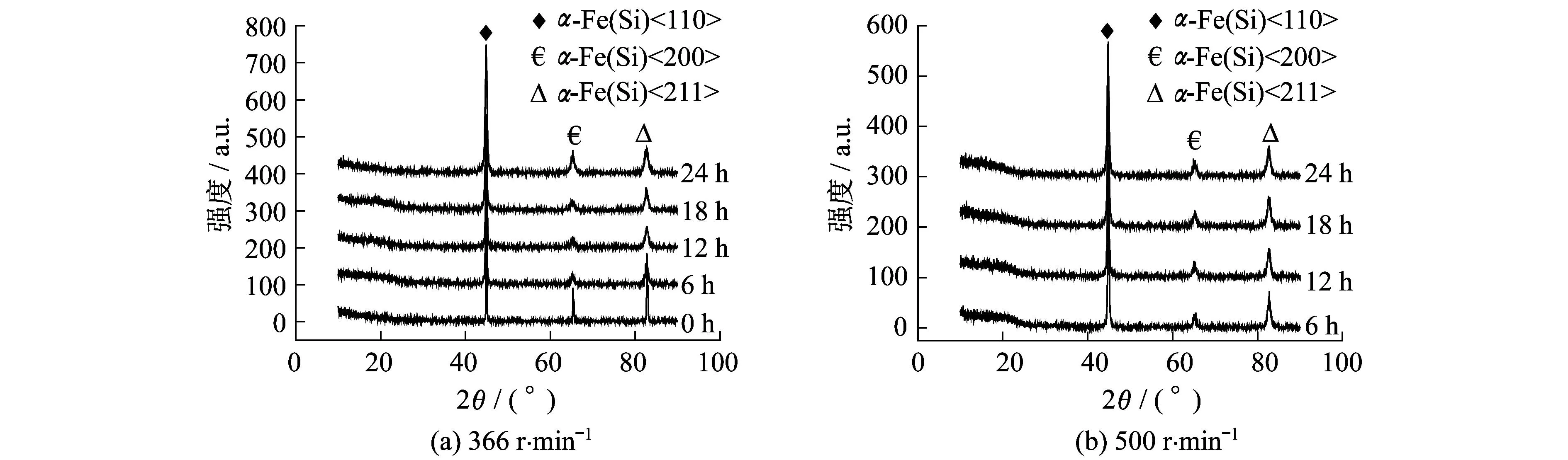

2.2XRD分析

图2是Fe-6.5Si合金过喷粉末在不同球磨工艺参数下的XRD图谱.从图2中可以看出,随着球磨时间的延长,Fe的特征衍射峰变低,强度减弱,峰形宽化,峰位向高角度方向移动,晶格参数发生改变,没有出现新相.说明合金试样在高能球磨过程中成分较为稳定,既没有发生晶型转变和成分析出,也没有明显的氧化现象,Fe-6.5Si合金过喷粉末球磨后转变为α-Fe(Si)过饱和固溶体.

图2 Fe-6.5Si合金过喷粉末在366 r·min-1和500 r·min-1下球磨0,6,12,18和24 h的XRD图谱

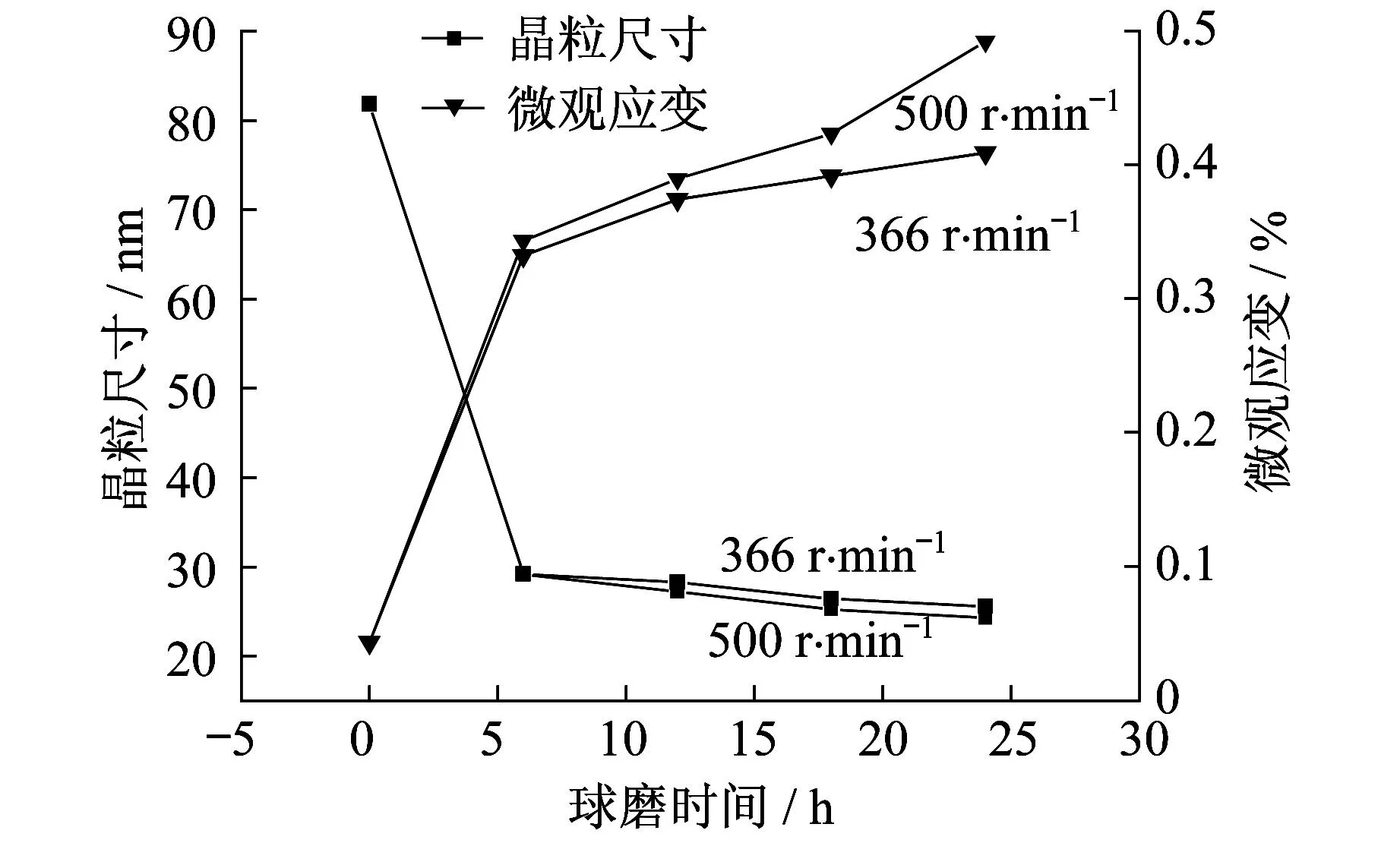

根据Scherrer公式及Bragg’s Law,分别计算出平均晶粒尺寸、微观应变、晶面间距和点阵常数随球磨参数的变化规律,如图3和图4所示.

图3 不同球磨参数下平均晶粒尺寸及微观应变

从图3中平均晶粒尺寸的变化来看,随着球磨时间的增加,过喷粉末的平均晶粒尺寸不断减小.经过6 h球磨后晶粒尺寸明显下降,球磨18~24 h,机械球磨提供的能量不足以使晶粒进一步细化,晶粒尺寸变化很小,表明过分延长球磨时间对细化晶粒无实际意义.366 r·min-1下球磨24 h后晶粒尺寸为25.6 nm.同时,可以看到球磨转速越大,晶粒细化越快,与低转速相比,平均晶粒尺寸变化趋势相似.

从图3中微观应变变化来看,球磨6 h后,微观应变迅速增加至0.37%.随球磨时间的进一步延长,微观应变值缓慢增加,在球磨24 h后约为0.49%.球磨转速越大,微观应变越高,主要是因为能量越高,变形越剧烈,微观应变越大.在球磨初期,由于剧烈变形内部位错密度急剧增加,微观应力升高,而此时晶粒尺寸较大,微观应力不能很好地释放,从而导致微观应变的增加.在球磨后期,粉末变形程度的增加导致位错密度进一步升高并达到一定程度时,位错将以降低应变能的组态形式排列,即离开其滑移面而形成弯曲平台,这种多边化排列将导致晶粒内部长程应力区的消失.在反复的变形条件下,这种位错的产生和消失达到一种动态平衡,微观应变趋于稳定.

从图4(a)中晶面间距的变化可以看出,球磨0~6 h内变化不大,6~18 h后迅速发生变化,18~24 h变化较为平缓,并且晶面间距整体变化呈不规则趋势,非单调增大或减小.说明粉末颗粒在不断细化的同时,晶粒内畸变不断增加,导致晶面间距发生剧烈变化.而球磨转速增加,球磨能量增大,导致畸变更为严重,因而晶面间距的变化幅度更大.

图4 Fe(110)晶面的晶面间距和点阵常数随球磨时间的变化规律

从图4(b)中点阵常数的变化可以看出,随着球磨时间的延长,点阵常数发生急剧变化,并非是一直增大或一直减小的趋势.说明发生剧烈变形,晶格畸变严重,导致点阵常数发生巨大变化.并且转速越高,畸变越明显.

总之,峰位和晶格参数的变化主要是由机械变形引起的晶格畸变造成的.从球磨机制可知,在球磨过程中产生了极大的应力和应变,同时在晶粒内形成大量位错、畸变等缺陷.而微观应变的增加,位错的大量缠结,也会导致晶粒尺寸减小.

2.3TEM分析

图5是过喷粉末在不同球磨参数下的TEM照片.可以看出原始粉末为一个个单独的大颗粒.随着球磨时间的延长,粉末颗粒的尺寸逐渐减小,当球磨18 h时,颗粒直径仅为原始粉末颗粒直径的1/4.球磨6 h后,在大颗粒的周围出现了很多细小的颗粒,这些颗粒是在球磨过程中受磨球碰撞的影响,从大颗粒上脱落下来的.进一步的球磨,大颗粒粒径逐渐减小,小颗粒逐渐增多,仍然散落在较大颗粒的周围.再继续球磨时,大颗粒粒径进一步减小,小颗粒则团聚在一起.小颗粒联结较紧凑而未能分散的主要原因是:球磨时间较长,颗粒较细,Fe-6.5Si合金粉末颗粒具有一定的磁性,颗粒之间由于磁性相吸而团聚在一起.

图5 Fe-6.5Si过喷粉末在366 r·min-1下球磨0,6,12和18 h的TEM图像

图6(a)为过喷粉末的明场像,可以看出合金粉末粒度在微米量级.图6(b)为合金粉末的暗场像,其中白亮细小的晶粒已经达到了纳米级.利用Digital Micrograph Demo软件,计算出晶粒尺寸为25.9 nm左右,与XRD中Scherrer公式计算出的晶粒尺寸25.6 nm相近.同时可以看出,每一个颗粒都是多个小晶粒的团聚体.

由合金粉末的选区电子衍射谱(如图6(c)所示),根据电子衍射的基本公式Rd=Lλ,计算出晶粒的晶格常数与Fe的晶格常数很接近,并且依次将从内到外的衍射环标定为α-Fe的(110)、(200)、(112)、(220)、(031)、(222)和(123)晶面,因此可以判断该衍射花样为α-Fe(Si),与XRD中分析得出球磨产物为α-Fe(Si)过饱和固溶体的结论一致.并且该产物为纳米晶,球磨过程中没有非晶相的产生.

3球磨工艺参数对磁性能的影响

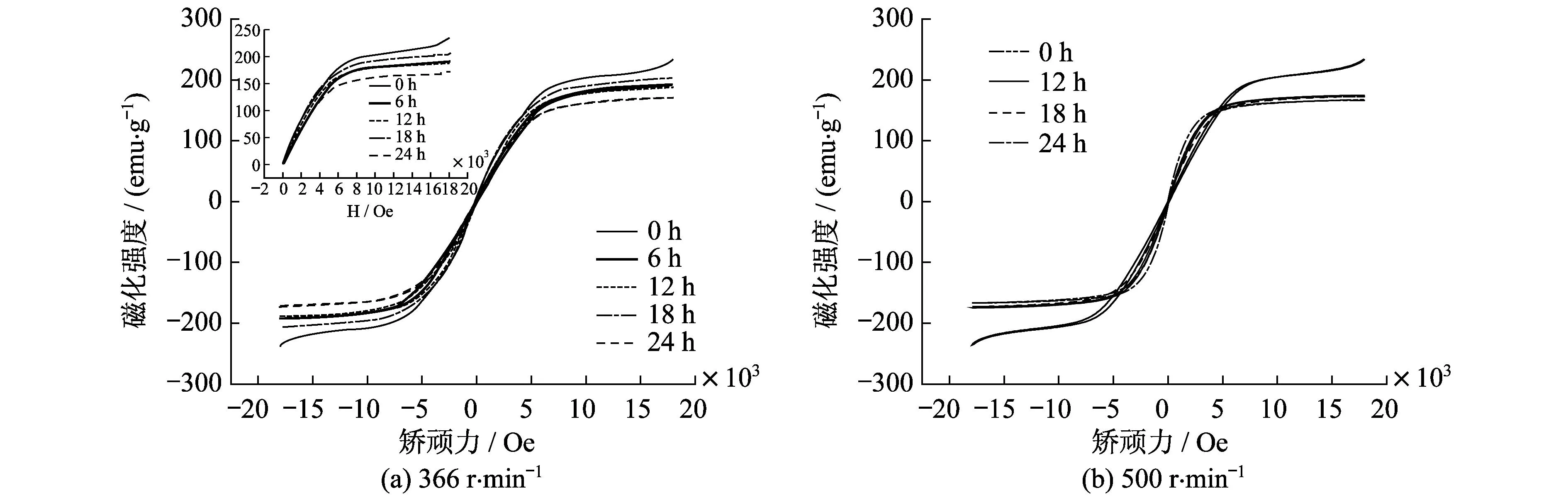

图7为不同球磨参数下的过喷粉末的磁化曲线.可以看出,随着球磨时间的增加,磁性能有所变化,在366 r·min-1下球磨18 h时磁性能最佳.并且由磁滞回线可以看出,合金粉末具有较高的饱和磁化强度和较低的矫顽力,并且磁滞回线所围的面积较小,即合金粉末的磁滞损耗小,具有较好的软磁性能.

图6 过喷粉末366 r·min-1下球磨24 h的TEM图像及选区电子衍射花样

图7 366 r·min-1和500 r·min-1下不同球磨时间的磁滞回线

随着球磨时间及球磨转速的变化,软磁性能发生改变主要与以下两方面的因素有关:晶粒尺寸的变化以及残余应力的变化.

(1) 晶粒尺寸对磁性能的影响

按照传统的磁性理论,晶粒细化会导致晶界所占分数变大,使畴壁位移时所受的钉扎作用变大而恶化材料的软磁性能.但纳米晶材料的磁性能没有降低反而大幅度提高,Herzer[7-8]提出的纳米晶合金无规则各向异性理论认为,微细晶粒集合体的磁性强烈地依赖于局域各向异性能和铁磁交换能两者的竞争.假设磁化矢量方向发生明显改变的范围为铁磁交换作用长度(铁磁相关长度),局域磁各向异性发生明显改变的周期为结构相关长度.对于纳米晶合金,结构相关长度为晶粒尺寸D,铁磁相关长度可用下式表达:

(1)

式中:A为相邻晶粒间的铁磁交换劲度系数;K1为合金晶粒的磁各向异性常数.由于各晶粒的晶体学方向是随机分布的,所以各向异性的K1的多个小晶粒间存在铁磁相互作用,K1将被平均掉.磁性能将取决于有效磁各向异性〈K〉,而〈K〉又取决于铁磁交换作用长度(铁磁相关长度)范围内的磁各向异性的涨落幅度.

当D (2) 残余应力对磁性能的影响 球磨过程中产生的残余应力意味着晶格畸变和晶体缺陷,这些缺陷会钉扎磁畴运动,因而对磁性不利. 对应于图4可以看出,在0~12 h期间碰撞、摩擦累积的大量残余应力占据主导作用,使得磁性能显著下降;在12~18 h,晶粒细化占据主导作用,由于晶粒尺寸小于铁磁相关长度,因而磁性能随晶粒尺寸的减小而变好;在18~24 h,残余应力再次占据主导作用,因而磁性能迅速变差.同时,转速越高,晶粒越细,微观应变越大,残余应力越大,磁性能也越差.综上所述,在366 r·min-1球磨18 h下能得到最佳的软磁性能. 4结论 (1) Fe-6.5Si合金过喷粉末球磨后转变为α-Fe(Si)过饱和固溶体,晶粒尺寸不断减小,球磨24 h后得到25.6 nm的纳米晶,随着球磨时间的延长及球磨转速的增加,晶格畸变增大,微观应变增大,残余应力增大. (2) 球磨后过喷粉末的磁性能受两方面因素的影响:一是残余应力;二是晶粒尺寸.球磨初期,残余应力显著增加,磁性能下降;进一步球磨,能获得较好的软磁性能,继续球磨磁性能急剧变差.在366 r·min-1下球磨18 h获得了最佳的磁性能,其饱和磁化强度为205.37 emu·g-1,矫顽力为30.096 Oe. 参考文献: [1]员文杰.粉末轧制法制备高硅硅钢片的工艺及过程原理的研究[D].武汉:武汉理工大学,2007. [2]郑鑫,严彪.Fe-6.5%Si高硅钢的性能及制备技术[J].材料导报,2012,26(19):392-396. [3]杨劲松,谢建新,周成.6.5%Si高硅钢的制备工艺及发展前景[J].功能材料,2003,34(3):244-246. [4]李长生,王浩,蔡般,等.6.5%Si硅钢的制备技术和发展前景[J].河南冶金,2012,20(6):1-5,9. [5]李其.Fe-6.5wt.%Si低温塑性与轧制法制备[D].沈阳:东北大学,2009. [6]胡长征.粉末冶金方法制备高硅铁硅合金的探索性研究[D].武汉:武汉理工大学,2004:21-22. [7]曹奇志,张洪哲,张杰,等.机械合金化制备纳米晶和软磁性[J].广西物理,2005(4):14-16. [8]王庆学.Fe-Si体系的机械合金化过程及其磁性能研究[D].武汉:武汉理工大学,2002. Study on the Characteristics of Over-spray Powders of Fe-6.5Si AlloyXU Lili, YAN Biao (Shanghai Key Laboratory of Metal, School of Materials Science and Engineering, Tongji University, Shanghai 201804, China) Abstract:In order to find the superior ball-grinding parameters,over-spray powders of Fe-6.5Si alloy by spray deposition were investigated and XRD,VSM and TEM were employed to study the effect of morphology and microstructure of Fe-6.5Si alloy powders obtained with different ball-grinding parameters on soft magnetic properties.The results show that the average grain size of Fe-6.5Si alloy powders is 25.9 nm after milling for 24 hours at 366 r·min-1.Influenced by both residual stress and grain size,the powder after milling for 18 hours at 366 r·min-1demonstrated the optimum soft magnetic properties,of which the saturation magnetization is 205.37 emu·g-1and the coercivity is 30.096 Oe. Keywords:Fe-6.5Si alloy; over-spray powders; soft magnetic property; ball-grinding parameter 中图分类号:TM 272 文献标志码:A 作者简介:徐莉莉(1991—),女,硕士研究生,主要从事金属材料表面处理等方面的研究. E-mail:101645@tongji.edu.cn通讯作者: 严彪(1961—),男,教授,博士生导师,主要从事金属材料的表面处理等方面的研究. E-mail:84016@tongji.edu.cn 收稿日期:2015-01-05