基于Altair HyperXtrude的空心铝型材挤压成型仿真模拟

2016-01-25钟建华袁志燕刘艳霞

钟建华, 袁志燕, 刘艳霞

(江西理工大学 材料科学与工程学院, 江西 赣州 341000)

基于Altair HyperXtrude的空心铝型材挤压成型仿真模拟

钟建华, 袁志燕, 刘艳霞

(江西理工大学 材料科学与工程学院, 江西 赣州341000)

摘要:以6063工业铝型材为研究对象,将建立好的三维模型导入有限元Altair HyperXtrude分析软件进行仿真模拟,获得金属流动的温度场、速度场、应力应变场及型材的形变场,研究其金属流动规律,预测实际挤压过程中可能出现的挤压型材缺陷.结果表明:当模具结构设计不当时,型材会产生严重的扭拧、波浪、弯曲和裂纹等缺陷;HyperXtrude可以准确地预测挤压模具初始设计方案中潜在的缺陷,实时跟踪描述金属的流动行为,揭示金属的真实流动规律,获得金属试验现场难以测量的物理量,及时对模具结构进行改进,缩短实际模具制造周期.

关键词:Altair HyperXtrude; 挤压过程; 仿真模拟; 金属流动; 型材缺陷

0引言

我国拥有极其丰富的铝矿资源,很多部门如航空航天工业、交通运输、建筑、石油、电力和化工等对铝型材的需求量越来越大.铝合金型材有着一般金属没有的综合性能,例如其比强度高、质轻及耐腐蚀性能好等.凭借以上优良的性能,铝合金型材已经向复杂化、大型化、精密化、多规格和多用途等方面发展[1].型材质量的好坏决定于模具设计结构与挤压工艺参数,如何选择好的挤压工艺参数和延长挤压模具的寿命已成为各行业亟待解决的问题.

铝合金型材生产过程中最主导的技术以及关键的核心环节是挤压成型,而挤压成型过程最主要的装备是挤压机和挤压模具.在铝合金型材挤压加工过程中,型材表面质量的好坏与模具结构的优劣有直接关系.通过优化模具结构可以控制型材表面质量、优化型材形状、提高型材尺寸精度,可避免型材因模具结构参数设计不当而导致的型材成型和出现的潜在缺陷问题.同时优化模具结构、改善挤压工艺参数,可以延长模具寿命,减少成本投入.

以往对模具的优化都是通过经验以及反复的试模来完成的,本文主要通过对型材挤压过程进行仿真模拟,在试模挤压前利用仿真模拟技术对模具进行挤压模拟,经计算获得实验现场无法获得的型材物理性能:如型材挤出时经过各部分的流速、温度以及模具变形等情况.通过对各分布云图的分析,判断模具结构设计是否会对后续挤压加工带来缺陷,进而对模具结构参数进行合理修改,最终达到减少模具试模次数,提高生产效率的目的.

针对铝型材热挤压工艺参数和模具结构设计,建立铝合金型材稳态挤压过程的有限元模拟模型,研究了棒料挤压过程中在挤压模具型腔内部的流动规律及其型材的变形机理,从而得到模具结构对制品成型流动、温度分布、焊缝质量和应力应变等的大致规律,有效预测制品可能出现的缺陷,为挤压模具结构设计提供了可靠的建议.针对挤压过程的仿真模拟,国内外有很多类似的研究[2-9].本研究是以6063空心铝型材挤压加工为研究对象,以Altair HyperXtrude软件为仿真模拟载体,通过Hyperview分析流程,获得了铝型材制品在稳态挤压成型加工过程中的温度场、速度场和形变场等物理性能.通过以上分布信息,分析了可能导致挤压型材在挤压过程中存在的潜在缺陷,例如波浪、扭拧、弯曲和裂纹等.从而对模具结构设计提供借鉴,以达到对模具的优化.

1试验方法

1.1Altair HyperXtrude软件简介

铝型材挤压成型在铝型材加工领域是一个高压高温以及复杂的非线性、大变形的热-力耦合的塑性成型加工过程[1].尤其是当制品属于不规则不对称的形状时,传统的有限元模拟方法较难准确地模拟挤压型材成型变化状况.Altair HyperXtrude是目前全球唯一专业的铝型材挤压仿真模拟软件,同时可以对模具结构进行优化的软件,可以进行正向挤压和反向挤压分析,求解类型有瞬态和稳态两种.HyperXtrude采用了ALE算法,它拥有有限元中常见的拉格朗日和欧拉描述的优点,又避免了两者模拟过程中存在的潜在缺陷,网格划分精确,以合适的网格运动形式来描述型材的移动界面,且保持了单元格的合理形状,因此ALE算法也适用于带自由液面的流动.它不但克服了拉格朗日方法的缺陷(如在模拟运行过程中网格因过度畸变在重新划分时出现失败,使得模拟无法完成),也克服了欧拉方法只能处理不含时间的稳态问题这一缺陷.另外,HyperXtrude是由广义极小残差(generalized minimum residual)隐式算法来计算非线性控制方程的.

ALE算法是以非线性的纳维叶-斯托克斯方程作为控制方程,有连续性、动量守恒和能量守恒3个基本方程控制[10-11].

连续性方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

式(1)~式(3)中:v为材料的位移;ρ为材料密度;τ为柯西应力;T为热力学温度;E为内能;Kij为热传导系数;K0为单位体积的热源;t为时间;pi为作用于物体上单位质量的力;ci为物质点相对于网格点的运动速度,即为对流速度.

1.2Altair HyperXtrude软件运行概况

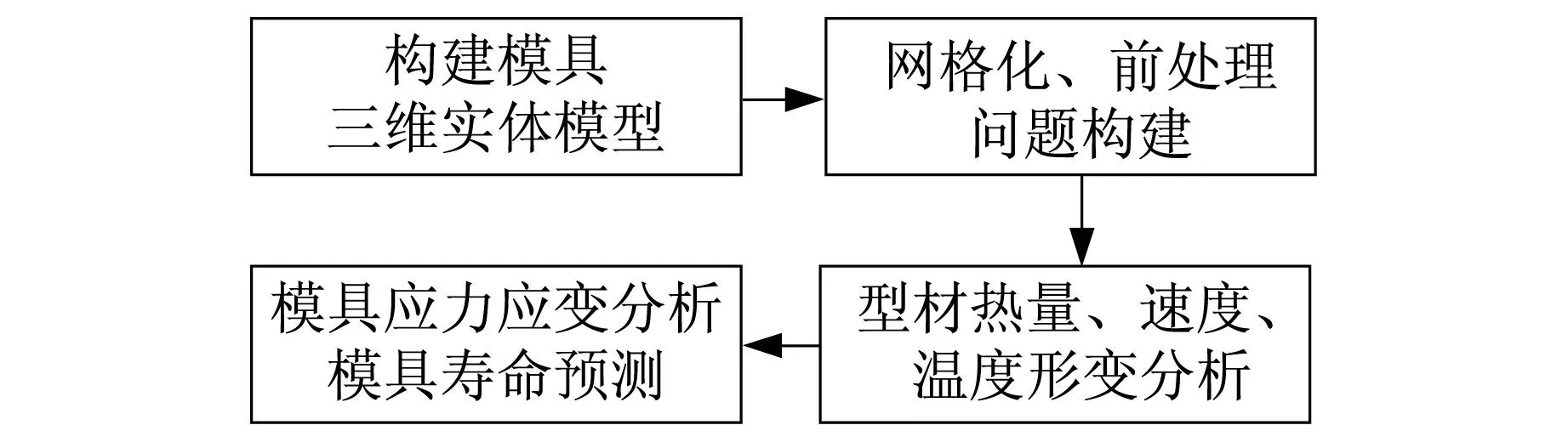

Altair HyperXtrude是一项用于虚拟开发和验证挤压模具和工艺的创新技术,可大幅提升产品质量和工厂效率.它主要研究金属流动规律以及模具受力状况;可以模拟挤压加工过程中温度场、速度场、应力应变场及其变化规律;可以预测铝型材实际挤压加工过程中出现的潜在缺陷,针对潜在缺陷及早提出优化模具结构方案、重新确定挤压工艺参数,并且有针对性地指明解决方案,其运行过程如图1所示.

图1 运行流程

2空心铝型材的外形及模具结构

以华南某厂生产的工业铝型材为主体设计模具,该厂生产的铝型材制品主要参数平面图如图2所示.

图2 型材产品平面图

该空心型材为铝6063系,采用分流组合模具正向挤压,处在高温、高压环境下挤压成型的,由坯料挤压成符合要求的型材,属于大变形加工.并且在加工过程中可视为完全的塑性形变,因此计算过程可以忽略金属的弹性变形.该6063铝合金型材采用的材料模型为双曲正弦的流变应力模型,其本构方程如下[13]:

(4)

式中:σf为流动应力;R为气体常数;T为温度;α为应力常数;A为应变因子的倒数;Q为激活能;m为应力系数;ko(T)为初始应变速率,其值取决于温度场的给定.

分流组合模具的三维模具结构如图3所示:图3(a)和(b)分别为挤压该工业铝型材的上模具和下模具.

图3 挤压型材模具

3铝型材的挤压成型数值模拟过程

3.1模具的有限元分析模型

挤压铝型材的模具用Pro/E进行三维建模,将建好的模型以CAD格式导入HyperXtrude软件中进行模拟,然后进行前处理,包括几何处理和网格划分等.在对网格划分时应注意以下3点:(1) 型材最薄截面处至少划分6层单元网格;(2) 对工作带区域划分时,沿挤压正方向至少划分9层单元网格;(3) 自由面和工作带上以三菱柱单元网格形式划分,网格划分的顺序为工作带-焊合室-坯料,其他部分网格以离工作带越远网格单元尺寸越大的规则划分.

3.2挤压工艺参数设置

工艺参数的选择是挤压成型最为核心的步骤,参数选择的合理与否直接关系到型材的质量,同时挤压参数可以影响到模具的寿命.该6063铝型材属于正向挤压,模拟类型为稳态模拟,为了得到真实的仿真数据,选择与该厂吻合的挤压工艺参数见表1.

表1 Altair HyperXtrude挤压分析参数

3.3模拟边界参数设置

挤压模拟边界参数主要以接触面摩擦为主,型材挤压时,会与模具表面产生剧烈摩擦,同时发生塑性变形,棒料与模具接触如图4所示.

图4中的1、2、3处分别是棒料与挤压垫、挤压筒、模具间边界接触,正应力较大.挤压时棒料与模具处于高度摩擦状态,边界温度因摩擦剧烈而升高,模具与棒料之间可认为没有相对移动,采用剪切摩擦类型.当棒料进入模具后(如4处),棒料依次与分流孔、焊合室、工作带等接触,其中与分流孔、焊合室可视为没有相对移动,属于完全黏着,因正向应力较大采用剪切摩擦,而与工作带接触时接触应力减小且棒料获得一定的流动速度采用库伦摩擦,摩擦因数为0.4.

1—棒料与挤压垫间的边界; 2—棒料与挤压筒的边界; 3—棒料与模具间的边界; 4—工作带与模具间的边界; 5—型材的自由面; 6—型材出口; 7—模具、挤压筒与外界环境间的边界.

图4挤压简图

Fig.4Extrusion diagram

3.4Altair HyperXtrude挤压模拟结果

图5为挤压型材各部分的流速以及流经各处的速度.理论上,坯料在工作带上的流速越均匀,挤压制品端面越平齐,型材质量越好.从图5(a)中可以看到,在平模部分明显快于分流部分,并在壁厚小的地方流速更快,这是因为在平模处孔大供料快,而在分流部分相对供料较慢.图5(b)可以明显反映供料速度.图5(c)是坯料通过分流孔的速度,也就是分流孔的供料速度.从图5(c)中可以看出,在坯料流经各分流孔时的相对速度,通过合理对比,在分流孔分配上起到主导作用,在流速快的地方可以适当减少分流孔面积.图5(d)反映的是坯料流经工作带时的流速,可以看出,在平模处的流速要稍高于分流部分的速度.

图5 挤压型材各处流速

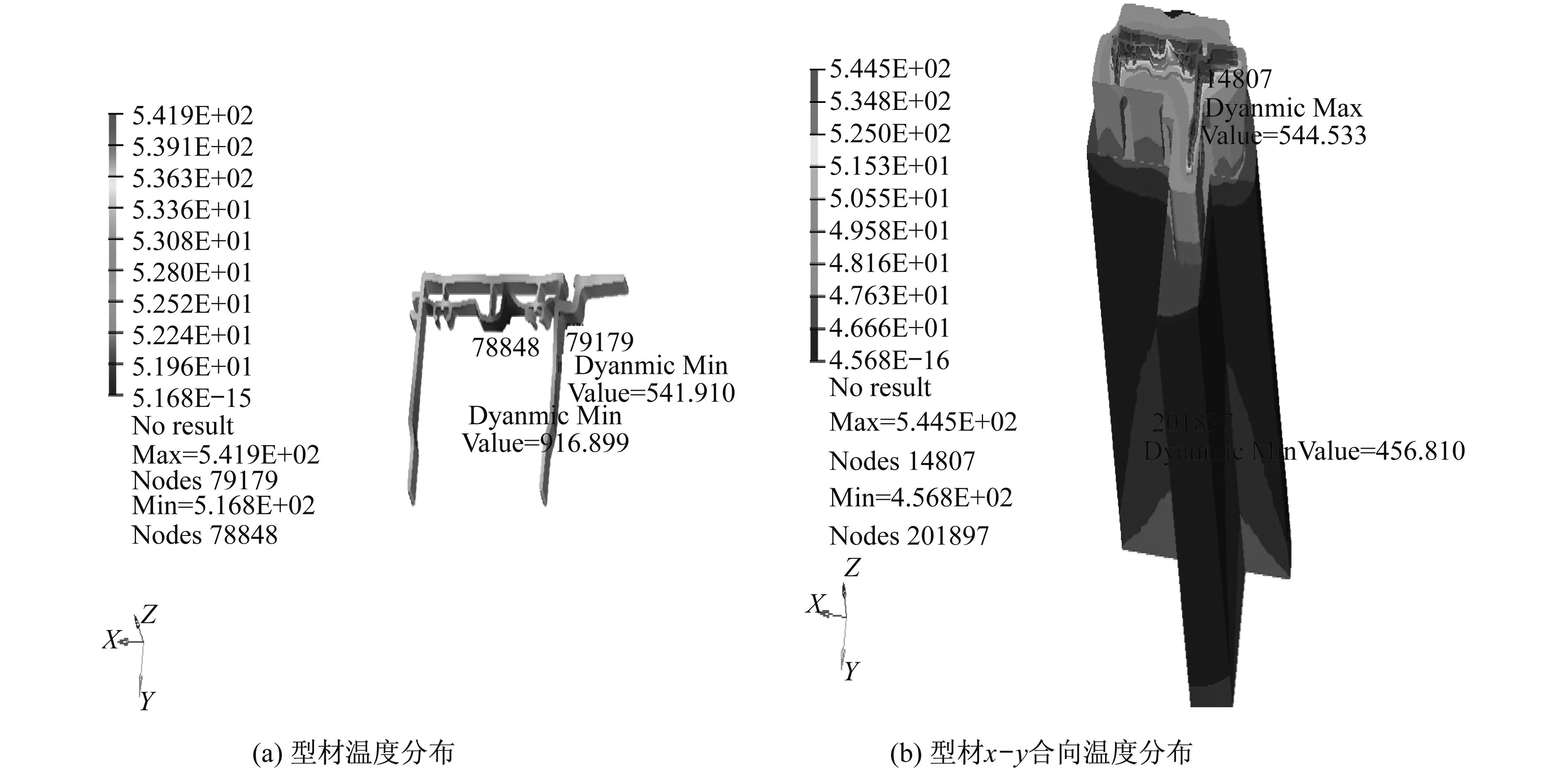

图6为型材温度分布图,通过温度可以反映出各接触的摩擦情况,同时可以勘测可能因为温度引起的色斑.对比型材流速图5(a)和型材温度图6(a),可以明显看出,型材流速越快的地方温度升高越快,这是由于挤压变形过程中棒料与模具摩擦剧烈,产生塑性变形热,从而导致温度升高.由图6(b)可以看出,棒料挤压过程中表面温升不明显,甚至有些位置温度有所减低,那是由于棒料沿挤压轴向挤压时,棒料与挤压筒和模具的剧烈剪切摩擦,内腔由于摩擦作用也会产生热量,而模具温度低于棒料预热温度,所以棒料与模具之间发生热量传递使得型材表面温度降低.

图6 挤压型材温度分布及xy合向温度分布

4模拟云图结果分析

从以上型材流速图可以提前判断挤压型材时可能会出现的型材缺陷,通过挤压仿真模拟试验分析,建议进行以下修改(如图7):

(1) 根据图7中位置1和2处金属流速情况可知,平模直冲位,孔大,相对供料面少,流速较快,建议在平模部分适当加挡料块控制速度.

(2) 根据图7中位置3处金属流速情况可知,平模与分流部分速度差为10 mm/s.模具设计时,在平模处加了挡块,但在高速挤压时仍难免有末端平模起浪现象,所以建议在外挡块到分流过渡区减高3 mm来平衡流速.另外,平模起始位的工作带过渡,建议为圆弧型过渡,可有效提高工作带的实际长度,减慢金属流速,防止末端起浪.

(3) 根据图7中位置4处金属流速情况可知,相对供料不足,情况严重时,内凹明显,建议供料口提前,适当减少工作带长度.

图7 型材易产生缺陷部分

5结论

(1) 通过模拟可以获得现场无法获得的物理性能分布云图,得到可能出现的制品变形缺陷,并与该厂试模出的制品变形趋势非常吻合.从而证明 Altair HyperXtrude可以准确指出初始挤压模具设计方案的不足,预测模具中潜在的缺陷.

(2) 在平模与分流部分速度差相差大的地方可以适当增加挡块,以控制流速,减少型材形变的不均匀性.

(3) 在型材变形较小的分流部分,由于供料不足,可以适当地减少工作带长度,提前供料口;也可以适当增加平模部分的工作带长度,工作带的增加使得平模处的金属流动静压力也相应增大,迫使金属向阻力小的分流部位流动,从而使型材整个端面上金属流量趋于均匀.

(4) 在实际生产挤压试模时,通过HyperXtrude对挤压模具的仿真模拟,可以提前对型材缺陷进行预测,从而减少试模次数,缩短模具制造周期.

参考文献:

[1]王尧.铝合金型材分流挤压过程的数值模拟研究[D].广州:华南理工大学,2010.

[2]陈浩.空心铝合金型材挤压过程数值模拟及模具优化方法研究[D].济南:山东大学,2012.

[3]周飞,苏丹,彭颖红,等.有限体积法模拟铝型材挤压成形过程[J].中国有色金属学报,2003(1):65-70.

[4]Shivpuri R,Momin S.Computer-aided design of dies to control dimensional quality of extruded shaped[J].Annals of the CIRP,1992,41:275-279.

[5]Zhou J,Li L,Duszczyk J.Computer simulated and experimentally verified isothermal extrusion of 7075 aluminum through continuous ram speed variation[J].Journal of Materials Processing Technology,2004,146:203-212.

[6]Lou S M,Zhao G Q,Wang R,etal.Modeling of aluminum alloy profile extrusion process using finite volume method[J].Journal of Materials Processing Technology,2008,206(1/2/3):481-490.

[7]王锐,赵国群,娄淑梅,等.基于非正交结构网格有限体积法的铝型材挤压过程数值模拟关键技术[J].塑性工程学报,2009(2):134-139.

[8]王尧,周照耀,潘健怡,等.基于ALE有限元法的铝型材挤压成形的数值模拟[J].锻压技术,2010(1):149-153.

[9]Donati L,Tomesani L.The effect of die design on the production and seam weld quality of extruded aluminum profiles[J].Journal of Material Processing Technology,2005,164/165:1025-1031.

[10]倪正顺,刘石柏,何畅.基于HyperXtrude的铝型材挤压成型的数值模拟[J].湖南工业大学学报,2012(2):38-42.

[11]潘健怡.铝合金型材挤压的数值模拟及模具结构优化研究[D].广州:华南理工大学,2010.

[12]Wu X H,Zhao G.Q,Luan Y G,etal.Numerical simulation and die structure optimization of an aluminum rectangular hollow pipe extrusion process[J].Materials Science and Engineering A,2006,435/436:266-274.

[13]陈建中,熊计,吴悦梅,等.铝型材宽展挤压数值模拟及模具参数优化[J].轻合金加工技术,2009(1):43-46.

[14]Lee R S,Jou J L.Application of numerical simulation for wear analysis of warm forging die[J].Journal of Materials Processing Technology,2003,140:43-48.

[15]吴向红.铝型材挤压过程有限体积数值模拟及软件开发技术的研究[D].济南:山东大学,2006.

The Numerical Simulation of Solid Aluminum Profile Extrusion Based on Altair HyperXtrudeZHONG Jianhua, YUAN Zhiyan, LIU Yanxia

(School of Material Science and Engineering, Jiangxi University of

Science and Technology, Ganzhou 341000, China)

Abstract:The extrusion of 6063 industrial aluminum was simulated through introducing 3D model into finite element analysis software “HyperXtrude”.In the process the temperature field,the velocity field,stress and strain profiles of the deformation field of the metal flow were obtained to predict the actual profile defects.The results show that serious twisting,waves,bending and crack defects are mainly attributed to the improper structural design of the model.With the help of the hyperxtrude,the potential defects in the initial design of extrusion model are predicted through describing the flowed metal and metal deformation,so as to improve the model design and shorten the cycle of model manufacturing.

Keywords:Altair HyperXtrude; extrusion process; simulation; metal flow; profile defects

中图分类号:TG 375+.41

文献标志码:A

作者简介:钟建华(1956—),男,教授,主要从事高效散热管的理论与实践方面的研究. E-mail:1204754044@qq.com

基金项目:江西省重大专项计划项目(赣科发计字[2003]23号)

收稿日期:2014-09-24