超声车削气凝胶材料声学系统设计及实验研究

2016-01-22张云电翟宇嘉

张云电,翟宇嘉

(杭州电子科技大学机械工程学院,浙江 杭州 310018)

超声车削气凝胶材料声学系统设计及实验研究

张云电,翟宇嘉

(杭州电子科技大学机械工程学院,浙江 杭州 310018)

摘要:根据二氧化硅气凝胶材料特点,设计并研制了一种新型二氧化硅气凝胶材料超声车削声学系统。采用四端网络法对声学系统的变幅杆及加工工具进行理论尺寸计算,并通过有限元法对整个声学系统进行模态分析。研究了二氧化硅气凝胶材料车削时在无超声辅助及施加超声条件下的切削力大小,对比实验结果证明,经过超声车削的二氧化硅气凝胶材料具有切削力小、加工表面质量好等优势。

关键词:二氧化硅气凝胶材料加工;超声车削;声学系统;有限元法;模态分析

0引 言

本文针对二氧化硅气凝胶材料的难加工特性,设计并研制出一套超声车削声学系统。通过有限元分析对整个声学系统进行优化,使用力传感器对二氧化硅气凝胶材料进行了超声车削对比实验,研究二氧化硅气凝胶材料车削在无超声辅助及施加超声辅助条件下的车削力变化情况。

1超声车削方法及装置

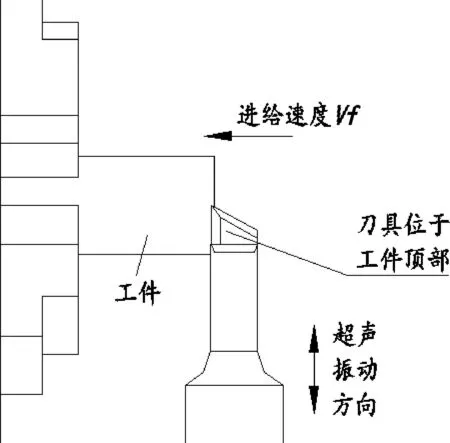

超声车削方法简图如图1所示。超声车刀与传统车刀不同,考虑到车削二氧化硅气凝胶材料的切削力非常小,同时,为减小加工误差影响,超声振动方向必须避开加工误差敏感方向,本文采用刀具水平置于回转体零件顶端,超声振动方向为回转体工件的切线方向。车刀外形在传统车刀的基础之上加以改进,省略刀具的主、副后刀面,使前、后刀面对称,刀具形状类似于匕首形。超声车削装置由声学系统及声学系统调节装置构成,其中声学系统调节装置由步进电机驱动滚珠丝杠螺旋副,带动支撑板做垂直升降运动,将超声车削声学系统外壳壳体固定在支撑板上,使声学系统能够在电机驱动下垂直升降,从而满足超声车削刀具的进给运动。

图1 超声车削方法简图

2超声车削声学系统设计

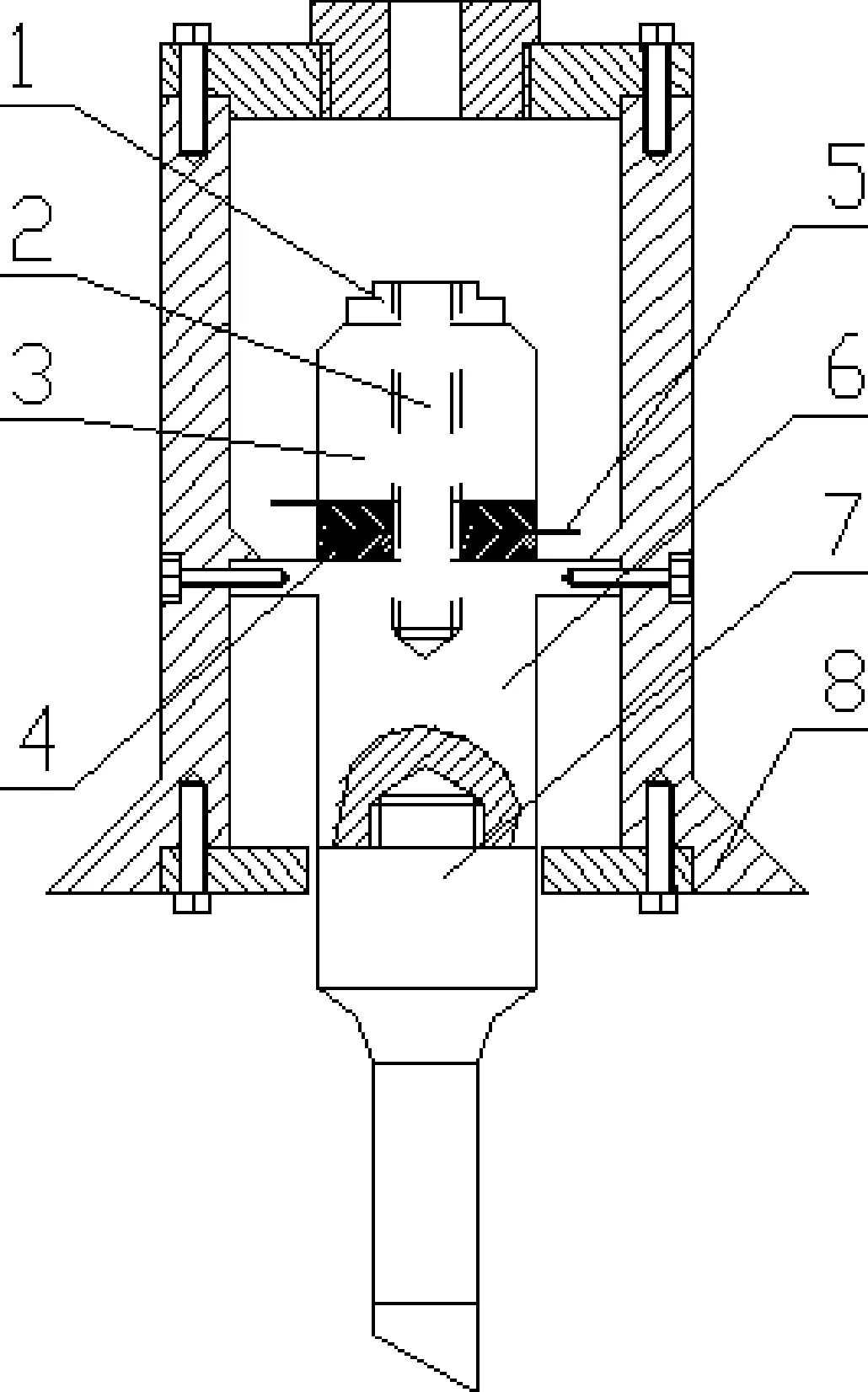

超声车削声学系统如图2所示,由超声发生器、换能器、变幅杆、刀具以及声学系统外壳组成。超声能量是由发生器将交流电转换成超声频电振荡信号,再由换能器将电振荡信号转换为超声频机械振动,最终由变幅杆将机械振动的振幅放大并有效地向刀具传输[7]。超声声学系统在制造过程中对精度的要求很高,各个连接表面须保证较高的平面度和较小的表面粗糙度并且保证各个螺纹孔之间较高的同轴度,从而能够有效的进行超声能量传输。

1.螺母 2.丝杆 3.反射罩 4.压电陶瓷 5.铜片6.声头 7.变幅杆及加工工具 8.声学系统外壳图2 超声车削声学系统

2.1 夹心式压电换能器设计

夹心式压电换能器由声头、铜片电极、压电陶瓷片、反射罩及螺母、螺杆组成。声头采用轻金属材料,反射罩采用重金属材料,目的是将换能器产生的大部分能量高效地向前传递。压电陶瓷片的选择考虑其抗张强度和稳定性等机械品质因数,选取更适用于高机械振幅激励的PZT-8型材料[8]。

综上所有换能器零件材料的选择,进一步确定换能器的主要参数:换能器谐振频率f=40 kHz;压电陶瓷片外圆直径为25 mm,内孔直径为8 mm,单片厚度为3 mm,机电耦合系数k33=0.64,密度ρ0=7.6 g/cm3,纵波声速c0=3.1 km/s;声头采用铝合金直径为25 mm,密度ρ1=2.7 g/cm3,纵波声速c1=5.1 km/s;反射罩采用45钢,直径为25 mm,密度ρ2=7.8 g/cm3,纵波声速c2=5.2 km/s;电极采用0.3 mm厚青磷铜。

由于声学系统采用在换能器节点处设置法兰盘的固定方法,故将换能器节面α-α′设计置于声头上,节面两侧振子长度相等,l0为压电晶堆的厚度,l1为反射罩长度,l2为压电陶瓷片至节面的长度,l3为声头至节面的长度。在设计时,由压电晶堆厚度,利用声传输线原理,得出换能器的谐振频率方程:

(1)

通过式(1)计算可得l1=20.4 mm。同样波节面左侧亦为1/4波长振子,即声头至节面的长度l3=l0+l1+l2=6.6+20.4+2=29 mm。换能器设计及参数计算考虑对负载适当简化近似计算以及换能器材料和加工精度等多方面因素影响而造成的误差,在计算完成后需通过有限元法对计算结果进一步仿真验证。

2.2 带加工工具的超声变幅杆设计

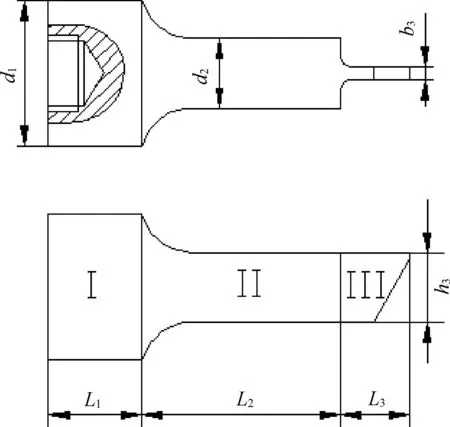

本文设计将变幅杆及加工工具作为统一整体,将加工工具等效为变幅杆末端的矩形变幅器,采用阶梯形变幅杆,而变幅杆阶梯过渡段易产生应力集中造成疲劳断裂,因此必须在截面变化处增加过渡圆弧[9]。带工具的超声变幅杆结构图如图3所示,带工具的阶梯型变幅杆分为3段,其中第 Ι、ΙΙ段为等截面圆柱,第ΙΙΙ段近似为等截面长方体。

图3 带加工工具的阶梯型变幅杆

依据质点简谐振动的动力学方程结合应力函数σ(x)=E(∂ξ/∂x)、简谐振动的方程ξ=v/jω及截面上的弹性力F=σS(x)导出质点在等截面杆边界位置的振速及力函数。其中S为杆的横截面积,ξ为质点位移,K为圆波数,K=ω/c,c为纵波在杆中传播速度。

(2)

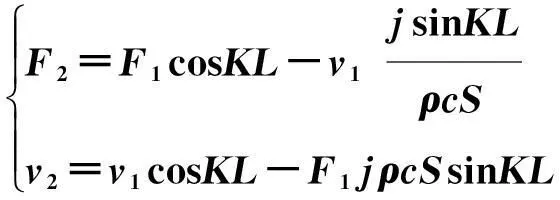

式(2)即可等效为四端网络矩阵:

(3)

因为阶梯形变幅杆各段均为等截面,所以变幅杆每段都可以等效为式(3)的四端网络,而整体传输矩阵是每个四端网络的乘积。由四端网络理论可知,矩阵中的A12项即为带工具的阶梯型变幅杆需要满足的频率方程。当输入与输出端处于自由状态,即负载为0状态,根据自由边界条件F1=F2=0,得到:

(4)

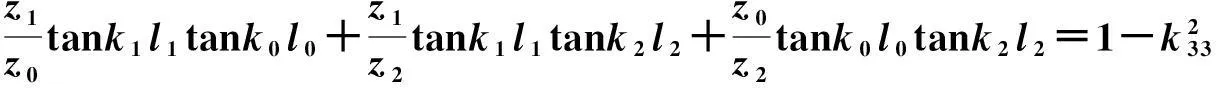

解传输矩阵(4),将各相应的传输矩阵相乘,得整体的频率方程为:

(5)

取变幅杆大端截面直径d1=25 mm,L2为1/4波长,矩形变幅器截面积S3=h3b3,其中h3=d2,将各段已知条件分别代入式(2)并转换为式(3)的四端网络参数矩阵,代入式(4)的自由边界条件求得变幅杆各段尺寸L1=16 mm,d2=12 mm,L3=12 mm,b3=2 mm,最后在各个截面突变处添加过渡圆弧用于减少集中应力。

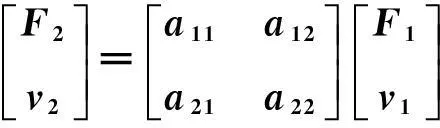

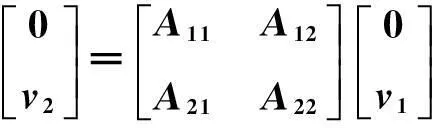

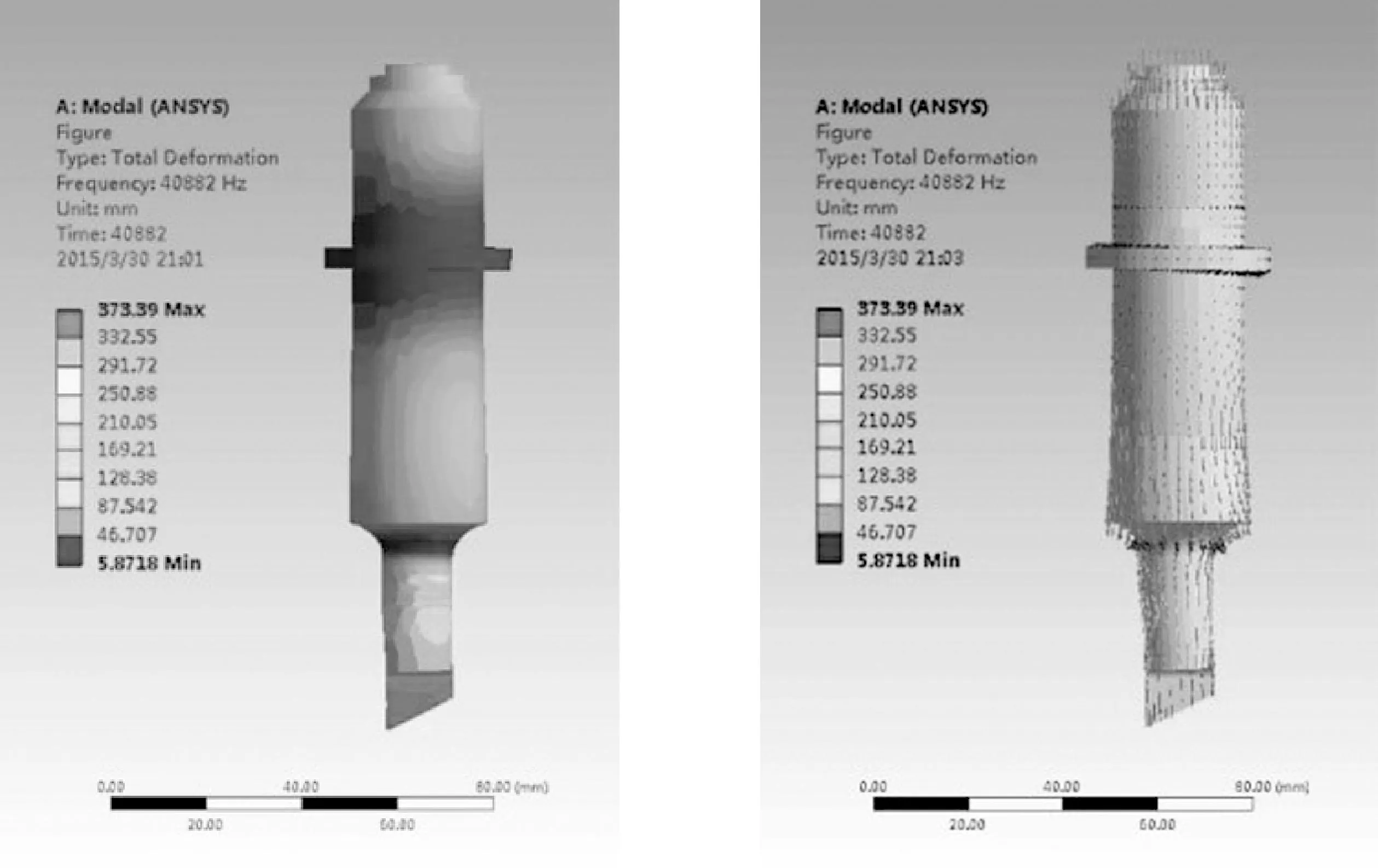

2.3 超声车削声学系统仿真

声学系统尺寸结构图如图4(a)所示。通过三维建模采用有限元分析法仿真声学系统的实际谐振频率及振动情况,并对其结构进行微调整,目的是使声学系统谐振频率更加接近40 kHz,整体匹配性最佳。对声学系统进行三维建模,建立如图4(b)所示的有限元模型[10]。

对声学系统仿真的原则是:

1)保证声学系统法兰盘位置在振幅最小处;

2)保证变幅杆与换能器接触端直径一致,调整变幅杆小端直径;

3)保证变幅杆总长度为1/4波长,调整变幅杆大端与小端长度比例。

图4 超声车削声学系统模型

调整后声学系统振型图及位移矢量图如图5所示,调整后声学系统频率为40 882 Hz,振动方向为纵向,且在法兰盘处振幅最小,工具头尖端振幅最大[11],系统整体满足谐振要求。

图5 调整后声学系统

3超声车削实验

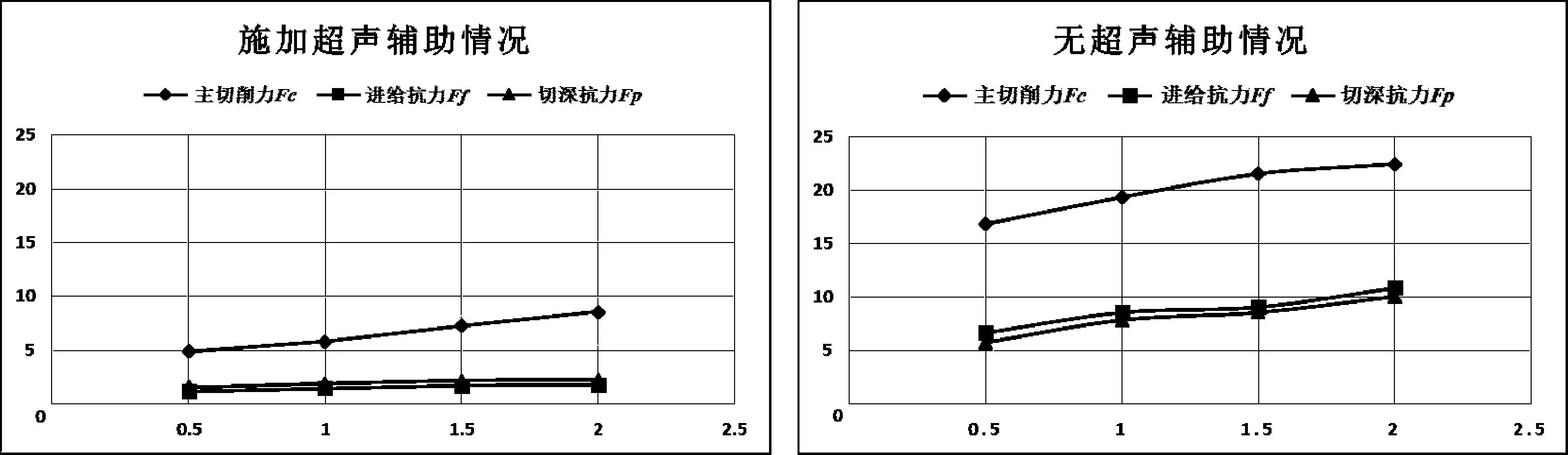

超声车削实验设计是通过力传感器分别采集在有、无超声状态下切削力变化情况。在主轴转速n分别为50 r/min,125 r/min,250 r/min,320 r/min,切削深度ap分别取0.5 mm,1.0 mm,1.5 mm,2.0 mm,进给量f分别取0.08 mm/r,0.12 mm/r,0.20 mm/r的条件下,对二氧化硅气凝胶材料进行车削对比试验。

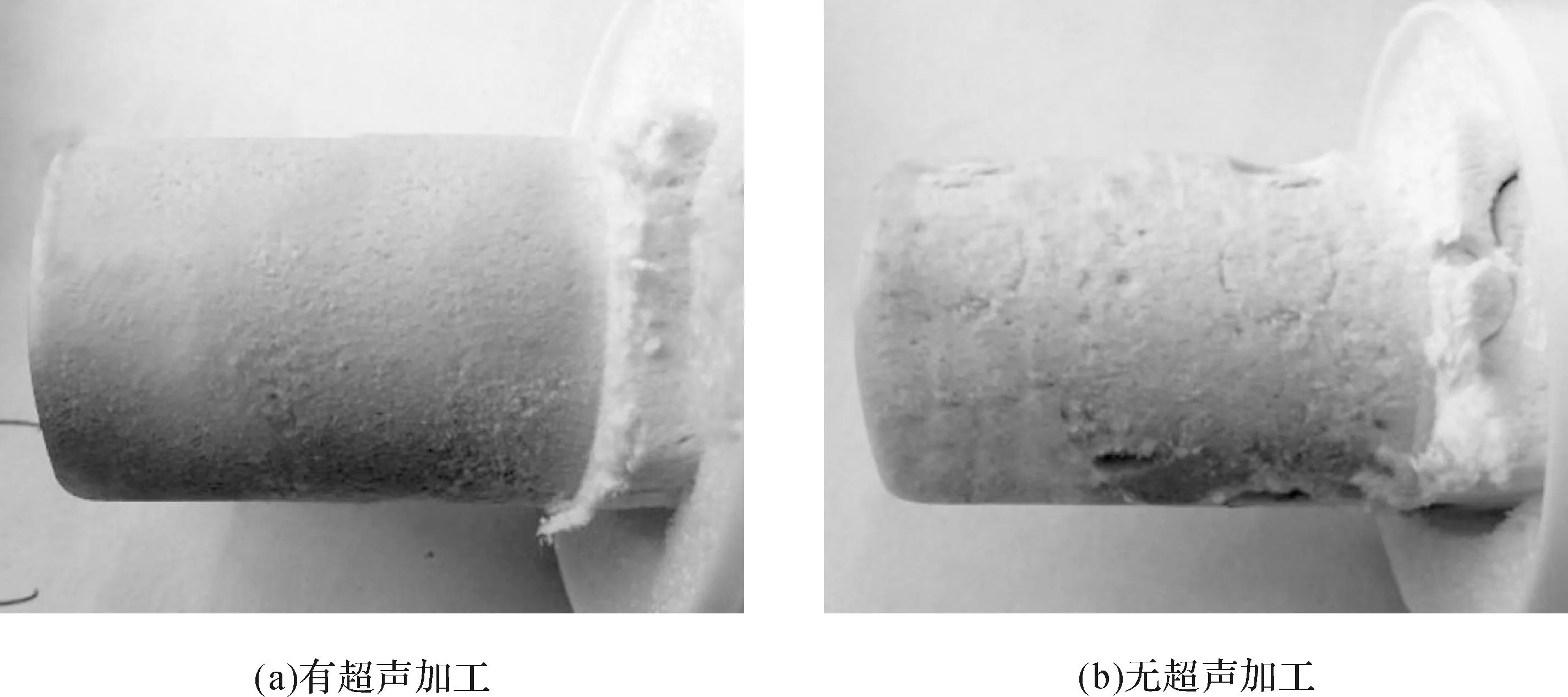

传统加工由于材料本身刚性弱,容易使工件表面产生凹痕或划伤,图7为有无超声加工后气凝胶材料表面比较,从中可以看出,经超声车削后的材料表面规则平整,没有明显划痕和毛刺。

图6 有、无超声车削对比试验

图7 有、无超声加工后材料表面比较

4结束语

参考文献

[1]王妮,任洪波.不同硅源制备二氧化硅气凝胶的研究进展[J].材料导报,2014,28(1):42-45.

[2]姚先周,胡子君,房景臣,等.SiO2气凝胶制备条件正交优化设计及其热物性[J].宇航材料工艺,2009,(1):32-34.

[3]吴国友,程璇,余煜玺,等.常压干燥制备二氧化硅气凝胶[J].化学进展,2010,22(10):1892-1900.

[4]谨亚辉.超声变幅杆优化设计及加工机理试验研究[D].太原:太原理工大学,2010:15-21.

[5]温平方,顾晓波,吴晓峰.圆锥过渡段阶梯形复合变幅杆的模态分析及优化设计[J].现代制造工程,2008,(11):111-113.

[6]张可昕,张向慧,高炬.带有加工工具的超声复合变幅杆的优化设计[J].机械设计与制造,2011,(11):33-35.

[7]张云电.超声加工及其应用[M].北京:国防工业出版社,1995:12-16.

[8]林书玉.夹心式功率超声压电陶瓷换能器的工程设计[J].声学技术,2006,25(2):160-164.

[9]赵莉,王时英,轧刚.超声加工中变幅杆的动力学分析[J].电加工与模具,2005,(2):35-38.

[10]Mitrofanov A V,Babitsky V I,Silberschmidt V V.Finite element simulations of ultrasonically assisted turning[J].Computational Materials Science,2003,28(3-4):645-653.

[11]Liu C S,Zhao B,Gao G F,et al.Research on the characteristics of the cutting force in the vibration cutting of a particle-reinforced metal matrix composites SiCp/Al[J].Journal of Materials Processing Technology,2002,129(1-3):196-199.

Design and Experimental Study on an Ultrasonic Turning System for Cutting Aerogel

Zhang Yundian,Zhai Yujia

(SchoolofMechanicalEngineering,HangzhouDianziUniversity,HangzhouZhejiang310018,China)

Abstract:In accordance with the characteristic of silica aerogel,a new acoustics system of the ultrasonic cutting on the aerogel materials was developed.The amplitude amplifier pole and tool have been designed by four-terminal network,and acoustic system was optimized through the finite element analysis.Research on the cutting force of aerogel materials turning without ultrasound assisted and under ultrasonic condition,and the contrastive experimental results show that the ultrasonic turning the aerogel materials have an advantage of lower force and surface quality.

Key words:aerogel materials processing;ultrasonic turning;acoustic system;the finite element analysis;modal analysis

中图分类号:TH122

文献标识码:A

文章编号:1001-9146(2015)06-0008-06

基金项目:张云电(1956-),男,安徽淮南人,教授,精密制造与特种加工.

收稿日期:2015-04-13

DOI:10.13954/j.cnki.hdu.2015.06.002