基于机器视觉的民用无人机舵机性能测试系统

2016-01-22夏高裕

骆 懿,夏高裕

(杭州电子科技大学通信工程学院,浙江 杭州 310018)

基于机器视觉的民用无人机舵机性能测试系统

骆懿,夏高裕

(杭州电子科技大学通信工程学院,浙江 杭州 310018)

摘要:设计了一种基于机器视觉的民用无人机舵机性能自动测试系统。系统能够快速、可靠地自动测试民用无人机舵机的几项性能参数,主要包括满舵角度统计分布、回中误差统计分布、回中误差、平均功率等性能参数。系统软件在LabVIEW平台上开发,利用机器视觉技术检测控制函数信号发生器、数字智能电源、工业相机等性能参数。实验结果证明,系统工作稳定,测得的性能参数较为准确,舵机批量生产测试中能代替人工进行检测。

关键词:无人机舵机;机器视觉;LabVIEW;图像处理

0引言

舵机是无人机中非常重要的组成部分,它作为执行机构控制着无人机的升降舵、方向舵与副翼,其性能的好坏对无人机飞行姿态及飞行安全有着重要影响[1]。对舵机的性能进行测试与评价具有重要意义,是保证舵机具有较好质量的重要环节[2]。传统的舵机性能测试时,测试速度慢、效率低,甚至手动记录测试结果。近些年,有不少研究者采用基于机械接触的方式对舵机性能参数进行测试,但文献[3-5]中没有包括满舵角度分布统计、回中角度统计分布及回中误差等参数。本文利用机器视觉技术速度快、功能多、非接触等特点[6],基于LabVIEW编程平台,设计了一种舵机性能自动测试系统。系统较为精确、快速地检测出舵机输出角度等几项重要的性能参数,有效地提高了舵机的测试效率,减少无人机的维护时间,利用计算机视觉技术代替人工进行检测,适用于批量生产舵机的厂家。

1系统组成

1.1 测试系统组成

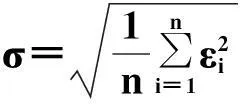

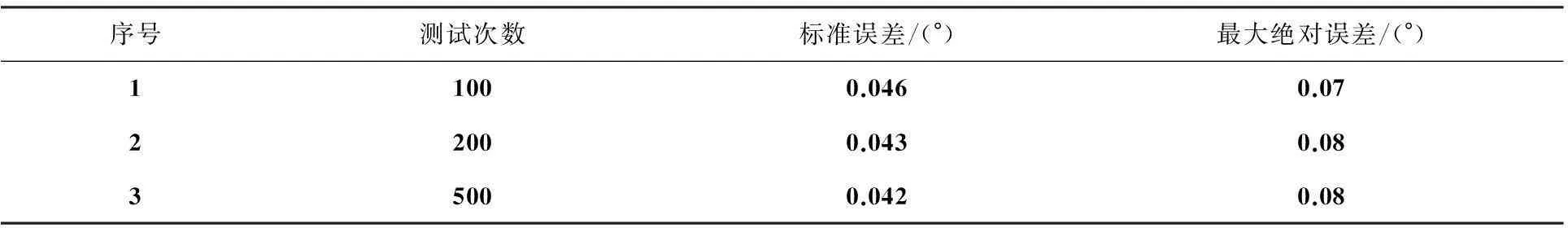

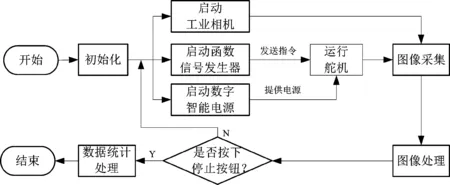

本文使用市售的某品牌9克微型舵机作为实验测试样品。舵机性能自动测试系统由硬件和软件两个部分组成,其组成框架如图1所示。硬件部分主要包括工业相机(BASLER acA1600-20gc)、函数信号发生器(Agilent 33250A)、数字智能电源(Agilent E3632A)、计算机等。图2为舵机自动测试系统的实验硬件。所设计的测试软件在LabVIEW平台编写[7-8],LabVIEW是一款图形化编程软件,它以流程框图的形式取代了基于文本语言的程序代码,其开发环境集成了构建各种应用所需的工具;IMAQ Vision是LabVIEW的视觉开发包,它是一个功能强大的函数库,包含400多种图像处理的函数,这些函数被集成到LabVIEW的开发环境中,为LabVIEW平台上机器视觉系统的开发提供了强大的支持[9]。

图1 系统组成框架图

图2 自动测试系统实验硬件实体

1.2 舵机简介

舵机是一种结构简单的、集成化的直流伺服系统,其内部结构由直流电机、减速齿轮、电位计和控制电路板组成[3]。在舵机工作时,控制信号通过舵机信号线被控制电路板接收,从而控制电机的转动。电机转动经过齿轮组减速后,带动输出轴转动,继而带动与输出轴相连接的位置反馈电位计。电位计随之产生一个电压信号,并将其反馈至控制电路板。最后控制电路板根据反馈信息,控制电机的转动速度与方向,直至抵达目标位置后停止。

本文提出了几个新的性能参数来评价舵机的性能,包括满舵角度统计分布、回中角度统计分布、回中误差等。舵机自动测试系统的主要测试参数包括:1)满舵角度统计分布。当舵机摇臂左右满舵时,其角度位置的统计分布。2)回中角度统计分布。当舵机摇臂回归中立位置时,其角度位置的统计分布。3)回中误差。当舵机的摇臂回到中立位置时,角度的误差。4)平均功率。舵机工作时的平均功率。

2系统设计原理

2.1 系统测试原理

舵机自动测试系统的测试流程如图3所示,测试系统基于LabVIEW平台下研发的测控软件,控制数字电源与函数信号发生器。数字电源为舵机提供电能并监测舵机的工作电压与电流。函数信号发生器在测控软件控制下,每隔500 ms给舵机发送控制指令(脉冲宽度1 ms,1.5 ms,2 ms分别对应左满舵指令,中立位置指令,右满舵指令),舵机摇臂随控制指令发生左满舵偏转、中立位置回中、右满舵偏转,3种状态依次循环。每当舵机摇臂位置变化时,所设计的测控程序控制工业相机采集舵机摇臂的图像信息,然后对采集到的图像进行图像灰度化、边缘检测、模板匹配等一系列图像处理。最后统计处理得到测试结果,根据测试结果可评价舵机的性能。

图3 系统测试流程图

舵机摇臂转动角度的测试中,由于在舵机摇臂转动时,舵机输出轴位置不变,即摇臂中心圆圆心的位置不会改变,因此只需确定摇臂一端初始点(中立位置)与终止点(满舵)在图像中的位置,设置坐标系后即可计算得到当前舵机摇臂所转动的角度。图4为舵机摇臂满舵时经过图像采集处理后的图像,图中黄色区域中的红点是以边缘检测算法确定的舵机摇臂的转动中心位置,红色矩形区域中的十字中心点是以模板匹配算法确定的舵机摇臂的末端位置。

2.2 图像采集

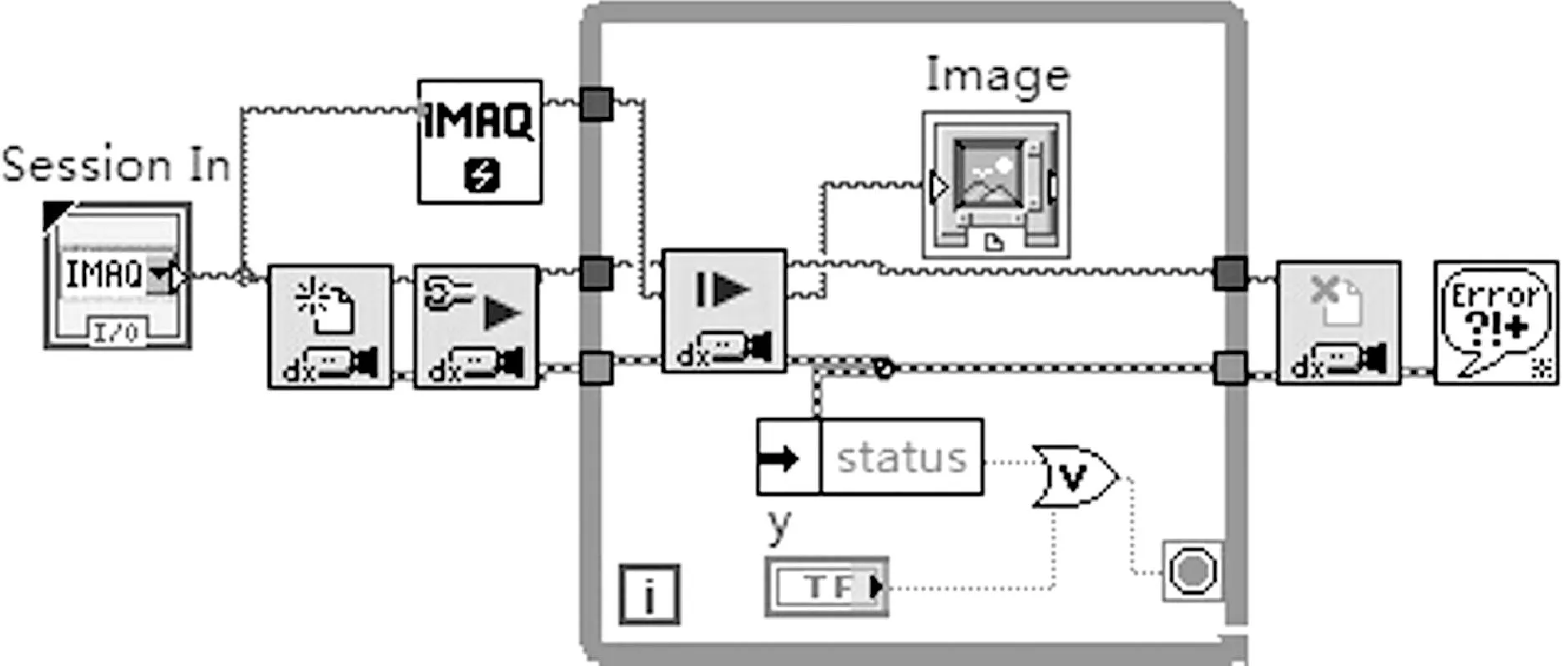

图像采集是舵机进行测试的关键技术。LabVIEW中的snap函数可以用于单帧图像的采集,即每次只采集一帧的图像,而grab函数可以对图像进行连续采集。实验中,单帧图像采集就能满足测试要求,故测试系统选用snap函数来进行图像的采集。

图5为图像采集部分的程序,其流程为:1)正确输入相机端口;2)打开相机并创建图像缓存区;3)配置相机;4)采集图像并显示;5)关闭相机。实验中的图像采集程序在此基础上进行扩展编程。

图4 图像采集处理后的舵机摇臂图像

图5 图像采集程序

2.3 图像处理

2.3.1 图像灰度化

由于本测试进行系统测试时,只需要提取图像中舵机的形态特征数据,不需要彩色信息,故先将图像进行灰度化处理。图像灰度化可以减少所采集图像的色彩信息,从而减少后续图像处理的计算量,提高程序的计算效率与运行速度。

本系统输入的图像采用HIS颜色空间表示,HSI颜色空间反应了人的视觉系统感知彩色的方式:H(Hue)代表色度,它描述了纯色的属性;S(Saturation)代表饱和度,它描述了一种纯色被白光稀释的程度;I(Intensity)代表强度,它描述了视觉对光刺激的亮度响应[10]。其中,I分量与图像的彩色信息无关,它是单色图像最有用的描述子[11],故实验中将I分量提取,将原图像变为灰度图像。

2.3.2 边缘检测

边缘检测是为了定义设置坐标系,需找到舵机摇臂中心圆的圆心,以便测量出摇臂的角度位置。由于舵机摇臂的中心圆的位置是不变的,可以通过边缘检测找出圆的边缘并确定它的圆心。

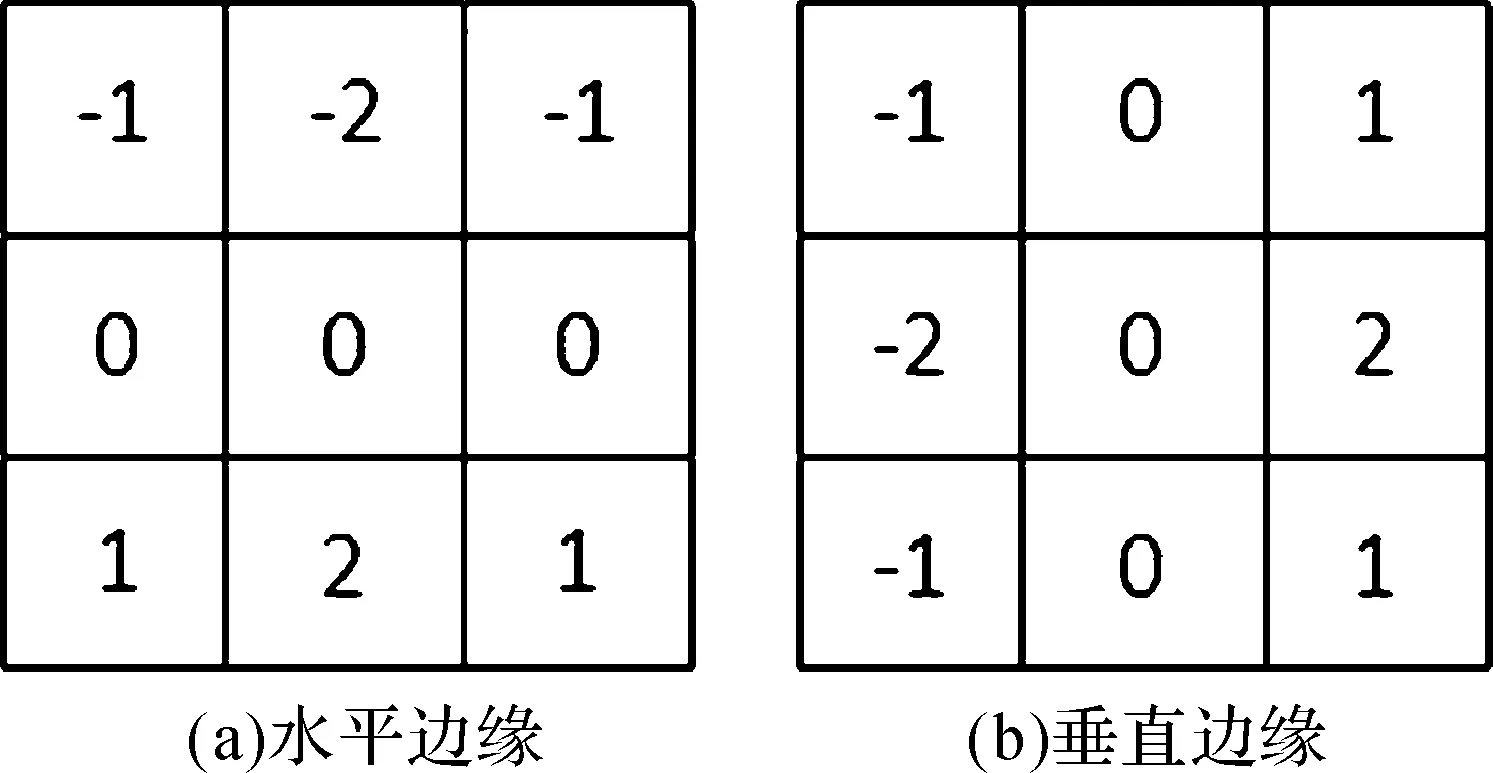

在边缘检测中,Sobel算子是边缘检测算子中最常用的算子之一。像素点邻域内经过灰度加权算法后,其值在边缘点处达到极值,Sobel算子利用这一原理进行边缘检测[12]。

传统sobel算子的卷积模板有两种,如图6所示。(a)为水平边缘检测算子,对图像水平边缘响应最大;(b)为垂直边缘检测算子,对图像垂直边缘响应最大。

如果用Gx和Gy来分别表示对图像进行水平和垂直边缘检测的响应,其梯度值为:

(1)

取适当的门限值TH,当G≥TH时,则认为该像素点是图像边缘点。其边缘方向为:

(2)

Sobel算子的优点在于计算简单,能产生较好的边缘,且受噪声影响较小;缺点是检测复杂图像的边缘时效果较差。由于本测试系统需检测的边缘较为简单,Sobel算子能够很好地检测出边缘。

2.3.3 模板匹配

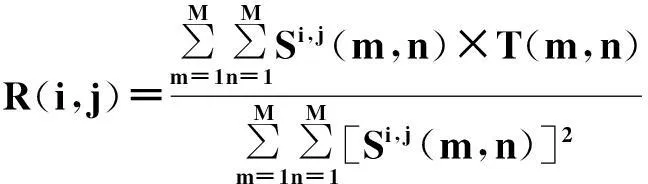

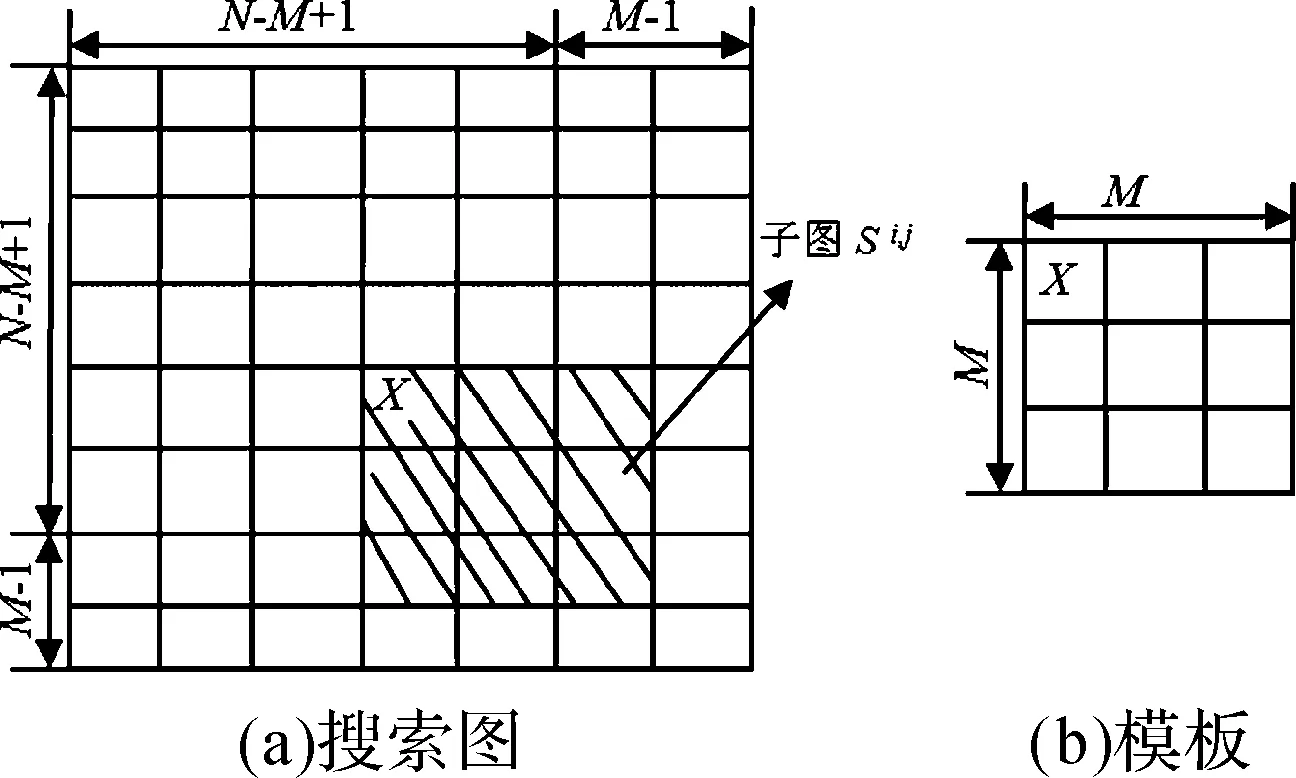

模板匹配是为了确定舵机摇臂远端的当前位置坐标,用于计算舵机当前转动的角度。模板匹配就是在搜索图中搜寻模板所在位置的过程。如图7所示,模板T在搜索图S上进行平移,被模板T覆盖的搜索图像称为子图Si,j,子图的左上角像素点X为参考点。比较T与Si,j,若两者一致,则两者之差为0,可用下列相关函数来衡量T与Si,j的相似度:

(3)

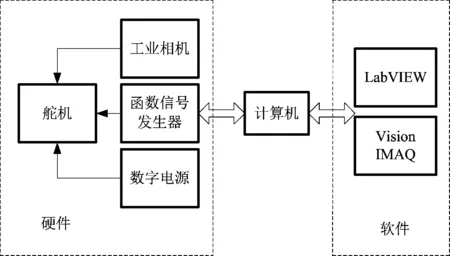

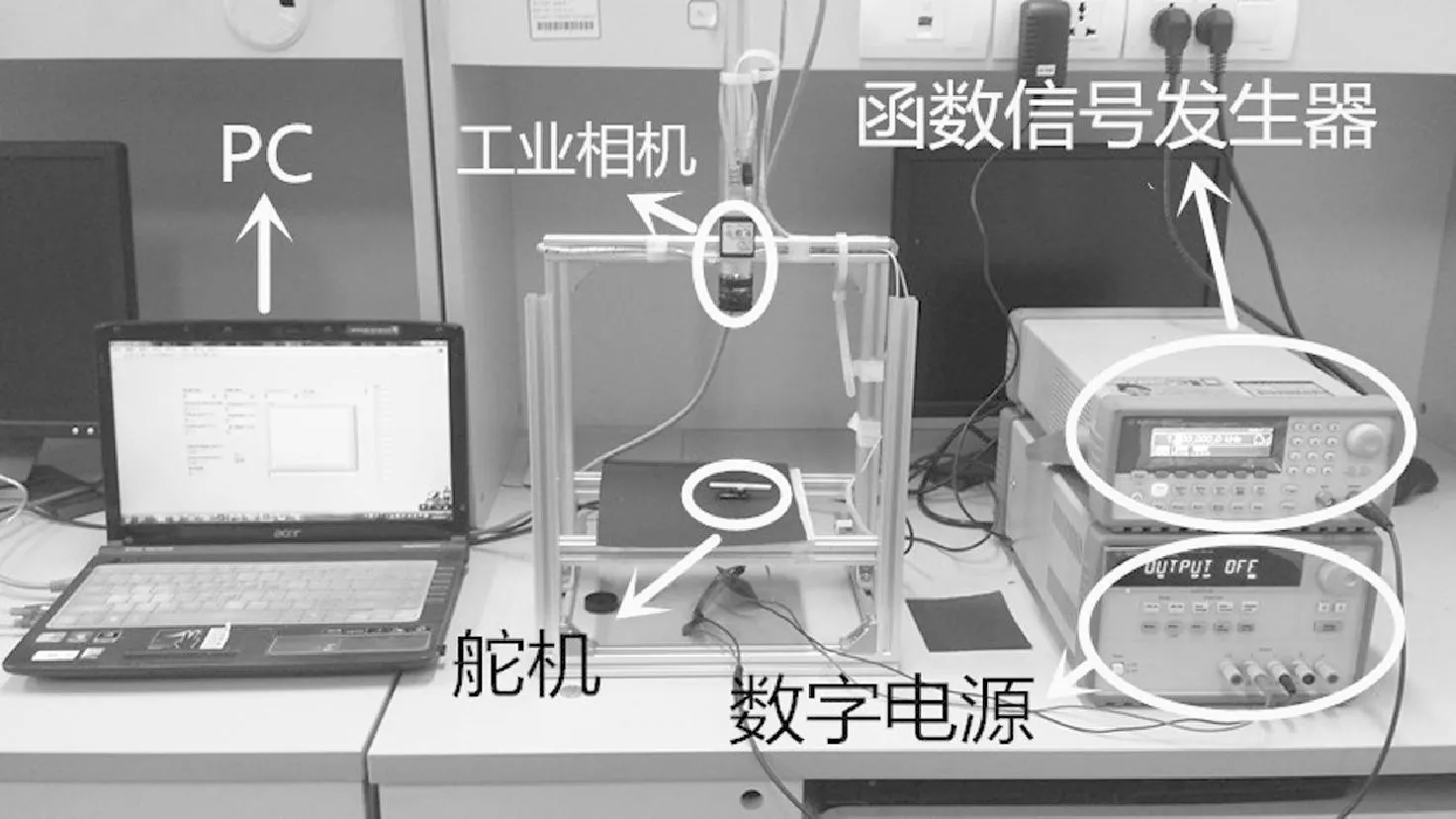

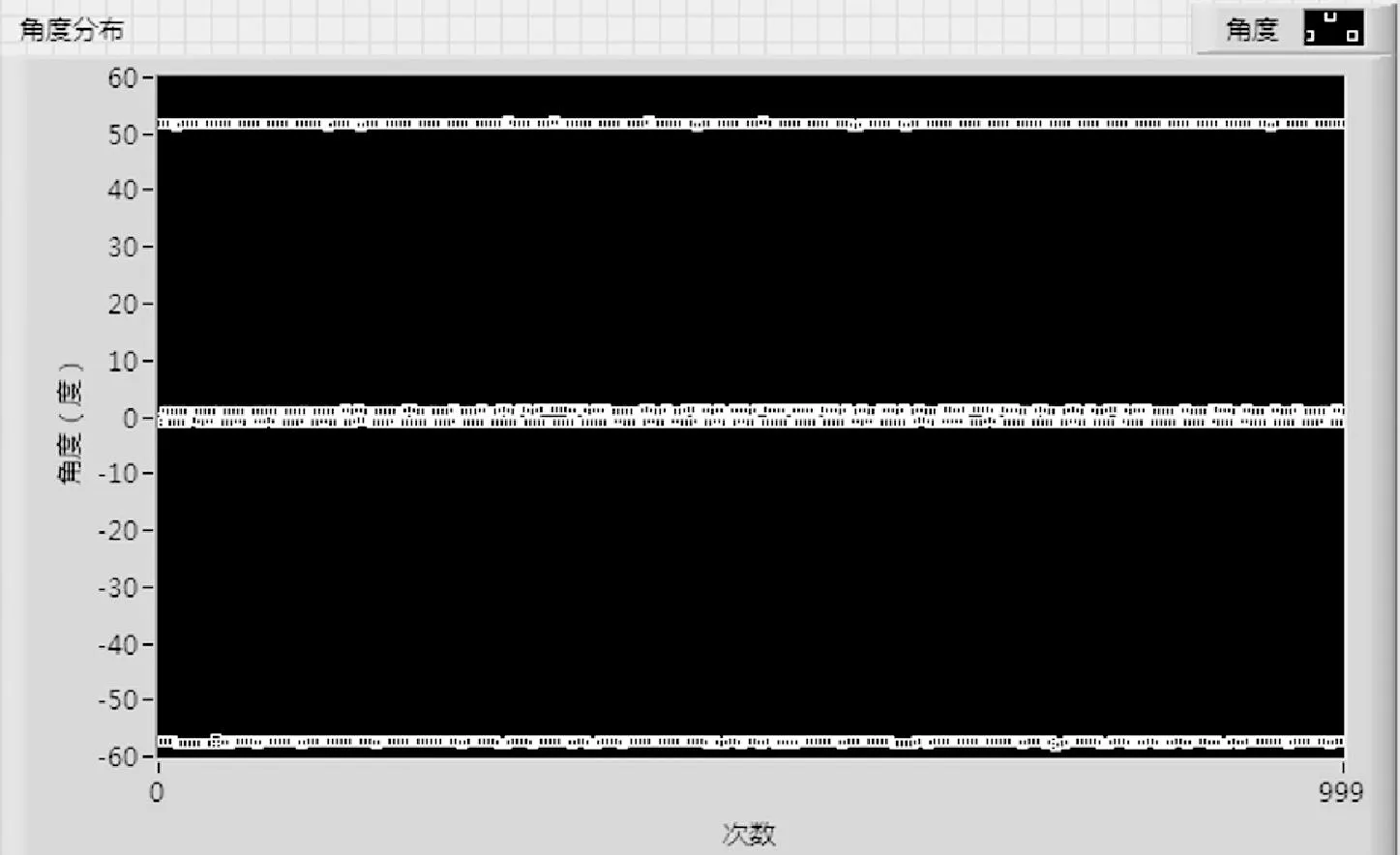

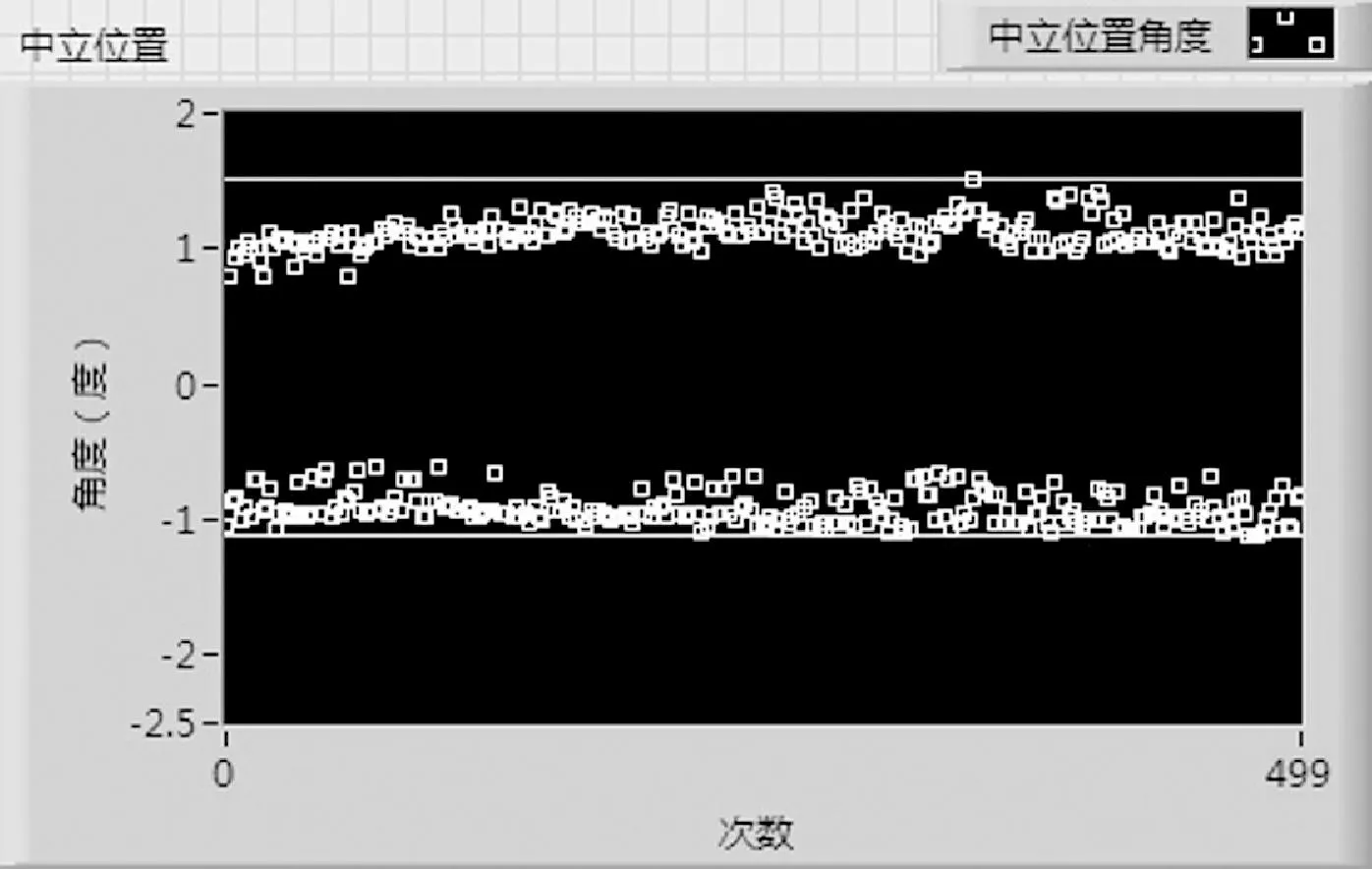

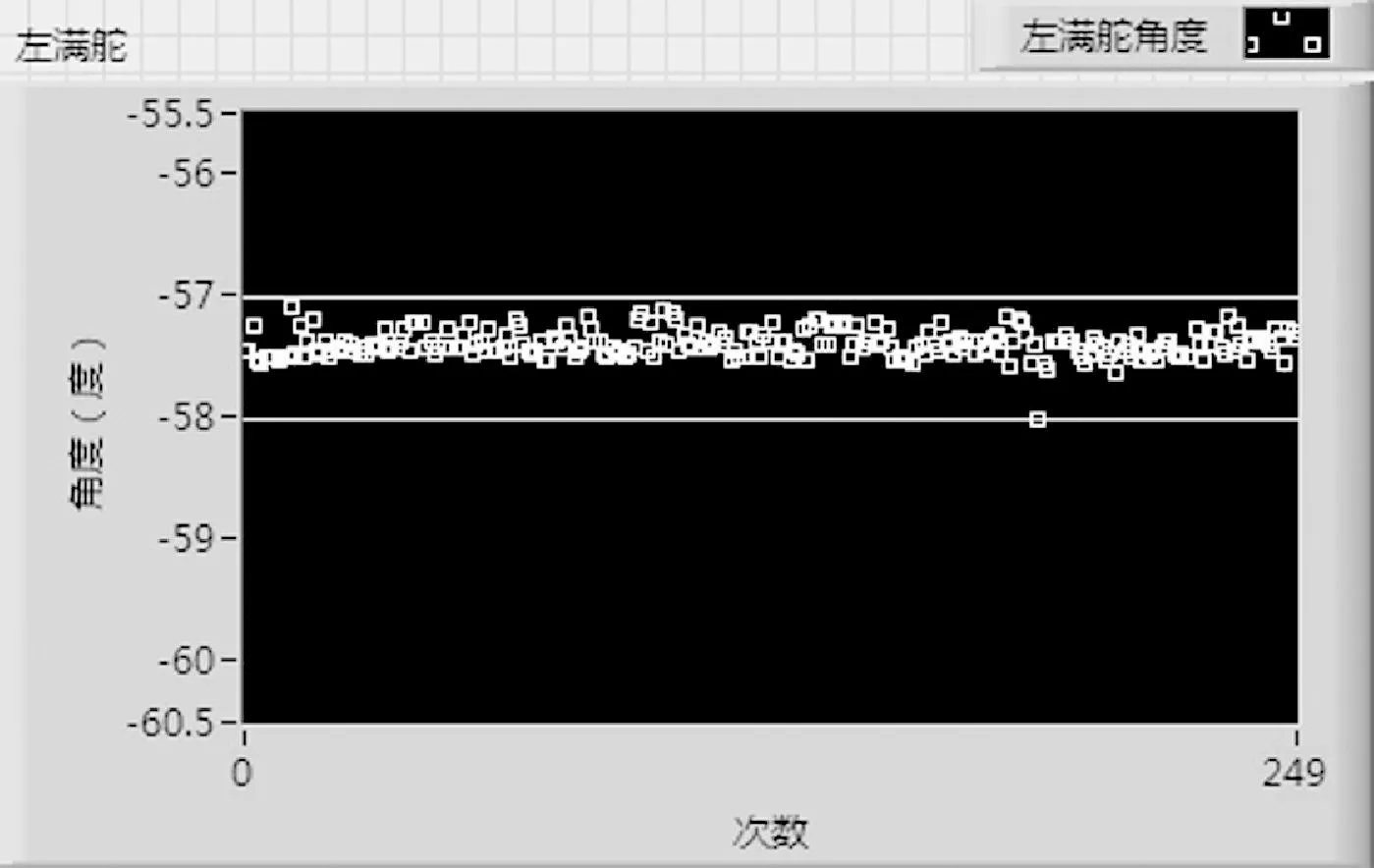

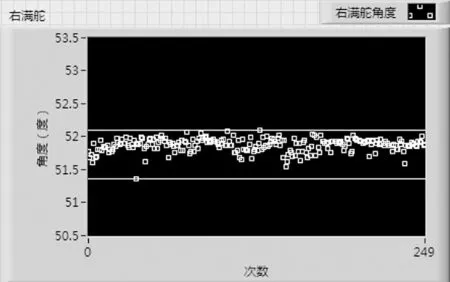

式中,R(i,j)越大则表示模板T与子图Si,j越相似。从图7中可知,i与j各自的取值范围为1 基于灰度值的匹配算法[13],即根据图像灰度信息来进行匹配,它通过某种相似性度量,如相关函数、协方差函数等,经过全局最优化后,扫描图像像素,实现图像匹配。其优点是计算量较小,匹配精度较高,能够较好地区分不同图像的对象,在图像灰度信息变化较大时能够进行准确的定位。实验中,图像灰度化后,舵机摇臂与背景对比较为明显,灰度信息变化较大,适合使用基于灰度值的匹配算法。 LabVIEW的视觉开发包中集成了很多图像处理的函数,模板匹配可以在Machine Vision函数库下Searching and Matching选项中的Learn Pattern 与Match Pattern系列函数实现。 图6 sobel算子模板 图7 搜索图与模板 3实验结果及分析 本实验对舵机进行大量重复性实验测量,并计算分析了舵机摇臂在不同位置(左满舵、中立位置、右满舵)时的偏转角度,同时监测舵机工作时的平均功率。 图8为经过1 000次测试后,记录的舵机摇臂在3种位置(左满舵、中立位置、右满舵)角度的分布情况,总体上3种角度位置是非常分明的,其角度的平均值分别为-57.4°,0.1°和51.9°。可见舵机左、右满舵时,舵机摇臂的偏转角度与理论值的-45°,45°不相符合,这是因为温度变化、电阻膜磨耗及滑动器和可变电阻器之间产生污垢等因素致使电位计非线性,导致电位计的精度降低。 当舵机摇臂处于中立位置及左、右满舵时,舵机摇臂角度的各自分布情况如图9、图10、图11所示。图9、图10、图11中分布在带状点两侧的细线是角度的波动区间,可以用其来帮助评价待测舵机偏转角度的一致性。 舵机的回中误差为0.1°,看似较小,但在图9中可以明显地发现,中立位置时舵机摇臂的角度分布为两条明显的带状,分别在1°与-1°附近,总的上下波动在3°以内,可以看出舵机回到中立位置时摇臂并不稳定,会出现常态性的、明显的、有规律的左右偏移,其一致性较差。 多次计算并记录实验中舵机的平均工作功率,该舵机工作时功率较为稳定,其平均工作功率在31.5 mW左右。 图8 测试的所有位置角度分布 图9 中立位置角度分布 图10 左满舵角度分布 图11 右满舵角度分布 定义舵机摇臂处于某一位置时的角度真值为0°,多次测试摇臂处于这一位置时的角度。标准误差公式: (4) 式中,εi为每个测量值的误差,n为测量值个数。 绝对误差公式: Δ=X-L (5) 式中,X为测量值,L为真值。进行多次测试,根据式(4)、式(5)计算其标准误差与最大绝对误差,测试数据如表1所示。 表1 测试数据的标准误差与最大绝对误差 经过500次测试时,标准误差为0.042°,最大绝对误差为0.08°。 4结束语 本文针对舵机性能的测试提出了一种新的设计方案。基于机器视觉技术,结合LabVIEW软件平台,设计了一种舵机性能自动测试系统。实验表明,系统能够较为精确、快速、非接触地检测舵机的几项性能参数,包括满舵角度统计分布、回中误差统计分布、回中误差以及平均工作功率,验证了其在工程上的可实行性。未来可将更多舵机性能参数设计至本测试系统,使之更为完善,更适合工业的大规模测试。 参考文献 [1]李月中.电动舵机的集成设计与控制[D].北京:北京交通大学.2006:5-30. [2]牛海发,牛明博.一种基于虚拟仪器的舵机测试系统研制[J].实验技术与管理,2007,24(2):67-71. [3]郭洪红,刘长青,席巍.一种基于STC单片机的舵机测试器的设计[J].自动化与仪表,2012,27(5):17-20. [4]曾漫,何卫国.舵机综合性能测试平台的系统实现[J].计算机测量与控制,2010,18(7):1518-1519. [5]夏中亚,王伟,陆晓明,等.基于LabVIEW的某型舵机综合性能测试系统[J].计算机测量与控制,2015,23(1):53-56. [6]郭静,罗华,张涛.机器视觉与应用[J].电子科技,2014,27(7):185-188. [7]阮奇桢.我和LabVIEW [M].北京:北京航空航天大学出版社,2009:5-409. [8]陈学树,刘宣.LabVIEW宝典[M].北京:电子工业出版社,2011:2-567. [9]周秀荣,崔小虹,邢冀川.基于LabVIEW平台的图像采集与处理技术研究[J].光学技术,2007,33(zl):357-358. [10]孙慧贤,张玉华,罗飞路.基于HSI颜色空间的彩色边缘检测方法研究[J].光学技术,2009,35(2):221-224. [11]Gonzales,Woods.数字图像处理(第二版)[M].阮秋琦,阮宇智,译.北京:电子工业出版社,2007:233-239. [12]段瑞玲,李庆祥,李玉和.图像边缘检测方法研究综述[J].光学技术,2005,31(3):415-419. [13]段湘斌.基于灰度图像的匹配算法改进[D].长沙:中南大学,2012:5-8. Design of Steering Engine Auto Testing System for UAV Based on Machine Vision Luo Yi,Xia Gaoyu (SchoolofCommunication,HangzhouDianziUniversity,HangzhouZhejiang310018,China) Abstract:A steering engine auto testing system for civil UAV based on machine vision is designed.This system can automatically test several performance parameters of civil UAV steering engine quickly and reliably.The parameters include the statistical distribution of the angle of full rudder position,the statistical distribution of the angle of middle position,the error of middle position,and average power,etc.The soft of system was designed on LabVIEW,which can control function signal generator,digital intelligent power supply and industrial camera,and it use the technology of machine vision to test performance parameters.The experimental results show that the system can work stably,and testing results are relatively accurate.This system can be applicable to large-scale steering engine testing instead of manual testing. Key words:UAV steering engine;machine vision;LabVIEW;image processing 中图分类号:TP274+.2 文献标识码:A 文章编号:1001-9146(2015)06-0040-06 作者简介:骆懿(1976-),男,浙江杭州人,高级实验师,虚拟仪器与机器视觉应用. 基金项目:浙江省数据存储传输及应用技术研究重点实验室资助项目(2012E10020) 收稿日期:2015-05-18 DOI:10.13954/j.cnki.hdu.2015.06.009

3.1 测试结果分析

3.2 误差分析