进口风速和转速对涡流空气分级机流场的影响

2016-01-22谌永祥,荣云,李双跃等

进口风速和转速对涡流空气分级机流场的影响

谌永祥,荣云,李双跃,李支茂,张胜林

(西南科技大学 制造科学与工程学院,四川 绵阳 621010)

摘要:为了研究进口风速和转速对涡流空气分级机流场的影响,对不同进口风速和转速组合下的转笼叶片间的流场进行模拟,记录并分析结果及参数.模拟结果表明:当进口风速分别为8,12,16 m/s时,与之匹配的最佳转速分别约为800,1 100,1 500 r/min,在最佳匹配时转笼叶片间的径向速度波动最小,流场最均匀,旋涡最弱;实验结果表明:在进口风速和转速匹配最佳时,分级机的分级精度最高,从而间接验证了模拟结果的正确性.该研究对分级机进口风速和转速的匹配具有一定的指导意义.

关键词:涡流空气分级机;流场;最佳匹配;稳定

收稿日期:2014-11-13

基金项目:四川省科技厅支撑计划项目(2010GZ0135)

作者简介:谌永祥(1958—),男,河南漯河人,教授,硕士生导师,研究方向为先进制造技术,E-mail:cyx@SWUST.edu.cn.

中图分类号:TB44

文献标志码:A

文章编号:1006-4303(2015)05-0517-05

Abstract:In order to study the effect of inlet wind speed and rotating speed on flow field of vortex air classifier . The flow field between rotor cage’s blades was simulated under different inlet wind speed and rotating speed combinations. Recording and analyzing the results and parameters. The simulation Results showed that when inlet wind speed was 8, 12, 16 m/s respectively, the best matching rotate speed was approximately 800, 1100, 1500 r/min respectively.When inlet wind speed and rotating speed matched best radial velocity fluctuation was the weakest, flow field was the uniformest and vortex was the weakest. The experimental results showed that when inlet wind speed and rotating speed matched best, classification accuracy of classifier was the highest , so as to verify the validity of the simulation results indirectly. The research gave a direction to match inlet wind speed and rotating speed of classifier.

Keywords:vortex air classifier; flow field; best matching; stable

Effect of inlet wind speed and rotating speed on flow field

of vortex air classifier

CHEN Yongxiang, RONG Yun, LI Shuangyue, LI Zhimao, ZHANG Shenglin

(School of Manufacturing Science and Engineering, Southwest University of Science and Technology

Technology, Mianyang 621010, China)

随着科技的进步,各行各业对粉体的粒度分布要求越来越高,总体逐渐趋向细而窄的方向发展,对分级设备的分级性能提出了更高的要求[1].涡流空气分级机由于其先进的涡流分级原理,并且具有能耗低、流场稳定等特点得到广泛应用[2].由于分级机内流场的分布决定了分级力场和颗粒的运动轨迹[3-4].因此要提高分级机的分级性能,必须要保证分级流场的稳定[5].转笼是涡流空气分级机内重要的分级区,转笼叶片间的分级流场的稳定性对涡流空气分级机的分级性能具有重要的影响[6-8],许多研究者对转笼间的流场进行了研究.童聪等研究了转笼叶片结构对分级区速度场的影响,结果表明改造后的Z形叶片的立磨涡流空气分级机产量在直叶片转笼结构的基础上提高了15 t/h,且0.08 mm颗粒的筛余降低了10%[9].盖国胜指出:为了延长颗粒在分级区的时间,可以将转笼叶片的长度适度增加,有利于颗粒充分分级[10].杜妍辰等通过设计一个简化的单颗粒动力学模型,对颗粒在转笼叶片间的运动轨迹进行了模拟[11].但未对进口风速和转笼转速的匹配进行研究,笔者利用Fluent软件对不同的风速和转速的组合下转子叶片间的流场的分布规律进行研究,得出分级机的进口风速和转速的合理匹配方案.

1模拟对象与方法

1.1物理模型

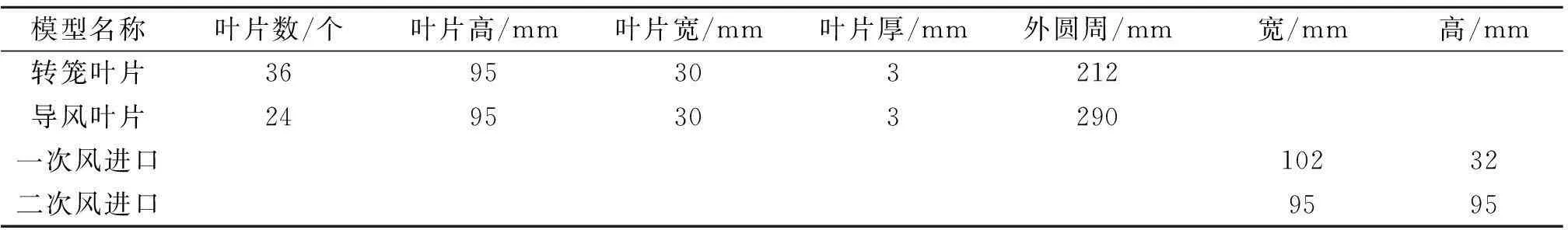

模拟选用的涡流空气分级机的结构参数如表1所示,叶片均匀分布在外圆周上,导风叶片与所在圆周的切线成15°倾角.根据该涡流空气分级机的具体尺寸建立如图1(a)所示.

表1 涡流空气分级机的结构参数

1.2网格模型与边界条件

将上述的涡流空气分级机的物理模型导入到ANSYS Meshing中进行网格划分.由于出口和下锥体不存在分级过程,网格可适当偏大,所以划分方法选用Automatic,Element size设置为10 mm.导风叶片区和转笼叶片区是分级的核心区,计算精度要求较高,所以划分方法选择Sweep,Element size设置为3mm.这种不同区域采用不同的划分方法可使计算精度和速度同时得到保证[12-13].分级机流体模型共计划分网格647和696个,网格的最大畸形值(Skew)为0.72,平均畸形值(Skew)为0.18,由此可以看出网格质量非常理想.网格模型和边界条件

图1 涡流空气分级机模型 Fig.1 Turbo air classifier model

如图1(b)所示.一、二风口设定为Velocity-inlet,出口设置为Outflow,转笼叶片壁面设为Moving wall,旋转方向与转笼一致,并且满足右手定则.

1.3求解方法

由于细颗粒的气流跟随性较好,颗粒的运动特性可以通过气流的运动来近似反应,通过对气流的研究可以进一步探讨涡流空气分级机分级性能,因此笔者主要分析分级区的气相的运动规律.由于涡流空气分级机内部为中等强度的湍流流动,所以湍流模型选择处理高应变率和流线弯曲率较好的RNGk—ε双方程模型[14].求解方式采用Steady,Pressure based/Implicit,压力梯度采用Standard,算法采用贴体曲线坐标系中的非交错网格的SIMPLE.初始化后对其经行迭代计算,直至收敛.

2数值模拟结果分析及实验

由于分级区的的流场由入口风速和转笼一起决定,为了讨论进口风速和转速对转笼分级区流场影响,设置了三组不同的模拟风速,分别为8,12,16 m/s,每组风速下对应四种不同的转笼转速,并且对它们进行编号,模拟条件及其代号如表2所示.

表2 模拟条件及其代号

2.1进口风速和转速对转笼叶片间流场的影响

转笼叶片间的区域为第二分离功能区,该区的主要功能有两个:输送细粉,对粗粉进行隔离和分离功能[2],该区流场的稳定性对提高涡流空气分级机分级效率和分级精度的提高至关重要.图2为在不同的进口风速和转速组合下转笼叶片进行面附近的径向速度分布曲线图.

图2 转笼叶片进行面附近径向速度的分布曲线 Fig.2 Distribution curve of radial velocity near progressive surface of rotor cage blade

从图2可以看出:进口风速为8 m/s和16 m/s时,A1和C1转笼叶片进行面附近的径向速度由叶片外侧到内侧先增大后减小(负号表示速度方向由转笼外侧指向转笼内侧,正号表示速度方向由转笼内侧指向转笼外侧),并且速度指向转笼外侧,即出现气流倒流.这降低了气流对合格细粉的输送能力,增大了粗细颗粒反混的几率,严重影响了分级精度.A4和C4的径向速度波动太大,使得叶片进行面附近的流场不稳定,会加大颗粒在转笼区的波动,影响分级精度.A2和C2虽然速度波动较小,但是速度太小,也会降低气流对细粉的输送能力.A3和C3的速度波动较小并且大小合适,叶片间的流场趋于稳定,对于减小物料反混,提高分级精度比较有利.

图3为不同进口风速和转速配合下的转笼叶片退行面附近的径向速度分布曲线图.从图3看出:A1和C1的径向速度波动较大,A4和C4出现倒流,叶片间的流场的稳定性都较差.这都会降低涡流空气分级机的分级精度.A3和C3,A2和C2的径向速度波动都较小,对应的流场比较稳定,但根据上文的分析,A2和C2的进行面附近的速度过小,对提高涡流空气分级机的分级精度不利.综合考虑,A3和C3的流场对分级精度的提高最有利.

图3 转笼叶片退行面附近的径向速度分布曲线图 Fig.3 The radial velocity distribution curve of the rotor cage degenerative near the surface figure

根据以上分析得出:当风速为8 m/s和16 m/s时,与之匹配的最佳转速约为800 r/min和1 500 r/min.对风速为12 m/s的不同转速的分级区的流场进行模拟发现:与之匹配的最佳转速约为1 100 r/min.

2.2进口风速和转速对转笼叶片间旋涡的影响

转笼叶片间经常会出现不同大小和不同方向的旋涡,这些旋涡会引起叶片间的流场分布不稳定,导致粗细颗粒的反混,从而降低分级精度.因此必须对叶片间的旋涡进行讨论,现主要针对由进口风速和转速的匹配不同而引起的叶片间的惯性反旋涡和正旋涡进行讨论.

惯性反旋涡产生的过程为:当转笼转速相对较高时,转笼叶片带动气流随叶片一起旋转,由于转笼速度相对较高,导致气流的切向速度小于叶片的切向速度,在相邻叶片间会产生一个与转笼旋转方向相反的旋涡.这种现象会造成叶片进行面附近的径向速度迅速增大,而叶片退行面附近的速度迅速减小甚至反向[15].如图4中A4和图5中C4所示,叶片进行附近的径向速度较高,A4最高约6 m/s,C4最高约8 m/s.而叶片退行面附近的径向速度产生反向,方向由转笼内侧指向转笼外侧.受到惯性反旋涡现象的影响,叶片间的流场分布极不稳定.

正旋涡产生的过程:当转笼速度相对较低时,转笼叶片间的气流的切向速度大于叶片的切向速度,气流会与叶片推行面发生撞击,此时会在相邻叶片间产生一个与转笼旋转方向相同的正旋涡.与惯性反旋涡相反,正旋涡会造成叶片进行面附件气流的径向速度减小甚至反向,退行面附近的径向速度增大.如图4的A1和图5的C1所示:叶片退行面附近气流的径向速度急剧增大,A1最高约5 m/s,C1最高约8 m/s,而叶片进行面附近的速度产生倒流.正旋涡也严重影响了转笼叶片间流场的稳定性.

图4,5中A2和C2的流场逐渐趋于稳定,A3和C3的流场最稳定,转笼叶片间的正旋涡和惯性反旋涡基本消失.说明在A3和C3的工艺条件下,涡流空气分级机叶片间的流场最稳定,分级精度最高.

图4 A 1~A 4转笼叶片间径向速度分布云图(风速8 m/s) Fig.4 A 1-A 4 distribution nephogram of radial velocity between cage (wind speed 8 m/s)

图5 C 1~C 4转笼叶片间径向速度分布云图(风速16 m/s) Fig.5 C 1-C 4 distribution nephogram of radial velocity between cage(wind speed 16 m/s)

由以上分析得出:为了流场的稳定性,减小叶片间的旋涡.必须对分级机的进口风速和转笼转速进行匹配,风速和转速匹配越不合理,转笼叶片间正旋涡和惯性反旋涡现象越严重,颗粒在叶片间的波动程度越大,粗细颗粒反混的几率也就越大,越不利于分级.反之,分级流场越稳定,涡流空气分级机的分级精度越高.如风速分别为8,12,16 m/s时,与之匹配的最佳转速分别为800,1 100,1 500 r/min,反之亦然.

2.3实验

实验原料选用水泥生料,进料速度为3 kg/min,分级机选用型号为N-350的O-Sepa选粉机.涡流空气分级机的进口风速和转速如表3所示,由LS-POP6(Ⅲ)型激光粒度分析仪测量颗粒粒径.实验结果如表3所示,从表3可以看出:在8 m/s和16 m/s的条件下,随着转速的增加,分级精度都先增加后减小,当对应转速分别约为800 r/min和1 500 r/min时,涡流空气分级机的分级精度最高,分别为0.610和0.682.另外,在风速不变的条件下,切割粒径随着转速的增加而减小.由此可见,在转速和风速匹配合理的条件下,涡流空气分级机内部流场稳定,分级精度最高.实验结果间接验证了模拟结果的可靠性.

表3 进口风速和转速对涡流空气分级机分级精度的影响

3结论

为了流场的稳定性,减小转笼叶片间的正旋涡和惯性反旋涡现象,必须对风速和转速进行匹配.合理的进口风速和转速的匹配使得转笼叶片间的气流分布均匀,叶片间的正旋涡和惯性反旋涡减弱或基本消失.有利于涡流空气分级机分级精度的提高.模拟结果和实验结果表明:风速分别为8,12,16 m/s时,与之匹配的最佳转速分别约为800,1 100,1 500 r/min,此时叶片间的径向速度波动最小,旋涡基本消失,对应的分级精度最高.通过该模拟方法,在进口风速或转速两者确定一个参数的条件下,改变另一个参数,可以方便地找到与之匹配的另一个参数.

参考文献:

[1]王复生,张捷,王光明,等.水泥物料高细粉磨的意义及要求[J].水泥,2001(1):14-15.

[2]刘家祥,夏靖波,何廷树.涡流空气分级机分级功能区研究[J].北京化工大学学报,2002,29(6):50-53.

[3]童聪,李双跃,綦海军,等.立磨系统风量对物料重力分级影响模拟分析[J].浙江工业大学学报,2013,41(3):321-326.

[4]刘家祥,何廷树,夏靖波.涡流空气分级机内湍流涡频谱对其性能的影响[J].北京化工大学学报,2003,30(5):48-51.

[5]杨润全,许建蓉,王怀法.立磨系统风量对物料重力分级影响模拟分析[J].过滤与分离,2011,76(2):21-26.

[6]殷世文,刁雄,黄鹏,等.超细涡流空气分级机分级性能影响因素的研究[J].建材发展导论,2001(3):20-24.

[7]黄强,于源,刘家祥.涡流空气分级机转笼结构改进剂内部六部流场数值模拟[J].化工学报,2011,62(5):1264-1268.

[8]黎国华,韩方亮,聂文平.一种新型叶片涡轮涡流空气分级机流场的数值模拟[J].武汉理工大学学报:信息与管理工程版,2006,28(2):32-35.

[9]童聪,李双跃,綦海军,等.立磨涡流空气分级机叶片结构对分级区速度场影响分析[J].化工进展,2012,31(4):778-783.

[10]盖国胜.超细粉碎分级技术[M].北京:中国轻工业出版社,2000:328-333.

[11]杜妍辰,王树林.颗粒在涡轮式涡流空气分级机分级轮中的运动轨迹[J].化工学报,2005,56(5):823-827.

[12]于勇,张俊明,姜连田.Fluent入门与进阶教程[M].北京:北京理工大学出版社,2008:15-18.

[13]李进良,李承曦,胡仁喜,等.Fluent流场分析6.3[M].北京:化学工业出版社,2009:58-63.

[14]王福军.计算流体动力分析[M].北京:清华大学出版社,2004:120-123.

[15]刘家祥,徐德龙,赵江平,等.涡流式空气分级机内惯性反旋涡对颗粒分选的影响[J].西安建筑科技大学学报,1998,30(1):63-66.

(责任编辑:刘岩)