虾加工副产品制备虾味香料的研究*

2016-01-19Studyofshrimpflavormadebyshrimpprocessingbyproducts

Study ofshrimp flavor made by shrimp processing by- products

虾加工副产品制备虾味香料的研究*

Study ofshrimp flavor made by shrimp processing by- products*

虾是我国的传统美食,经常出现在日常的饮食之中。2011年,我国虾蟹类年产量为570.7万t,而浙江省更是达到98.9万t,占我国年总产量的17.5%。虾产品中不仅含有丰富的蛋白质、脂类、钙、磷等,还含有脑磷脂、不饱和脂肪酸、维生素类以及人体必需的微量元素。

我国每年有大量的冷冻虾仁出口到国外,随之产生了大量占虾重60%~80%的虾头、虾壳和小虾等虾加工副产品。目前这些虾加工副产品只有小部分通过压榨、烘干、粉碎加工成虾粉,产品的附加值很低,大部分直接废弃,造成资源浪费和环境污染。

热反应型香料是一种由食品原料和(或)允许在食品或反应香料中添加的原料加热制备的产物,其香气物质形成的化学机理主要是热反应。

目前香精主要分为化学合成香精和天然香精。化学合成香精在市面上较为常见,香味单薄,而且存在一定的安全隐患。为此,研制天然香精来取代化学合成香精有非常重要的意义。另外,随着虾味食品越来越受广大消费者的喜爱,虾味香精更是曾

现出供不应求的场景。因此,天然虾味香料的制备具有广阔的市场和经济效应。

本文以虾加工副产品为原料,通过热反应制备出天然纯正、香气浓郁的虾味香料,为虾行业的综合利用提供理论依据和技术参考。

1 材料和方法

1.1材料

虾加工副产品,自制;碱性蛋白酶,上海华蓝化学科技有限公司;还原糖;氨基酸;磷酸二氢钠、十二水合磷酸氢二钠、正己烷、氢氧化钠,均为分析纯。

1.2主要仪器和设备

ZHWY- 110X50型往复式恒温水浴摇床,上海旦鼎国际贸易有限公司;PL403型电子天平,上海台隆电子衡器有限公司;CT14RD型高速冷冻离心机,上海天美科学仪器有限公司;DHG- 9146型烘箱,上海万锐实验设备有限公司;pHS- 25型精密数显酸度计,上海伟业仪器厂;RE52型旋转蒸发仪,上海亚荣仪器厂。

1.3热反应型虾味香料制备工艺

取一定量经干燥粉碎的虾加工副产品,加入一定量的碱性蛋白酶和水,于60℃下酶解2.5 h后,灭酶,离心取上清液。三口烧杯中加入一定量的虾酶解液、还原糖、氨基酸等反应物,一定温度下进行一段时间的热反应,即得产品虾味香料。

虾加工副产品→清洗→干燥粉碎→酶解→离心→上清液→热反应→虾味香料产品↑还原糖+氨基酸

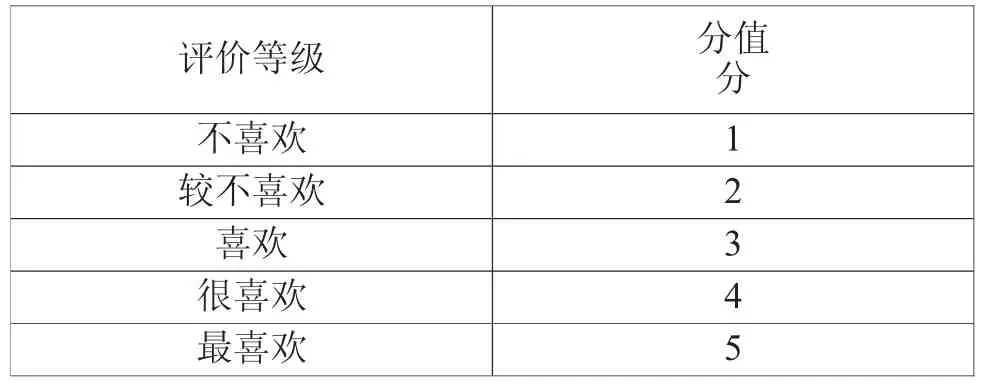

1.4虾味香料的感官评定

试验结果由6名评价员对所得的各样品根据喜好度(色泽、形态、香味、口感等)进行评分,取平均值。总评定结果用分值表示对该反应产物的评定。评分标准见表1。

表1 喜欢度试验评价表

2 结果与讨论

2.1氨基酸种类和比例的确定

不同的氨基酸与还原糖反应,能够产生各自不同的特征风味,对于何种氨基酸参与反应比较有利于产生虾香味,暂未见相关的报道。

选择9种典型氨基酸进行反应,即天冬氨酸、精氨酸、蛋氨酸、甘氨酸、胱氨酸、脯氨酸、丙氨酸、谷氨酸和苯丙氨酸分别与葡萄糖和硫胺素热反应,试验结果见表2。

由于不同氨基酸对产生虾味的贡献不同,由表2可知,谷氨酸、胱氨酸、甘氨酸和精氨酸有助于虾香味的增强,因此选择这4种氨基酸为复合氨基酸参与反应型虾香料的制备,质量比为4∶3∶2∶1。

2.2还原糖种类和比例的确定

选择葡萄糖、木糖、果糖、蔗糖分别与氨基酸进行热反应,试验结果见表3。

表3 不同还原糖种类对虾味香料的影响

由表3可知,葡萄糖和木糖对热反应虾味香料的贡献较大,而果糖和蔗糖对热反应虾味香料的贡献较小,不适宜添加。因此,选择葡萄糖和木糖参与反应型虾香料的制香。葡萄糖和木糖比例的确定见表4。

表4 葡萄糖和木糖不同比例对虾味香料的影响

由表4可知,葡萄糖和木糖比例为1∶1时,对热反应虾味香料的贡献最大。

取虾蛋白水解液10 g,复合氨基酸(谷氨酸、胱氨酸、甘氨酸和精氨酸质量比为4∶3∶2∶1)0.5 g,还原糖(葡萄糖葡和木糖质量比为1∶1)分别取0.8g、0.9 g、1.0 g、1.1 g、1.2 g,在90℃热反应30 min,研究还原糖用量对反应型虾味香料香味的影响,结果见表5。

表5 还原糖用量对对虾味香料的影响

由表5可知,随着还原糖用量的增加,虾味香料的风味越来越好,达到1.0 g时的风味最佳,而后,随着用量的继续增加,风味反而会随之变差。因此,选择还原糖用量为1.0 g。

2.3复合氨基酸添加量对热反应的影响

取虾蛋白水解液10g,复合氨基酸(谷氨酸、胱氨酸、甘氨酸和精氨酸质量比为4∶3∶2∶1)、分别取0.2 g、0.3 g、0.4 g、0.5 g、0.6 g,还原糖用量1.0 g(葡萄糖葡和木糖质量比为1∶1),在90℃热反应30 min,研究复合氨基酸添加量对反应型虾味香料香味的影响,结果见表6。

表6 复合氨基酸添加量对虾味香料的影响

由表6可知,氨基酸添加量为0.4 g时,对热反应虾味香料风味的影响最大。

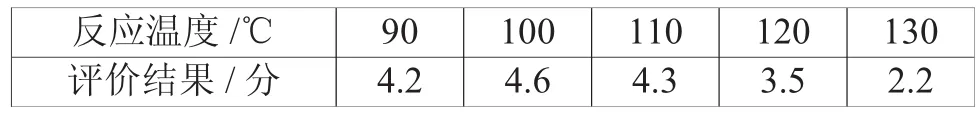

2.4温度对热反应的影响

取虾蛋白水解液10 g,复合氨基酸0.4 g(谷氨酸、胱氨酸、甘氨酸和精氨酸质量比为4∶3∶2∶1),还原糖1.0g(葡萄糖葡和木糖质量比为1:1),分别选用反应温度90℃、100℃、110℃、120℃、130℃热反应30 min,研究反应温度对反应型虾味香料香味的影响,结果见表7。

表7 反应温度对虾味香料的影响

由表7可知,温度为100℃时,产生的虾味香料风味最好。在相同反应时间下,温度过高,热反应过度,生成较多的杂味物质;温度过低,热反应不完全,呈香物质不能很好生成。

2.5时间对热反应的影响

取虾蛋白水解液10 g,复合氨基酸0.4 g(谷氨酸、胱氨酸、甘氨酸和精氨酸质量比为4∶3∶2∶1),还原糖1.0 g(葡萄糖葡和木糖质量比为1:1),在100℃条件下,分别热反应20 min、30 min、40 min、50 min、60 min,研究反应时间对反应型虾味香料香味的影响,结果见表8。

表8 反应时间对虾味香料的影响

由表8可知,反应时间40 min时虾味香料风味最好。在相同的反应温度下,不同反应时间得到产物是不同的,反应时间过短,反应不完全;反应时间过长,则产生过多的杂味物质。

3 结论

虾加工副产品目前只有小部分通过压榨、烘干、粉碎加工成虾粉,产品的附加值很低,大部分直接废弃,造成资源浪费和环境污染。本文以虾加工副产品为原料,通过热反应制备得到天然、香气持久的虾味香料。通过试验确定热反应型虾味香料的配方为:虾蛋白水解液10 g,复合氨基酸添加量为0.4 g(谷氨酸:胱氨酸:甘氨酸:精氨酸质量比为4∶3∶2∶1),还原糖添加量为1.0g(木糖:葡萄糖质量比为1:1),反应温度为100℃,反应时间为40 min。

参考文献

[1]祖道海,宋焕禄,李大明,等. Maillard反应制备虾味香精[J].食品科学,2006,27(9):147-148.

[2]马建堂,王文波,王萍萍,等. 2012年中国统计年鉴[M].北京:中国统计出版社,2012.

[3]王兆雄,王启金,王美福,等.2012浙江统计年鉴[M]北京:中国统计出版社,2012.

[4]戴玉锦,张敏艳,徐珏.离子交换法提取橙皮果胶的研究[J].江苏农业科学,2005(2):103- 106.

[5]黄永春,何仁,马月飞,等.微波辅助提取西番莲果皮中果胶的研究[J].食品科学,2007,28(9):161-164.

[6]张连富,隋伟.以虾壳为原料生产热反应型调味料的研究[J].食品与发酵工业,2006(10):82-83.

[7]GUILAUME D,YAHIR I M,CHRIS W,et al. Modelling the formation of maillard reaction intermediates for the generation of flavour[J]. Developments in Food Science,2006,43:367-370.

[8]马永强,韩春然,刘静波.食品感官检验[M].北京:化学工业出版社,2010.

徐晓阳1**孙云达2李雪1水逸1王观冯1陈文伟1***

(1中国计量学院生命科学学院,浙江杭州310018)(2浙江宏正检测有限公司,浙江宁波315000)

*基金项目:浙江省大学生科研创新活动计划资助项目(2014R409051)。

**徐晓阳,男,1991年出生,中国计量学院食品质量与安全专业在读本科。

陈文伟,通迅作者,E- mail:cwwh1@163.com.

XUXiaoyang1**SUNYunda2LI Xue1SHUI Yi1WANGGuanfeng1CHENWen- wei1***

1(College oflife science,China Jilianguniversity,Zhejiang Hangzhou 310018,China)

2(Zhejiang Hongzhengdetection Co Ltd,Zhejiang Ningbo 31500,China)

摘要以虾加工副产品为原料,通过热反应制备得到天然、香气持久的虾味香料。通过试验确定,热反应型虾味香料的最优配方为:虾蛋白水解液10 g,氨基酸添加量0.4 g(谷氨酸:胱氨酸:甘氨酸:精氨酸质量比为4∶3∶2∶1),还原糖添加量为1.0 g(木糖:葡萄糖质量比为1∶1),反应温度100℃,反应时间40 min。关键词虾加工副产品;虾味香料;热反应

AbstractNatural pure flavor with rich shrimp flavor was made through thermal reaction by using shrimp processing by- products as rawmaterial, The optimal formula was: Shrimp protein hydrolysate 10g, total amino acid 0.4 g(the ratio of glutamic acid, cystionol acid, glycine and arginine was 4:3:2:1), reducing sugar 1.0 g(the ratio of glucose and xylose was 1:1), temperature 100℃,time 40 min.

Keywordsshrimp processingby- products;shrimp flavor;thermal reaction

收稿日期:2015- 01- 22

DOI:10.3969/j.issn.1673- 6044.2015.01.013

文章编号:1673- 6044(2015)01- 0039- 03

文献标识码:A

中图分类号:TS254.4