振动时效工艺在消除膨胀波纹管残余应力中的应用

2016-01-18刘晓丹,陶兴华,韩振强

第一作者 刘晓丹 女,博士,工程师,1977年生

振动时效工艺在消除膨胀波纹管残余应力中的应用

刘晓丹1, 陶兴华1, 韩振强2

(1. 中国石化石油工程技术研究院,北京100101; 2中国石油大学 石油工程学院,北京101249)

摘要:膨胀波纹管体冷压成型后存在较大的残余应力常导致管端面严重变形和尺寸不稳定,已成为制约管体焊接连接质量和效率提高技术瓶颈。探索振动时效法用于消除或减弱波纹管体残余应力的可行性。结合室内试验和现场试验数据,建立振动时效法适用的关键技术、工艺参数、评价方法以及后处理分析手段。采用所建立的评价体系,通过振动时效参数曲线观测和盲孔法残余应力测量,评定了该试验振动过程及振动时效效果有效性,这证明振动时效工艺可显著降低膨胀波纹管残余应力,能够满足膨胀波纹管焊接等工程需要,提高其尺寸稳定性。

关键词:膨胀波纹管;残余应力;振动时效;尺寸稳定性

收稿日期:2013-03-25修改稿收到日期:2014-02-29

中图分类号:TE931;TB535文献标志码: A

Application of vibratory stress relief in relaxation of residual stress for expandable corrugated liners

LIUXiao-dan1,TAOXing-hua1,HANZhen-qiang2(1. SINOPEC Research Institute of Petroleum Engineering, Beijing 100101, China; 2. College of Petroleum Engineering, China University of Petroleum, Beijing 101249, China)

Abstract:The bigger residual stress can be left in expandable corrugated liners after their cold press molding. This leads to both the serious deformation and the unstable sizes at the liner ends. This defect becomes the techinical bottleneck to restrict welding quality and efficiency of liners connection. Here, a feasible method was proposed to remove the residual stress in the liner as much as possible. A set of crucial techniques, parameters, assessing methods, and post-processing methods based on plenty of data obtained from tests and sites was developed for the vibratory stress belief method. The new assessing system was used to verify the effectiveness of the vibratory stress belief effects through monitoring the parameter curves of the vibratory stress belief and residual stress measured with the blind-hole method. The results showed that the proposed method can be applied to decrease residual stress greatly in liners, it can meet the requirements of corrugated liners welding.

Key words: expandable corrugated liner; residual stress; vibratory stress relief; dimensional stability

膨胀波纹管技术是近年来石油钻井行业一项新兴的技术。其核心工艺是对圆形管材进行冷压处理,使圆管径向发生塑性变形,管柱截面形状呈“8”字形,以达到减小管外径的目的,使其可以通过上层套管顺利到达所封堵地层位置,借助液压和机械作用,使其完全膨胀成圆管,达到封堵复杂地层的目的[1]。膨胀波纹管现场应用时管体之间采用焊接连接方式,为了保证焊接质量,要求管端面形状一致性较高,因此膨胀波纹管冷压成型后,需尽量消除残余应力以减小管端面变形。膨胀波纹管单根长度在10~12 m之间,目前采用辊底式炉热处理消除其残余应力,但膨胀波纹管出炉空冷过程由于热胀冷缩不均匀,经常出现弯扭曲、翘曲等不规则变形。

振动时效(Vibratory Stress Relief,VSR)是一种常温时效工艺,该工艺采用激振装置对工件施以循环载荷,动应力与工件残余应力叠加,使局部产生塑性变形,内应力释放。工件残余应力降低,尺寸稳定而达到时效目的[2]。沈华龙等[3]针对高强度铝合金中存在的残余应力引起工件变形与尺寸不稳定的问题,采用悬吊简化的振动台的方法对高强度铝合金厚板进行了振动时效处理,试验结果表明,虽然其残余应力降低程度较低,但时效后铝板尺寸稳定性得到很大提高。廖凯等[4]在随后的研究中证明振动时效可以消减厚板内微区应力,使厚板内部应力均化振动,从而达到稳定板形的目的。振动与热时效相比具有适应性强、周期短、成本小等优点[5]。此外,大量试验和实际应用已经证明,振动时效可使工件在长期使用中精度变化量比热时效小,工件尺寸稳性所需要的时间比热时效要短[6]。

为进一步了消除膨胀波纹管残余应力,稳定膨胀波纹管端面尺寸形状,拟采用振动时效工艺消除膨胀波纹管残余应力。并对该工艺特点、匹配性、实用性进行分析研究。结合下述振动时效室内试验进行分析,通过对冷压后和振动时效后残余应力对比测量,结合振动时效过程中参数的变化并对其效果进行检验,探索并证明振动时效工艺的可行性和有效性,为膨胀波纹管应力消除提供行之有效的方法。

1振动时效试验

1.1振动时效设备

振动时效采用大连环宇振动时效科技开发有限公司生产的DLHZYN-08型振动时效设备。该设备由控制箱、激振器、拾振器等几部分组成,控制箱具有调节振动频率、显示打印振动时效工艺参数的功能。激振器偏心转子转速2 000~8 000 r/min,产生最大激振力为40 kN。

1.2振动时效试验技术关键

(1) 膨胀波纹管的支撑

为了避免振动时效损坏管体,振动前需要对波纹管进行弹性支撑。一般来说,支撑应尽量放在构件振动的节点处,这样可以保证构件与支承间不产生相对振动而撞击,也不产生噪音,不会使构件滑动而造成加速度信号不稳定。试验前,先凭经验估计出节点的大致位置,将支撑放好,当试振达到共振时,用手摸寻找到波纹管振动节点。该试验中波纹管长度较长,经综合观测与分析,选择在波纹管两端各约2/9节点处用橡皮垫进行弹性支撑。

(2) 激振器的安装

激振器是对构件施加激振力的动力设备,因此必须安置在使构件易于振动的位置上。通过手动试振,寻找到位于膨胀波纹管中部位置的振动波峰处,将激振器安装在该位置,使用夹具夹紧(见图1)。

图1 激振器安装 Fig.1 Installation of vibrationagitator

(3) 激振器偏心设置

激振器偏心挡位的选择应满足保证构件产生合适的振幅。但装置输出载荷不应超过额定载荷的70%。本试验中,经手动试振,激振器的偏心挡位在1.5档时,可以产生足够的振幅,且幅值比较理想。

(4) 固有频率的获取

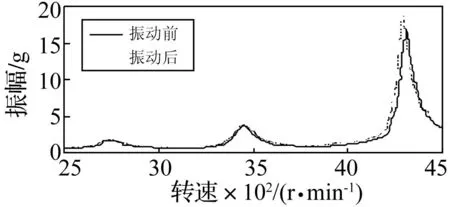

固定偏心,将激振力的频率由小调大,即采用全程扫频的方法获得膨胀波纹管的固有频率。选择应力大、频率低的固有频率作为主振频率。图2为膨胀波纹管振动时效前后的转速-振幅曲线,由图可见,振动时效前,当电机转速在4 287 r/min左右,即频率在71.45 Hz时,所产生的动应力可以产生最大的振幅,其峰值为16.8。以此频率作为主振频率并按主振频率的振型适当调整支撑点、激振点和拾振点。

图2 振动时效前后的转速-振幅曲线 Fig.2 Rotation rate-shake amplitude curve before and after vibratory stress relief

(5) 振动时间的确定

振动消除残余应力时,位错发生移动、增殖、再移动、再增殖最后到稳定是需要时间的,所以振动消除残余应力需要一定的处理时间。激振时间的选择直接关系到时效的效果和效率。激振时间取决于工件的大小、质量及残余应力的大小等。可以根据振动过程中时间-振幅曲线确定振动时间。随着振动时效进行,构件的残余应力降低,最终位错趋于稳定,继续振动,残余应力降低效果就不明显了。此时振幅趋于稳定,可用这一振动过程时间判断出此类工件的振动时效时间参数。在振动时效实施中,一般在此基础上再施振3~5min以稳固时效效果。本试验中膨胀波纹管振动时间定为25 min。

2试验结果与后处理分析

2.1振动时效参数曲线分析

根据机械行业标准JB/T5926-2005规定[7],可根据振动时效过程中时间-振幅曲线或振后转速-振幅曲线相对振前的变化来评估振动时效效果。出现下列情况之一时,即可判定振动时效有效:① 时间-振幅曲线中出现上升后变平、上升后下降然后变平;② 振后转速-振幅曲线与振前相比出现振幅升高;③ 振后转速-振幅曲线与振前相比出现峰线左移,即共振频率下降。④ 转速-振幅曲线振后的比振前的带宽变窄;⑤ 振后转速-振幅曲线有裂变现象发生。

图3为振动处理过程时间-振幅曲线,符合上升后变平特征,反映了振动时效处理过程中及处理前后构件内应力的变化。因为构件的残余应力起到了内阻尼的作用,它使构件刚性增大,由于振动处理使残余应力下降,阻尼减少,刚度降低,所以固有频率下降,幅值升高。

图3 振动处理过程时间-振幅曲线 Fig.3 Time-swing curve of vibrationlab

由图2膨胀波纹管振动时效前后的转数-振幅曲线对比可见,振动时效后主频率用转速表示为4 279 r/min左右,产生共振峰值为18.8。与振动时效前相比转速左移8 r/min,振幅升高了2。这符合JB/5926-2005评估振动时效的实际效果,说明振动时效处理明显有效。

2.2振动时效评价体系

为了定量分析振动时效去除膨胀波纹管残余应力效果,本试验采用盲孔法对振动前后残余应力进行测量,分析残余应力去除程度。盲孔法是一种应用较为广泛的残余应力测试方法,该方法易于现场操作、工件创伤面积小、精度较高[8]。测量时在被测点上钻一小孔,使被测点的应力得到部分或全部释放,并由事先贴在小孔周围的应变计测得释放的应变量,再根据弹性力学原理计算残余应力[9]。

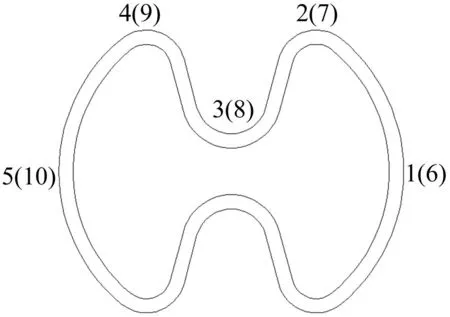

考虑到波纹管为连续压制而成,且具有轴对称等结构特点,原材料为均匀厚度的圆管,可以认为在波纹管的任何横截面上其应力分布均是相同的。在被测膨胀波纹管两端距端头约700 mm处横截面上测量5个典型点残余应力,两端共测量10个点(测点位置和编号如图4所示),每点测量出两方向的应力σ1和σ2(σ1为测点轴向应力,σ2为测点的环向应力)。振动时效前后同位置两个测点距离为80 mm。

图4 残余应力测点位置和编号 Fig.4 Test point arrangement and number

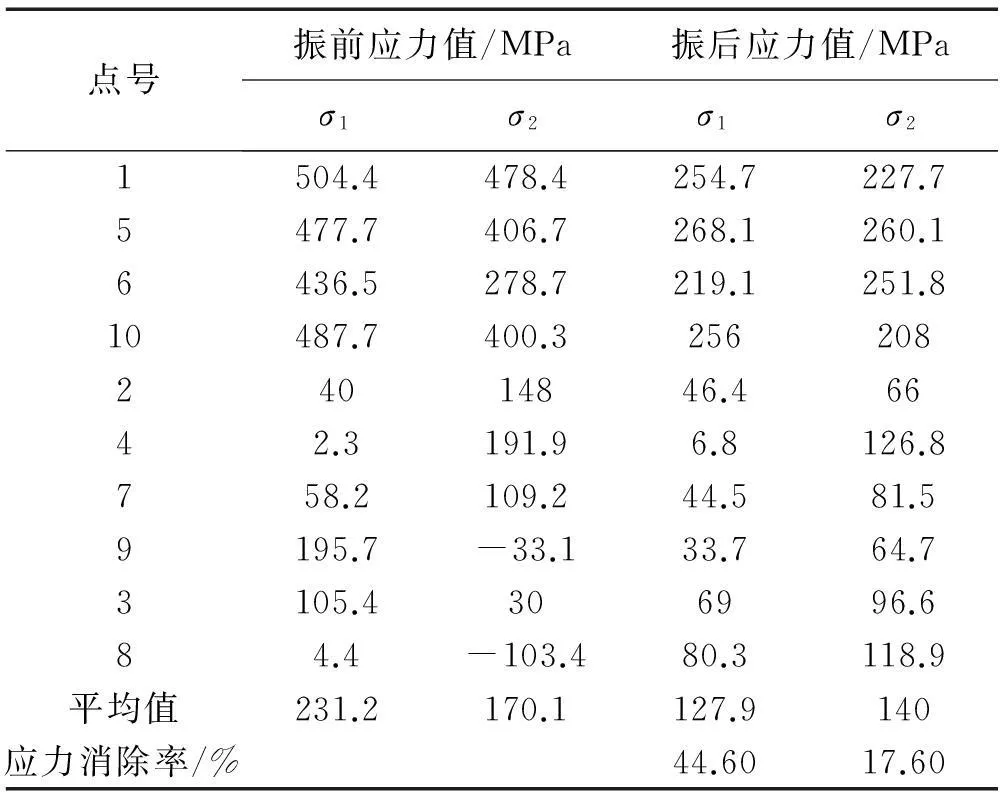

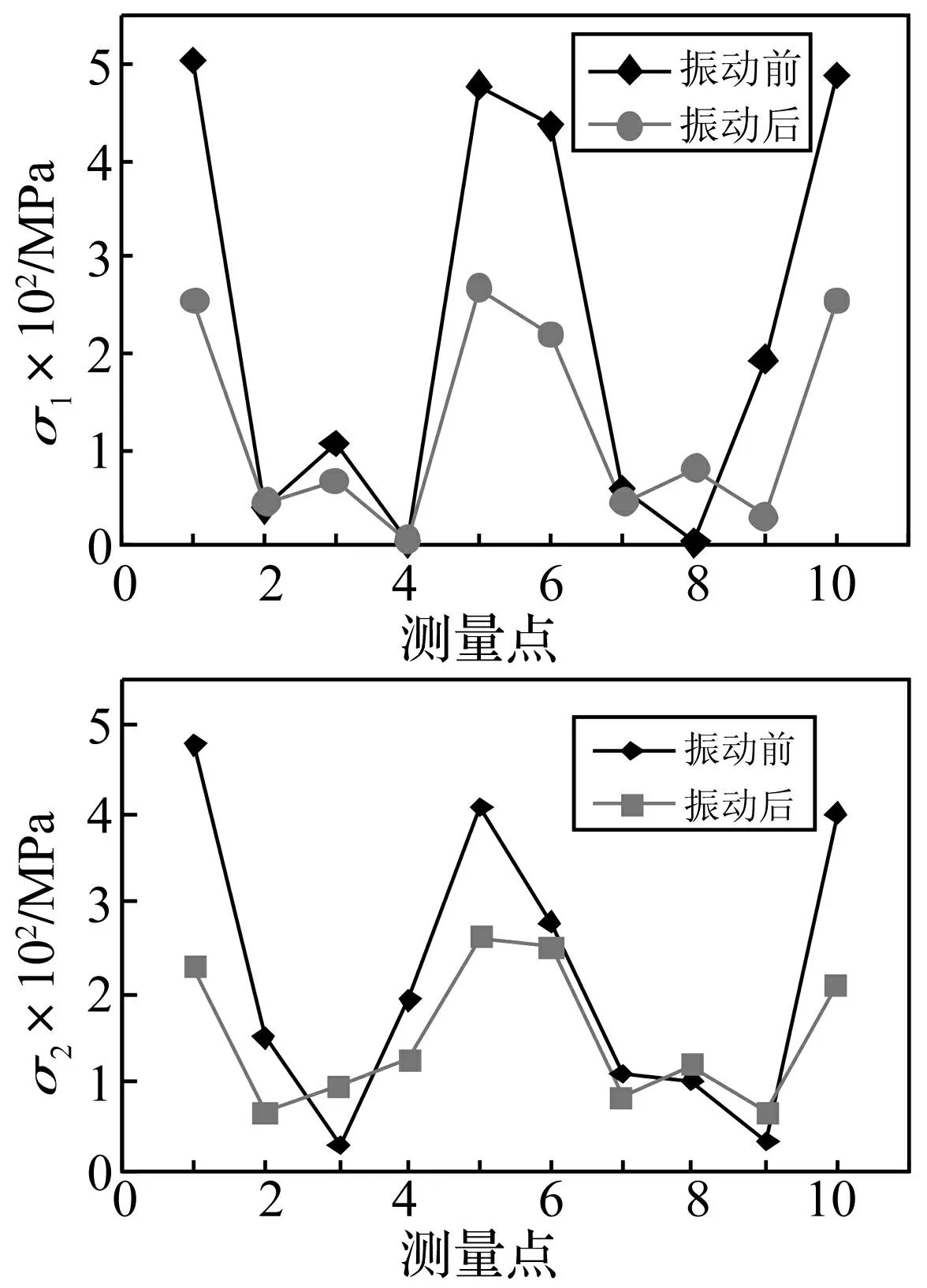

表1为膨胀波纹管振动前后残余应力变化情况。从应力测试结果可以看出振动前的膨胀波纹管,轴向应力水平σ1为231.2 MPa,环向应力水平σ2为170.1 MPa,两个方向应力分布不均,应力差大。经振动时效处理后的两根波纹管,在两个方向上均有较大的应力水平下降,其中σ1下降率为44.6%,σ2下降率为17.6%。图5为σ1和σ2振动时效前后变化比较曲线,可见残余应力高的测量点经振动时效后降低明显,振动后应力均化程度明显提高。经测量,振动时效后膨胀波纹管直线度保持良好,管端面尺寸变化极小,且放置较长一段时间后,管体和端面均未发生明显变形。振动时效法在去除残余应力同时稳定膨胀波纹管尺寸方面优于热时效。

表1 膨胀波纹管振动前后残余应力变化情况

图5 σ 1和σ 2振动时效前后变化比较 Fig.5 Comparison of σ 1 and σ 2 before and after VSR

2.3振动时效后处理

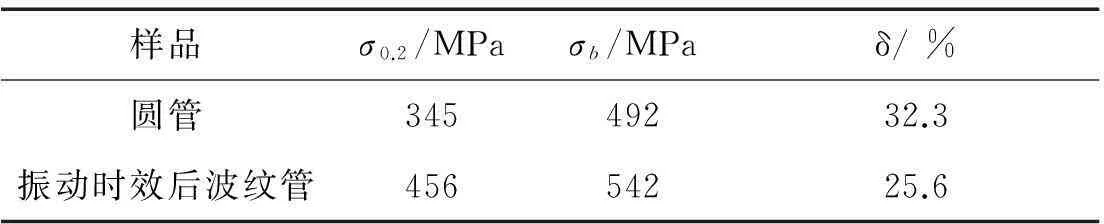

膨胀波纹管采用无缝钢管压制而成。入井后需要重新膨胀为圆管后使用,因此需要管体材料具有良好的塑性变形能力,要求延伸率δ>20%。膨胀波纹管的凹陷处(即图4中“3”点和“8”点所示位置)为塑性变形最大区域,在该位置沿管纵向截取适当长度样品进行力学性能测试,与冷压前管体力学性能对比见表2,可见经过冷压和振动时效后,由于加工硬化和振动时效的疲劳强化作用,管体的屈服强度和抗拉强度提高,延伸率有所降低,但仍满足膨胀要求,因此可以用振动时效工艺替代热时效去除冷压膨胀波纹管残余应力以提高其端面形状稳定性。

表2 圆管和振动时效后膨胀波纹管力学性能

3结论

(1) 根据JB/5926-2005标准,应用振动前后的转速-振幅曲线和振动过程中的时间-振幅曲线对振动时效工艺效果进行评定,结果表明振动时效去除膨胀波纹管残余应力有效。

(2) 应用盲孔法对膨胀波纹管振动时效前后残余应力对比测量,结果表明,振动后膨胀波纹管轴向和环向残余应力分别下降44.6%和17.6%,定量的证明了膨胀波纹管残余应力去除效果良好。

(3) 力学性能测试结果表明,振动时效后膨胀波纹管延伸率满足膨胀要求,可以用振动时效法替代热时效去除膨胀波纹管残余应力。

参 考 文 献

[1] 陶兴华,马开华,吴波,等.膨胀波纹管技术现场试验综述及存在问题分析[J].石油钻探技术,2007,35(4):63-66.

TAOXing-hua, MA Kai-hua, WU Bo, et al. Summary of expandable bellows field test and existing problem analysis[J]. Petroleum Drilling Techniques, 2007, 35(4): 63-66.

[2] 房德馨.金属的残余应力与振动处理技术[M].大连:大连理工大学出版社,1989.

[3] 沈华龙,吴运新,郭俊康.高强度铝合金厚板振动时效工艺的研究[J].振动与冲击,2009,28(8):191-194.

SHEN Hua-long, WU Yun-xin, GUO Jun-kang. VSR technology used in high intensity aluminum alloy thick plates[J]. Journal of Vibration and Shock, 2009, 28(8): 191-194.

[4] 廖凯,吴运新,郭俊康.振动时效在铝合金厚板应力消减中的局限与应用[J].振动与冲击,2012,31(14):70-73.

LIAO Kai, WU Yun-xin, GUO Jun-kang. Application of VSR technique in stress reduction of aluminum alloy thick plate and its limitation[J]. Journal of Vibration and Shock, 2012, 31(14): 70-73.

[5] Mehrabadi S J, Azizmoradi M, Emami M M. Stress relief and material properties improvement through vibration vs.common thermal method[J]. Journal of Solid Mechanics, 2012, 4(2): 170-176.

[6] 陶春,袁海洋,胡永会.振动时效在低合金高强钢焊接板中的应用[J].热加工工艺,2012,41(15):208-209.

TAO Chun, YUAN Hai-yang,HU Yong-hui. Application of VSR in welded sheet of low-alloy high-strength steel[J]. Hot Working Technology, 2012, 41(15): 208-209.

[7] JB/T5926-2005 振动时效效果评定方法[S].北京:机械工业出版社,2002.

[8] Ponslet E, Steinzig M. Technology application series: Residual stress measurement using the hole drilling method and laser speckle interferometry-PartIII: Analysis technique[J].Experimental Techniques, 2003, 27(3): 45-48.

[9] 米谷茂[日].残余应力的产生和对策[M].朱荆璞,邵合孟,译.北京:机械工业出版社,1983.