基于ANSYS电机定子绕组热模型等效方法的分析研究

2016-01-16史忠震

基于ANSYS电机定子绕组热模型等效方法的分析研究

史忠震

(贵州交通职业技术学院,贵州贵阳550008)

摘要:根据电机绕组实际分布规律,建立了电机绕组两种等效模型,同时运用ANSYS有限元分析软件分别对该两种等效模型进行温升分析研究,并通过温升实验研究来得出两种等效模型中较为合理的绕组热模型。该绕组模型等效方法的得出为永磁电机有限元分析模型合理性建立有一定的参考意义。

关键词:电机绕组等效模型温度场有限元

中图分类号:TM33;TM351文献标识码:A

作者简介:史忠震(1988-),汉,山东济宁人,硕士研究生,主要研究方向为现代制造工艺及装备。

收稿日期:2014-12-30

Analytical investigation on the equivalent method of motor stator winding’s

thermal model based on ANSYS

SHI Zhongzhen

Abstract:According to the actual distribution of windings, two kinds of motor winding equivalent model were established. Using the finite element analysis software “ANSYS”, the two kinds of equivalent models were put under temperature analysis, and through temperature rise experiment, a reasonably better winding thermal model from the two equivalent model was distinguished. This method provides some reference for the establishment of the finite element analysis model of permanent magnet motor.

Keywords:motor winding;equivalent model;tempterature field;finite element

0引言

电机作为动力源,在电器以及各种机械上得到了广泛应用,发热是电机中普遍存在的问题,温度过高将严重影响电机性能和使用寿命[4]。然而在电机设计过程中能有效计算出电机运行时的温度,有效优化设计,保证电机各部件温升在要求的范围内,电机才能安全运行,寿命才能相应提高。

本文以一台永磁电机定子为例,运用ANSYS有限元分析软件对其两种等效模型进行温升分析研究,并通过温升实验研究来得出较为合理的绕组热模型。该绕组模型的等效方法为电机有限元分析模型合理性建立提供一定的参考意义,为有限元分析精度的提高有一定的指导价值。

1电机绕组的等效模型

以一台定子槽数为12,每槽导体数264个,槽满率为40%的永磁电机定子为例。

电机定子的实际模型如图1所示。

图1 电机定子的实际模型

在等效建立电机定子模型之前,首先进行一定适当的假设[4]:

1)定子槽内导线排列均匀,并各铜线之间无温差;

2)定子槽内为完全浸漆,没有任何气体存在;

3)槽绝缘与定子槽紧密结合。

绕组模型建立是以每槽的槽满率为基础,每槽铜线的面积尽可能的与实际铜线面积相符合,并使铜线总重量与实际重量尽可能相近。

针对该电机定子作了两种方案的等效模型:

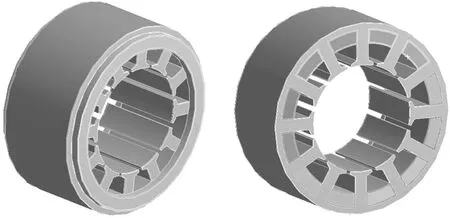

a)忽略掉电机定子槽内的浸漆层,按照每槽槽满率将定子每槽的绕组等效为一体,外层有槽绝缘和绕组绝缘的混合体包裹,绕组整体形状为鼠笼式。具体等效模型如图2所示。

图2 等效模型一

b)不忽略电机定子槽内的浸漆层,按照每槽槽满率将定子每槽的绕组等效为一体,外层有槽绝缘、浸漆层以及绕组绝缘的混合体包裹,绕组整体形状为鼠笼式。具体等效模型如图3所示。

图3 等效模型二

2电机定子温度场有限元分析

利用ANSYS有限元软件对以上两种等效模型进行温升研究。

2.1电机定子各部件热参数的确定

在电机温度场分析中,热参数包括热源、各部件的导热系数以及部件表面的散热系数[1]。

(1)电机定子热源

由于只针对单个定子进行温升研究,绕组铜耗为主要热源。根据实验所测数据可知绕组起始阻值为0.547Ω,绕组铜耗为21.47W,稳态时绕组阻值为0.68Ω,绕组铜耗为26.79W。在热分析中以生热率的形式加载,即绕组生热率为1.13×106W/m3和1.41×106W/m3。

(2)电机定子各部件材料导热系数

该电机定子所涉及到的材料导热系数:槽绝缘材料聚酰胺薄膜λa=0.35W/(m·K);浸漆层绝缘材料聚酯改性有机硅浸渍λb=0.15W/(m·K);绕组绝缘为F级绝缘λF=0.26W/(m·K)。绕组铜的导热系数λT=317W/(m·K);电机定子铁心的纵向导热系数λx=λy=40W/(m·K);横向导热系数λz=1.5W/(m·K)。

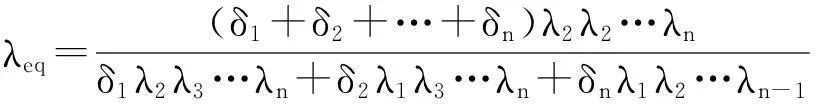

在实际分析中,将多种绝缘材料组成的物体,其导热系数可以由下式计算可得[1]:

(1)

式中:λeq—等效导热系数;

δi(i=1,2,3…,n)—各绝缘材料厚度;

λi=(i=1,2,3…,n)—各绝缘材料的导热系数。

根据式(1)分别计算出等效模型一的槽内绝缘等效导热系数λeq=0.29W/(m·℃);等效模型二的槽内绝缘等效导热系数λeq=0.17W/(m·℃)。

(3)部件表面的散热系数

由于该定子外部没有强迫对流装置,因此各表面的对流方式均为自然对流。

在无限大空间内传热面为横圆柱的自然对流传热系数可通过下述经验方程计算可得[2]:

(2)

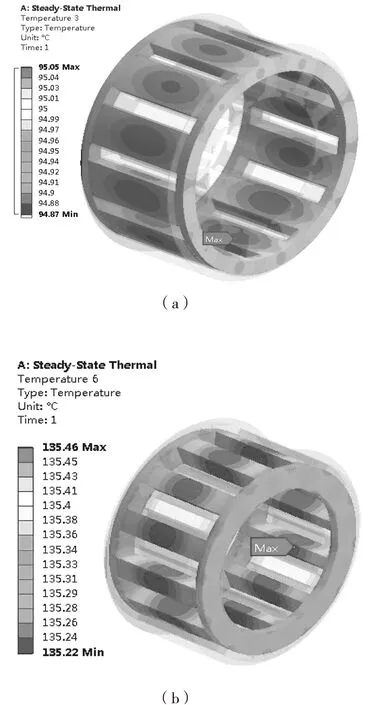

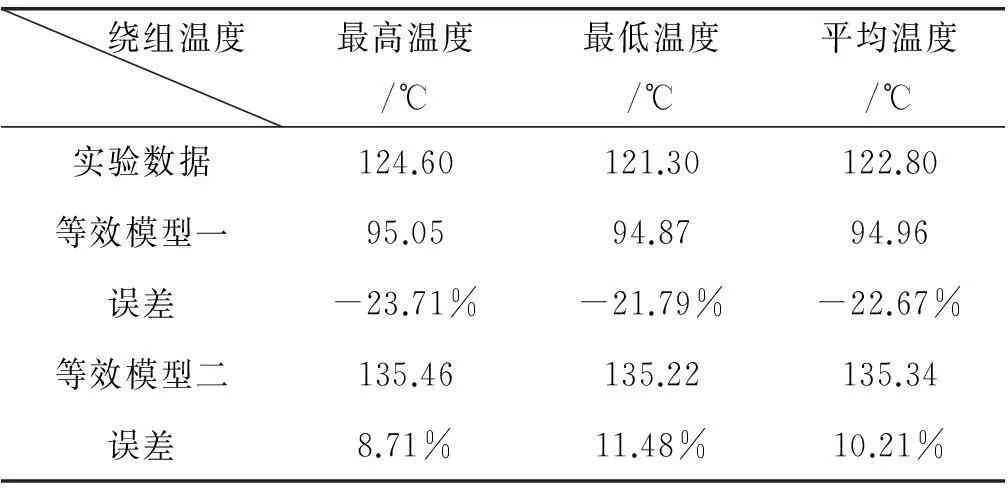

当104 Nu=0.525 (Pr·Gr)0.25 (3) 当109 Nu=0.129(Pr·Gr)0.33 (4) 式中:Gr-格拉晓夫系数;Pr-普朗特系数;Nu-努塞尔系数;g-重力加速度(m/s2);μ-空气动力粘度kg/(s·m);ρair-空气密度kg/m3;k-空气导热系数W/(m·℃);cp-空气比热容kJ/kg·℃;θ-电机外表面与空气的温差(℃);L-电机外表面长度(m);β-空气的体积膨胀系数。 由于环境温度为15℃,根据上式计算可得电机定子与环境接触表面对流换热系数 。 2.2电机定子温度场计算 利用ANSYS有限元软件对以上两种等效模型进行温升研究,将上述热载荷和边界条件加载求解,通过软件后处理分别得到两种等效模型中电机定子绕组的温度场分布云图分别如图4(a)、(b)所示。 图4 等效模型绕组温度场分布云图 3电机定子温度场的实验研究 为了验证以上两种定子绕组等效模型的合理性,对其进行温度场实验研究。 在做实验之前,将三个热电偶温度传感器分别埋在定子两个槽内绕组的不同位置,即绕组最里层、绕组中层以及绕组上层,分别记作探头1、探头2以及探头3。 3.1实验平台的建立 实验步骤[6]: 1)将实验装置连接好,其中将定子绕组两相串联在一起。 2)用热电偶温度计测量电枢铁芯表面,绕组端部表面的初始温度,以及周围1 m内空气的温度(作为仿真时的环境温度)。 3)给电枢绕组直接通6.26A的直流电流,并保持电流不变,记录下起始电压值,以计算起始绕组阻值。 4)通入电流6 h以上,待10 min内温度波动小于0.5℃,使绕组温度已达热稳定状态。 5)在温度巡检仪上读取两个热电偶温度计的读数,即定子处于稳态时绕组温度值。 定子温升实验研究平台如图5所示。 图5 定子温升实验研究平台 3.2实验数据的提取 将绕组温度测试数据在温度巡检仪中提取,从仪器中得到的温度如图6所示。根据图6中的测试曲线可知,定子绕组大约在通入6.26A电流6 h后温度达到稳定状态,稳定后绕组的最高温度出现在绕组最里层,即通道3绕组最高温度为124.6℃,其余两个位置绕组的温度分别为122.7℃、121.3℃,计算可得两处绕组的平均温度为122.8℃。 图6 定子绕组的温度测试曲线 3.3定子两种等效模型温升分析值与实验值对比 将以上两种定子等效模型的仿真所得数据与实验所得数据进行对比分析,验证两种等效模型的仿真结果误差是否在工程要求范围内,从而验证定子模型等效的合理性,其中仿真所得数据与实验所得数据对比如表1所示。 表1 仿真数据与实验数据对比表 通过表1可知:1)定子等效模型一的绕组仿真平均温度误差为-22.67%,最高温度、最低温度以及平均温度误差较大,远远高于实际工程要求的误差10%。2)定子等效模型二的绕组仿真最高温度误差为8.71%,该误差相对较小满足实际工程应用中误差不超过10%,但是该模型的最低温度和平均温度误差均接近10%。 模型一与模型二相比,模型二的等效方法较为合理,在工程要求不高的情况下,可以运用模型二的等效方法来用于定子绕组的简化建立,从而用于研究电机的温度场。 4结论 1)分析可知电机定子槽内绝缘对整体温升影响较大,由于其绝缘材料的导热系数较小,任何一绝缘层均不可忽略,本文采用导热系数等效方法和槽内绝缘分层的方法来简化可以减小误差。 2)根据表1仿真数据和实验数据对比可知:模型一与模型二相比,模型二的等效方法较为合理,误差接近10%,在工程要求不高的情况下,可以运用模型二的等效方法来研究电机的温度场。 3)针对一台永磁电机定子温度场有限元分析数据和实验数据对比,得到了相对较为合理的有限元绕组热模型等效方法。该绕组热模型等效方法的得出为永磁电机有限元分析模型合理性建立有一定的参考意义,为有限元分析精度的提高有一定的指导价值。 参考文献 [1]魏永田,孟大伟.电机内热交换[M].北京:机械工业出版社,1998 [2]Motor-CAD software manual.Motor Design Ltd [3]Trigeol,Jean-Francois.Thermal modeling of an induction machine through the associationof two numerical approaches[J].IEEE Transactions on Energy Conversion.2006,21(2):314-323 [4]史忠震,杨立,李青青,等.永磁无刷直流电动机两维温度场分析[J].微特电机,2013,41(6):21-23 [5]陈英俊.电机发热模型的分析与过热保护[J].微特电机,2003,31(4):12-15 [6]马少丽.汽轮发电机定子两维温度场有限元计算分析[D].华北电力大学硕士论文,2006 [7]赵振奎,李勇,徐永向,等.低速永磁力矩电动机发热的仿真分析与实验测试.微特电机2009:15-17 [8]张颖博,王风翔,邢军强,等.高速永磁电机铁耗计算方法研究[J].大电机技术,2009,8:39-43 [9]杜国华, 房建成, 刘西全,等. 高速永磁无刷直流电机的热分析[J].北京航空航天大学学报, 2012,38(8): 1101-1105