筒形贮箱自动喷涂设备的结构设计与研究

2016-01-16王春,孙陆陆,林盛

筒形贮箱自动喷涂设备的结构设计与研究

王春,孙陆陆,林盛

(大连交通大学机械工程学院,辽宁大连116028)

摘要:针对目前筒形贮箱人工手动喷涂效率低、喷涂不均,油气挥发对人体造成伤害等问题,提出了一种筒形贮箱自动喷涂解决方案,研究设计了筒形自动喷涂设备的机械结构。采用滚轮架结构及齿轮传动实现了筒形贮箱的支撑与回转运动,采用齿轮齿条驱动结构实现了喷枪水平方向与竖直方向的运动,采用双同步带直线驱动结构实现了喷枪径向运动,采用RV减速机器实现喷枪回转运动。本机械结构具有运动平稳、速度快、精度高等优点,满足了筒形贮箱的筒段及前后箱底的自动喷涂工艺要求。

关键词:筒形贮箱自动喷涂设备双同步带直线驱动结构

中图分类号:TH122文献标识码:A

作者简介:王春(1963-), 男, 辽宁人,教授,主要从事数控技术与装备自动化方面的研究。

收稿日期:2015-01-23

Design and research of cylindrical tank automatic spraying device

WANG Chun,SUN LuLu,LIN Sheng

Abstract:To resolve problems arising in cylindrical tank’s manually spraying, such as low efficiency, uneven coating and harm to humans caused by volatile oil and gas, a cylindrical tank automatic spraying solution is proposed, and the mechanical structure of the automatic spraying equipment is researched and designed. Both roller stands structure and gear drive are adopted to achieve smooth rotary motion of the designated cylindrical tank. Rack and pinion drive structure is used in the spraying gun’s horizontal and vertical movement. Dual belt driven linear structure is used to move the spraying gun in radial direction with benefits of increasing the spray stroke and reducing equipment space. RV reducer is used to rotate spraying gun. The structure has such merits as smooth motion, fast speed, high precision to meet automatic spraying requirements at the barrel section and the front and rear bottom of the cylindrical tank.

Keywords:cylindrical tank; automatic spraying equipment; dual belt driven linear structure

0引言

筒形贮箱是石油、化工、航天业常见的一种储存设备,筒形贮箱使用期长,必须进行必要的科学防腐措施才能满足在不同工作环境中的耐腐蚀、耐高温、防锈等特殊要求。涂料喷涂是贮箱设备常见的有效防腐措施。国外喷涂行业,常采用柔性仿形自动喷涂机器人进行自动喷涂[1],喷涂机器人是一种灵活性好、喷涂效率高、编程容易,操作灵活方便的智能自动喷涂设备,但成本较高。国内筒形贮箱的喷涂技术相对单一,洞库大型油罐的除锈、喷漆等一直采用传统依靠脚手架的人工作业方式,不仅效率和质量低下,而且工作环境恶劣,严重威胁着施工人员的身心健康[2]。目前表面喷涂设备主要有水平往复自动喷涂机、垂直往复自动喷涂机、旋转喷涂机、多轴顶喷机和喷涂机器人等[3-6]。各种喷涂机也因工件表面的多样性和复杂性使得喷涂机使用受限。本文在吸收国内外先进喷涂机器人及喷涂工艺技术基础上,研究设计重2.4 t,直径3 350 mm,长12 000 mm的大型筒形贮箱自动喷涂设备,实现贮箱筒段、前后箱底三部分的一体式自动喷涂。

1筒形贮箱自动喷涂的工艺设计

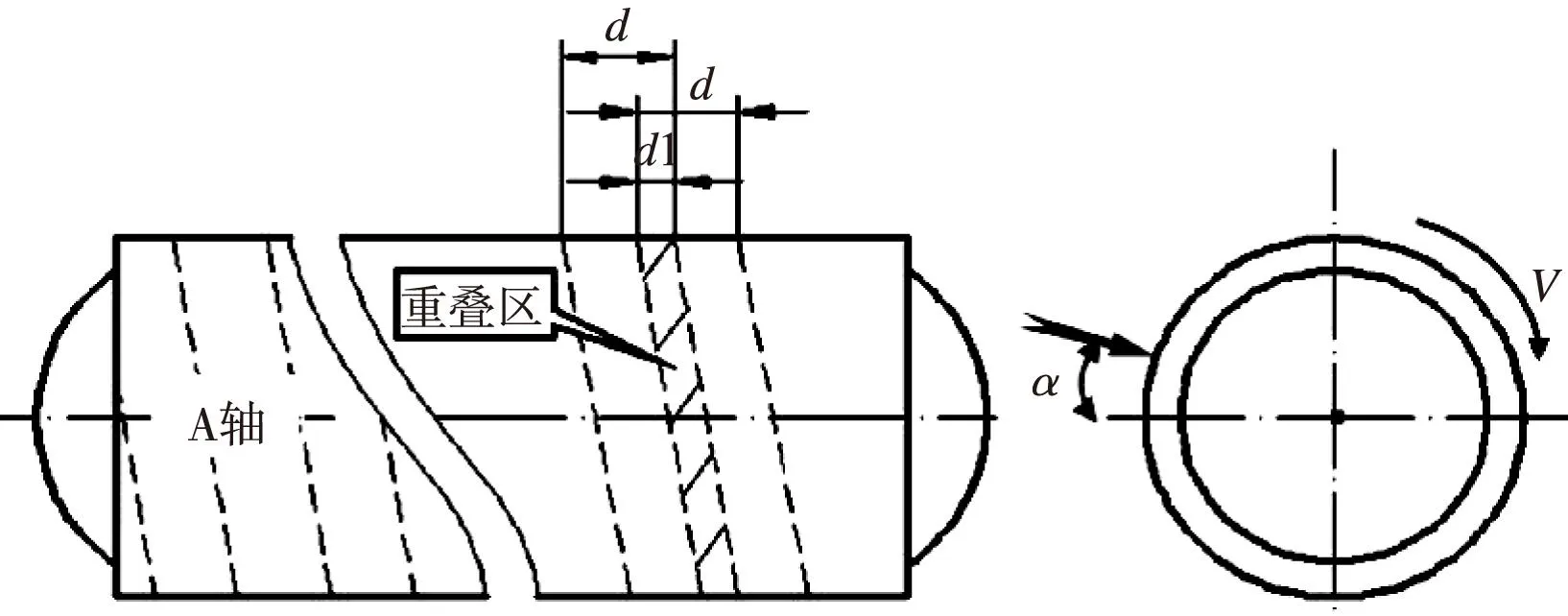

贮箱筒段部分采用螺旋式喷涂工艺。喷枪沿箱体轴向运动,且与筒段水平轴线成一定角度 ,防止喷涂时喷料滴落,同时贮箱做周向回转运动,喷涂路径为螺旋曲线,如图1所示。贮箱筒段前、后两个端头位置通过补喷达到厚度要求。

图1 贮箱筒段自动喷涂工艺路径

贮箱前、后箱底部分采用等距线自动喷涂工艺。贮箱自动回转,喷枪定位在等距线上,并保持喷枪与箱底曲面垂直,一圈等距线喷涂完成后,喷枪移动到下一个等距线上,依次类推,直到箱体底部曲面喷涂完成,自动喷涂路径如图2所示。

图2 贮箱前、后箱底自动喷涂工艺路径

贮箱筒段及前后底自动喷涂工艺参数如下:

1)喷枪运动速度:200 mm/min~1 050 mm/min;

2)贮箱周向回转速度:2 rpm~7 rpm;

3)喷枪行程:X轴14 000 mm、Y轴2 200 mm、Z轴1 000 mm、C轴90;

4)喷枪与受喷面间距:300 mm~500 mm;

5)喷枪方向与贮箱表面垂直。

根据筒段、前后底箱的自动喷涂工艺,需要实现贮箱绕A轴的回转,以及喷枪水平方向(X轴)、竖直(Z轴)方向、径向(Y轴)方向的运动,为了保证喷枪与贮箱表面垂直,需要实现喷枪绕C轴的回转运动。

2筒形贮箱自动喷涂设备关键结构设计

2.1运送车与支撑回转结构

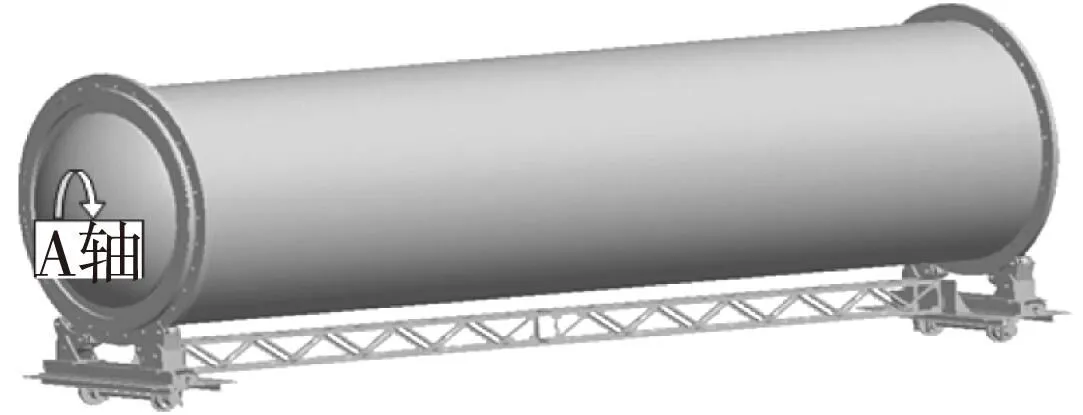

筒形贮箱喷涂过程需要在一个可视的封闭空间进行,这样可以有效的阻止喷漆过程中有害颗粒物的挥发。但由于筒形贮箱体积和重量较大,喷涂前需在喷涂车间外较大的空间范围内将贮箱吊装放置在运送车上,然后通过运送车将筒形贮箱送入喷涂车间进行喷涂。为使贮箱平稳送到喷涂车间的喷涂位置,将运送车设计成轨道运行小车,小车底部安装有轨道车轮,车身采用角钢桁架结构,该结构稳定好,抗弯强度高,能够避免小车运送过程中贮箱发生偏移扭转。

图3 运送车与支撑回转结构

滚轮架主要用于回转体工件的装配与环、纵缝的焊接,它是通过滚轮对工件的支撑并借助工件与滚轮之间的摩擦力来实现筒形工件支撑旋转[7-9]。为了承受贮箱较大的重力载荷,支承回转结构采用可调式滚轮架结构。贮箱两端各设两对支承轮,每对支撑轮架均可绕其支承轴回转一定角度,两对支撑轮之间的距离可通过丝杠调整,以满足不同规格贮箱要求。为了克服贮箱所受的轴向力,防止贮箱发生轴向窜动影响喷涂精度,滚轮采用带有凹槽的结构以防止贮箱轴向窜动。运送车与支撑回转结构图3所示。

喷涂时贮箱回转速度较低,而且驱动贮箱回转的转矩比较大,因此通过摆线针轮减速器带动一对齿轮传动来实现贮箱喷涂时的低转速大转矩的喷涂要求。摆线针轮减速器的传动比为i=1∶43。小齿轮安装在减速器的输出轴上,大齿轮通过螺栓连接固定在贮箱的连接法兰上,齿轮传动的传动比为i=1∶8。齿轮模数为m=25,大齿轮齿数为Z1=152,小齿轮齿数为Z2=19。根据贮箱折算到电机轴上的转动惯量和负载转矩,以及电机转速,贮箱回转驱动电机选择3.5 kW的HC-SF353B三菱伺服电机。

2.2筒形贮箱喷涂运动结构

图4 喷涂运动结构

喷枪的水平、竖直、径向喷涂运动通过伺服电机驱动线性模组实现,具有运动平稳、精度高、噪音低等特点。根据喷涂工艺要求,喷涂机构需具有喷枪沿Y轴伸缩、X轴左右、Z轴上下移动,以及喷枪绕C轴回转运动来实现贮箱全方位自动喷涂。喷枪沿Y轴伸缩运动用来调整喷枪与受喷面之间的距离,Z轴上下移动用来调整喷涂高度,绕C轴回转运动来保持喷枪与贮箱受喷表面垂直,沿X轴水平移动用来完成贮箱筒段部分的喷涂,并与Y、C轴联动实现贮箱前后底部的喷涂。喷涂运动结构如图4所示。

(1)X、Z轴直线驱动机构

X、Z轴运动采用伺服电机驱动齿轮齿条啮合传动,实现喷枪在水平方向与竖直方向的平稳运动,具有速度可调,加速平稳,定位精确等特点。其中X方向选用德国BAHR公司生产的ALLZQ203齿轮齿条直线定位系统,全长为15 000 mm分三节连接而成,每节长度5 000 mm,齿条类型为8e27,齿轮齿条模数为m=3,齿轮每转进给量为f=197.92 mm/rev,定位精度±0.02 mm,X轴的有效行程为14 000 mm。Z方向采用BAHR公司的ELZA80s齿轮齿条直线运动单元,为了保证竖直方向的刚度,在齿轮齿条运动单元旁并联一个直线运动单元。Z轴齿条类型为c45,齿轮模数为m=2,齿轮每转进给量为f=358 mm/rev,定位精度为±0.02 mm,Z轴的有效行程为1 000 mm,X、Z驱动伺服电机为三菱HC-RF103。Z轴滑块带有凹孔,与X轴滑块上转接板的凸销连接定位,并通过T型螺栓将X轴单元与Z轴单元固定在一起。

(2)Y轴直线驱动机构

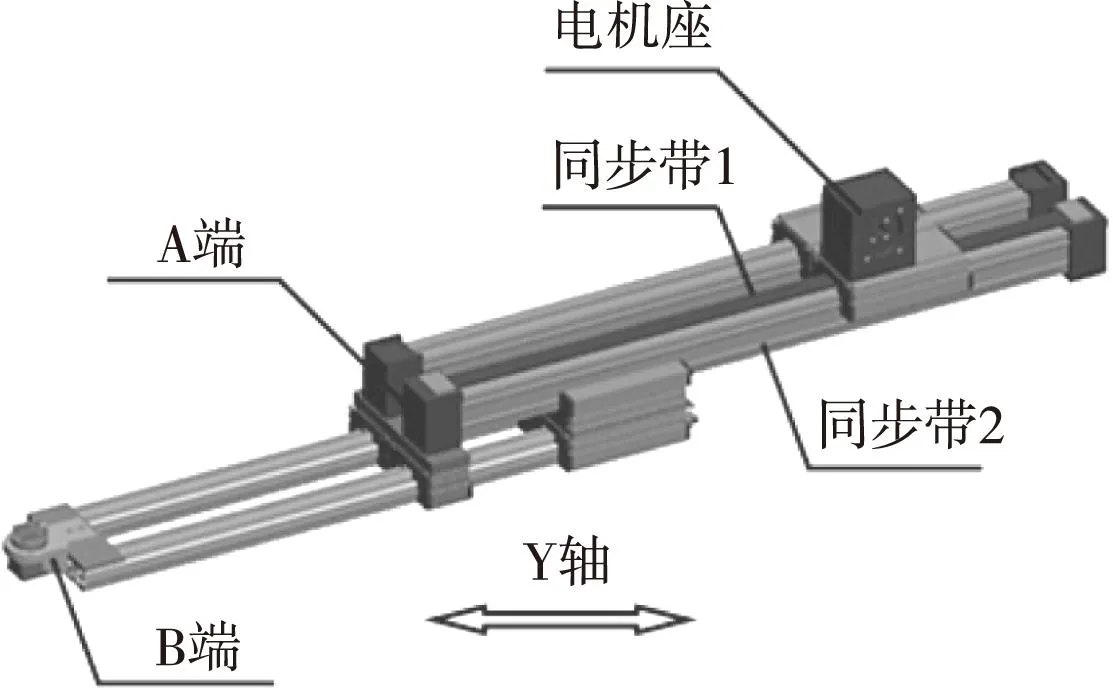

图5 双同步带直线驱动原理图

在Z轴直线驱动单元末端的凸销与Y轴转接板的凹孔连接定位,并通过螺栓将其固定。Y轴属于悬臂梁结构,Y轴直线驱动单元会因长度过长而造成较大挠度变形,严重影响喷涂精度。因此Y轴采用BAHR公司的ELZT80双同步带直线运动单元[7],该结构不仅具有传动效率高、结构紧凑、能承受有粉尘的恶劣条件等优点,而且解决了机械臂尺寸受限的问题,节省了喷涂空间。为了保证Y轴直线驱动在工作中的刚度,采用双同步带直线驱动机构并联一个直线运动单元以增大其刚度。双同步带工作原理如图5所示,两个滑块上下安装,由两条独立的同步带驱动,同步带1直接与安装电机的滑块耦合在一起,同步带2上部与上滑块连接,下部与下滑块连接。当伺服电机工作时,同步带1运转,A端在移动的同时B端同向移动,当A端相对于固定座移动行程m时,B端相对固定座移动了2 m。

ELZT80双同步带直线驱动单元齿形带类型:8m30,齿轮每转进给量 ,定位精度为±0.02 mm,有效行程为2 175 mm,通过计算得,Y轴在极限最长位置的挠度变形:f=0.012 4 mm,Y轴驱动伺服电机选用HC-RF103。

(3)C轴回转驱动机构

通过定位销及螺栓连接将连接法兰固定装配在Y轴直线驱动单元末端的喷枪支架上,伺服电机驱动的RV25减速器与连接法兰固定装配。C轴的喷枪夹持部件与RV25减速器输出轴相连,当伺服电机工作时,通过连续定位实现喷枪与贮箱端面的垂直喷涂,喷枪回转角度为±90°。喷枪夹持部件通用,可适应聚脲喷枪、聚氨酯泡沫塑料喷枪及普通喷枪的固定要求,伺服驱动电机选用HC-UFS23。

筒状贮箱在喷涂泡沫后其表面可能会变得不平整,因此需对筒状贮箱表面进行打磨处理。Y轴直线驱动单元B端还可以安装打磨装置。

3结束语

本文设计的筒形贮箱自动喷涂结构实现了喷枪水平、竖直、径向方向运动及喷枪的回转运动,具有速度可调,加速平稳,定位精确等特点,满足了筒形贮箱的筒段及前后箱底的自动喷涂工艺要求。轨道运行小车、可调式滚轮架结构配合齿轮传动实现了筒状贮箱的运输、支撑与平稳回转运动。齿轮齿条线性模组结构实现了喷枪在水平、竖直及径向方向的平稳运动,双同步带直线驱动结构设计大大节省了喷涂空间。采用线性模组结构的喷涂装置设计方案周期短、成本低。

参考文献

[1]刘新,聂尔来,王长民.柔性仿形自动喷涂系统的轨迹规划[J].机械制造自动化, 2003, 25(11):62-64

[2]张志献,刘 明,杨俊卿,苏学成.洞库油罐除锈、喷漆机器人的研制[J].机械设计与研究,2006,22(3):97-100

[3]梁治齐,熊楚才.涂料喷涂工艺与技术[M].北京:化学工业出版社,2006

[4]王铸.往复式自动喷涂机计算机控制系统软件研究[J].制造业自动化,2002,24( 8): 77-79

[5]陆海波,邓海涛,朱延松.往复式电脑控制喷涂机设计的几个要点[J].苏盐科技,2000,3(1) : 31-33

[6]李菊,赵德安,沈慧平,等.多喷枪协同式喷涂五轴混联机器人设计[J].机械设计,2012(4):90-93

[7]刘皓阳.焊接滚轮架结构、性能、特点比较[J].机械, 2004,4(2):21-23

[8]谭湘夫.焊接用滚轮架的设计.岳阳师范学院学报,2001,21(2):16-21

[9]李超,李明,邓航.大型焊接滚轮架控制系统故障分析与改造[J].工程技术与产业经济,2013(10):89-90

[10]lituo-robot. BAHR positioning system Selection Guide [EB].http://www.lituo-robot.com/download

孙陆陆, 男, 硕士研究生,研究方向:机械设计。