甘氨酸亚铁结晶粒度和均匀性研究

2016-01-09余润兰姚亚军彭红星余肇璟曾伟民刘学端

■杨 佳 余润兰 姚亚军 彭红星 余肇璟 曾伟民 刘学端

(1.中南大学,湖南长沙 410083;2.长沙兴嘉生物工程股份有限公司,湖南长沙 410083)

铁是人和动物所必需的微量元素之一,在营养和免疫方面起着非常重要的作用。甘氨酸亚铁作为第三代元素铁添加剂,具有稳定性好、生物学效价高、吸收率好、安全性高、生产工艺简单、收率高、成本较低等特性,是近几年来国内外发展最快的铁微量元素饲料添加剂之一。

甘氨酸亚铁在实际的工业规模操作时,所得到的产品晶体粒度较小,粒度分布范围广,给干燥后产品的粒度分级、筛分带来了困难,形成了较多的细粉产品。国内外对甘氨酸亚铁的研究报道主要集中在合成工艺和实际应用效果上,鲜有晶体结晶条件的相关报道。本试验通过硫酸亚铁与甘氨酸合成甘氨酸亚铁后,探究了搅拌速度、搅拌方式、降温速度、结晶方式、添加晶种等因素对甘氨酸亚铁结晶的粒度大小和均匀性的影响。

1 材料与方法

1.1 试剂与仪器

甘氨酸(C2H5NO2)、硫酸亚铁(FeSO4·7H2O)、无水乙醇、甘氨酸亚铁均为国产分析纯。

SHZ-D(Ⅲ)循环水式真空泵(巩义市予华仪器有限责任公司);LG050B理化干燥箱(上海实验仪器厂有限公司);数显恒温磁力搅拌器07HWS-2(杭州杭州仪表电机有限公司);Mastersizer2000激光粒度分析仪(英国malvern)。

1.2 合成工艺

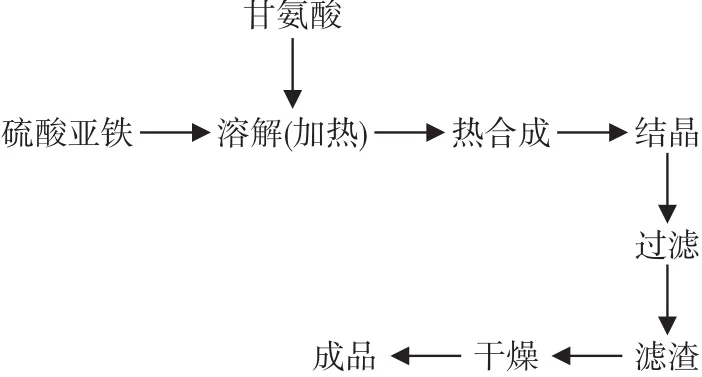

在100 ml三口烧瓶中加入适量的去离子水,再加入摩尔比为1∶1的甘氨酸与硫酸亚铁,溶解后在65℃、300 r/min下反应30 min,而后冷却结晶。将反应后的溶液过滤干燥得到产品。工艺流程如图1所示。

2 结果与分析

2.1 搅拌速度对晶体粒度、均匀度的影响

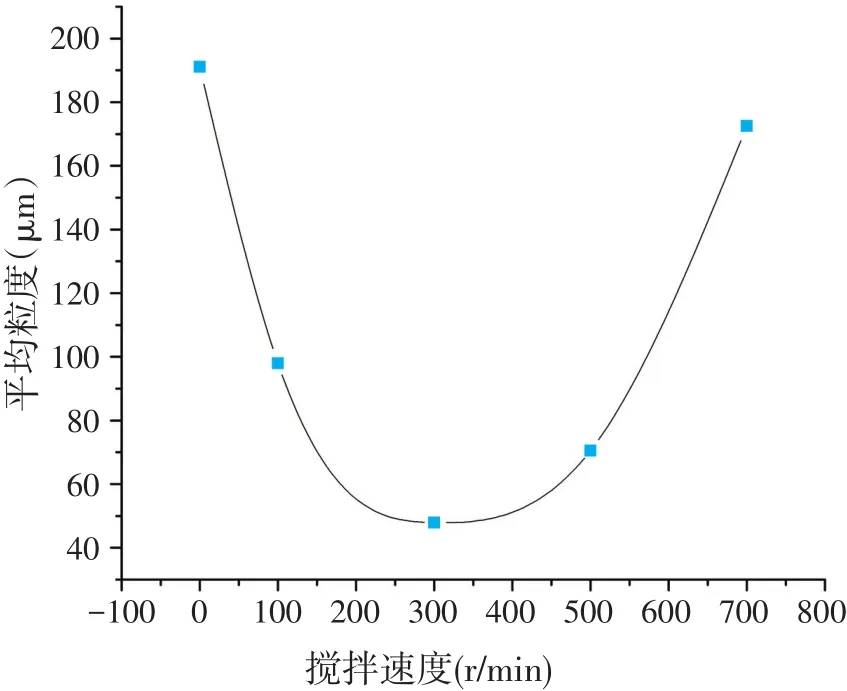

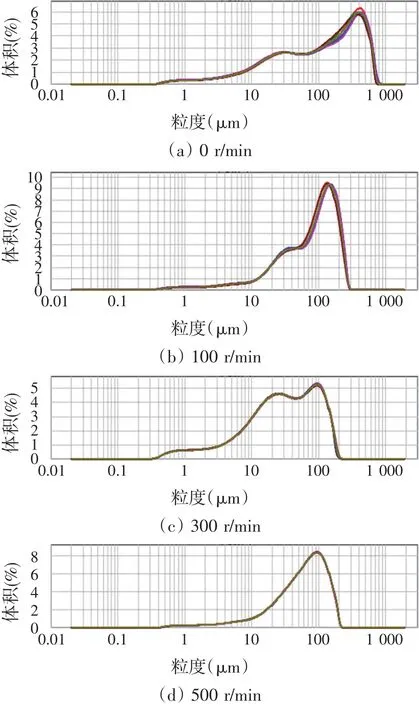

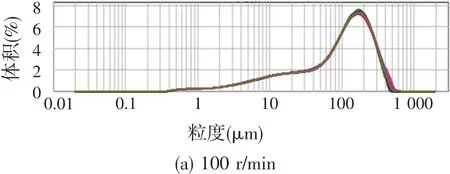

在热合成后,停止加热,在不同的搅拌速度下自然降温结晶,过滤干燥收集产品,观察结晶情况,测量粒度及分布,如图2、3所示。

图1 甘氨酸亚铁制备的工艺流程

图2 搅拌速度对结晶平均粒度的影响

图3 不同搅拌速度下的粒度分布

由图2可知,在0~700 r/min搅拌速率下,结晶平均粒度随搅拌速率增大而逐渐变小,在300 r/min最小,然后随搅拌速率的增大,结晶平均粒度又逐渐增大,呈现“U”分布。由于链式甘氨酸亚铁晶体容易被搅拌破碎,随着搅拌速率的增大,晶体损伤逐渐增大,形成许多细小晶粒,结果结晶平均粒度随搅拌速率增大而变小。当达到300 r/min时,搅拌损伤与扩散传质达到平衡。当搅拌速率进一步增大时,扩散传质速率增大,结晶平均粒度增大。因此,链式甘氨酸亚铁表面结晶速率快,表面结晶反应速率不是主要的控制因素,扩散传质是主要的控制因素。

从图3可知,当搅拌速率分别为0、100、300 r/min时,粒度分布呈现自然结晶和损伤细粒结晶两个峰,说明低搅拌速率对链式甘氨酸亚铁晶体的损伤是相似的。而当搅拌速率为500 r/min时,仅呈现一个峰,说明晶粒损伤与搅拌速率比较协同,粒度分布较窄。而当搅拌速率为700 r/min时,晶粒损伤加大,但由于扩散速率增大,结晶平均粒度增大,呈现3个峰。

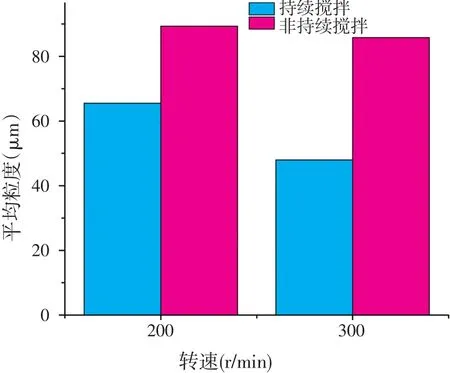

2.2 搅拌方式对晶体粒度、均匀度的影响

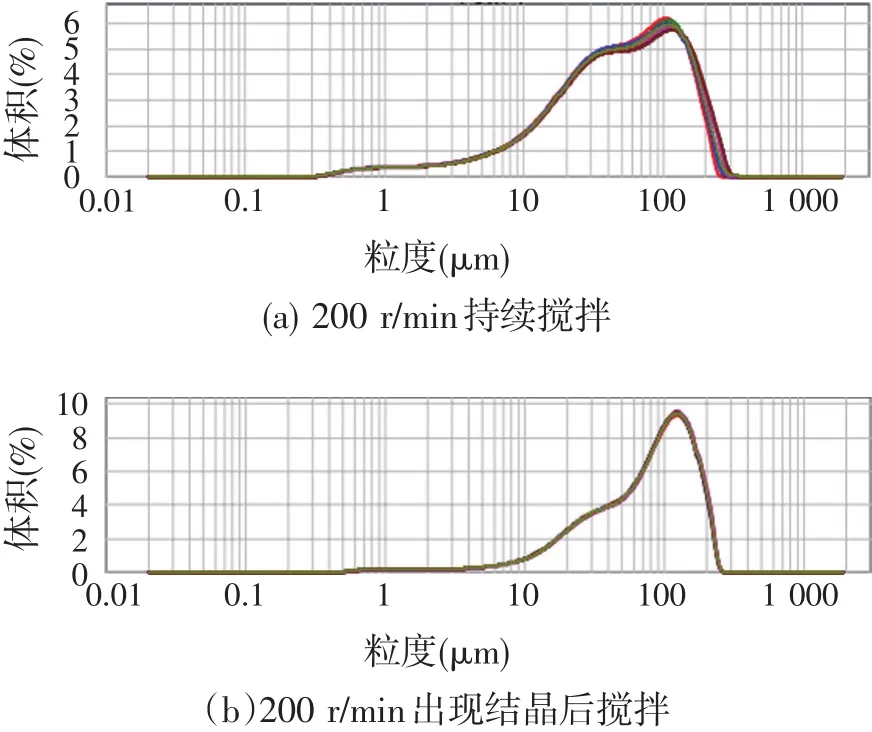

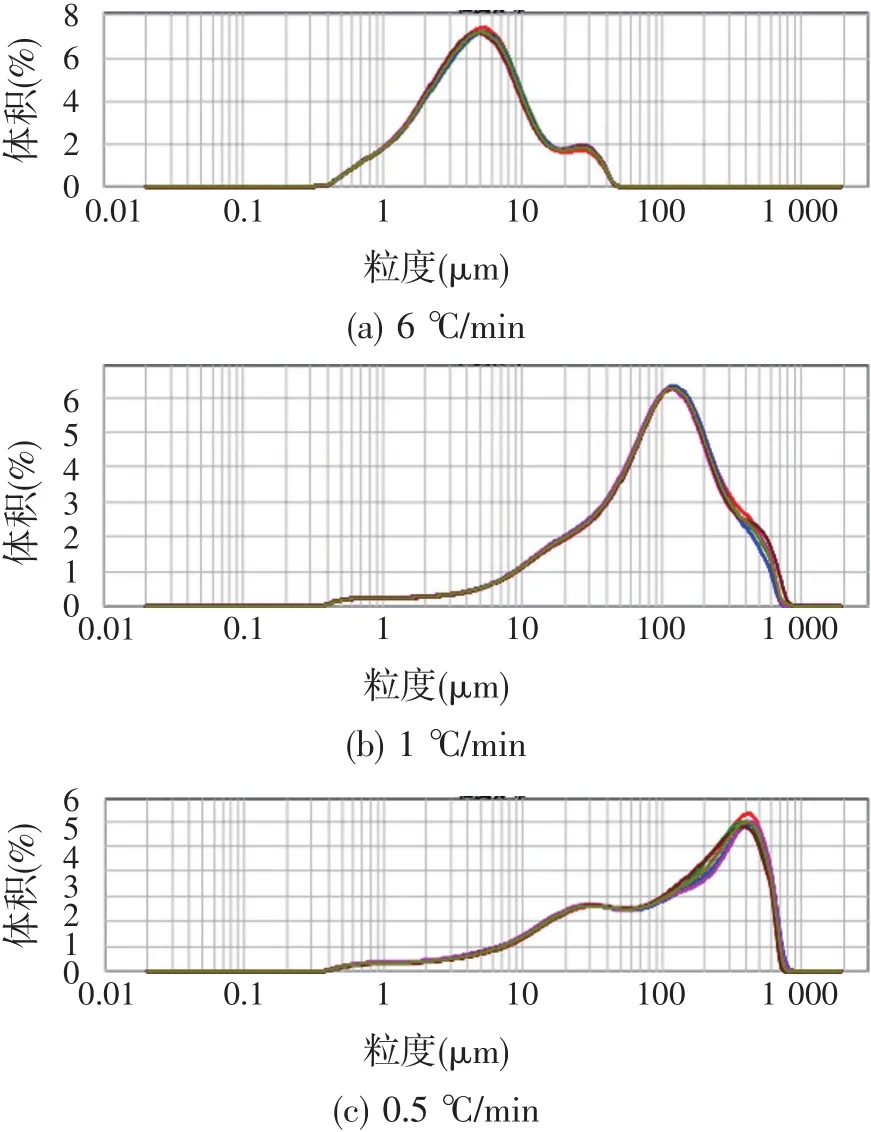

在热合成后,停止加热,通过不同搅拌方式下观察结晶情况,即持续搅拌冷却结晶和出现晶体后开始搅拌(非持续搅拌)冷却结晶两种搅拌方式。过滤收集晶体干燥,测量产品粒度及分布情况,结果如图4、图5所示。

图4 搅拌方式对结晶平均粒度的影响

图5 不同搅拌方式的粒度分布情况

如图4、图5知,结晶时搅拌方式的不同得的产品平均粒度出现明显差异性。在同一搅拌速率下,持续搅拌下晶核粒度细小,出现结晶后再搅拌(非持续搅拌)的平均粒度是一直搅拌的平均粒度的1.5~2倍。持续搅拌存在明显的两个粒度峰,且粒度分布更宽。

热合成后停止搅拌,在过饱和状态下甘氨酸亚铁可自发成核并进行生长。出现结晶时,晶体已经生长至一定体积且较为均一,再进行搅拌打乱了之前体系的平衡而晶体迅速下沉,形成大量沉淀,所得晶体粒度较大,粒径分布较窄。

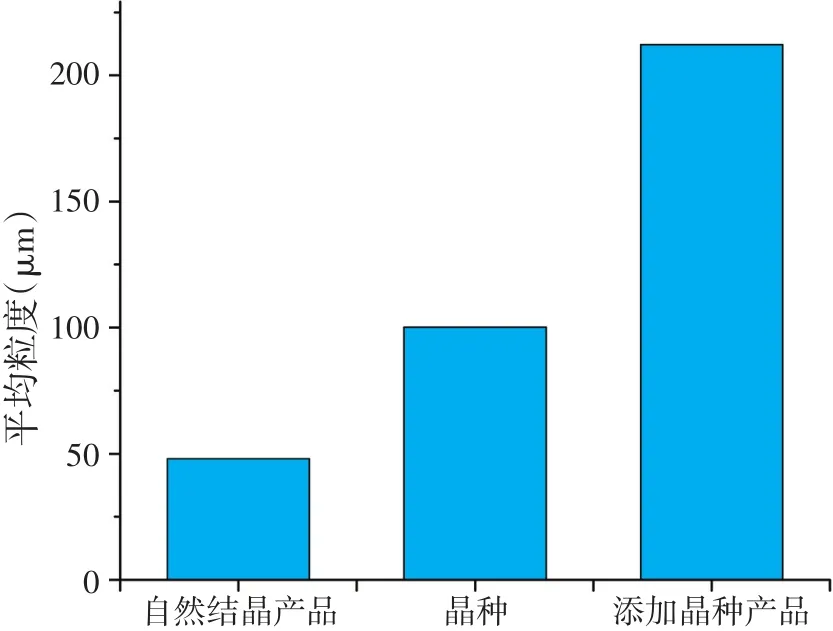

2.3 添加晶种对晶体粒度、均匀度的影响

热合成后,保持300 r/min的搅拌速度,合成液在自然冷却过程中处于介稳区时引入适量粒度为100.12μm的晶种。完全冷却结晶后过滤干燥收集产品,测量产品粒度如图6、图7所示。

图6 添加晶种对结晶平均粒度的影响

由图6知,在300 r/min下自然结晶平均粒度为47.95μm,得到的产品,即添加晶种产品平均粒度为212.236μm,是不添加晶种粒度的近5倍,远远大于自然结晶。图7与图3(c)粒度分布对比,前者分布集中,符合正态分布,粒径主要分布在1~1 000μm之间,在200μm所占体积最大。在介稳区,溶液处于过饱和状态,且未形成或形成数量不多的晶核,引入晶种后,直接进入二次成核很可能取代了初次成核,所得产品粒度远远大于自然结晶产品粒度,由此看出添加晶种对晶体形成有很大的益处。

图7 添加晶种的结晶粒度分布

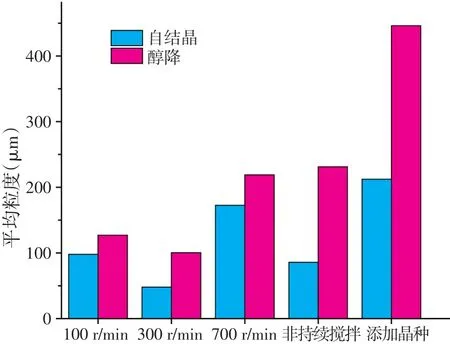

2.4 不同结晶方式对晶体粒度、均匀度的影响

热合成后,溶液处于过饱和状态,通过两种不同的结晶方式来观察所得晶体,结果如图8、图9所示。

图8 结晶方式对平均粒度的影响

由图9知,在不同情况下自然结晶和用乙醇做沉淀剂所得到的晶体对比明显,用乙醇沉降结晶得到的产品粒度是自然结晶的1.5~2倍,明显大于自然结晶。图3、图9对比可看出,自然结晶甘氨酸亚铁从初次成核到二次成核,然后晶体生长,时间充分结晶紧密,分布广而散;用乙醇做沉淀剂,甘氨酸亚铁不溶于乙醇而沉淀得到固体晶体,颜色偏白,粒度较大,分布基本符合正态分布,分布范围相对较集中。

图9 乙醇沉淀的粒度分布

2.5 结晶时的降温速度对晶体粒度、均匀度的影响

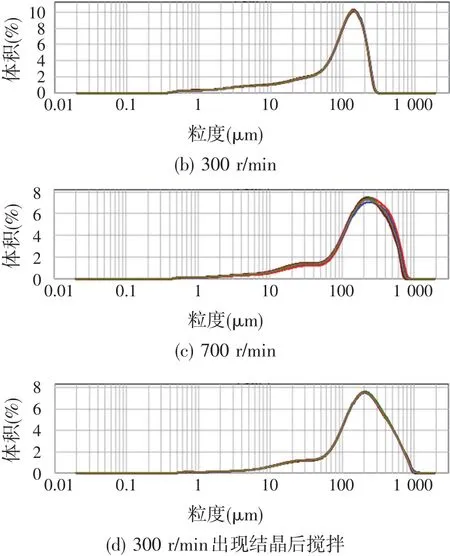

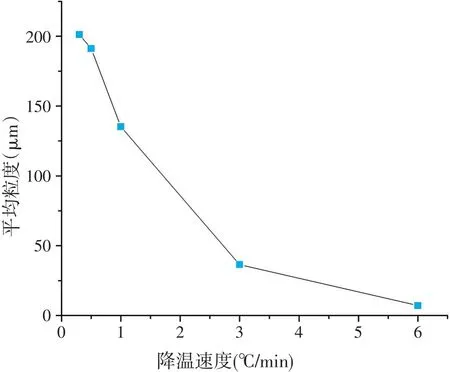

热合成后,在一定搅拌速度下,控制反应液在不同冷却速度下结晶,过滤干燥收集产品,测量产品粒度。结果如图10、图11所示。

图10 降温速度对结晶平均粒度的影响

由图10知,产品粒度随降温速度的加快而明显减小。图11(a)6℃/min的降温速度下粒度呈正态分布,主要集中在7μm附近,分布范围窄;而0.3~0.5℃/min的降温速度对粒度影响不大,粒度基本达到稳定。试验结果说明,降温速度越快,晶核的生长时间越短,快速沉淀形成大量细小晶体,晶体松散且分布较紧密;而降温速度越慢,晶核生长时间越长,所形成晶体越紧密且粒度分布较宽。

图11 不同降温速度的粒度分布

3 结论

①搅拌的方式、速度影响晶核生成及扩散传质,从而影响晶体粒度及均匀度。

②添加晶种的结晶粒度是自然结晶粒度的5倍左右,乙醇结晶的粒度是自然结晶粒度的1.5~2倍,且二者的结晶粒度更大,均匀性更好;降温速度越快,晶体粒度越小,粒径分布越集中。

③降温速度越快,晶体粒度越小,粒径分布越集中。