基于PLC的机车司机控制器检测装置

2016-01-09许智榜

基于PLC的机车司机控制器检测装置

许智榜

(华东交通大学电气与电子工程学院,江西南昌330013)

[摘要]分析了机车司机控制器的故障现象和检测方法,根据司机控制器的开关动作逻辑关系,采用PLC设计了司机控制器检测装置,并给出了详细的外部接线和程序设计.该装置现场运用效果良好,保证了司机控制器的生产质量.

[关键词]机车;司机控制器;PLC;检测装置[收稿日期]2015-08-02

[基金项目]江西省教改课题(项目编号:JXJG-13-5-1).

[作者简介]许智榜(1971-),男,湖北仙桃人,华东交通大学电气与电子工程学院副教授,工学硕士,主要从事轨道交通、电气控制方面的教学研究.

[中图分类号]U260.36 [文献标识码]A

0引言

司机控制器是司机操纵机车运行的主令电器,其动作的好坏直接影响到机车各种工况的实现以及平稳操纵性能[1].司机控制器常见的故障有机械故障、电气触点的逻辑故障、电位器故障.机械故障主要表现为手柄操作困难、位移量过大或卡死;电气触点的逻辑故障主要表现为开闭逻辑关系混乱,该闭合的未闭合该断开的未断开,造成车辆设备接收错误指令产生误动作;电位器故障主要表现为输出电压不能随着手柄的转动连续平滑变化,如不变则会丧失牵引力或制动力,如出现跳动,则会出现“窜车”现象,列车产生冲击力,不利于车辆的平稳操作[1].保证司机控制器的生产质量,检修质量,验证其动作的可靠性尤为重要.本文介绍的检测装置,以PLC为控制核心,对其外部结构及程序部分做了详细介绍,适用于HXD3D型机车司机控制器的出厂检测及地铁公司的故障维修后检测.

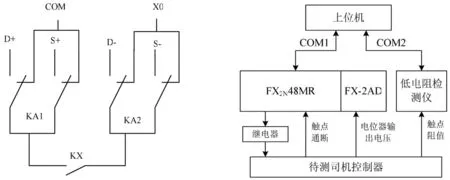

图1 触点Kx检测电路图 图2 硬件设计框图

1检测方法

触点Kx检测电路如图1所示.触点闭合断开的检测:在被测触点Kx两端接入两个继电器的常闭触点KA1和KA2,当这两个继电器不得电时,PLC读取X0的值,当X0为1则触点闭合,当X0为0则触点断开.接触电阻的检测:采用四线制测电阻的检测方法.当检测到触点Kx闭合后即对接触电阻进行检测,控制PLC输出,使K31和K32得电,常开触点闭合,在S+和S-之间施加测试电流值I,检测D+和D-两端的电压Ux,即可得到触点的接触电阻值,RKx=Ux / I.接触电阻值的检测采用数字式低电阻检测仪TH2512A实现.

电位器输出特性检测:主要对输出的最大、最小电压以及是否连续进行测定,可以通过绘制时间电压曲线和级位电压曲线,时间电压曲线可以检测电位器是否存在接触不良、输出电压曲线是否稳定,级位电压曲线可检测输出电压是否平滑连续[2].该部分通过给电位器施加10V电压,采用模拟量输入模块FX-2AD来检测电位器输出电压进行判断.

2硬件结构

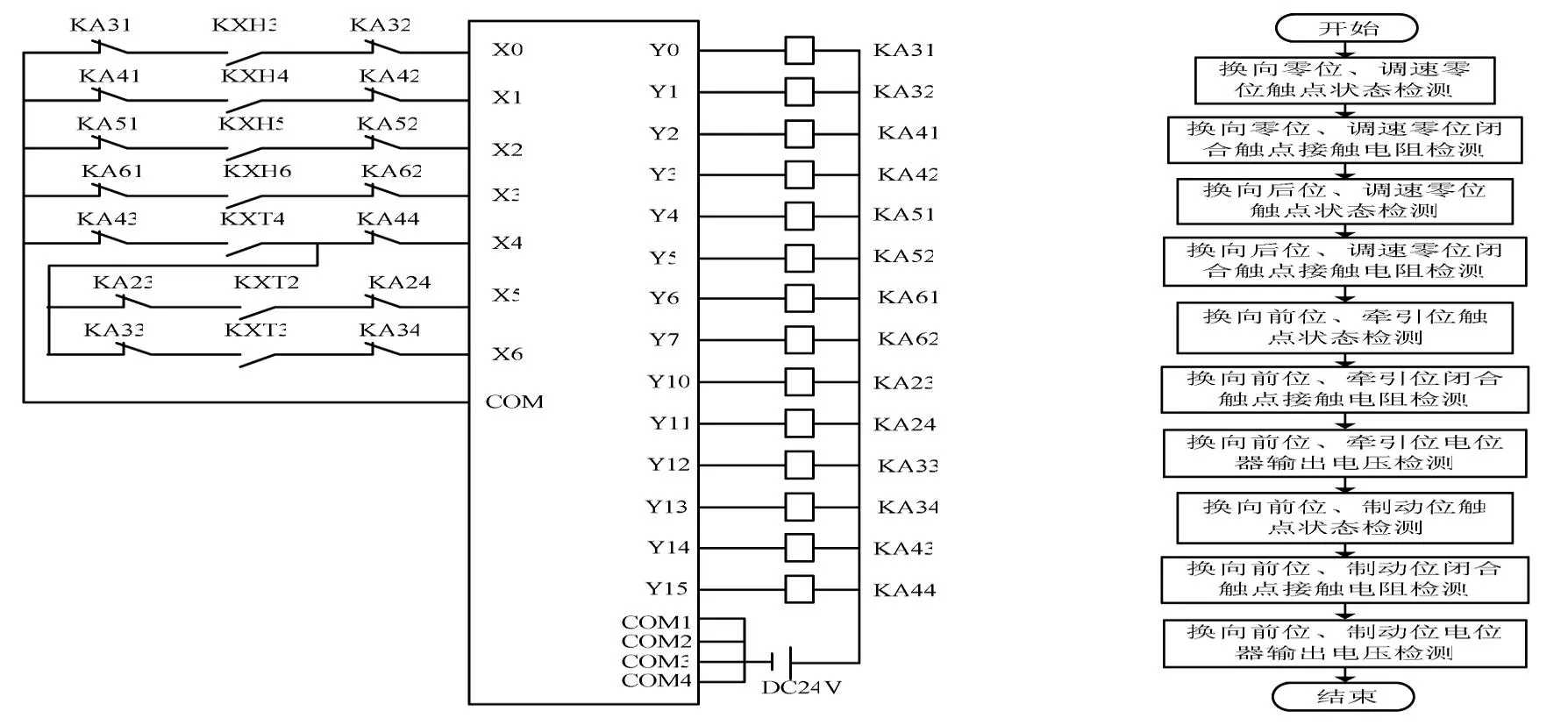

以HXD3D型电力机车司机控制器为例,共有7个触点和1个电位器需要检测,选用两开两闭的继电器,对每个触点的接线端均需设置一个继电器,共需要14个.选用FX2N-48MR型的PLC,其硬件设计框图如图2所示.根据上图1所示,对继电器进行编号,换向闭合表的换向闭合表第3个触点,其编号的十位数字用3表示,个位用1表示左端(即线号353端),个位用2表示右端(即线号502端),如是调速的闭合表的第3个触点,则十位用3,个位用3或4分别表示左端(即线号505)或右端(即线号508).PLC外部接线如图3所示.

图3 PLC外部接线图 图4 程序流程图

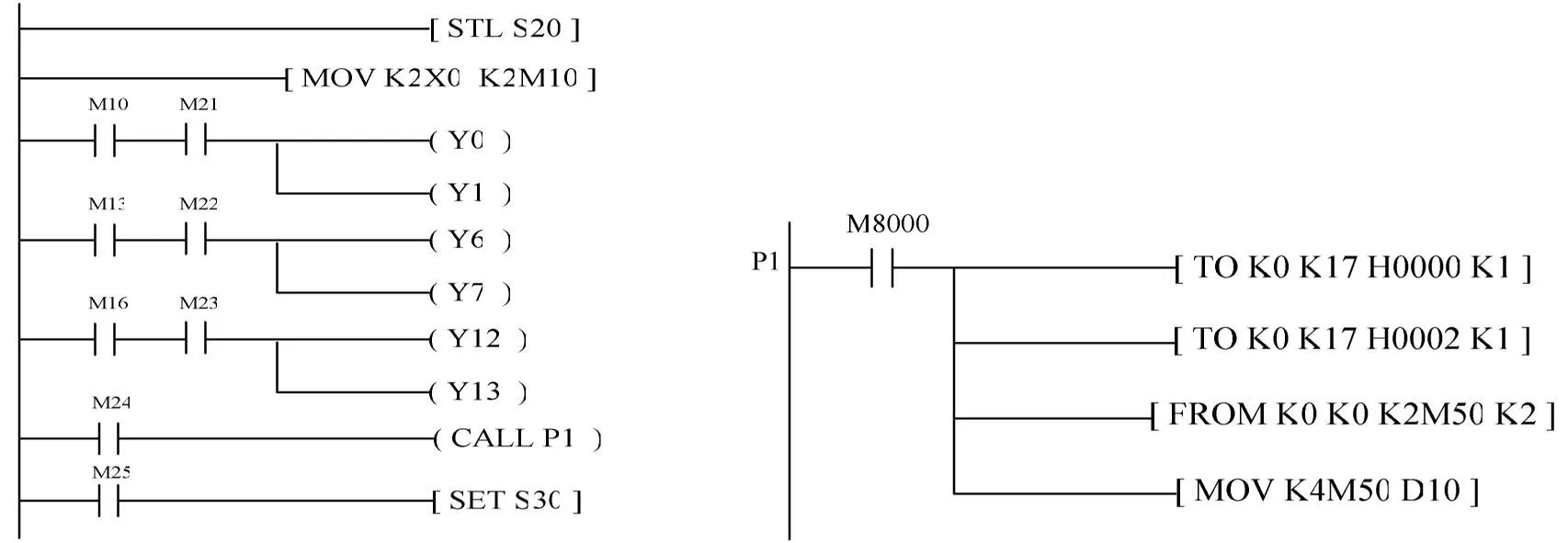

3程序设计

根据司控器的操作情况,本文采用PLC的步进顺控指令,设计了检测程序.检测的流程是先读取换向手柄零位、调速手柄零位的触点闭合值,对该状态闭合的触点进行接触电阻测量,然后再依次对换向手柄前进位、调速手柄有级位状态,换向手柄后退位、调速手柄有级位状态下的触点状态、接触电阻值和电位器输出电压值进行测量.其程序流程图如图4所示.以换向手柄前进位,调速手柄有级位时的检测为例,设计的步进梯形图程序如图5所示.当换向手柄前进位,调速手柄有级位时,根据司控器的逻辑表可知,此状态应该为X0、X3、X6得电,采用MOV K2X0 K2M10指令将检测到的触点状态保存到以M10开始的8位元件中,完成触点状态的检测.步进梯形图中M21-M25由上位机对PLC进行设置,控制程序进程,保证上位机能获得稳定的数据.当X0确实得电,即换向闭合表的第3个触点是闭合的,此时使Y0、Y1(即继电器KA31、KA32得电),进行接触电阻的测量.接触电阻采用低电阻测量仪进行测量,只有得到稳定的数据后,才对M21进行复位,同时对M22进行置位,开始对换向闭合表第6个触点的接触电阻进行测量.对电位器输出电压的测量,由FX-2AD模拟量输入模块实现[3].其程序如图6所示,首先通过设置缓冲寄存器BFM#17的b0为0,选择输入通道1;然后将BFM#17的b1置1,启动AD转换;采用FROM指令读取通道1的数字值;并将通道1的高4位移到下面的8位上,并存到D10中.

图5 前进、有级位时检测步进梯形图 图6 电位器检测梯形图

4PLC与上位机的通信

上位机可视化程序需要对PLC的数据进行读写,其通信采用主从通信方式,即主站设备(上位机)发送要求到从站设备(PLC),从站设备响应,从站不能主动发出信息.一次读写操作的步骤包括:首先上位机发出读写命令,PLC作出接收正确的响应,上位机接到此响应则发出确认申请命令,PLC则完成正确的读写响应,回应给上位机数据[4].

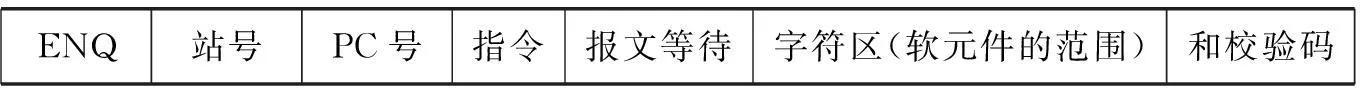

本次设计所选的通信控制顺序为控制顺序1,其读写申请通信格式为:

ENQ站号PC号指令报文等待字符区(软元件的范围)和校验码

PLC读出数据的响应格式:

STX站号PC号字符区(软元件数据)ETX和校验码

PLC写入数据的响应格式:

ACK或NAK站号PC号出错代码(NAK时)

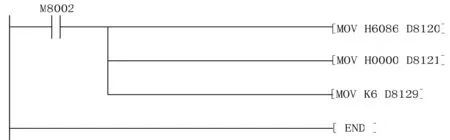

其中,站号表示上位机选择通信的PLC的编号,范围为00H~0FH.PC号固定为FFH.指令包括BR(以1点为单位读出位软元件)、WR(以16点为单位读出位软元件,以1点为单位读出字软元件)、BW(以1点为单位写入位软元件)、 WW(以16点为单位写入位软元件,以1点为单位写入字软元件)等.报文等待:由于使用计算机发送信息后,到变为接收状态为止需要一定时间,报文等待按照10ms为1H,范围为0H~FH.和校验码:将从站号开始到字符区为止的数据作为HEX数据进行加法运算,并将其结果(求和值)的低位1个字节(8位)转换成2位数的ASCII码.FX2NPLC采用面向字符的传输规程,用到5个通信控制字符.ENQ(05H)为计算机发出请求.STX(02H)为信息帧开始标记.ETX(03H)为信息帧结束标记.ACK(06H)为PLC对ENQ的确认回答.NAK(15H)为PLC对ENQ的否认回答.在计算机链接通信过程中,PLC是不需要任何编程的.但在通信前要进行通信参数的设定,如图7所示.

图7 FX 2N型PLC与PC的通信设定

首先通过设定D8120对通信协议进行设置,数据寄存器D8121用于计算机链接中设定本站的站号.在站号0~ 15(H00~H0F)的范围内设定.数据寄存器D8129的作用是以10ms为单位,设定当从计算机接收数据中断时开始,到出错为止的判断时间.对于FX2N可编程控制器,D8129的设定范围为1~3276(10~32760ms),但是,设定为“0”时为100ms.图7中的程序将PLC的通信参数设置为,数据传输率为9600bit/s,7位数据位,1位停止位,偶校验,站号为0,超时判定时间为60ms.

5结语

采用PLC开发设计的机车司机控制器检测装置已在现场投入使用,该装置能对开关动作逻辑、触头电阻和电位器输出特性进行半自动测量和试验,保证了司机控制器的生产质量和检修质量.同时为了提高PLC教学质量,激发学生学习的积极性,该工程案例已应用到我校PLC实践教学环节中,有助于学生对步进顺控和计算机链接通信的学习.

参考文献

[1]袁虎林. 深圳地铁3号线车辆司机控制器试验装置的研制[J].城市轨道交通研究,2013(9):63-66.

[2]唐尧福,潘险峰,周运红.司机控制器的故障分析与处理[J].电力机车技术,2001(2):39-40.

[3]王阿根.电气可编程控制原理与应用[M].清华大学出版社, 2010:355-360.

[4]许智榜.基于SPComm控件的上位机与FX2N型PLC串行通信的实现[J].武汉工业学院学报,2008(4):36-39.

[责任编辑:韩学政]

Design on Locomotive Master Controller Detection Device Based on PLC

XU Zhi-bang

(School of Electrical and Electronic Engineering, East China Jiaotong

University, Nanchang 330013, China)

Abstract:The fault phenomena of the master controller was analyzed and the detection method of the master controller is introduced. According to the controller switch act logical relations, the detection device was designed on PLC. The hardware and PLC software were described in detail. The application of the device is good, and the quality of the master controller is ensured.

Key words:locomotive; master controller; PLC; detection device