1450热轧热卷箱无芯移送系统改造

2016-01-09陈春

·设备改造·

1450热轧热卷箱无芯移送系统改造

陈春

(四川机电职业技术学院机械工程系, 四川 攀枝花 617000)

摘要:某钢厂1450热轧机原采用有芯移送式热卷箱,由于产品升级的需要,企业对热卷箱进行了无芯移送改造,本文介绍了新型双站无芯移送式热卷箱原理,设备本体设计特点,设备组成,液压系统。改造后的钢卷最大重量由9 t增加到23 t。

关键词:热卷箱;钢卷;无芯移送;改造

中图分类号:TG333文献标识码:A

收稿日期:2015-03-25;修订日期:2015-07-11

作者简介:陈春(1969-),男,安徽含山县人,机械工程教授,工程硕士,主要从事CAD/CAM及机械专业课教学工作。

Renovation of coreless transmission system for 1450 hot roll coil box

CHEN Chun

(Dept. of Mechanical engineering, Sichuan electromechanical institute of vocation and

technology, Panzhihua 617000,China)

Abstract:Original core transfer type1450 hot roll coil box in A steel mill is renovated to no core transmission. This paper states principles of new dual-no core transmission hot roll coil box, features and layout of equipment and hydraulic system. The max. height of the coil is up from 9t to 23t.

Keywords:coil box; steel roll; coreless transmission; renovation

0前言

某钢厂1450热轧板厂在建设初期,从国外引进了传统的双站有芯移送式热卷箱,安装在精轧机入口侧,通过将来自于R2粗轧机的末道次中间坯进行无芯卷取后,反向开卷将中间坯的头尾颠倒馈入精轧机进行轧制的方式,利用中间坯钢卷的温度均匀作用,降低精轧机轧制负荷,扩展产品品种和规格范围。其原理如图1所示。

图1 有芯移送热卷箱示意图 Fig.1 Schematic of hot roll transmission box with core

自从投产后,经过长达10年的使用,存在着以下缺陷:

(1)单位卷重小,最大卷重为9t,生产现的年设计能力只有100万t,难以形成规模经济效益;

(2)弯曲辊与成型辊结构存在设计缺陷,为确保良好中间坯钢卷卷形,最高穿带速度必须低于2.5 m/s,限制了产量;

(3)中间坯钢卷从卷取站通过内部水冷的移送臂移送到开卷站,中间坯钢卷内圈温降大,致使带钢尾部厚度调整量大;

(4)夹送辊结构设计存在缺陷,热态矫直能力低,进入精轧机的中间坯有严重不规则的浪形,经过精轧机入口除鳞箱时,容易在凹处形成积水,局部温降大,影响产品尺寸精度;

(5)设备结构强度低,稳定性差,维护工作量大;

(6)控制系统配置水平低,设备控制精度较差、控制功能不完善、操作人员操作调整频繁,易于产生操作故障。

1改造内容

为满足热轧产品市场和用户对于产品质量和品种日益增长的需求,提高该厂热轧产品的市场竞争力,形成规模生产效益,该企业对其1 450 mm热连轧生产线实施第三期扩能技术改造,将原最大卷重9 t增加到23 t,将年生产能力由100万t提高到242万t,增加品种和提高产品质量以及控轧控冷工艺手段。为此,在双站有芯移送式热卷箱研发的基础之上,采用先进技术,独立自主研发具有世界先进水平的双站无芯移送式热卷箱,更换原有的双站有芯移送式热卷箱。

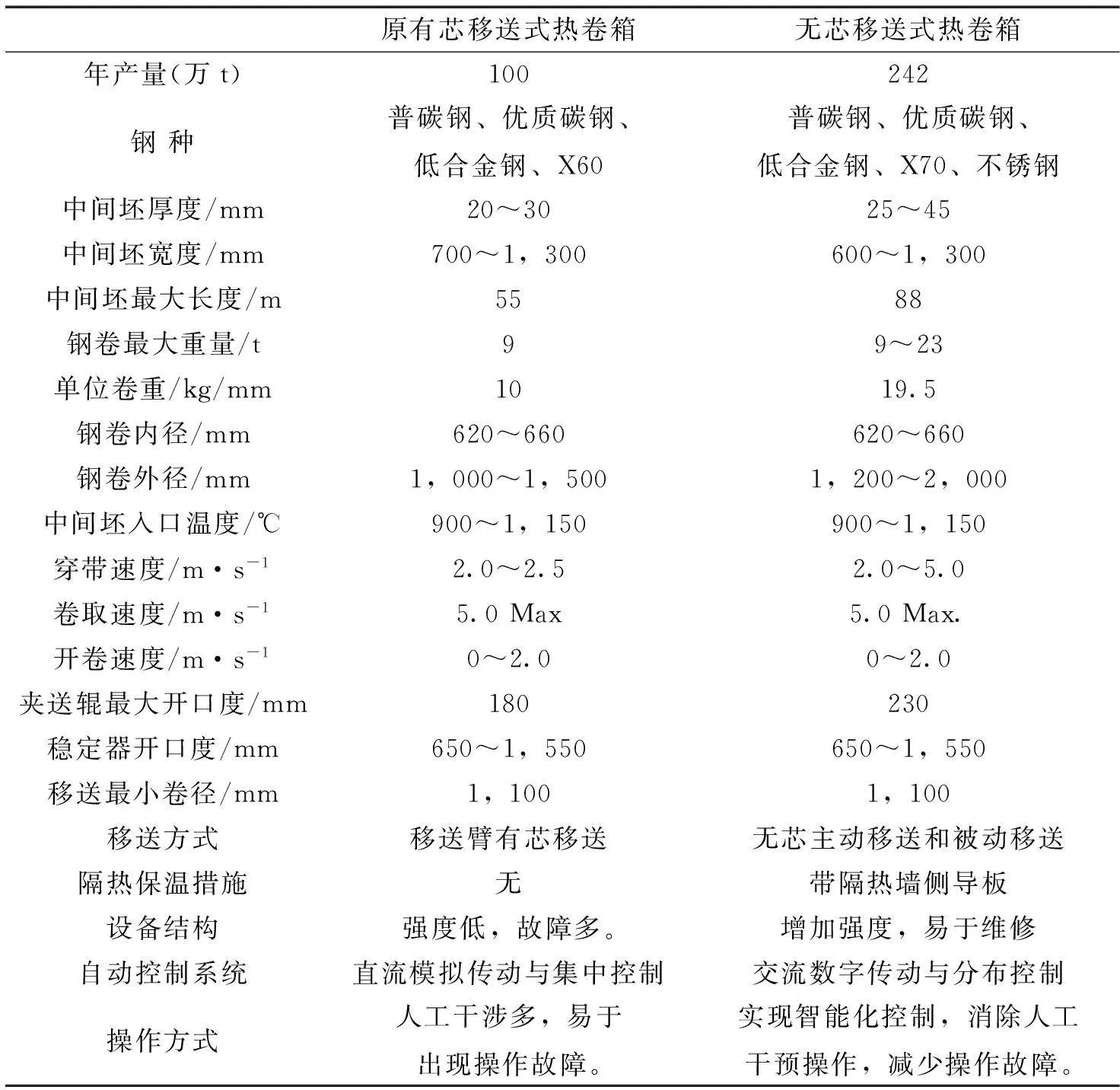

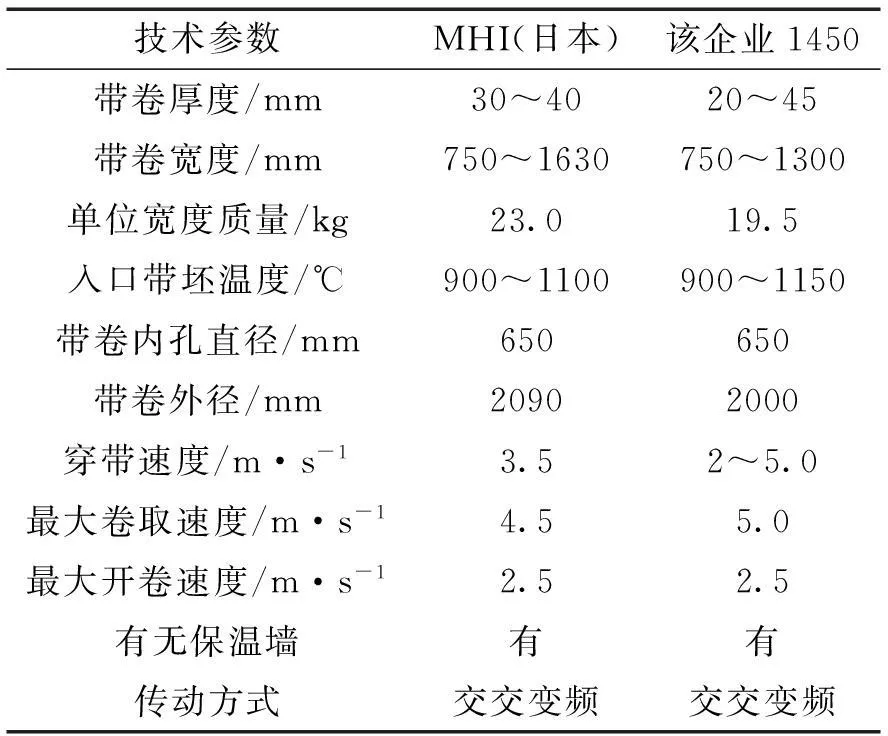

根据该厂1450热连轧工艺技术要求,确定了新型双站无芯移送式热卷箱的基本工艺方案和功能,详细指标以及与原双站有芯移送式热卷箱的指标对比见表1。

表1 新型无芯移送热卷箱与原有芯移送热卷箱技术指标对比

主要技术改造内容:

(1)增加卷重,钢卷重量增加到23 t,单位宽度卷重19.5 kg/mm;

(2)提高卷取和开卷能力,使中间坯厚度增加到45 mm,为精轧机控轧控冷提供基础工艺条件;

(3)完善中间坯头部弯曲成形理论,提高中间坯钢卷卷取质量,使中间坯钢卷卷取更好,减少对一号托卷辊和卷取站设备的冲击,提高设备运行稳定性,提高设备的投用率和降低设备维护成本;

(4)开发新型一号托卷辊和二号托卷辊,实现中间坯钢卷主动和被动无芯移送,消除由于内部水冷移送臂对于中间坯钢卷内圈的冷却所产生的温降现象以提高产品质量和提高成材率;

(5)在开卷站的操作侧和传动侧增设隔热导板,减少由于中间坯钢卷加大、开放卷时间增加所带来的中间坯边部温度降过大和钢卷内圈温度降大的问题;

(6)开发开尾辊装置,对中间坯钢卷尾部进行一次平直,避免呈弧形状态的中间坯尾部叠层通过夹送辊装置,产生事故;

(7)开发开尾销装置,当中间坯钢卷移送到二号托卷辊后,插入中间坯钢卷内,实现稳定可靠放卷开尾;

(8)开发新型夹送辊装置,对放卷过程中的中间坯进行热态矫直,改善中间坯板形,以及平直呈弧形状的中间坯尾部;

(9)采用液压比例驱动系统,实现稳定、高精度的位置控制;

(10)提高热卷箱设备控制水平,实现热卷箱设备的智能化控制,减少操作故障。

2创新技术

2.1设备结构设计

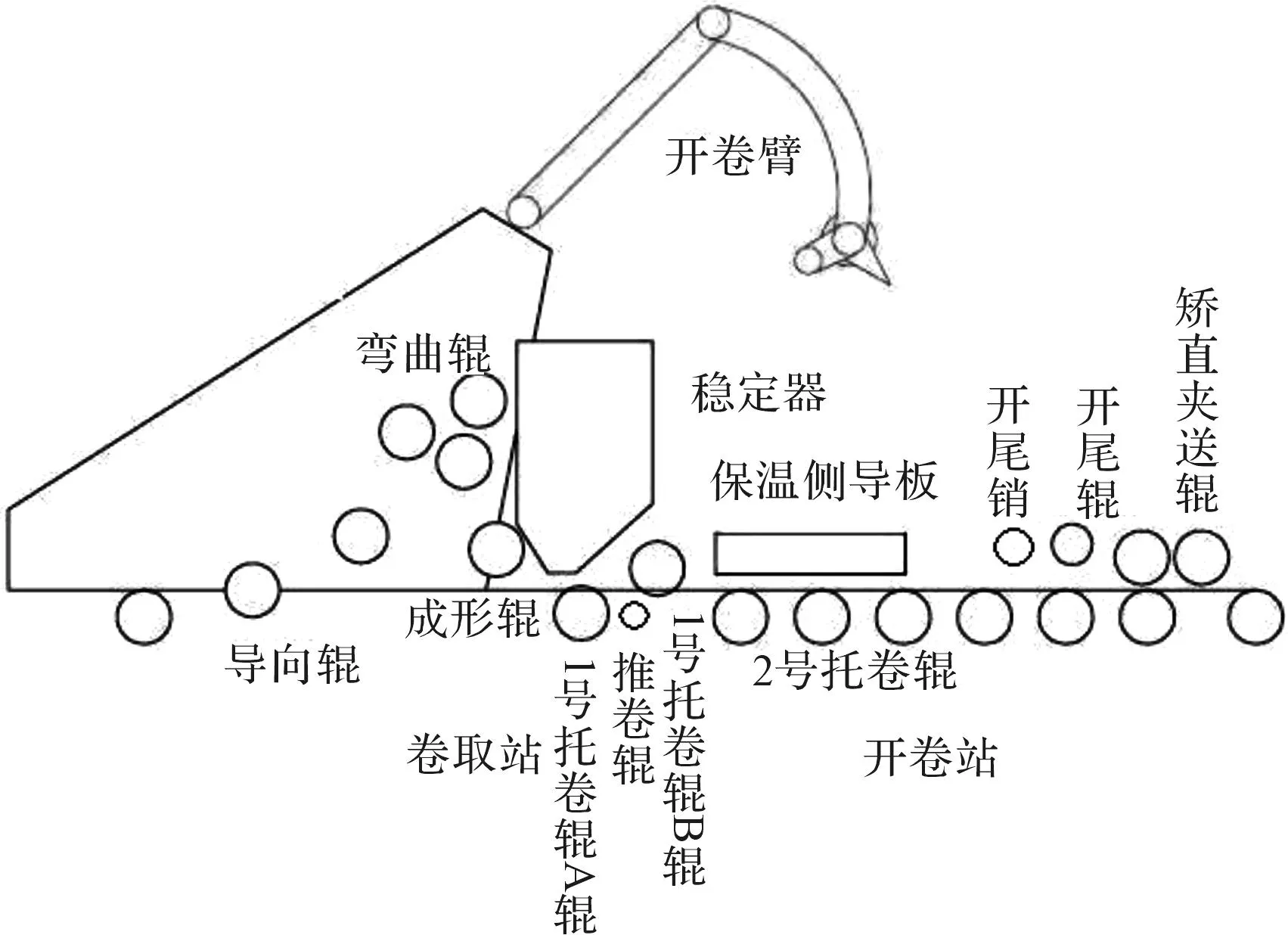

经过研究,确定了适合于该企业1450热连轧和传统热连轧生产线工艺要求的双站无芯移送式热卷箱的设备结构,设备结构原理图如图2所示。

图2 无芯移送热卷箱结构原理图 Fig.2 Schematic of hot roll transmission box without core

2.2设备本体设计

热卷箱本体设备安装在切头剪入口前,可将来自于R2粗轧机的中间坯进行无芯轴卷取,然后再打开,由切头剪切掉其不良的头部和尾部,送入精轧机轧制。同时,热卷箱也可工作在直通方式下,即将来自R2粗轧机的中间坯不经卷取而直接送往精轧机进行轧制。热卷箱本体设备包括入口导槽与导向辊、上下弯曲辊、弯曲辊辊缝调节装置、成形辊、一号托卷辊、稳定器、开卷臂与插入臂、推卷辊、二号托卷辊、保温侧导板、开尾销、开尾辊和上下夹送辊以及热卷箱内外冷却水系统。

2.3液压系统设计改造

为了满足热卷箱工艺的快速和高精度定位控制的要求,热卷箱驱动系统中集成了15套液压驱动子系统,包括一般开关换向液压驱动系统2套;比例流量、比例压力驱动系统12套;比例伺服系统1套。其典型系统如下:

(1)弯曲辊辊缝定位调整比例伺服驱动回路。上弯曲辊辊缝调整要求定位精度高、速度快,因此此系统的控制选用了高频响方向比例伺服阀,由于上弯曲辊采用刚性同步设计,因此两个液压缸由一个阀控制。在液压缸锁定后因带钢在弯曲过程中对其的冲击使液压缸无杆腔产生溢流和有杆腔的补油由桥式安全回路来完成。弯曲辊辊缝调整液压回路如图3所示。

在工艺上,插入臂具有伸出、缩回、浮动、锁定的功能,在开卷初始阶段液压回路处于比例流量驱动状态,当插入臂接触到钢卷后,调整压力的比例溢流阀处于工作状态,使开卷刀紧贴钢卷表面下降并处于浮动状态,当开卷刀下降到钢卷开卷位时,插入臂液压缸再次处于锁定状态。开卷插入臂液压调整回路如图4所示。

(2)夹送辊比例流量比例压力调节回路。工艺要求在带钢头部进入夹送辊后,夹送辊下降对带钢进行夹送,且必须针对不同的钢种保持由钢种要求而调定的恒定的夹送力;在带钢头部进入精轧机F1轧机后,夹送辊上抬到设定高度后定位并锁定,使夹送辊对带钢进行热态矫直。液压缸上抬的动作速度调整由液压缸上位置传感器所检测的信号经处理后而得出的控制电流大小来调整。在液压缸下降时由单向节流阀所产生的压降进行负负载补偿。在液压缸锁定后因钢卷对其的冲击使液压缸无杆腔产生溢流和有杆腔的补油由桥式安全回路来完成。夹送辊液压驱动回路如图5所示。

图3 辊缝调节液压原理图 Fig.3 Hydraulic schematics of rool gap revise

图4 插入臂液压原理 图5 夹送辊液压原理图 Fig.4 Hydraulic schematics of insert arm Fig.5 Hydraulic schematics of pinch rolls

基础自动化控制系统是热卷箱控制系统的核心,它接收操作台和操作员中断来的操作指令、过程自动化系统根据模型计算的设定规程、以及现场检测的轧件信息及设备信息,按操作人员选择的运行模式,根据工艺要求完成对系统中所用设备进行控制,完成对轧件的生产的处理。

基础自动化系统在硬件配置上主要由一套美国通用电气公司生产的GE 90/70大型PLC系统和人机接口HMI系统构成。整个控制系统采用分布式结构设计,PLC系统由1个主站和5个分布式I/O站组成。

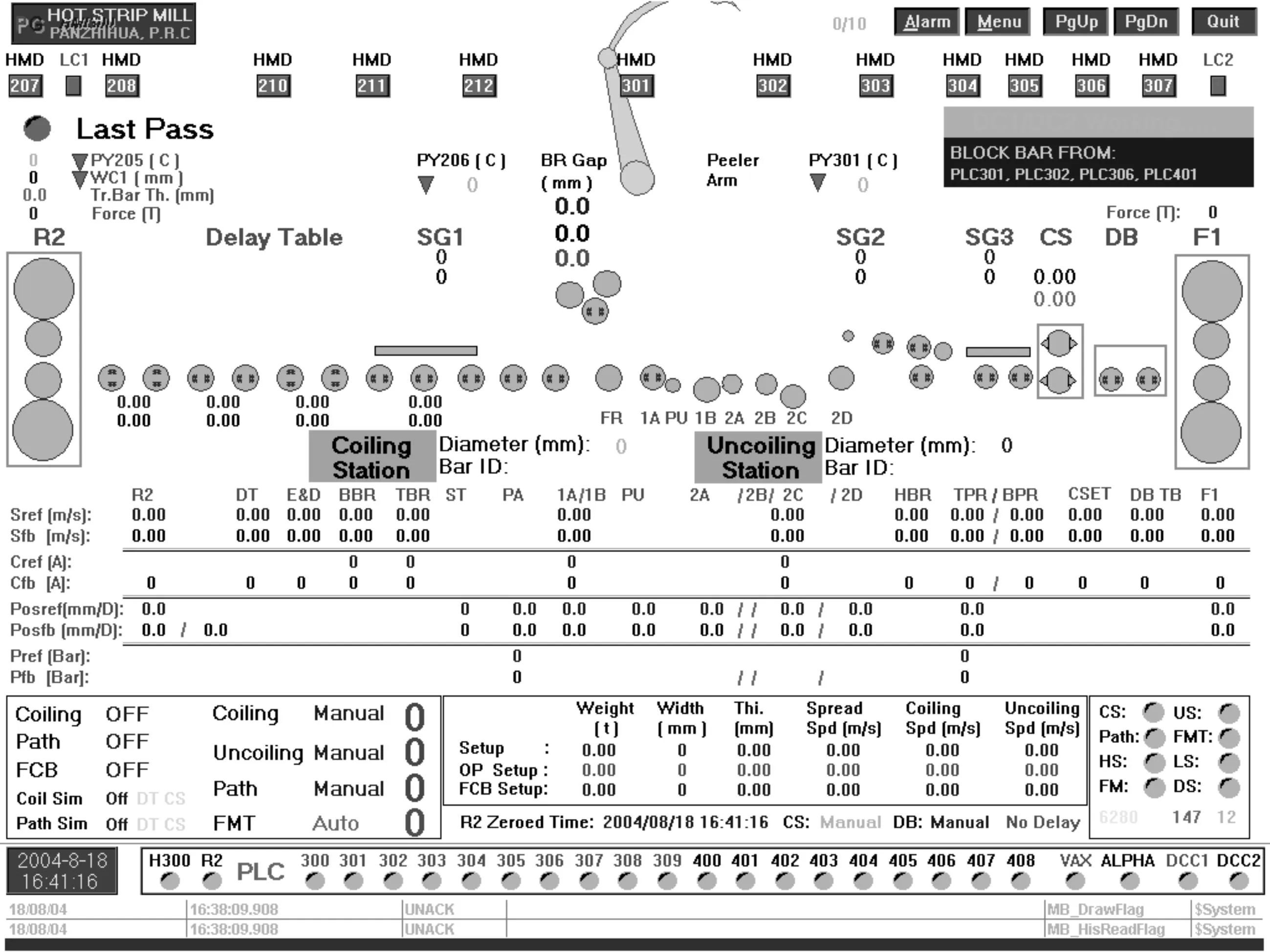

2.4图形化操作界面设计

热卷箱人机界面HMI如图6所示,采用Intouch V7.10设计,通讯驱动使用GE Fanuc Host Communications(HCS),采用Wonderware FactorySuite的组件包Keytrap.dll,WWTecp2.dll分别完成键盘过滤,系统重启、关闭等附加系统安全设置功能。

图6 HMI主画面 Fig.6 HMI home screen

HMI实时获取PLC数据,利用图形、图表、文字、报警等方式动态、直观、真实反映热卷箱及相关设备的动作和工艺参数,并实时将操作人员设定参数发送给PLC,操作人员可以通过操作员接口系统方便的掌控和监视生产过程。整个人机接口系统包括主画面、参数设定画面、报警信息画面和历史数据趋势图记录等13个画面,主画面结构如图6所示。

3应用效果

课题组开发研制的双站无芯移送式热卷箱自投产使用至今,投用率100%,设备运行良好,在卷取质量、中间坯尾部温度降、中间坯热态平整与尾部矫直和减少操作故障等方面均达到了设计要求。其性能指标优于国外设计的同类产品指标对比见表2。

表2 与国外同类型热卷箱性能对比

4结论

该企业1 450 mm热连轧生产线的扩能技术改造,在传统双站有芯移送式热卷箱的基础之上,从结构原理设计入手,通过对设备本体、液压系统、控制系统等重新设计,采取了无芯移送,使生产线的工艺更先进、设备结构更合理、设备故障率降低、成材率提高、设备维护成本降低,从而达到了设计改造的要求。

参考文献:

[1]孙丽荣.热卷箱新技术在莱钢1500热轧带钢生产线的应用[J].重型机械,2008(4).

[2]候宏.带钢热连轧机卷取机控制技术[J].一重技术,2006(3).

[3]王继红.热卷箱钢卷无芯移送[J].可编程控制器与工厂自动化(PLC FA),2006(5).

[4]王成君.无芯移送热卷箱技术研发与应用[J].昆明理工大学学报理工版,2005(z1).

[5]焦景民.攀钢1450mm热连轧机无芯移送式热卷箱技术及控制[J].冶金自动化,2006(5).

[6]刘文斌.热卷箱在迁钢2250热轧生产线的应用[J].重型机械,2009(5).

[7]张宇.现代热卷箱的结构[J].机械工程师,2013(7).

[8]刘复兴.热连轧热卷箱滚轮式开卷装置改造[J].重型机械,2010(5).

[9]董杰吉.莱钢无芯热卷箱工艺技术开发与应用[J].莱钢科技2006(6).

[10]任莹.无芯卷曲技术在热连轧带钢生产线的研究与应用[J].电子测试,2010(9).