新型液压柔性拔制的有限元模拟及实验研究

2016-01-09张志武,双远华,张志娜等

新型液压柔性拔制的有限元模拟及实验研究

张志武,双远华,张志娜,贾其苏

(太原科技大学 重型机械教育部研究工程中心,山西 太原030024)

摘要:液压柔性冷拔工艺是一种新型的钢管冷加工工艺,旨在提高管材尺寸精度和表面粗糙度。本文在柔性拔制原理的基础上,提出新的模具方法,并针对Φ30管材拔制模具进行设计。运用Deform-3D有限元软件模拟了不同油压下新型冷拔模具空拔成形过程。得到拔制过程中各量场分布,研究了拔制力的变化规律,分析了不同油压对拔制力的影响。使用新型模具在不同油压下进行拔制实验,测得拔制力变化曲线,表面粗糙度变化情况。

关键词:液压柔性冷拔;新型冷拔模具;有限元模拟;拔制实验

中图分类号:TG356.5文献标识码:A

收稿日期:2015-05-15;修订日期:2015-06-21

基金项目:太原科技大学研究生科技创新项目(20134006)

作者简介:张志武(1988-),男,硕士研究生,主要研究方向:先进的轧制理论及工艺,E-mail:zhiwuysu@163.com

New type of hydraulic flexible drawing of finite element simulation and experimental research

ZHANG Zhi-wu, SHUANG Yuan-hua, ZHANG Zhi-na, JIA Qi-su

(Heavy Machinery Engineering Research Center of the Ministry of Education,

Taiyuan University of Science and Technology, Taiyuan 030024,China)

Abstract:Hydraulic flexible cold drawing process is a new kind of steel tube cold working process, it aimed at improving the dimensional accuracy and surface roughness of pipe. In this paper, based on the principle of flexible drawing, new mould method is put forward, and Φ 30 tube drawing die design. Using Deform-3D finite element software, a simulation analysis of the new die empty-drawing process under different oil pressure is put forward. Get the drawing process is the amount of each distribution studied drawing force variation, and analyzes the impact of oil on different drawing force.Using the new mould drawing experiments under different oil pressure, measured curves of drawing force, surface roughness changes.

Keywords:hydraulic flexible drawing; new cold drawing die; FEM simulation; drawing experiment

0前言

拉拔设备主要应用于管材、棒材、线材和型材的生产加工中。管材拔制是对热轧、焊接和挤压成型后的管材进行的冷深加工,是生产高精度、高强度、高质量钢管的重要方法[1]。当前高精度管材广泛地应用到各个领域。譬如,生产煤机缸筒、单体液压支架、汽车用管等精密零部件。但是需要依靠珩磨和抛光等加工工艺实现其最终精度,生产效率较低,生产成本较高[2]。因此,如果能够优化高精度冷拔管的生产工艺,提高冷拔管材成型精度,无需后续的机械加工,将会很大程度提高生产效率与经济效益[3]。

1柔性冷拔成形原理及新型模具设计

液压柔性拔制工艺采用流体静力润滑原理、液压成形原理和拔制原理综合分析管材在新的拔制工艺下的变形情况。选用特性优良的液压油作为管材和模具之间的受力介质。拔制过程中,液压系统将高压油注入到管坯和模具之间,产生了高压油腔。模具和管材之间的润滑状态由流体强迫润滑状态转变为高压流体润滑状态,管材的外表面形成一层高压油膜,模具和管件不发生之间接触,有利于拔制过程中的润滑。管材在高压油作用下更加容易发生塑性变形,有利于产生缩径现象,使拔制过程快速高效的进行,生产出高精度、高强度、高质量冷拔管材[4-8]。

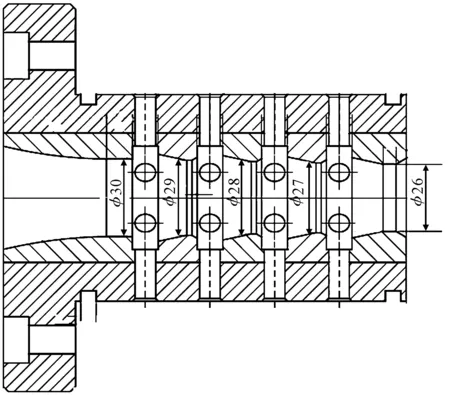

根据液压柔性拔制的成形特点和前人设计的经验,新型液压柔性冷拔模具采用组合模具设计。组合模的设计方便加工,确保了各段模具尺寸精度和内表面光洁度,降低模具生产成本,更好的实现液压柔性拔制过程。新型模具共分为五段模具即入口圆弧段、Φ29模具段、Φ28模具段、Φ27模具段和Φ26模具段。如图1所示 。

图1 新型液压柔性冷拔模具 Fig.1 The new hydraulic flexible cold drawing die

2新型液压柔性冷拔模拟的有限元模拟

2.1新型模具空拔有限元模型建立

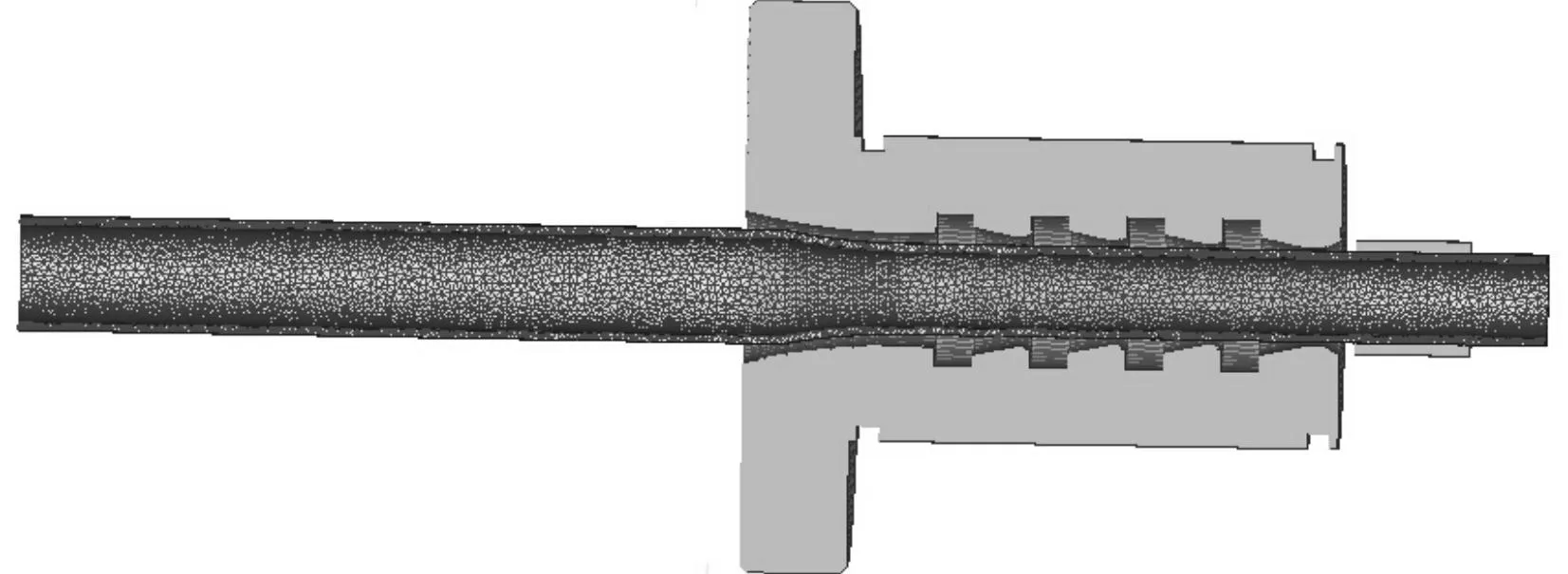

研究管材为20#无缝钢管,管坯外径尺寸为φ30 mm,壁厚是3.0 mm。钢管材料的密度为7.85×10-6kg/mm3,弹性模量为205×105MPa,泊松比为0.3,空拔时成型温度为20 ℃。模拟运动形式根据实际生产设定,夹持装置夹住管坯的打头部位,施加拉拔力,使管坯从冷拔模具中拉过。设定模具固定不动,管坯在夹具拉拔下沿Y轴正向运动,拔制速度设定为100 mm/s。这样模拟管坯的受力情况与实际生产相一致[10]。

新型模型设计为组合模具。实体模具是将这五块模具用压力机镶进T10钢的外套中。模拟时不考虑模具之间的相互作用,为了简化实体模型,可用整体模具代替组合模具进行模拟,整体模具结构尺寸与组合模设计相一致。采用Pro/E三维软件建立实体模型,定义模具和夹具均为刚性体,管坯为弹塑性体,对管坯进行均为网格划分,网格单元数为260 000,如图2所示。

模拟分为三组进行,第一组管材表面施加20 MPa的压力,第二组管材表面施加10 MPa的压力,第三组管材不施加压力。定义工件间的接触,选用库伦摩擦模型,管坯和模具间由于存在压力油,摩擦介于液体与固体之间,为了化简取摩擦系数μ1为0.001,忽略其他变形特点,可视为流体润滑状态。管坯和夹具之间不可分离状态。

图2 新型模具空拔的有限元模型 Fig.2 Finite element model of the new mould empty drawing

2.2新型模具成形过程分析

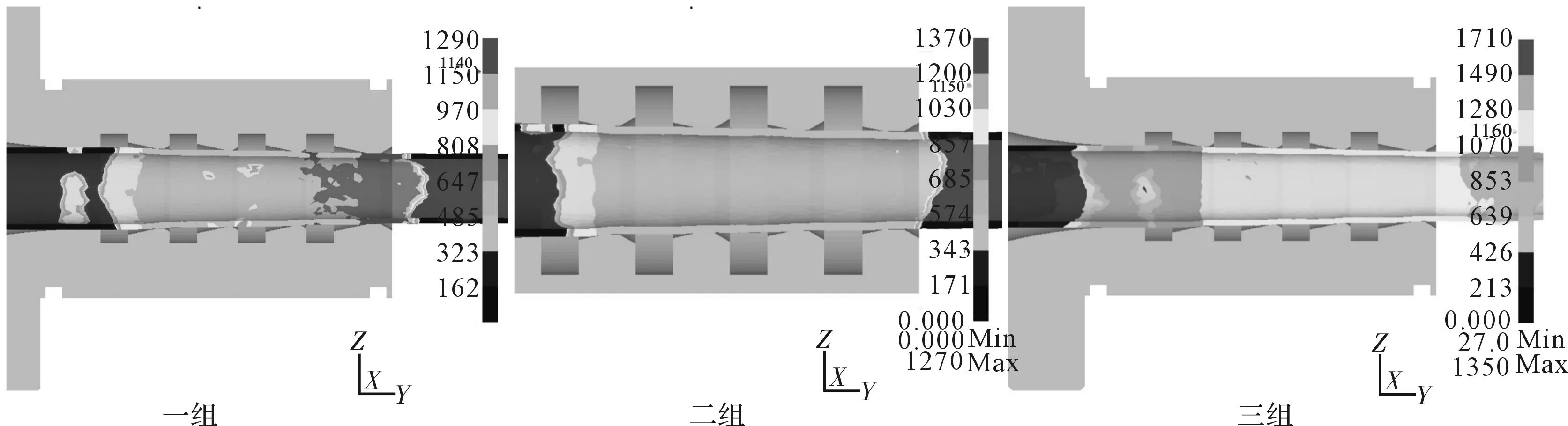

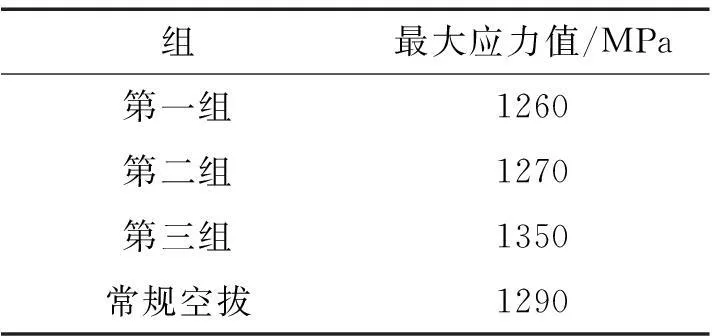

第一、二、三组模拟拔制稳定时的等效应力分布如图3所示。由图可知,拔制稳定时,管材内外表面应力分布均匀,且最大应力均出现在Φ26模具段的定径带处。各组最大应力值如表2所示。

第一组和第二组钢管表面分别施加20 MPa、10 MPa压力,且处于流体润滑状态,可视为钢管表面施加油压。由表1及图3可知,第一组和第二组拔制的最大应力值均小于常规模具的模拟的最大应力值1 290 MPa,并且还可以得出,在一定油压范围内,油压越大,最大应力值越小,越有利于管材成形。第三组模拟钢管表面没有施加油压,可视为普通空拔,但是最大应力值较常规模具的模拟值大。主要原因是新型模具变形区增长,增大拔制应力。

图3 第一、二、三组拔制稳定时等效应力分布 Fig.3 First, second and third groups of drawing stability of equivalent stress distribution

组最大应力值/MPa第一组1260第二组1270第三组1350常规空拔1290

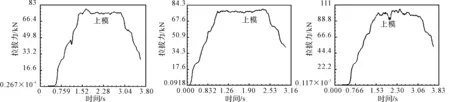

通过DEFORM-3D软件后处理计算得到新型模具三组模拟空拔时拔制力随时间变化的曲线,如图4所示。由图可知,新型液压柔性冷拔模具各组拔制力曲线变化趋势和常规模具拔制力曲线变化相一致。钢管稳定拔制时,第一组模拟平均拔制力为74.5 kN,第二组模拟平均拔制力78 kN,第三组模拟平均拔制力为98 kN。

图4 第一、二、三组模拟拔制力变化情况 Fig.4 First, second and third sets of simulations of drawing force for change

根据空拔钢管变形特点可将拔制力变化曲线分为三个阶段:

(1)起始拔制阶段。夹具拉动管坯沿拔制方向(Y+方向)运动,管坯进入圆锥带与模具相接触,拔制力逐步增大,对应图中曲线上升段。

(2)塑性变形阶段。管坯与模具基本完全接触,管坯进入定径带,金属发生塑性变形,由于金属流动不均匀,拔制力变化不稳定,对应图中曲线上下波动段。

(3)稳定拔制阶段。随着拔制过程的进行,管坯完全进入定径带,金属流动趋于均匀,拔制力变化逐渐稳定,对应图中曲线平稳段。

空拔时,新型冷拔模具和常规模具空拔的拔制力变化趋势相一致。

3实验研究

3.1实验目的

本课题研究液压柔性冷拔成形工艺,运用拔制技术及流体静力润滑技术,通过对冷拔模具的优化改造,降低模具与管坯间的摩擦力,进而降低拔制力,获得表面质量高的制品。本实验的目的:

(1)测得拔制力;

(2)测量拔制后管材表面粗糙度;

(3)建立合理的拔制工艺。

3.2实验材料准备

实验材料为20#钢管Φ30 mm×3 mm。材料钢管进行退火热处理,以提高其塑性,消除残余内应力。在浓度为5%~20%的盐酸中酸洗,去除钢管表面氧化皮和锈斑等缺陷。使用打头机对钢管进行打头。根据材料力学性能试验机行程确定拔制钢管的长度。如图5所示。

图5 试验钢管 Fig.5 Test tube

3.3实验方案和实施

在拉拔速度,润滑条件等相同的情况下,通过改变对钢管表面施加的油压进行拔制实验。实验分为三组进行。

第一组:钢管表面施加油压为20 MPa。

第二组:钢管表面施加油压为10 MPa。

第三组:钢管表面施加油压为0 MPa。

将钢管从模具中穿出,材料性能试验机的夹具夹紧钢管打头部位。CP-700型手动液压泵通过油泵转接头连接到冷拔模具进油口。启动材料性能试验机,进行拉拔,当模具和钢管之间完全形成密闭空间时,启动手动液压泵,将高压油注入模具组合体中,对管坯表面施加静压力。当达到每组实验设定压力时,不再继续加压,保持恒定压力至到整个拔制过程结束。拉拔结束前,停止加压,松开手动液压泵回油阀,使液压油流回泵中,防止管材拔出后高压油喷溅。

3.4实验数据记录

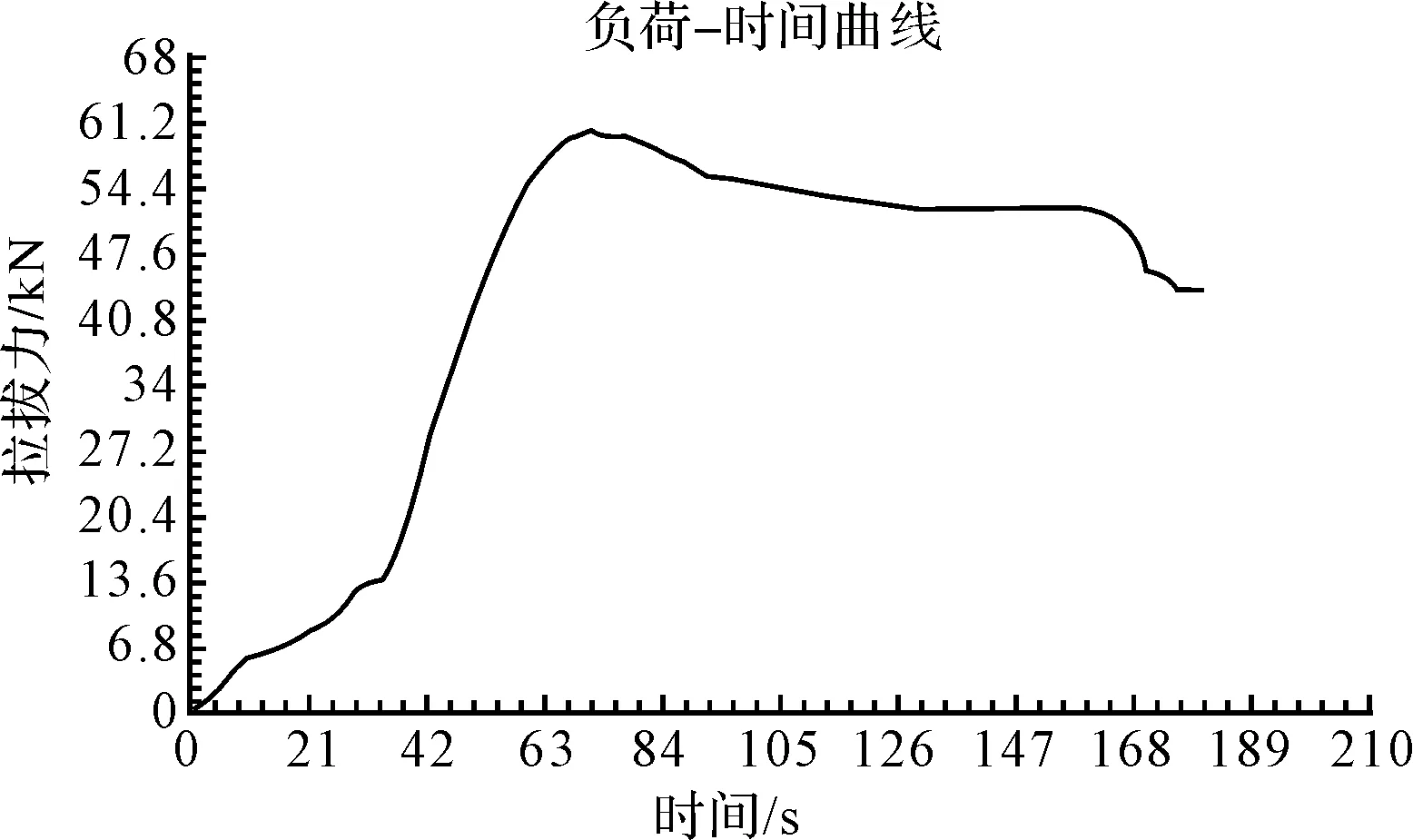

第一组钢管表面施加油压为20 MPa,拔制力变化曲线如图6所示。最大拔制力为60.3 kN,稳定拔制时的平均拔制力为53 kN。

图6 20 MPa油压拔制力曲线 Fig.6 20MPa Hydraulic drawing force curve

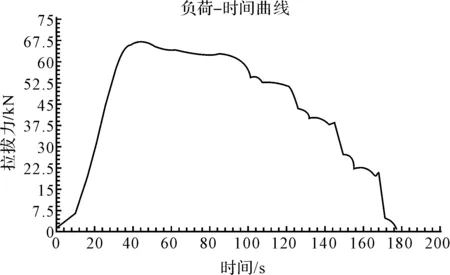

第二组钢管表面施加油压为10 MPa,拔制力变化曲线如图7所示。最大拔制力为67 kN,稳定拔制时的平均拔制力为63 kN。

图7 10 MPa油压拔制力曲线 Fig.7 10MPa Hydraulic drawing force curve

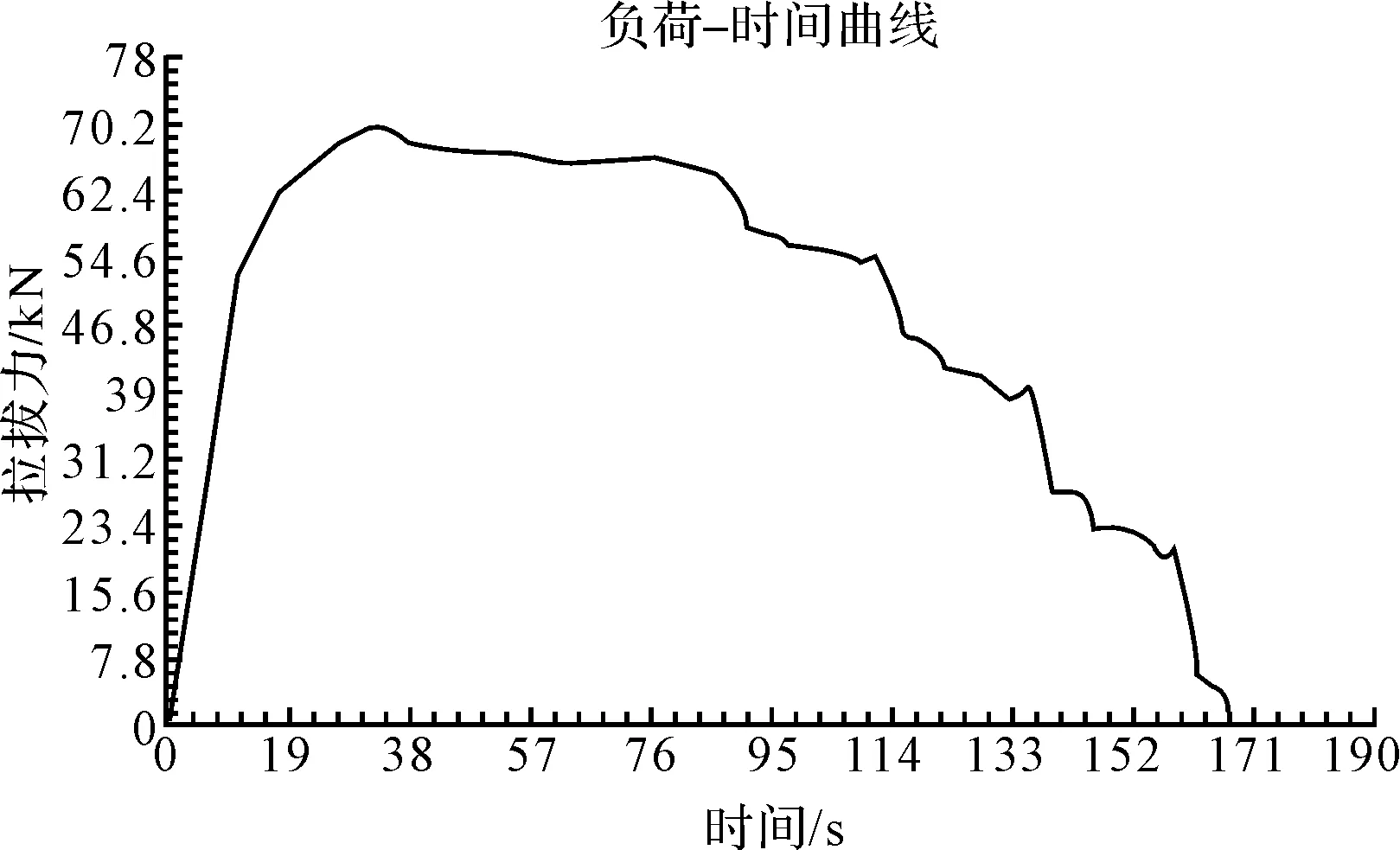

第三组钢管表面施加油压为0 MPa,拔制力变化曲线如图8所示。最大拔制力为69.7 kN,稳定拔制时的平均拔制力为66 kN。

图8 无油压拔制力曲线 Fig.8 No hydraulic drawing force curve

3.5表面粗糙度测量和对比

新型液压柔性冷拔模具拔制后的管材如图9所示,优化前液压柔性冷拔模具拔制后的管材如图10所示。可以明显的看出优化后的模具拔制出的产品表面质量远远优于之前所设计的模具。

图9 新型模具拔制后的钢管 Fig.9 Steel tube drawing after the new die

图10 之前模具拔制后的钢管 Fig.10 Steel tube drawing after the old die

使用TR200手持式粗糙度仪对拔制前后的钢管进行表面粗糙度测量。测得粗糙度值如表2所示。

表2 拔制前后钢管表面粗糙度测量值

4结论

(1)通过DEFORM-3D有限元软件对不同油压下的新型模具空拔过程的模拟和实验研究,得到了拔制过程中应力分布规律,确定了新型模具的拔制力变化情况。

(2)通过有限元模拟和实验研究比对验证了液压柔性拔制工艺的优越性。在一定油压范围内,液压柔性冷拔工艺可以有效的降低拔制力,获得表面质量优良的产品。并且得出一定油压范围内,管材表面施加油压越大,拔制所需的拔制力越小,产品表面精度越高。

参考文献:

[1]双远华.现代无缝钢管生产技术[M].北京:化学工业出版社,2008.

[2]王贵霞,何畏.冷拔精密钢管技术在工程机械液压缸中的应用[J].液压与气动,2003(2):44-45.

[3]王家聪.我国高精度冷拔钢管发展前景浅析[J].钢管,1999,28(2):5-8.

[4]茹铮,余望.塑性加工摩擦学 [M].北京:科学出版社,1992.

[5]Takashi Kuboki,Keigo Nishida etc,Effect of plug on levelling of residual stress in tube drawing[J].Journal of Materials Processing Technology,2007,204(1):162-168.

[6]谭晶,赵振铎.液压成形技术的最新发展[J].锻压机械,2001,36(2):11-14.

[7]胡鸿产,双远华.新型液压管材拔制成形原理研究[J].太原科技大学学报,2006,27(3):196-200.

[8]Sungtae Kim,Youngsuk Kim.Analytical study for tube hydroforming[J], Journal of Materials Processing Technology,2002,128(1):232-239.

[9]谢玲玲,王萍.无缝钢管空拔成形的有限元模拟研究[J].热加工工艺,2011,40(1):99-101.

[10]薛隆泉,何亚峰.基于ANSYS/LS-DYNA的空拔钢管有限元分析[J].塑性工程学报,2005,12(2):74-77.